磨机报警智能化管理的分析与研究

2020-06-18韩高翔吴永强张明哲

韩高翔,吴永强,周 威,张明哲

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

国内磨机的基础控制方法和技术已经非常成熟,报警通常作为一项基本功能嵌入到磨机控制系统中,其主要作用是在磨机系统运行出现异常时,向操作工提供及时、真实、有效、易获取的报警信息,一般会以人机交互接口 (Human Machine Interface,HMI) 弹出信息、灯光频闪和蜂鸣器鸣响等形式呈现。

作为现代工业过程运行的首道保护层,报警系统的科学合理对于切实保障工业过程的运行安全性、可靠性和经济性具有重要的意义[1]。磨机报警系统存在着诸多亟需解决的问题,如报警泛滥、报警阈值僵化、多个报警关联性分析不足、报警优先等级缺失、重要报警不突出和对操作员经验依赖性强等。随着工业对控制智能化和高效化的要求越来越高,报警存在的缺陷给管理者和操作工带来的不便和干扰也将会愈发突出,因此亟需对磨机报警进行智能化的管理。

1 磨机报警筒述

工程设备和材料用户协会 (The Engineering Equipment and Materials Users' Association,EEMUA) 发布的《Alarm System :A Guide to Design,Management and Procurement》和国际自动化协会 (Internationale Society of Automation,ISA) 发布的《Management of alarm systems for the process industries》,规定了报警的定义、识别、触发、管理和种类等内容,是目前国际上最为重要的 2 个工业报警标准。报警是向操作员指示设备故障、过程偏差或需要及时响应的异常情况的听觉和 (或) 视觉的手段,完整的报警信息应当包含时间戳、报警名称或描述、报警优先等级、报警状态等内容[2-3]。

磨机报警主要有磨机本体、主电动机、小齿轮、润滑系统、干油喷射系统以及控制系统等部分报警。监测的信号包括温度、油压、油流、振动、油膜和液位等模拟量信号,以及反映配套设备异常状态的数字量信号。EEMUA 规定了 12 种报警常用的监测和识别方法[2],磨机报警中常用的有其中以下 7 种。

(1) 绝对报警 通过将模拟信号与设定的报警阈值进行比较后生成的报警,为磨机报警中最常见也最为重要的报警,如磨机轴承温度高报警、小齿轮轴承温度高报警等。

(2) 位模式报警 数字信号的模式与预定模式匹配时生成的报警,部分具有一定独立性的辅助设备及其控制系统发出的报警和异常状态报警,如干油喷射系统报警、励磁柜报警等。

(3) 计算报警 实现某些功能时由软件生成的报警,这类报警由控制器对电动机 (油泵、风机) 和加热器等执行器的启动过程和运行状态进行监控和逻辑运算后产生。如在启动过程中,一直未收到该电动机断路器闭合的信号则触发该电动机“运行信号丢失”的报警;电动机运行时,如果断路器闭合信号消失,则发出“电动机备妥丢失 ”的报警。

(4) 控制和仪表系统报警 由控制和仪表系统硬件或软件内部故障产生的报警,主要体现为控制器自身故障或报警、仪表及其回路异常的报警。

(5) 偏差报警 2 个模拟量之间存在的差值超过一定范围产生的报警。为了监测大齿轮和小齿轮负重偏载情况,在大小齿轮结合处增加了小齿轮轴承红外测温,当 1 号温度和 3 号温度差值超过一定数值后,则会触发相应报警。

(6) 差异报警 通过将预期工厂状态与实际工厂状态进行比较而生成。磨机启动或运行过程中,实际状态与应有的程控结果存在差异,则触发该类报警。典型的报警有润滑系统启动失败、主电动机启动失败和磨机启动失败、主油泵切换至备用油泵失败等。

(7) 变化率报警 模拟信号的变化率超过设定值的报警。为了对磨机关键旋转部件进行预判性保护,对其各自的温度进行了上升变化率监测,当变化率超过设定值后则触发报警。主要监测对象有磨机轴承温度、小齿轮轴承温度及主电动机轴承温度。

磨机控制系统采用 PLC 与 HMI 作为控制器,PLC 对磨机所有测量信号进行采集、监测和运算后,使磨机按照规定的工艺操作流程运转,完成对主电动机、离合器、慢速驱动装置、润滑站及干油喷射装置等不同情况下的控制,触发报警和故障,实现磨机的保护[4]。HMI 用于显示磨机的运行状态和报警信息。

2 报警智能化分析与研究

2.1 报警泛滥的处理

报警泛滥指的是报警率大于操作员可以有效管理的情况,一般如果每 10 min 有超过 10 条报警出现就认定出现了报警泛滥[3]。报警泛滥的主要原因有工业过程关联复杂、报警阈值设置不合理、报警优先级划分不明确、报警类型繁多等原因[5]。报警泛滥导致大量报警信息短时间内集中爆发,致使操作员无法及时获取真实有效的报警信息而贻误报警的最佳处理时机。此外,大量的报警信息容易导致操作工警觉疲劳和精神懈怠,这将进一步延误报警的处理。在报警泛滥期间,发生的其他真实报警也将淹没于大量的无效报警中,而无法起到警示作用并得到有效处理。

此外,过程值在阈值附近频繁波动也是造成磨机报警泛滥的一个重要原因。磨机最常见的报警是过程测量值与阈值比较后,延时一定时间后触发的报警,如果过程值在阈值附近频繁波动,且延时时间较短时,就会出现同一个报警频繁触发和消失的现象,在短时间内造成报警泛滥。

对于此类报警泛滥有 3 种处理方法:首先,重新规划报警阈值和延时时间,将不符合实际工况运行的报警阈值重新整定,并将非重要报警延时加长,避免某些过程值在其阈值附近波动而频繁触发报警;其次,对短时间内频繁触发的同一个报警进行合并提示和显示,合并后的报警信息除正常报警应有的内容外,还应显示该报警触发的始末时间和次数;最后,通过滤波将过程值处理平滑后再与阈值进行比较。

2.2 报警阈值的优化

磨机很多关键的保护都是通过过程值与报警阈值进行比较实现的,例如磨机轴承温度超高停机、主电动机轴承温度超高停机、小齿轮轴承温度超高停机等。报警阈值的设定直接关系到磨机关键部件软件保护的漏报警和误报警的概率。误报警指系统在正常情况下产生的报警,漏报警指情况异常但没有引发报警[6]。

以高于阈值触发报警为例,正常情况 (无报警和停机故障) 下只需考虑漏报的概率,而异常情况 (有报警或停机故障) 则需要考虑误报的概率。用核密度估计法[7]可计算出正常和异常的概率密度函数q(x) 和p(x),根据最小错误率贝叶斯决策理论[8],对密度函数进行积分运算,则可得到误报和漏报的概率公式

式中:PF为误报概率;PM为漏报概率;x0为设定的阈值。

x0设置较大则会增加漏报概率,设置较小则会增加误报概率,由此可见漏报和误报是一对矛盾的关系。报警阈值与误报警和漏报警的关系如图 1 所示。

ROC 曲线 (Receiver Operating Characteristic Curve,接受者操作特性曲线) 表示了误报和漏报的关系,

式中:α介于 0 和 1 之间,反映了对误报的重视度;C为二者的加权和,可作为优化指标[9]。

图1 报警阈值与误报警和漏报警的关系Fig.1 Relationship between alarm threshold and false alarm & alarm missing

切线斜率

可以看出在切点处C取得最大值。通过式 (1)~ (4) 可求出报警阈值的最优解。

磨机轴承温度、小齿轮轴承温度和主电动机轴承温度保护极其重要,其α值较大;另一部分过程值,如润滑回油温度等,存在较大的滞后性,且受环境等不确定因素影响较大,为了避免误报带来的干扰,其α值可设为较小水平。

2.3 报警关联性的研究

磨机在运行过程中,其各部分既有一定的独立性,相互之间也存在很强的关联性。磨机同时触发的多个报警往往具有一定的因果关联性和根源可追溯性。例如轴承润滑油压、油流和轴承温度,轴承的振动和温度等。多个过程相关报警的关联也是引起报警泛滥的一个主要原因,对报警之间的相关性进行分析,对识别报警产生的根源具有很重要的作用[10]。

报警关联算法大致可分为基于属性相似度的关联、基于先验知识的关联和基于统计分析的关联三类[11]。采用基于统计分析 Apriori 法对磨机报警数据库进行关联性分析,Apriori 算法是一种通过层层迭代找出频繁项集的数据挖掘算法,其最终的目的是找到最大频繁项集和算出强关联规则[12]。

首先设置最小支持度γ,扫描报警数据库,对每个项进行计数得到候选项集,计算出每个项集的支持度,剔除支持度小于γ的项集,得到所有频繁 1-项集C1。然后以此类推进行逐层搜索的迭代方法,得到频繁k-项集Ck,直到不能再找到频繁k+1 -项集。

因为磨机报警数量较多,但是关联数据链较短,所以在对磨机报警进行关联系分析之前,可依据经验将磨机报警数据库分成若干独立性较强的分数据库,这样可减少剪枝法执行次数和报警数据库扫描次数。

在找到所有的频繁项集后,设定最小置信度δ,对频繁项集Ck所有子集的置信度与δ比较,置信度大于δ的 2 个频繁项集即具有强关联性。据此即可判断出不同报警之间是否存在关联以及关联性的大小。报警关联规则算法流程如图 2 所示。

图2 报警关联规则算法流程Fig.2 Algorithm flow of alarm correlation rules

2.4 故障诊断与帮助系统的设计

磨机发生报警或故障后,准确找出其触发原因,做出针对性的指导,可帮助操作工快速、准确地处理问题并恢复生产,可缩短设备维修时间,提高设备利用率[13],从而减小磨机维护成本和降低停机概率。

故障诊断技术为提高复杂工程系统安全性开辟了新的技术途径,其研究方法大致可分为定性分析和定量分析两大类[14]。定量分析需对磨机报警进行数据挖掘,因不同现场磨机特性的可复制性差,建立可用的数据库耗时较长,使得定量分析法在磨机现场的应用初期变得比较困难;定性分析方法是基于对系统的认识和故障处理经验而进行的定性描述,通过对现象的观察和分析,推导出导致当下故障可能的原因。

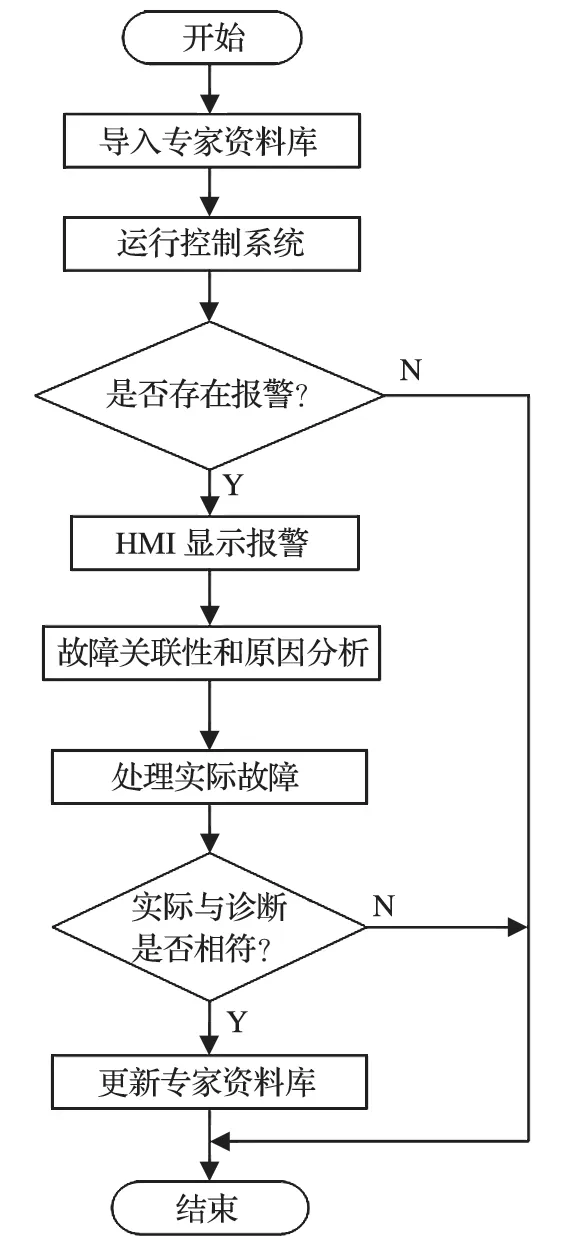

定性分析方法需要专家在磨机使用过程的高度参与,因此在磨机故障诊断系统投入之前应预先建立智能专家资料库,资料库的数据主要来自于理论分析和经验总结,主要包括两大部分:一是磨机常见的单变量故障或报警,以及可能导致的原因及相应的处理措施;二是多变量报警直接的关联法则。

当磨机发生故障或报警时,以 HMI 显示的实时报警信息为接入口,通过多变量报警关联法则,推断出磨机当下报警最为可能的触发原因,弹出诊断和帮助信息,实现针对性的指导。

此外,软件应预留资料库更新接口,提供帮助系统开发初期的普遍适用性向单个用户独特适用性转变的可能性。磨机用户可根据其实际使用情况和经验更新专家资料库,故障诊断和帮助系统应用流程如图 3所示。

图3 故障诊断和帮助系统应用流程Fig.3 Application flow of fault diagnosis and help system

在积累了足够的报警数据后,可引入 2.3 节中报警关联算法对多个报警进行关联分析。

2.5 过程值变化率报警算法的实现

磨机运行过程中某些过程值的快速变化往往预示着异常的发生,这就要求控制系统对过程值变化率进行计算后,再对设备可能即将发生的异常进行预判,并根据异常发生前可利用的时间,在设备发生实质性损坏前发出预报警信息或停止磨机。磨机过程值变化率的监测主要用于磨机轴承、小齿轮轴承和主电动机轴承等关键旋转部件的温度升高。通常会采用固定时间段差值比较法和斜率比较法来实现过程值变化率的计算和监测。

(1) 固定时间段差值比较法 对于同一个过程值,在某一时刻记录其数值作为基准值,然后在随后的一定时间内将控制系统每一次扫描取得的值与基准值相减,如果差值大于设定值则触发报警。该方法只适用于过程值持续升高的工况,如果在监测时间段内过程值先降后升,则可能会出现漏报警现象。

(2) 斜率比较法 通过对过程值进行微分处理后得到其变化的斜率,将计算出的斜率与设定斜率进行比较后输出比较结果。斜率比较法适用范围广,既可用于监测过程值上升变化率,也可以监控下降变化率,其缺点是计算结果容易受信号扰动影响,所以采用滤波技术排除信号干扰,再进行斜率比较。

2.6 报警等级划分的研究

EEMUA 指出可根据报警后果的严重性和可利用时间对报警进行等级划分[2]。磨机报警信息可划分为两大类:一般报警和停机故障。一般报警只限于触发蜂鸣器或报警灯,不参与设备的联锁停机;停机故障除了触发蜂鸣器或报警灯外,还会导致磨机停机。

目前磨机报警往往是按照触发时间先后顺序弹出,缺少按照优先等级顺序排列的功能。磨机操作工在面对众多报警时,及时摘选出紧急、重要报警会变得比较困难。而磨机制造商则可以准确地鉴别报警的重要程度,因此在设计报警系统时,可以将报警信息按照以下几个因素为所有磨机报警划分优先等级:引发安全事件的可能性;报警搁置后导致停产的风险;避免工况恶化可利用的时间;报警可自恢复概率。

引发安全事故的可能性越大,报警的优先等级应越高。最低的优先级报警应当有最小的严重后果和最长的响应时间,最高的优先级报警有最严重的后果和最短的响应时间[15]。设计完成的报警系统,在磨机同时发生多项非同等优先等级报警时,按照优先级的高低顺序弹出,或置顶优先级较高的报警。磨机报警优先等级划分如表 1 所列。

表1 磨机报警优先等级划分Tab.1 Ranking of mill alarm priority

3 结语

与大规模工业报警的管理和优化相似,磨机报警系统的智能化管理需要解决的问题,主要集中在报警泛滥的治理和报警精准率的提高方面,而这二者主要依赖于报警阈值的优化和报警关联性的分析。报警阈值的优化可以在一定程度上减少误报和漏报的概率,从而对报警风暴的消除起到一定作用;报警关联性分析需要对报警进行数据挖掘,是降低报警风暴、实现报警溯源和故障诊断的基础。磨机报警的智能化管理是未来磨机报警的趋势之一,也是磨机智能化控制非常关键的组成部分,而报警阈值与关联性分析算法的优化和发展将是磨机报警智能化管理发展的重点。