深冷处理工艺对采煤机导向滑靴耐磨性的影响

2020-06-18

常熟天地煤机装备有限公司 江苏常熟 215500

导向滑靴是采煤机底座上一种承受低速重载,对耐磨性要求极高的重要部件,起导向和支撑作用。国内外许多学者和采煤机生产厂家针对滑靴的耐磨性问题进行了大量研究,目前以堆焊耐磨材料以及对磨损层进行特殊工艺处理为主要研究方向,而采用何种合适的工艺技术提高其耐磨性,仍是现阶段国内相关企业的研究重点与难点[1-3]。

笔者结合常熟天地煤机装备有限公司现有试验条件,以常用导向滑靴基体及耐磨材料为基础,制作试样,将被处理试样置于 ZT120 型深冷试验箱中,采用深冷处理工艺,使材料的微观组织结构发生变化,并通过试验测定深冷处理后试样的耐磨性能,从而为新工艺的制定提供理论依据。

1 试验方法

1.1 试样准备

以导向滑靴常用 ZG35CrMnSi 为基材,耐磨表面采用 HS09 焊丝堆焊。采用线切割从滑靴割取材料,并加工成试样,试样尺寸:长度为 19.05±0.10 mm,宽度和高度均为 10.00±0.05 mm,其中耐磨层厚度为5 mm,基材厚度为 5 mm。对磨环选用刮板输送机槽帮材料 ZG30MnSi,内径为 16 mm,外径为 30 mm,厚度为 10 mm。

深冷处理采用 ZT120 型深冷试验箱,深冷处理工艺分为 2 种:

(1) 深冷处理温度分别为 0、-30、-50、-70、-90 ℃,保温时间为 2 h;

(2) 深冷处理温度为 -50 和 -90 ℃,保温时间分别为 1、2、3、4 h。

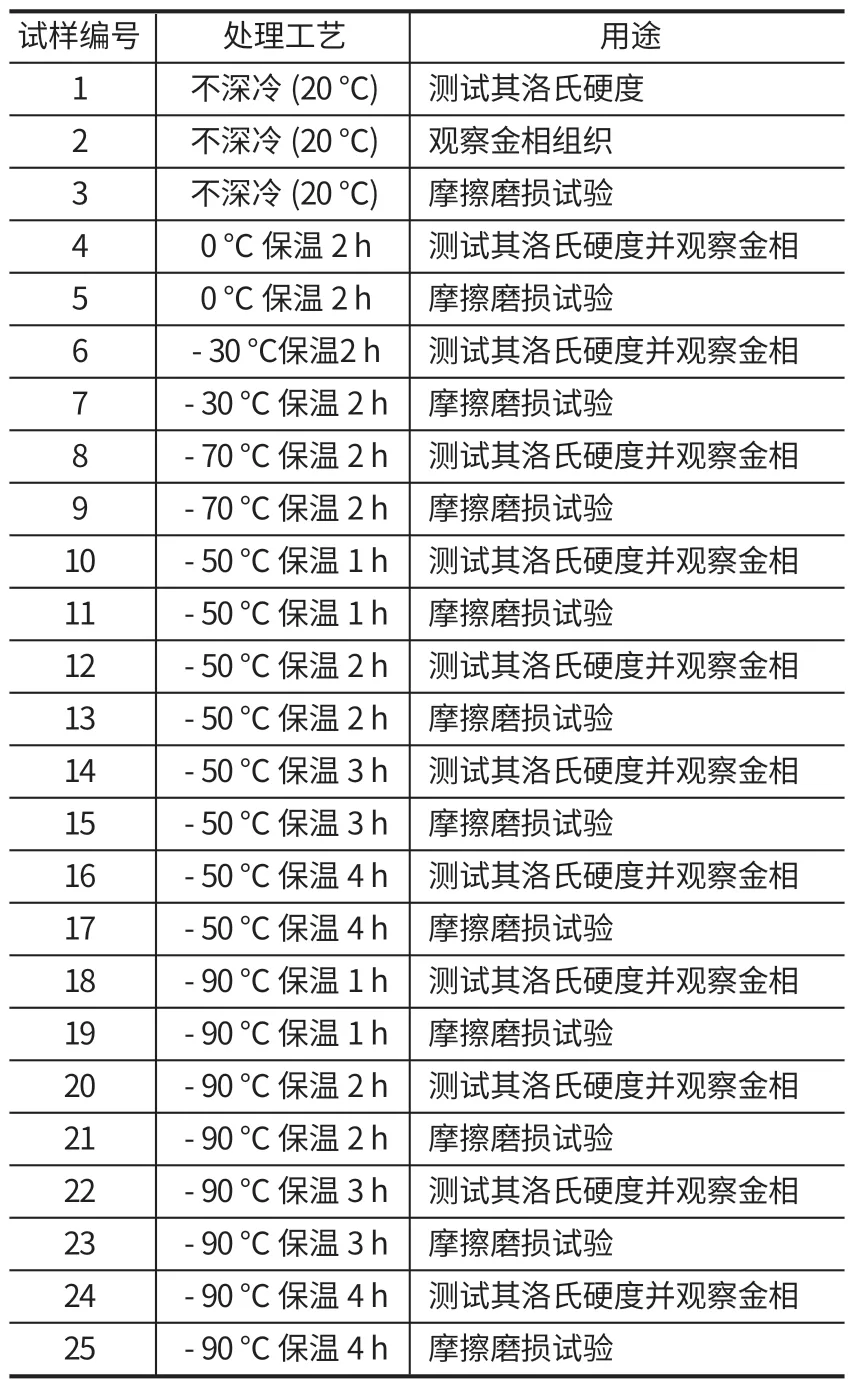

试样编号及处理工艺如表 1 所列。

表1 试样编号及处理工艺Tab.1 Sample number and treatment process

1.2 试验仪器

洛氏硬度计、M2000 多功能磨损试验机、OLYMPUS-PMG3 研究型倒置式金相显微镜。

1.3 试验流程

试验流程如图1所示。

图1 试验流程Fig.1 Test flow

2 试验结果及分析

2.1 深冷温度对导向滑靴组织和性能的影响

研究深冷温度对滑靴耐磨性的影响。在试验过程中,深冷保温时间为 2 h,以槽帮材料为对磨环。通过改变深冷温度,分析显微组织、硬度、摩擦因数及磨损量的变化规律。

2.1.1 对显微组织的影响

不同温度处理后的金相组织如图 2 所示,主要为黑色的针状马氏体组织,析出颗粒状碳化物,以及块状残余奥氏体。

由图 2(a) 可知,未经深冷处理的试样马氏体数量相对较少,残余奥氏体或碳化物的数量较多且分布不均匀。由图 2(b)~ (f) 可知,黑色针状马氏体的数量逐渐增多,晶粒逐渐细化,分布趋于均匀,块状残余奥氏体在一定程度上减少,白色的碳化物颗粒增多。

图2 不同温度处理后的金相组织Fig.2 Metallographic structure after cryogenic treatment at various temperature

图2(f) 中,相对于未经深冷处理的试样,白色区域明显减小,且白色区域的分布也更均匀,黑色区域发生碎化。因此可见,经 -90 ℃ 深冷处理后,碳化物的分布变得更加均匀,残余奥氏体的量变得很少,马氏体发生碎化,从而提高了材料的硬度,这与试验测得 -90 ℃ 处理时硬度最高相吻合。

2.1.2 对硬度的影响

不同深冷温度下试验材料的硬度值如表 2 所列,不同温度处理后的试样硬度变化曲线如图 3 所示。由表 2、图 3 可知,与未深冷处理试样相比,深冷处理后的试样硬度明显提高,且随着深冷温度的降低,试样的硬度逐渐增加。-30~-50 ℃ 温度区间内,硬度增加明显,-90 ℃ 的硬度最高,比未深冷处理的试样硬度提高了 1.9 HRC。由此可知,深冷处理可以改善采煤机滑靴导向面的硬度。

表2 不同深冷温度下的硬度值Tab.2 Hardness values at various cryogenic temperature

图3 不同深冷温度下的硬度变化曲线Fig.3 Variation curve of hardness after cryogenic treatment at various temperature

近年的研究表明,单以硬度来衡量堆焊金属的抗磨粒磨损性能有一定的局限性[4]。硬度是一种材料抵抗其表面变形的能力,其耐磨性是材料抵抗磨损的一种性能,前者是静态力学参量,后者是一个动态过程,用静态力学参量不可能准确描述动态变化过程的本质规律[5],因此,要确定深冷处理后材料的耐磨性,还需进行摩擦磨损试验。

2.1.3 对磨损性能的影响

不同深冷温度下试样的摩擦因数随时间的变化关系曲线如图 4 所示。由图 4 可知,21 号试样的摩擦因数最低,5、7、13 和 9 号试样相比 3 号试样,摩擦因数都得到了不同程度的改善。

图4 不同深冷温度处理后试样摩擦因数随时间变化曲线Fig.4 Variation curve of friction coefficient with time of samples after cryogenic treatment at various temperature

不同深冷温度下试样的平均摩擦因数和磨损量如表 3、4 所列,磨损量随深冷温度变化曲线如图 5 所示。

表3 不同深冷温度处理后试样的平均摩擦因数Tab.3 Average friction coefficient of samples after cryogenic treatment at various temperature

表4 不同深冷温度处理后试样的磨损量Tab.4 Abrasion loss of samples after cryogenic treatment at various temperature

图5 磨损量随深冷温度变化曲线Fig.5 Variation curve of wear loss with cryogenic temperature

一般来说,硬度越高,其耐磨性能越好,摩擦因数及磨损量也越低:

(1) 由表 3 可知,随着深冷温度的降低,试样硬度逐渐提高,平均摩擦因数总体呈下降趋势,特别是-90 ℃ 处理的试样,其平均摩擦因数较 -70 ℃ 处理的试样下降明显。

(2) 由表 4 和图 5 可知,试样的磨损量并没有随着硬度的提升及摩擦因数的降低而减小,反而呈波动趋势,在 -70 ℃ 时,磨损量达到顶点,随后显著下降,至 -90 ℃ 时降至最低,说明材料的耐磨性能与材料硬度没有完全的对应关系,而取决于硬度和显微组织的共同作用,不能单凭硬度来判别材料耐磨性能的优劣。

综上所述,在选定的温度范围内,经 -90 ℃ 深冷处理后,材料的平均摩擦因数最低,磨损量最小,耐磨性能最佳。

2.2 保温时间对导向滑靴组织和性能的影响

选择 2 种深冷处理温度 (-50 和 -90 ℃),采用槽帮材料为对磨环,改变保温时间,分析显微组织、硬度、摩擦因数、磨损量随保温时间的变化规律。

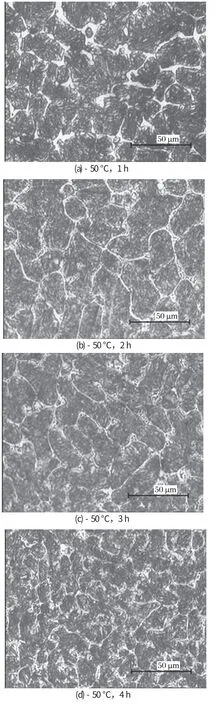

2.2.1 对显微组织的影响1~ 4 h 后试验材料的金相组织。

图6 不同深冷温度及保温时间下的金相组织Fig.6 Metallographic structure after cryogenic treatment at various temperature and holding duration

图6(a) 中主要组织为黑色的针状马氏体组织和析出的颗粒状的碳化物,以及白色块状残余奥氏体,其中残余奥氏体的量较多,所以硬度不高;图 6(b) 中白色区域明显减少,马氏体连成一片,碳化物呈网状均匀分布,所以测得的硬度较高;图 6(c)、(d) 中,马氏体发生碎化,尤其图 6(d) 碎化比较严重,但白色区域并没有减少,残余奥氏体较软,所以测得的硬度几乎不变或者降低;图 6(e)、(f) 中,在保温时间为 2 h,马氏体碎化最严重,而后随着保温时间的增加,组织并没有进一步发生碎化,反而长大;图 6(f) 中,组织碎化,碳化物均匀分布,所以硬度值最高;图 6(g)中,碳化物析出量增加,且分布比较均匀,所以硬度也较高。

2.2.2 对硬度的影响

图7 所示为深冷温度分别为 -50 和 -90 ℃、保温 1~ 4 h 后,试验材料的硬度变化曲线。由图 7 可知,保温时间对硬度的总体影响不大,小于 HRC1,-90 ℃ 比 -50 ℃ 处理后的试样硬度稍高。对于 -50 ℃试样,随着保温时间的增加,在前 3 h 内硬度逐渐降低,3 h 后试样硬度又逐渐提高;对于 -90 ℃ 试样,深冷 2 h 时硬度最高,然后硬度逐渐降低,但仍高于深冷 1 h 的试样。

图7 硬度随保温时间变化曲线Fig.7 Variation curve of hardness with holding duration

2.2.3 对磨损性能的影响

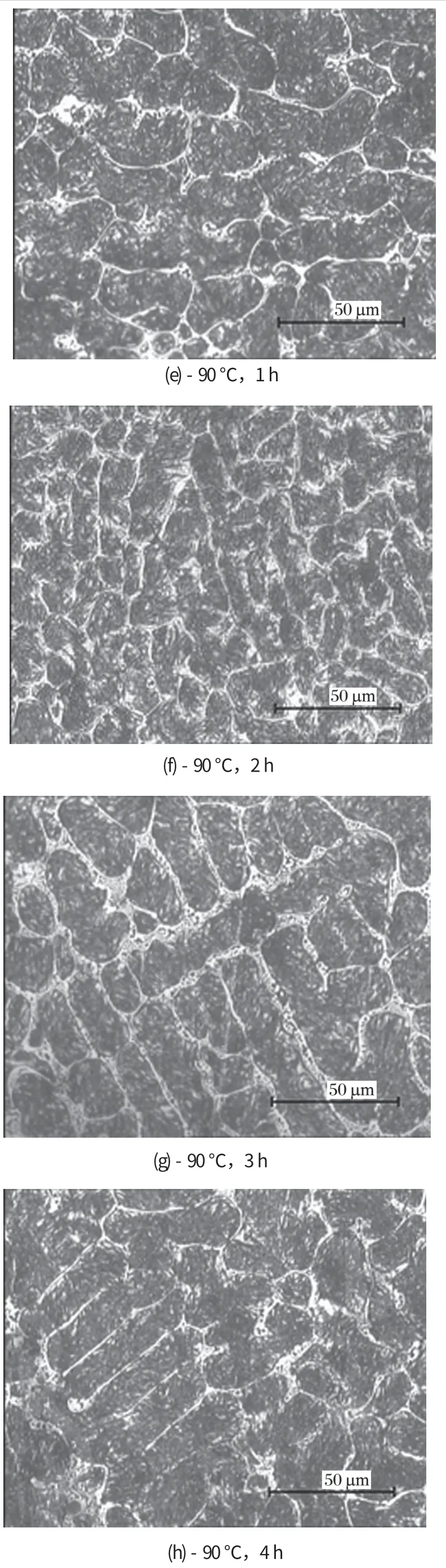

图8 所示为深冷温度分别为 -50 和 -90 ℃、保温1~ 4 h 后,试验材料的摩擦因数随时间变化曲线。由图 8 可知,无论保温时间长短,-90 ℃ 处理的试样都比 -50 ℃ 处理的试样摩擦因数更低。对于 13 号和 17号试样,在磨损过程中比 11 号和 15 号试样的摩擦因数更稳定,但在磨损后期 (高温阶段) 摩擦因数都比较大;对于 23 号试样,其硬度虽低于 21 号试样,但在整个磨损过程中摩擦因数变化比较平稳,且磨损后期的摩擦因数值最低。

试样的平均摩擦因数及磨损量分别如表 5、6 所列,磨损量随保温时间变化曲线如图 9 所示。

图8 不同深冷温度及保温时间下试样的摩擦因数随时间变化曲线Fig.8 Variation curve of friction coefficient with time of samples after cryogenic treatment at various temperature and holding duration

表5 不同深冷温度及保温时间处理后试样的平均摩擦因数Tab.5 Average friction coefficient of samples after cryogenic treatment at various temperature and holding duration

表6 不同深冷温度及保温时间处理后试样的磨损量Tab.6 Abrasion loss of samples after cryogenic treatment at various temperature and holding duration

图9 磨损量随保温时间变化曲线Fig.9 Variation curve of wear loss with holding duration

由表 5 及图 9 可知,并不是深冷保温时间越长,所得到的试样耐磨效果最佳:

(1) 对于 -50 ℃ 处理的试样,其在保温 2 h 时所得到的摩擦因数最低,为 0.5315,从磨损量角度来看,保温 2 h 时的磨损量也最低,相比于其他 3 种保温时间,磨损量降低非常明显。同时,保温 2 h 得到的试样硬度也较高。因此 -50 ℃ 处理时,保温 2 h 效果最佳。

(2) 对于 -90 ℃ 处理的试样,其摩擦因数比 -50℃ 要低,磨损量也较低,可以认为 -90 ℃ 处理的试样整体耐磨性高于 -50 ℃ 处理的试样。

(3) -90 ℃ 处理保温 3 h 的试样硬度低于保温 2 h的试样硬度,但其摩擦因数更优,磨损量整体也较小,且保温 3 h 的试样磨损量最小,这与摩擦因数的变化一致,也说明了耐磨性跟硬度没有直接的对应关系。

综上所述,-90 ℃ 处理的试样的耐磨性整体高于-50 ℃ 处理的试样。-50 ℃ 处理时,保温 2 h 效果最佳;而 -90 ℃ 处理时,则保温 3 h 时的硬度、摩擦因数及磨损量都得到了很好的平衡,试样的耐磨性能也最佳。

3 结论

(1) 深冷处理能够明显改善试验材料组织,促进残余奥氏体转变为马氏体,且导致马氏体的碎化。深冷过程中有碳化物析出,碳化物的均匀分布起到弥散强化的效果。

(2) 试样经深冷处理后,硬度值有所提升,且随着深冷温度的降低,试样硬度值逐渐提高。与深冷温度相比,保温时间对耐磨性的影响较小。

(3) 耐磨性和硬度没有直接的对应关系,不能单纯地以硬度来衡量耐磨性。耐磨性是硬度和内部组织共同作用的结果。试验表明,在选取的温度范围内,-90 ℃ 深冷处理的试样硬度最高,且耐磨性最好。

(4) 在不同的深冷温度下,不同的保温时间会取得不一样的深冷效果。-50 ℃ 深冷处理时,保温 2 h耐磨性能最佳;-90 ℃ 处理时,保温 3 h 性能最佳。