超声滚压18CrNiMo7-6齿轮钢表面变质层性能分析

2020-06-16刘治华张天增杨孟俭戴骐隆张银霞

刘治华, 张天增, 杨孟俭, 戴骐隆, 张银霞

(郑州大学 机械与动力工程学院,河南 郑州 450001)

0 引言

材料的表面质量是决定其使用寿命的重要因素[1]。基于材料塑性流动的无屑塑性变形问题正日益受到人们的关注,提高表面的完整性逐渐成为研究的热点[2-3]。

机械表面强化技术,如喷丸强化、激光冲击强化、球抛光、深冷轧等,在零件表面引起了塑性变形,形成残余压应力、加工硬化和表面形貌变化[4]。超声振动辅助加工可降低滚压力,延长工具寿命。超声滚压在加工难加工金属合金方面有很大的优势[5-7]。

杨健坤等[8]对超声滚压过程中的颤振对表面质量的影响进行了研究,发现超声滚压可以提高被加工件的硬度、降低表面粗糙度。王婷等[9]通过对40Cr材料进行研究,发现经过超声滚压过后的40Cr在表面形成了纳米层,产生了残余压应力层,降低了表面粗糙度。任学冲等[10]对车轴材料进行了超声滚压加工,研究发现滚压后材料的疲劳性能提高,表面质量得到了显著提高。Wu等[11]对中碳钢S45C进行了超声滚压加工,研究发现加工后的试样表面形成了纳米层,其对表面性能有重要影响。Ye等[12]对304中碳不锈钢进行超声滚压加工,研究发现加工后试样的综合性能得到了提高、组织结构发生了变化。在现代机械工业中,18CrNiMo7-6齿轮钢因其良好的机械性能和力学特性,在齿轮及齿轮轴等重载工件中被大量使用,目前对18CrNiMo7-6齿轮钢进行表面强化主要以表层渗碳热处理为主,笔者对经过锻压后的材料进行超声滚压初步研究。

超声滚压加工主要有主轴转速r、进给量f、静压力Ps、滚压次数n、振幅A等工艺参数,不同的工艺参数会产生不同的加工效果,它们相互影响,相互制约[13]。因此采用合理的工艺参数提高其表面质量显得至关重要[14]。笔者采用超声滚压技术对18CrNiMo7-6齿轮钢表面进行超声滚压加工处理,并分析不同工艺参数下工件的表面质量,以得到合理的工艺参数,为实际生产应用提供依据。

1 试验装置和试验方法

1.1 试验装置

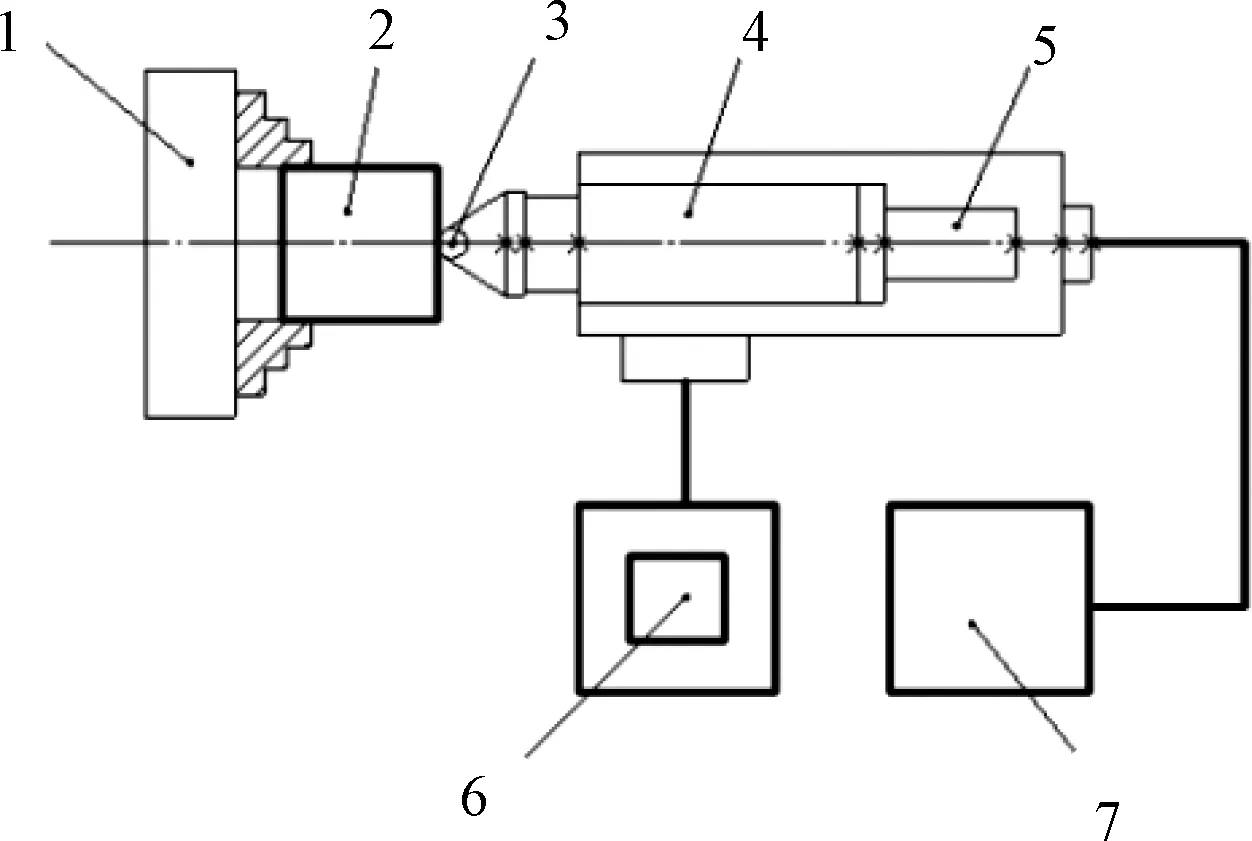

试验装置安装在CAK4085数控机床上,其中超声滚压加工工具被夹持固定在车床刀架上,超声滚压装置如图1所示。

1-车床卡盘、2-工件、3-滚压头、4-变幅杆、5-换能器、6-刀架、7-超声波发生器图1 超声波滚压装置示意图Figure 1 Diagrammatic sketch of ultrasonic rolling device

1.2 试验材料

本试验采用18CrNiMo7-6优质齿轮钢棒料,材料预处理为锻压但不进行热处理,经车削后,棒料端面的原始表面性能如下:Ra为3.003 μm,Rt为12 μm,硬度为360.9 HV。

1.3 试验方法

超声滚压试验之前,采用相同的加工参数对材料的端面进行精车加工,超声滚压完成后采用DK7732型线切割机将试样切割为5 mm厚。

采用NPFLEX型三维表面形貌测量系统测量表面粗糙度。在显微硬度计上测量滚压前后试样的显微硬度[15-16]。残余应力则采用Proto高速大功率X射线残余应力分析仪测量。在VHX-2000超景深显微镜上观察表面二维形貌,放大倍数为500倍。

2 结果与分析

2.1 工艺参数对表面粗糙度的影响

2.1.1 表面粗糙度解析模型

由文献[17]得到表面粗糙度的解析公式为:

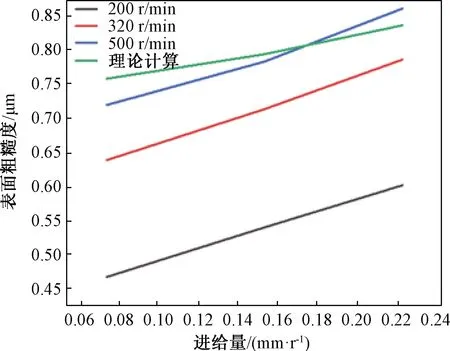

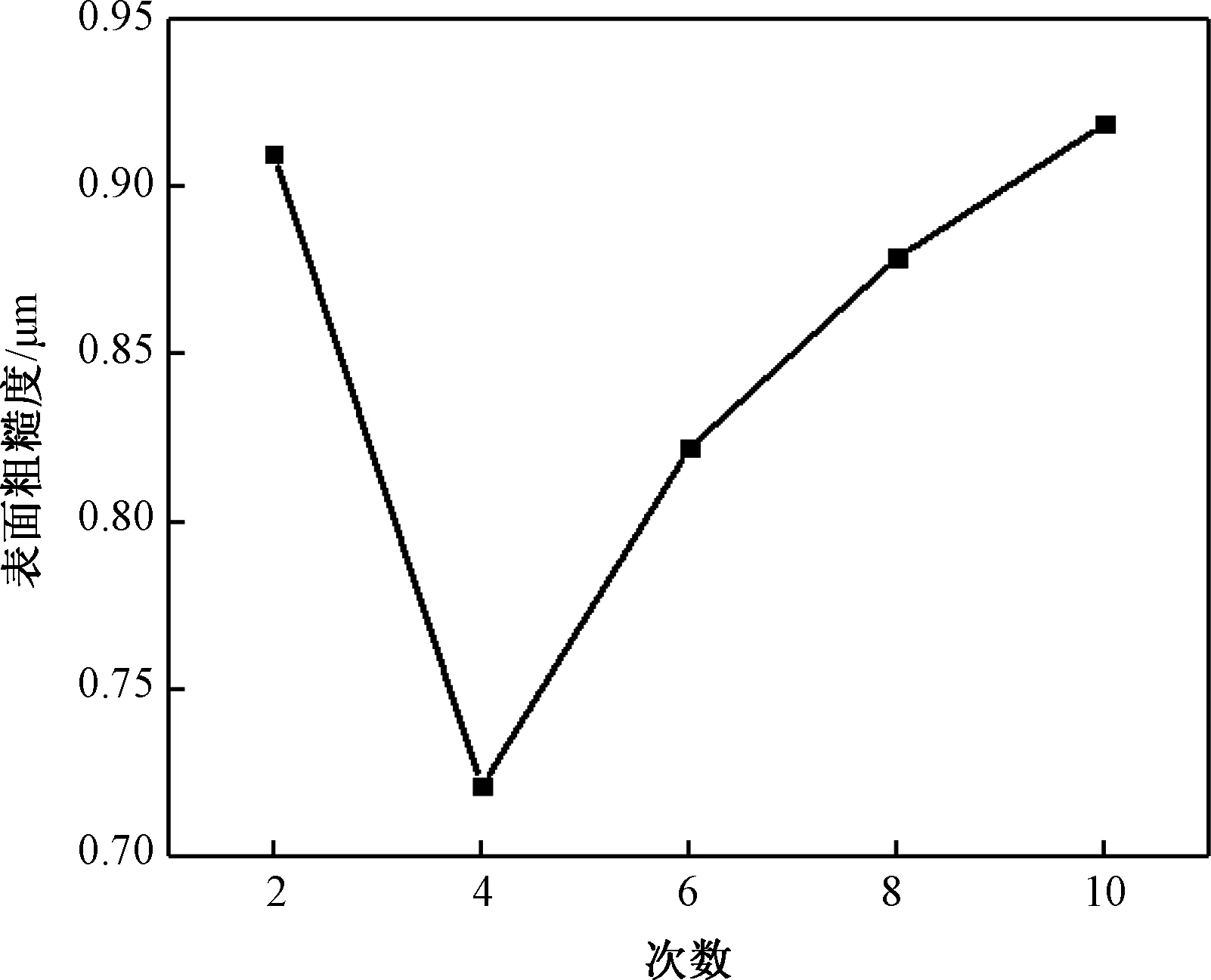

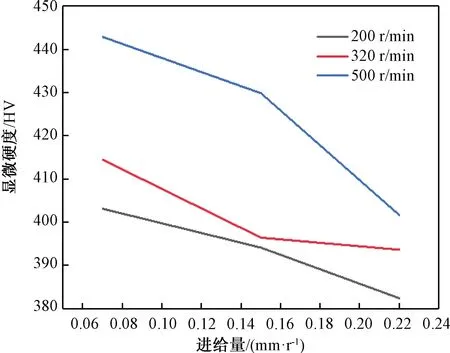

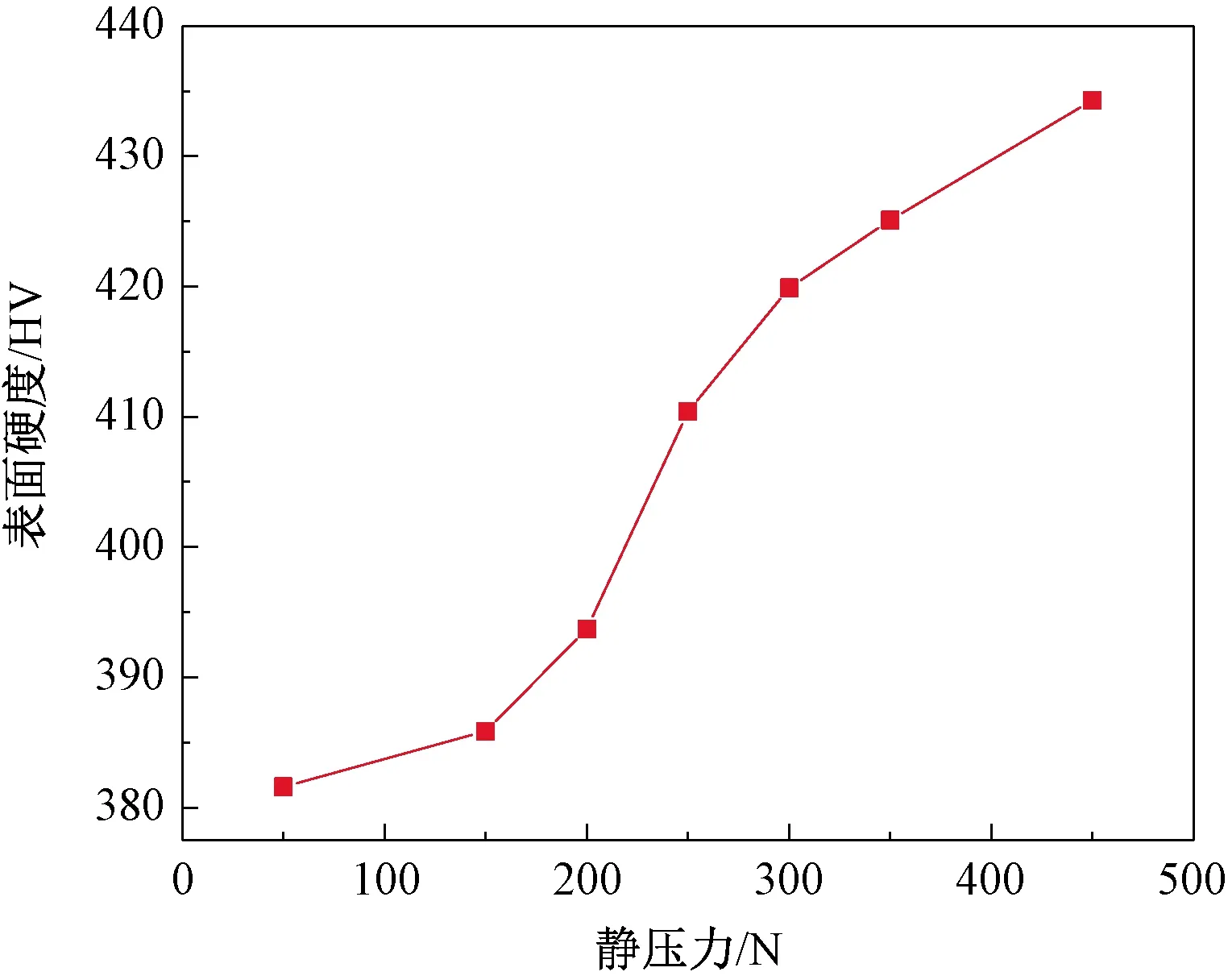

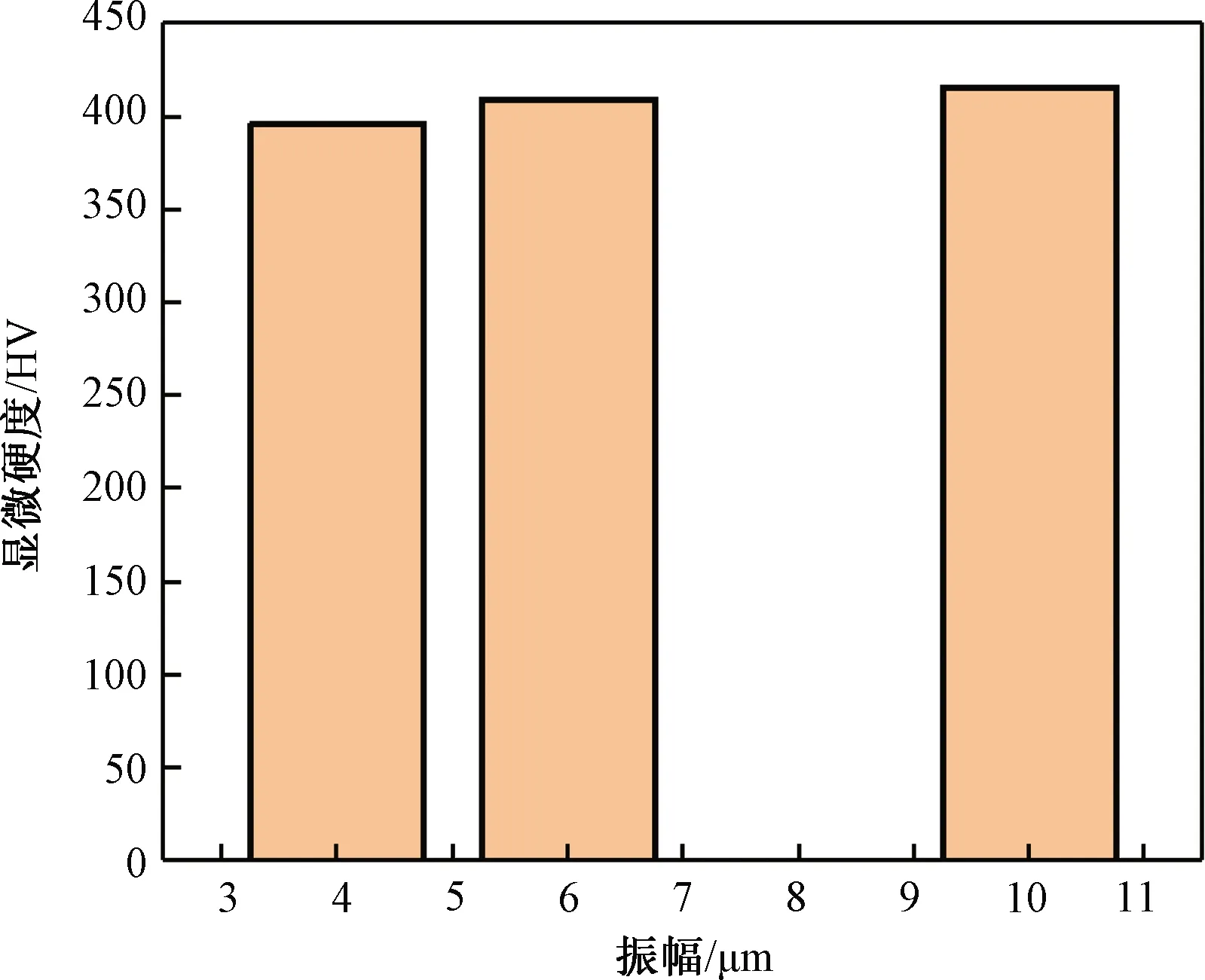

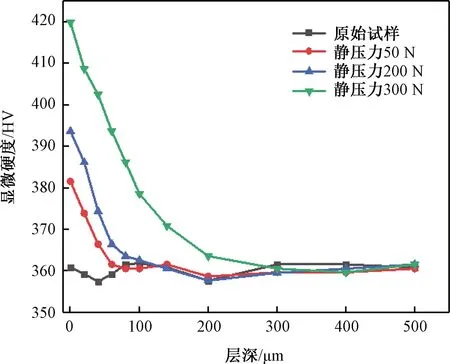

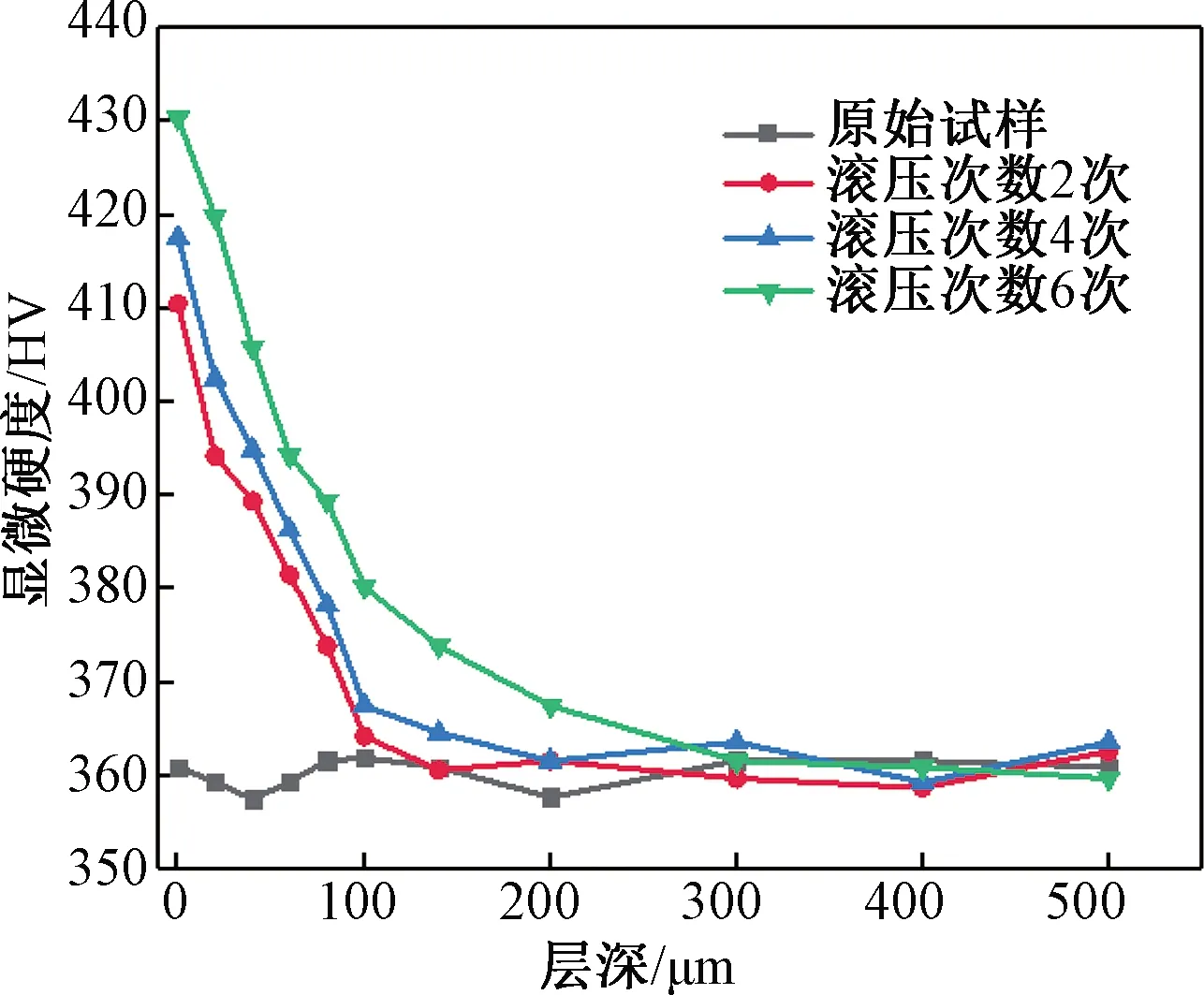

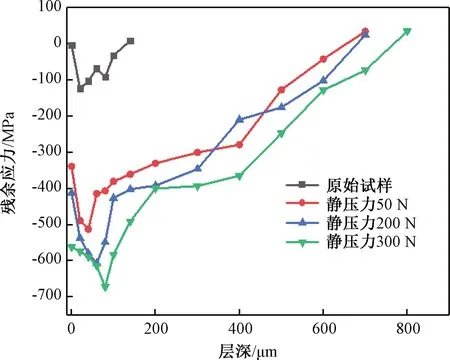

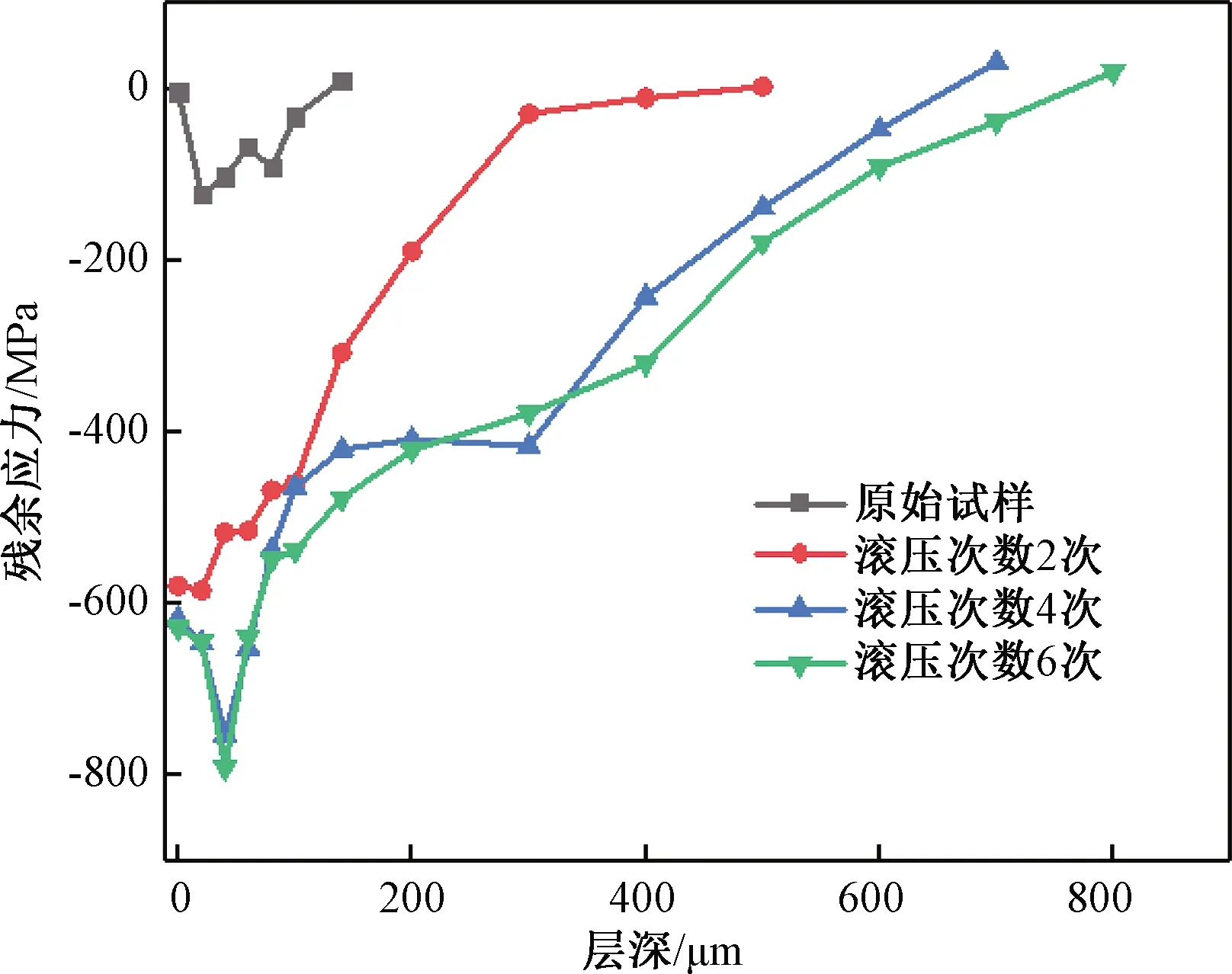

Rt=Rti-δ+h,δ (1) Rt=h,δ≥h, (2) (3) 式中:Rt为工件的表面粗糙度;Rti为超声滚压前试样的表面粗糙度;δ为压入深度。 (4) Pt为总作用力,可用下式得出: Pt=Ps+Pd, (5) 式中:Ps为静压力;Pd为动态力,其值可以表示为: (6) 式中:A为振幅;f′为冲击频率;t为时间;ρ为滚压球的密度。 R*为相对曲率半径,可用下式得出: (7) 式中:R1为滚压球的相对主曲率半径;R2为工件的相对主曲率半径。在滚压端面的情况下,R2为无穷大。 E*为等效弹性模量,可用下式得出: (8) 对超声滚压后试样表面进行测量发现Rt与Ra值呈一定的关系: (9) 式(8)中:滚压头、工件的泊松比v1、v2分别为0.21、0.35,弹性模量E1、E2分别为710 000 MPa、200 000 MPa。 2.1.2 表面粗糙度值受主轴转速和进给量的影响 选择工艺参数Ps=100 N,A=6 μm,n=3,r=200、320、500 r/min,f=0.07、0.15、0.22 mm/r时,分析主轴转速r以及进给量f对表面粗糙度的影响,如图2所示。 图2 表面粗糙度受主轴转速和进给量的影响曲线Figure 2 Effect curves of spindle speed and feed on surface roughness 由图2可以得到,当其他加工参数不变,得到较低粗糙度值的转速和进给量分别是:r=200 r/min,f=0.07 mm/r;理论计算表面粗糙度数值随进给量变化趋势和试验相一致,由于理论计算没有考虑转速的影响,因此表面粗糙度理论计算数值曲线只与转速r=500 r/min时相一致。当进给量较小或r值较小时,被加工面单位时间内受到动态冲击次数增多,相应粗糙度值较低。 2.1.3 表面粗糙度值受静压力的影响 选择工艺参数r=320 r/min,f=0.15 mm/r,n=3,A=6 μm,Ps=30、40、50、150、200、250、300、350、450 N,考察表面粗糙度受Ps的影响,试验结果如图3所示。 由图3可以得到,随着静压力从30 N到450 N变化,表面粗糙度值先减小后增大。在该种加工条件下,表面粗糙度值较小的最佳静态滚压力为200 N。这是由于超声滚压振动能够对表面产生加工硬化的效果,然而当静压力过大时,过度的塑性变形出现在试样表面,影响试样的表面质量;另一方面,过大的静压力会增加整个装置的负载,加工过程的稳定性变差,进而影响整体的加工效果。 2.1.4 表面粗糙度受滚压次数的影响 选择工艺参数r=320 r/min,f=0.15 mm/r,Ps=100 N,A=6 μm,n=2、4、6、8、10次时,分析滚压次数对表面粗糙度的影响,如图4所示。 图4 表面粗糙度受滚压次数影响的曲线Figure 4 Effect curves of rolling times on surface roughness 图4中表明:在r、f、Ps以及A都保持不变时,随着滚压次数的增加,表面粗糙度值先降低后增大。当滚压次数在2~10加工时,表面粗糙度值较小的最佳滚压次数n=4次。因为在n≤4时,适当的增加滚压的次数,在试样表面会发生进一步的加工硬化,试样表面的缺陷因此变少,但是在n>4后滚压会破坏已加工好的表面。 2.1.5 表面粗糙度受振幅的影响 选择工艺参数r=320 r/min,f=0.15 mm/r,Ps=100 N,n=3,振幅分别为4、6、10 μm时,振幅对表面粗糙度的影响如图5所示。 图5 表面粗糙度受振幅影响Figure 5 Effects of vibration amplitude on surface roughness 由图5能够看出,在主轴转速、进给量、静压力以及滚压次数都保持不变时,当振幅A=4 μm时,表面粗糙度有了较大程度改善;当振幅A=6 μm时,滚压加工后试样表面的粗糙度值达到了最小值,滚压效果最好;当振幅A=10 μm时,表面粗糙度值不降反升。因此可以得出结论:振幅A的适当增加可以使表面粗糙度值有效下降,但是振幅过大时,滚压试样的表面受到的冲击过大,对试样表面构成损伤,反而会增加试样表面的粗糙度值。 2.2.1 表面硬度受主轴转速和进给量的影响 选择工艺参数Ps=100 N,A=6 μm,n=3,考察r和f对表面硬度的影响,试验结果如图6所示。 图6 表面硬度受主轴转速和进给量的影响Figure 6 Effect curves of spindle speed and feed on surface hardness 由图6可知,在Ps、n以及A都保持不变,当r相同时,随着f的增加,试样表面硬度单调减小;当f相同时,随着r的增加,试样表面硬度单调递增。在其他条件不变,r=500 r/min、f=0.07 mm/r时, 滚压后18CrNiMo7-6钢将会达最大的表面硬度,其值为442.9 HV。这是因为在超声滚压加工的过程中,当f变大或r减小时,会降低试样表面超声滚压加工的覆盖率,从而降低表层金属的塑性变形程度,进而造成表面硬度下降。 2.2.2 表面硬度受静压力的影响 选择工艺参数r=320 r/min,f=0.15 mm/r,n=3,A=6 μm,Ps=50、150、200、250、300、350、450 N,Ps对表面硬度的影响试验结果如图7所示。 图7 表面硬度受静压力的影响曲线Figure 7 Effect curves of static pressure on surface hardness 由图7可知,在Ps数值增大后,滚压加工后的18CrNiMo7-6齿轮钢表面硬度也随之提高。这是由于加工过程中静压力的增大,引起加工硬化程度加剧,进而使得工件表面硬度值有所提高。 2.2.3 表面硬度受滚压次数的影响 选择工艺参数r=320 r/min,f=0.15 mm/r,Ps=100 N,A=6 μm,n=2、4、6、8、10时,n对表面硬度的影响如图8所示。 图8 表面硬度受滚压次数的影响曲线Figure 8 Effect curves of rolling times on surface hardness 由图8可知,当滚压次数n增加时,表面硬度单调递增。这是因为滚压次数增加时,加工硬化的效果也在累加,虽然增加滚压次数可以增加其硬度,但是试样的整体质量会有所下降。 2.2.4 表面硬度受振幅的影响 选择工艺参数r=320 r/min,f=0.15 mm/r,Ps=100 N,n=3,振幅为4、6、10 μm时,振幅对表面硬度的影响如图9所示。 图9 表面硬度受振幅的影响Figure 9 Effects of amplitude on surface hardness 由图9可知,随着A增加,试样的表面硬度单调递增。其原因是当选用较小振幅,试样表面滚压区域受到的冲击较小,冲击效果较差。随着A的增大,试样受到的冲击开始增大,冲击效果改善,在金属试样的表层和近表层发生更多塑性变形,形成更加致密的组织,达到细化晶粒、提高表面硬度的效果。 2.3.1 表层显微硬度受静压力的影响 选择工艺参数r=320 r/min,f=0.15 mm/r,n=3,A=6 μm。图10为表层显微硬度受静压力变化影响的曲线。 图10 表层显微硬度受静压力的影响曲线Figure 10 Effect curves of static pressure on surface microhardness 由图10能够得出,未经超声滚压的试样表面层硬度大约是360.6 HV,加工后,表层硬度在一定程度上获得了提高,并且试样表面硬度最高,当Ps=300 N时,表面硬度的最大值约为419.9 HV,随着深度的增加,硬度值逐渐下降并最终稳定下来。当静压力采用50、200、300 N时高硬度层分别为60、140、300 μm,在深度大于这些数值后硬化效应不再显著。表明超声滚压处理,会在工件表面形成变质层,增加Ps能显著提高工件表面变质层深度。这是因为在进行超声滚压加工时,Ps的提升会导致试样表层金属发生塑性变形的区域增大,进而导致位错密度的增加,晶粒更加细化,表面变质层深度增加。 2.3.2 表层显微硬度受滚压次数的影响 选择加工工艺参数r=320 r/min,f=0.15 mm/r,Ps=100 N,A=6 μm。图11为n对表层显微硬度的影响曲线。 图11 表层显微硬度受滚压次数的影响曲线Figure 11 Effect curves of rolling times on surface microhardness 从图11中可以看出,经超声滚压加工的试样表层硬度有了较大程度提高,并且试样表面硬度最高,当n=6次时,表面的硬度值为最大值,约为430.4 HV,随着深度的增加,硬度值下降并在一定深度处稳定下来。随着n从2次增至4次再增至6次,硬度趋于稳定的深度也从100 μm增至200 μm最终增至300 μm。综合上述,n对加工效果有较大影响,随着n的增加,表面硬度和变质层的深度也随之增加。这是由于随着n增加,表层晶粒更加细化。 2.4.1 残余应力受静压力的影响 选择的加工工艺参数r=320 r/min,f=0.15 mm/r,n=3,A=6 μm。图12为Ps对表层残余应力的影响曲线。 图12 表层残余应力受静压力的影响曲线Figure 12 Effect curves of static pressure on surface residual stress 从图12中可以看出,原始试样表面的残余应力约为-3.10 MPa,在160 μm深度处,试样的残余应力值大于0。随着Ps从50 N变为200 N再变为300 N,残余应力最大值从-512.40 MPa增大到-606.76 MPa,最终增至-672.04 MPa,残余应力的层深也从700 μm最终深至800 μm。残余压应力值由负变正。从以上可以得出,最大残余压应力随着Ps的增加,峰值与深度也在增加。 2.4.2 残余应力受滚压次数的影响 图13 表层残余应力受滚压次数的影响曲线Figure 13 Effect curves of rolling times on surface residual stress 选择工艺参数r=320 r/min,f=0.15 mm/r,Ps=100 N,A=6 μm。图13为n对表层残余应力的影响曲线。从图13可以看出,随着滚压次数从2次增加到4次再增加到6次,残余应力最大值从-584.56 MPa增大至-753.16 MPa,最终增至790.97 MPa,残余应力的层深也从500 μm加深至700 μm,最终加深至800 μm。 (1)通过研究超声滚压加工的各个工艺参数对18CrNiMo7-6钢的表面粗糙度的影响规律发现:在合理的工艺参数条件下,表面粗糙度可以从原始试样的3.003 μm降低至0.468 μm。 (2)通过研究超声滚压加工的各个工艺参数对18CrNiMo7-6钢的表面硬度的影响规律发现:在合理的工艺参数条件下,表面硬度可以由原来的360.9 HV提高至442.9 HV,表面硬度提高了22.7%,硬度值从工件表面至工件心部递减,最后趋于稳定,高硬度层深度达到了300 μm。 (3)通过研究超声滚压加工的各个工艺参数对18CrNiMo7-6钢的残余应力的影响规律发现:在合理的工艺参数条件下,最大残余压应力出现在距离表面40 μm处,其值为-790.97 MPa,残余压应力层深度达到了800 μm。

2.2 工艺参数对表面硬度的影响

2.3 表层显微硬度

2.4 残余应力

3 结论