BT炉风机节能降噪改造及模型机开发*

2020-06-16

(浙江上风高科专风实业有限公司)

0 引言

钢化玻璃以较好的安全性、高强度和热稳定性,广泛应用于建筑物、汽车、火车、船舶、仪表、家具等多个领域[1-2]。BT炉风机为玻璃钢化系统中的鼓风冷却设备,其性能优劣直接影响玻璃的质量、工艺生产能力、用户能耗水平及生产线的噪声水平,为钢化系统中的核心设备。

然而我国玻璃生产企业的钢化系统还存在一些问题:1)能耗高。2)风机高压力、低转速。生产薄玻璃时,风机提供的压力不够,如风量为2 8000m3/h,压力为34~37kPa,由于出口气体温度的限制,风机转速要控制到1 500r/min以内,普通后弯式风机达到这个参数具有一定难度,而前弯式风机效率较低,配备的轴功率过大。3)风机出口温度过高。玻璃冷却时,提供的冷却风温度偏高,影响产品质量。4)生产系统内噪声大。5)运行振动大,风机运行经常出现失速喘振等问题。

基于以上这些技术上的要求和特点,钢化风机系统通常有两台串联的小流量高压风机为系统提供冷却风,传统用于玻璃钢化的风机为前倾式离心风机,代表性的风机模型为10-18,9-12,8-09。这类风机流场混乱,气流分离大,运行效率低,效率曲线不平坦,出现驼峰现象,噪声大。同时,由于风机压力曲线在中小流量区压力下降较快,风机存在失速、喘振等现象,有一定的安全隐患。

基于这些问题,玻璃钢化系统迫切需要解决的问题有:1)降低能耗、降低噪声,开发出高效低噪小流量高压的离心风机。2)开发出的风机效率曲线足够平坦,在流量区,压力曲线基本要保持上升,消除喘振现象,确保风机运行的安全性。3)低转速,高压力。风机运行转速控制在1 500r/min以内,确保系统内提供的气流温度低;高压力,以满足薄玻璃生产工艺的要求。4)开发出的风机气动噪声低,降低噪声污染。

本文对用户使用的前倾式9-12离心风机进行CFD计算及气动噪声计算分析。在此基础上,重新设计风机模型,采用带分流叶片的后倾式叶片,优化后的效率和压力都大幅度上升,噪声降低。采用新型风机对用户钢化系统BT炉风机进行改造,改造后风机节能率达到24.7%,单台风机年度节电量为47.3万kW·h,取得较好的经济效益和社会效益。

1 项目背景

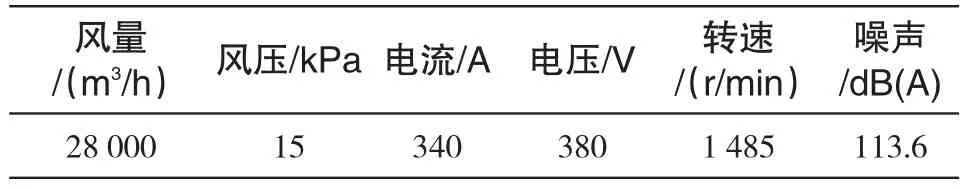

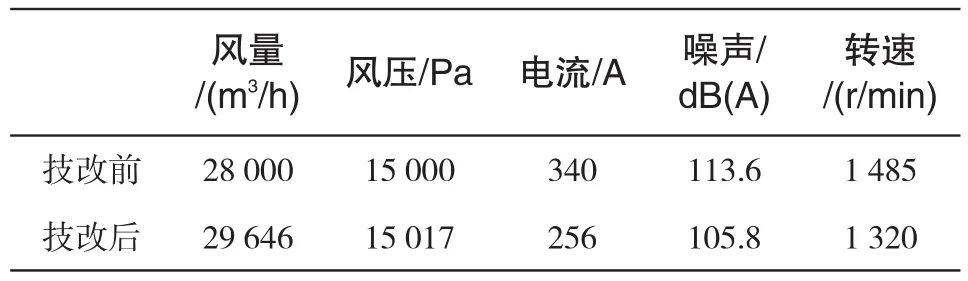

某玻璃厂钢化系统的BT炉风机为9~12风机,生产日期为2008年,据用户反映:电机功率为250kW的风机压力不够,不能满足薄玻璃生产需求。目前新采购的风机普遍为315kW,风机压头为34kPa,风机运行能耗大,噪声高,同时振动也大,局部连接件出现振动断裂现象。噪声忽高忽低,出现喘振现象。需对BT炉风机系统进行改造,因此我公司技术团队对此风机进行了系统性测试,两台串联的风机系统单台平均参数见表1:

表1 平均单台风机运行参数Tab.1 Operation Parameters of Average single fan running

2 原型分析

9-12风机为传统小流量高压力离心风机模型,叶片为前倾式的,叶片数为20个。该风机模型的效率曲线和压力曲线均出现驼峰,运行效率低,噪声较大。同时由于叶片窄,又是前倾式的,制作和焊接难度较大。目前该模型在国内市场上应用较多,主要适用于钢铁、建材、玻璃、化工等小流量高压场合,由于要求的压力系数高,比转速小,优化设计存在较大的技术难度。

2.1 风机基本信息及网格划分

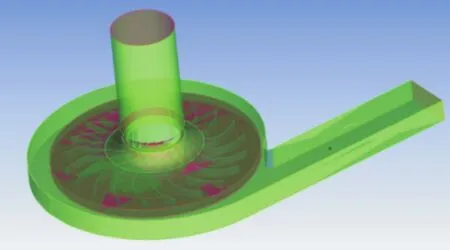

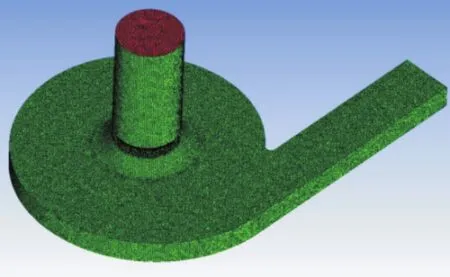

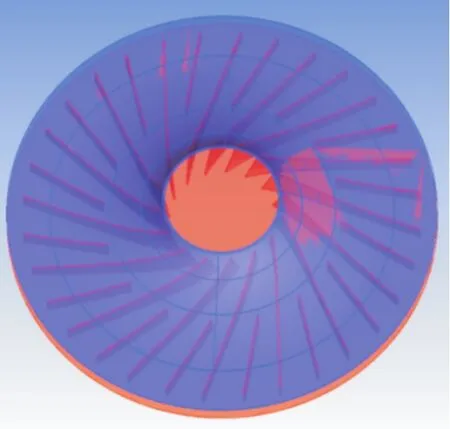

通过Solidworks进行风机气动三维建模,导入ICEM软件中进行网格划分(如图1)。模型考虑径向间隙对模型的影响,采用相对坐标系对模型进行计算。模型中,叶轮、径向间隙及蜗舌对气动产生重大影响,因此对这些部件均进行特殊加密。为了防止进出口流场的不稳定性,将风机进出口都适当加以延长。采用几何适配性较好的非结构网格对模型进行网格划分,网格总数为450万,网格质量基本为0.3以上,网格图如图2所示。

图1 风机气动三维模型图Fig.1 Fan aerodynamic 3D mode

图2 风机计算网格图Fig.2 Fan calculated grid

2.2 计算模型的建立

边界条件:进口选用全压;出口选用流量;固体壁面采用无滑移光滑壁面,壁面函数为Scalable;交界面模型采用常规连接(General Connection),坐标变换模型采用冻结转子算法(Frozen Rotor),网格连接方式采用GGI。

数值算法:对流项采用高分辨率法(HighResolution),湍流数值算法采用一阶格式(First order)[3-4]。

2.3 流场和气动噪声分析

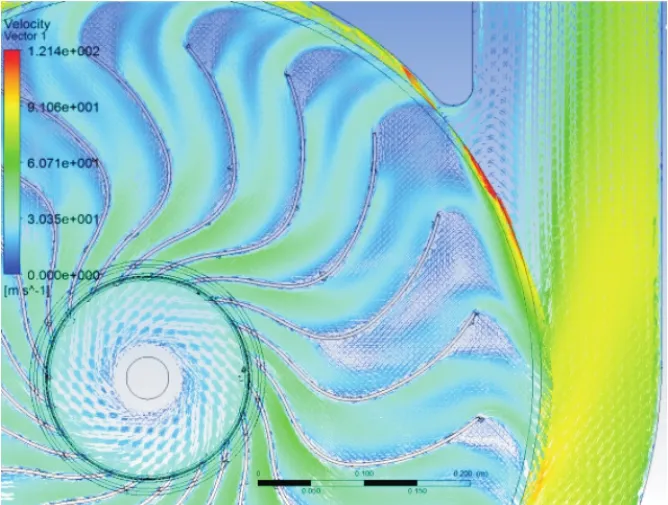

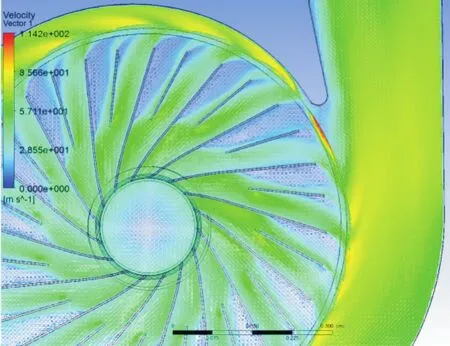

图3为风机径向流场图,从图中可看出,总体上,风机内流场存在一定的分离。在蜗舌附近,存在涡流,并且此处的速度梯度较大。在叶片流道内存在较大的“射流-尾迹”结构,主要分布在叶片的出口吸力面附近[5-7]。这种低能团涡流堵塞流道,风机压力和效率都会降低。随着叶轮旋转,这种低能团被叶轮甩出进入蜗壳。从大涡团变成小涡,最终以热能的形式耗散。涡流破碎的同时,会形成一系列的压力波,冲击蜗舌,形成较大的气动噪声。这也是离心风机主要噪声源[8-9]。

图3 风机流场图Fig.3 Fan flow field chart

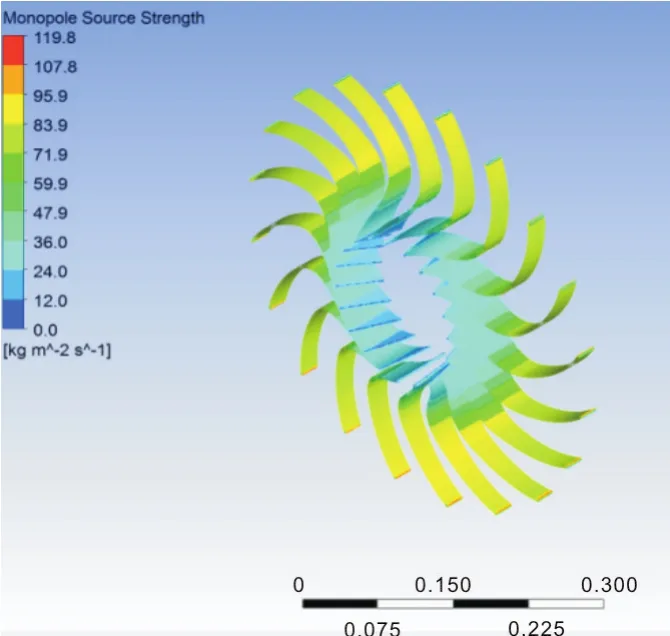

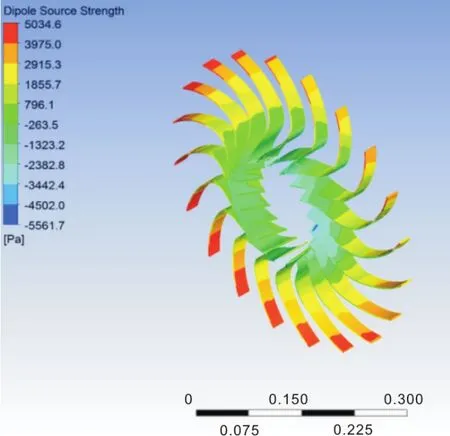

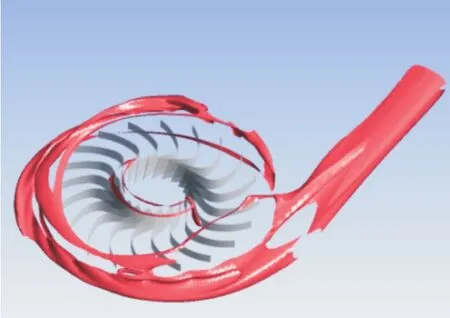

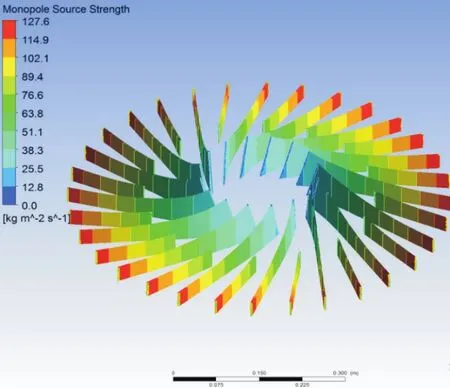

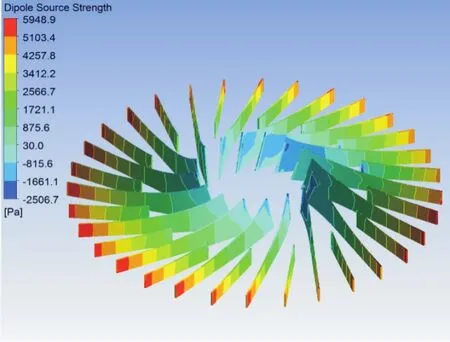

按照流体动力声源的发声机制,流体动力声源分为三类:单极子(气流体积变化产生的声波),偶极子(固体与流体相互作用产生的周期性声波),四极子(流体与流体相互作用产生的噪声)[10-11],图4~图6分别为9~12风机单极子源、偶极子源及四极子源图。离心通风机压力较低,气体可认为不可压缩气体。风机正常工作状态下产生的噪声主要来源于偶极子源。包括旋转噪声(离散频率噪声)和涡流噪声(宽频带噪声)。此外流道出口处的噪声还包括四极子源噪声[12-14]。

图4 单极子源声云图Fig.4 Monopole Source Strength

图5 偶极子源声云图Fig.5 Dipole Source Strength

图6 80%四极子声源等值面Fig.6 Isosurface at 80%of Quadrupole Source Strength

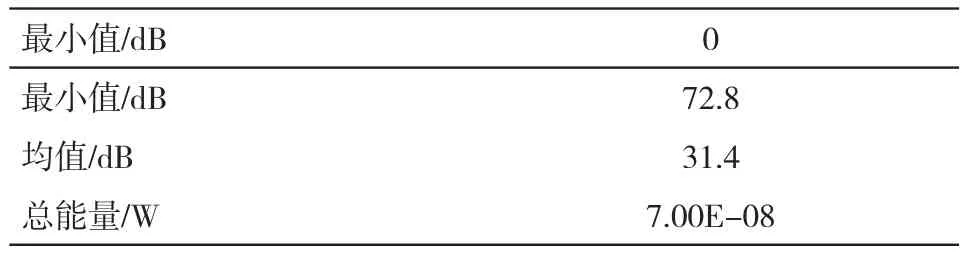

表2 Proudman声功率Tab.2 Proudman Sound Power

3 优化模型分析

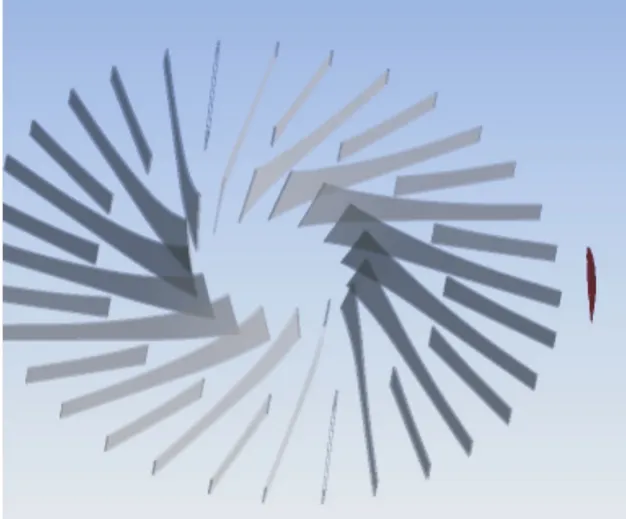

对于9-12模型,D3/D2=1.15,即叶轮中留了15%的无叶扩压段,风机的出口角为135°。从径向平面看,叶片进口到出口的19%~100%为前弯段,这种大出口角,过早前弯的叶片流道会造成边界层分离严重。因此总体的设计思路为:1)新开发的风机模型,能达到原风机模型相同的风量风压;2)把前向叶片流道改为后向叶片,延长叶片出口有效半径,减少扩压段尺寸(从15%降到8%),为了提高压力,采用分流叶片;3)调整蜗型线和蜗壳宽度,使蜗壳和设计的叶片匹配;4)调整蜗舌参数,增加蜗壳出口扩展角,减少蜗舌处的分离损失。优化风机叶轮三维图如图7。

图7 优化风机叶轮三维图Fig.7 Optimization fan rotor

3.1 优化风机流场

原风机9-12模型叶片数为20个,优化风机模型为大叶片16个,分流叶片16个,主要有两个目的:1)减少风机进口堵塞,使流道通畅;2)添加分流叶片,减少叶片出口的栅距,减少风机出口的分离,减弱“射流-尾迹”结构对流道的影响,提高风机效率和压力。

图8为优化风机的流场图,从图中可看出,较9-12风机模型,风机内气流流通较为顺畅,抑制边界层分离,蜗舌处的旋涡减少。

图8 优化风机流场图Fig.8 Optimization fan flow field chart

3.2 计算噪声分析

图9~图11为优化风机的单极子、偶极子和四极子噪声源图,特别是四极子噪声源(基本由紊流而导致的噪声),优化风机的80%四极子声源等值面基本消除。

图9 优化风机单极子源声云图Fig.9 Optimization fan monopole source strength

图10 优化风机偶极子源声云图Fig.10 Optimization fan dipole source strength

图11 优化风机80%四极子声源等值面Fig.11 Isosurface at 80%of quadrupole source strength

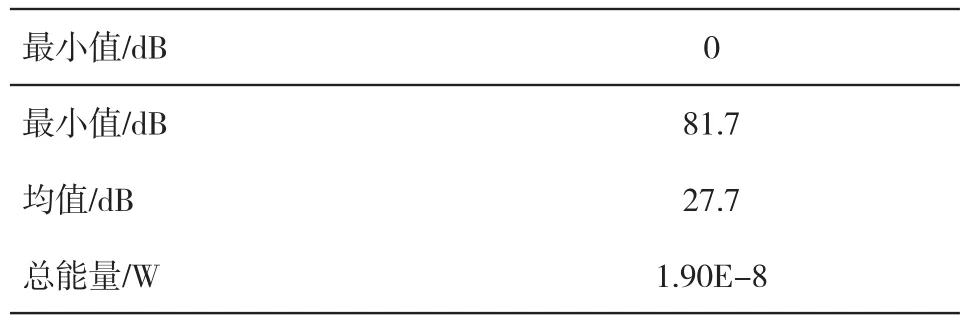

对比表2和表3,优化风机噪声水平大幅度降低,平均Proudman声功率从31.4dB降到27.7dB,总声能从7.00E-08W降到1.90E-8W。

表3 优化风机Proudman声功率Tab.3 Optimization fan proudman sound power

4 模型验证

4.1 CFD计算结果比对与验证

风机性能测试采用C型试验装置对带进气箱的离心风机进行了性能测试,测试标准按GB/T 1236-2000《工业通风机用标准化风道进行性能实验》执行[15]。

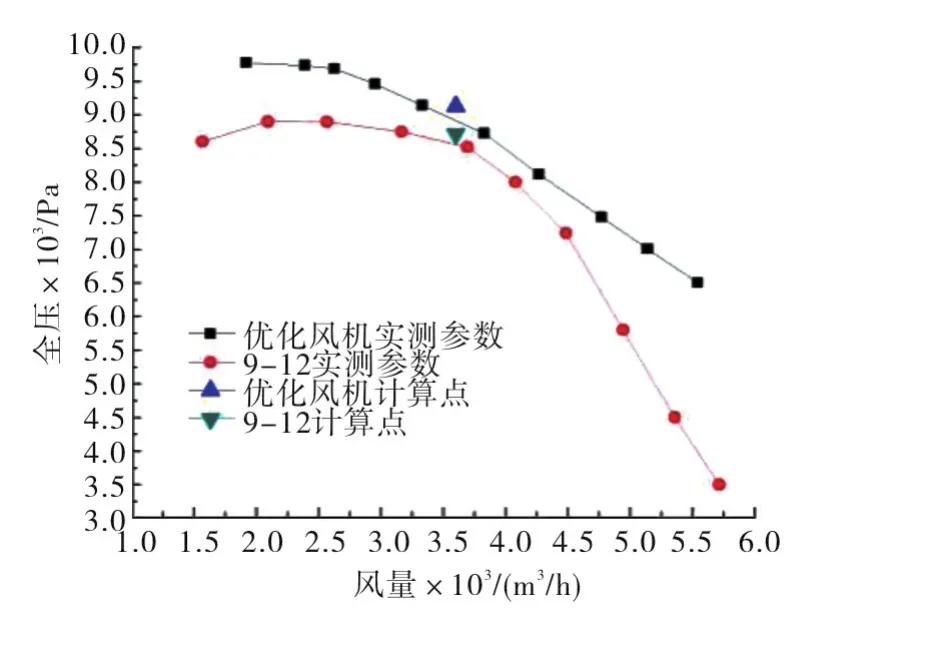

从图12可看出,优化风机压力曲线相对平坦,压力稍微高于9-12风机,计算值和实测值基本吻合。9-12风机压力曲线较陡,在小流量区压力开始下降,风机在此工况和偏小流量区运行时,风机会出现喘振现象,存在一定的安全隐患。而优化风机在小流量区,压力还在上升,优化风机基本无喘振现象。

图12 风机实测风量&风压与计算工况性能对比Fig.12 The comparison of test and calculated for flow rate and pressure

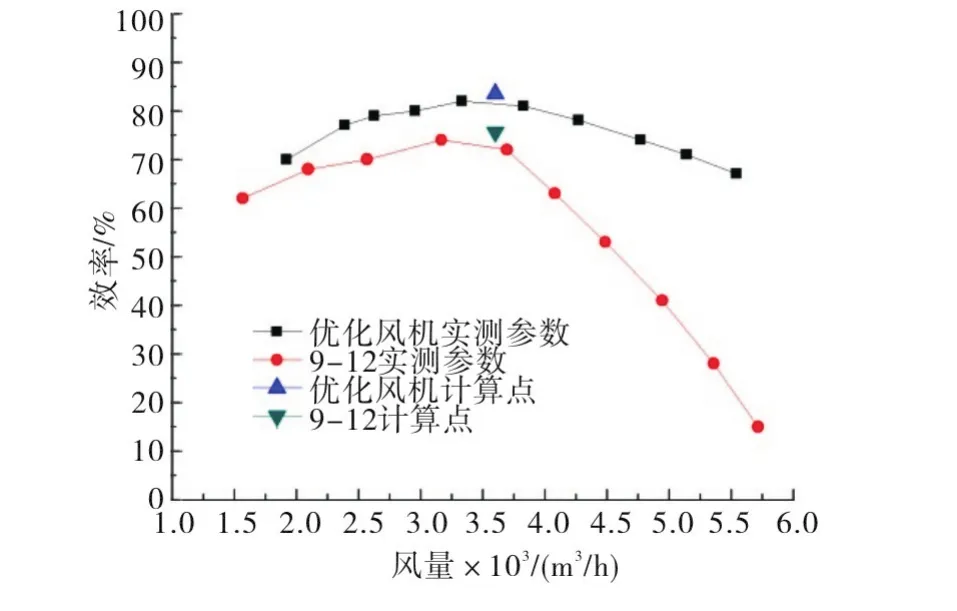

图13为风机实测风量&效率曲线,总体上,优化风机效率全部大幅度上升,计算工况和实测值也基本吻合。优化风机效率曲线平坦,效率高。即使风机在现场运行时偏工况,总体效率还是较高,具有高效区宽广的特点。

图13 风机实测风量&效率与计算工况性能对比Fig.13 The comparison of test and calculated for flow rate and efficiency

4.2 试验噪声分析

根据GB/T2888-2008《风机和罗茨鼓风机噪声测量方法》标准对9-12风机和优化风机的噪声进行测试。试验地点:浙江上风高科专风实业有限公司CNAS检测中心;采用声级计对风机出口处的噪声进行测试,测试方式及仪器如图14所示。测量时,除地面外无其他的反射条件,测点位置D距地面的高度与风机出口中心持平,水平方向上与出气口轴线成45°,距离出气口中心L=1m[16]。

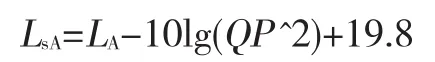

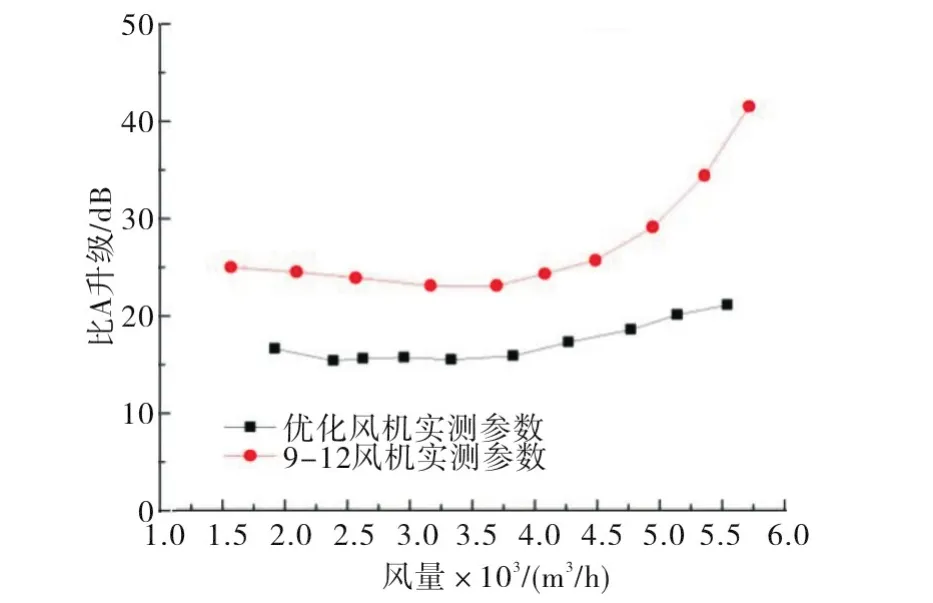

图15为优化风机和9-12风机的比A声级对比,比A声级是衡量风机噪声性能的一个参数。

其中,LsA为比A声级,dB;LA为A声压级,dB(A);Q为风量,m3/min;P为压力,Pa。

图15 优化风机和传统风机比A声对比Fig.15 The comparison of optimal and original fan for A sound level

从图中看出,优化后的风机比A声总体大幅度降低,在15.2~21.2dB之间,而9-12风机基本在23~41.5dB之间。

5 技改效果

针对现场采集的数据及运行情况,定制基于系统特性的高效低噪风机,为了用户利益最大化,同时整体更换了原来的普通电机,替换成效率及功率因素高的电机,单台平均运行情况如表4:

表4 技改效果表Tab.4 The parameters of fan performace after optimization

技改后,风机振动值为2.2,噪声低,出风均匀,解决了喘振问题,风机运行更加安全可靠。节电率为24.7%,用户年度节电量为47.3万kW·h,取得了良好的经济效益和社会效益。

6 结论

针对玻璃钢化系统BT炉风机的特点及其存在的问题,提出了玻璃钢化风机的优化方向。通过CFD技术,分析了传统钢化风机的流场和气动噪声,在此基础上,优化设计了高效低噪小流量高压后倾式风机,并分析了其气动性能和气动噪声。优化后的风机达到如下效果:

1)提高效率,降低噪声。优化后的后倾式风机,效率大幅度提高,噪声下降。风机技改后,节能率为24.7%,单台风机年度节电量为47.3万kW·h。

2)曲线平坦。优化后的风机效率曲线和压力曲线平坦,能解决风机运行喘振的问题,确保风机运行的安全性。同时风机具有高效区宽广的特点。

3)满足小流量高压的需求。采用后倾式分流叶片,减少风机进口堵塞,减小叶轮出口栅距,提高了风机效率和压力,满足薄玻璃工艺对大压力的需求。

4)由于风机压力系数高,比转速小,钢化风机可以在1 500r/min以下运行,即可满足现场工况需求,降低玻璃钢化时风机的冷却风温度。