空间站用离心风机噪声分析及控制*

2020-06-16吴和远简晓书朱志能

吴和远 简晓书 陈 强 朱志能

(1.贵州航天林泉电机有限公司;2.国家精密微特电机工程技术研究中心)

0 引言

随着我国载人工程和空间站建设任务的不断推进,需要在空间站飞行器中长期驻人。因此如何让舱内显得安静就尤为重要,据报道,噪声对航天员的影响主要是听力损伤。随着噪声对航天员的健康和安全的影响越来越明显,舱内的噪声控制就显得尤为重要。控制噪声最有效的措施就是从声源处进行降低。空间站内设备不仅有总A声级噪声要求,且还需满足稳态噪声频谱要求[1]。

对于采用性能参数相似设计的风机,其噪声可以采用已知的比A声级参数进行噪声估算[2],而对全新研制风机,则需采用其他方法进行噪声计算。目前对风机噪声的研发大多还以试验研究为主,试验研究具有真实可靠等优点,但试验成本较高,设计周期较长,对离心式通风机降噪设计经验要求较高[3];而采用数值模拟能够提供的风机内流场信息和声场分布信息,有利于减短风机噪声的研发周期与成功率。再根据风机噪声特性,增加辅助降噪措施,可进一步降低风机运行噪声。

1 风机噪声特性分析

风机噪声一般包括风机的气动噪声、机械噪声和电磁噪声[4-6]。当风机加工精密时,可大幅降低风机电磁噪声和机械噪声;这时风机运行时的气动噪声比机械噪声和电磁噪声高,成为主要噪声源。

风机的气动噪声根据其频谱特性可以分为离散噪声和宽频噪声。

离散噪声的特点主要是噪声的频谱具有离散峰值特性,它是离心式叶轮机械的主要噪声类型。它的形成原因主要包括以下两个方面:一是叶轮旋转形成的自身噪声;二是旋转叶轮尾迹(蜗壳,扩压器等)之间周期性作用形成的干涉噪声。

一般来讲,离散噪声的基频即是风机的叶片通过频率,它的计算如公式(1):

其中,f为离散噪声的基频,Hz;n为叶轮的转速,r/min;Z为叶片数目;i为谐波序号,i=1,2,3,…;i=1为基频。

旋转噪声i=1时的基频噪声最强,高次谐波依次递减。

宽频噪声相对于离散噪声而言,它无明显的峰值特性。它的产生机理更为复杂,形成的噪声更难控制。这主要由于气流紊流和涡声作用机理的双重复杂性造成,宽频噪声的形成原因主要集中在以下几个方面:进气畸变、叶顶间隙流动、紊流边界层失稳和叶片表面涡脱落。由于宽频噪声的机理比较复杂,因此,其研究主要依赖于实验手段。

2 风机方案确定与模型

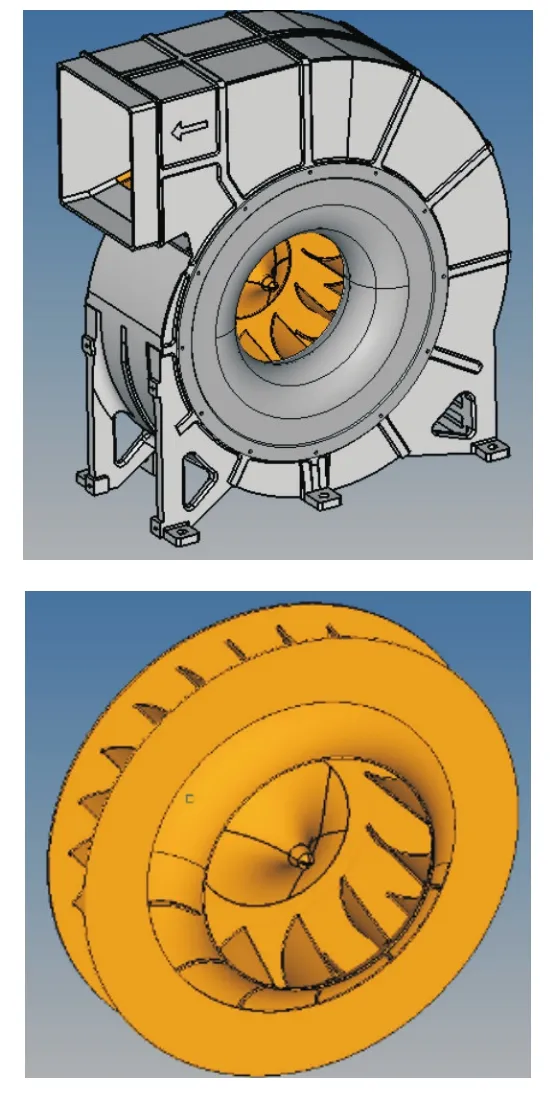

在同样气动性能要求下,后弯叶片叶轮较前弯叶片叶轮产生较小的噪声。确定风机型式时,应满足流量压力特性的前提下,同时考虑A声级较小为原则。由于流量和风压大,噪声也大,因此,参数裕量不宜过大。由于旋转噪声的声压级大致与圆周速度的5~6次方成正比,当圆周速度增大一倍时,声压级增加近10~15dB;涡流噪声的声压级与气流速度的8次方成比例,因此在性能允许条件下,应尽量设计低转速运行的风机[7-8]。本文设计的风机参数分别为:叶轮外径0.27 m,叶轮出口叶片数为:进口12个、出口24个,装配图与叶轮模型如图1所示。

图1 风机模型(装配图与叶轮)Fig.1 Fan model

3 风机噪声分析

3.1 风机流场仿真

风机进行噪声仿真分析时,首先进行风机内部流场仿真计算,确定风机内部流场处于高效状态,再将流场仿真结果导入声学计算软件进行噪声仿真。

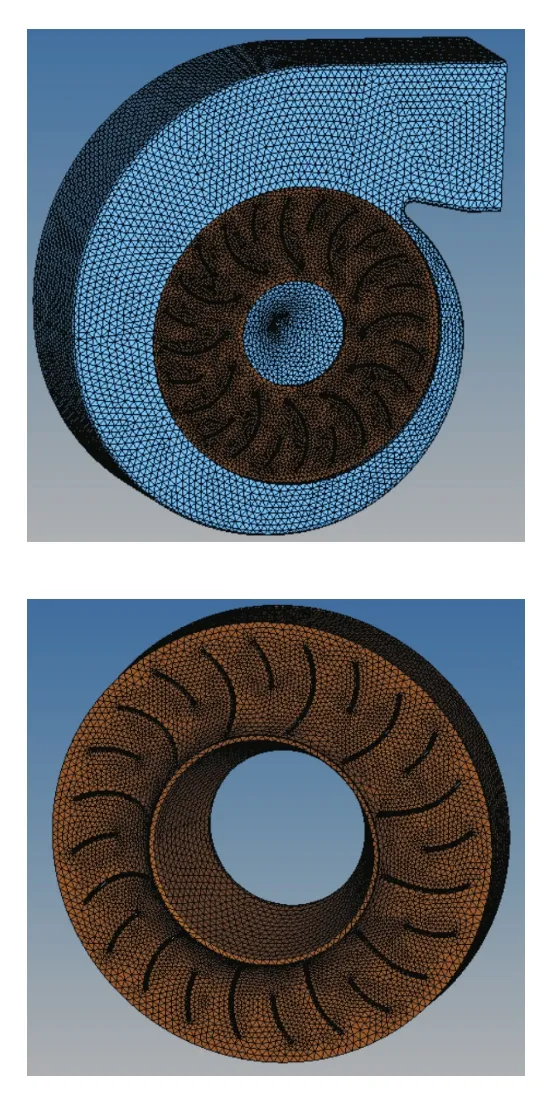

简化风机模型得到风机内部流动模型(图2),设置风机流动的基本计算参数:转速2 400r/min,额定流量10m3/min,出风口额定全压830Pa,环境参考压力为1atm,进风口相对压力设为0,叶轮的工作介质是空气,温度是20℃,风机蜗壳和叶轮均为铝合金,蜗壳和叶轮内腔的表面粗糙度为3.2μm,采用k-Epsilon湍流模型,计算过程中采用的时间步长为0.000 1s。

图2 风机的流体计算网格模型Fig.2 Fluid computing grid model

风机内部流体的速度分布如图3所示,风机内部流体压力如图4所示,通过流场仿真计算,风机内部流场均匀,无明显进气畸变、边界层失稳和叶片表面涡脱落情况,说明风机叶轮和叶型较好符合高效低噪风机设计要求。

图3 风机内部流体的速度分布Fig.3 Inner fluid velocity of fan

图4 风机内部压力分布Fig.4 Pressure distribution inside the fan

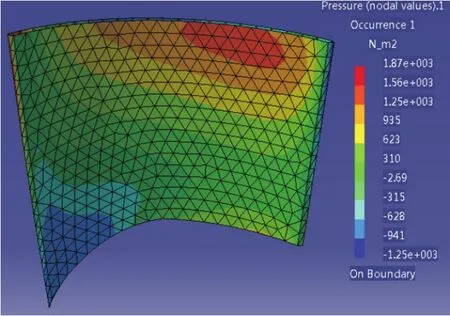

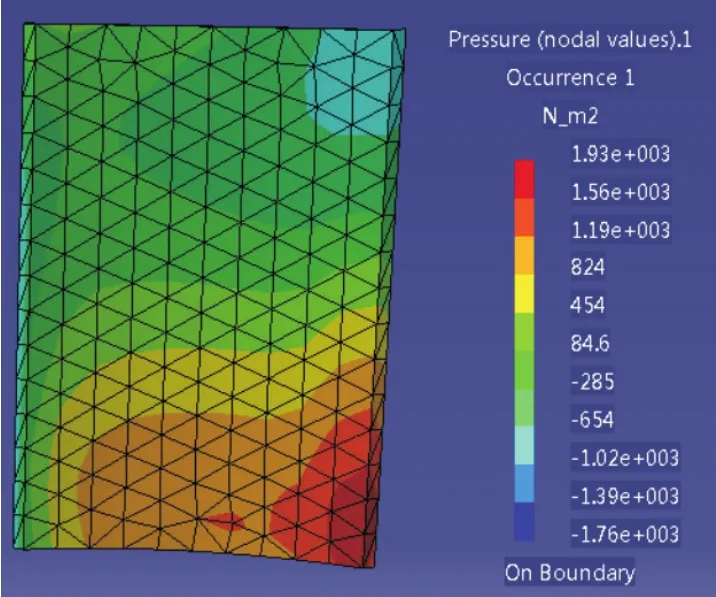

叶轮中大叶片、小叶片上的压力分布如图5、图6所示。

图5 大叶片上的压力分布Fig.5 Pressure distribution on the large blade

图6 小叶片上的压力分布Fig.6 Pressure distribution on the small blade

3.2 风机噪声仿真

通过流场计算,得到不同时刻下叶片上的压力值(脉动压力),使用噪声仿真软件将风机叶片上的脉动压力时域信号作傅立叶变换,即可得到叶片上的声源频域分布,再采用边界元方法,可以计算风机辐射的噪声。

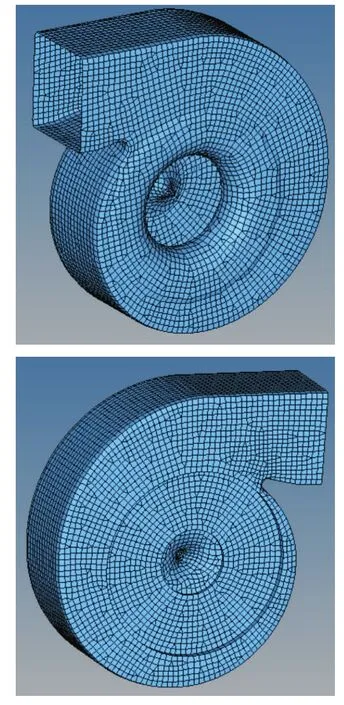

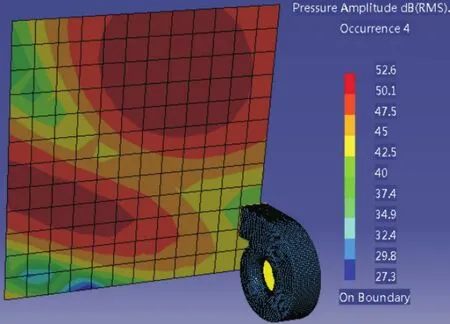

建立风机噪声声学仿真模型,如图7所示,由7 552个节点和7 659个单元构成。

图7 风机声学仿真模型Fig.7 Noise simulation model

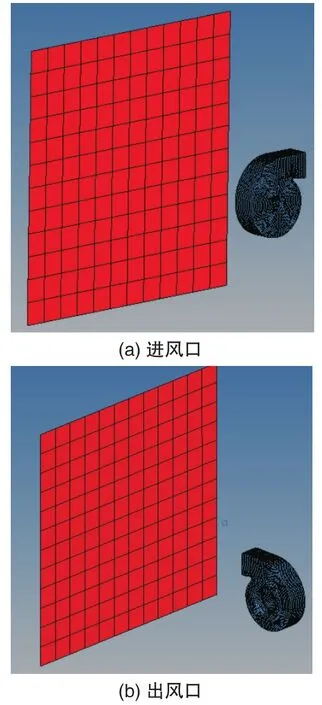

为了得到风机的辐射声场,需要特别设置一个测量网格(场点网格),进口处和出口处的测量网格如图8所示,是一个1.5×1.5m的正方形,距离为1m,正方形的中心与风机进口中心或出口中心重合。

图8 风机进风口、出风口处的测量网格Fig.8 Noise measure grid of inlet and outlet

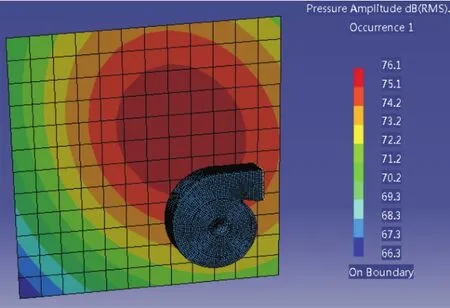

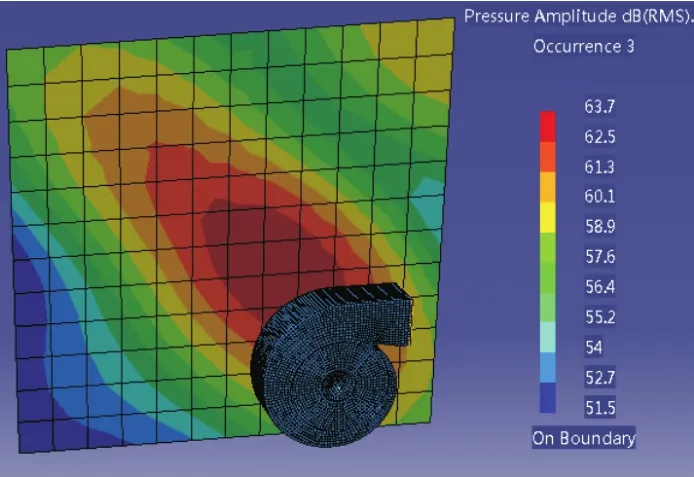

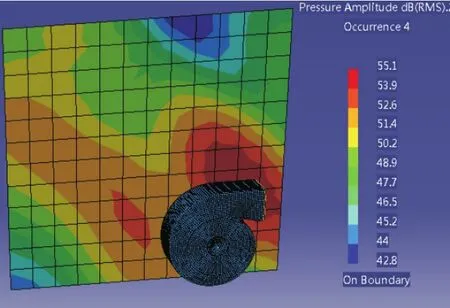

根据该风机设计参数,可由公式(1)得到叶片的通过频率为480Hz,风机的噪声集中在480×n(n=1,2,…)频率点上比较大。采用噪声仿真计算,在距离风机进口1m处风机叶片通过噪声基频(480Hz)、2倍基频(960Hz)、3倍基频(1 440Hz)、4倍基频(1 920Hz)的噪声有效值分布如图9~图12,远离轴中心位置后,噪声呈逐渐降低趋势,在不同的频率下,进风口噪声强度分布不一致。

图9 风机进风口噪声分布(基频480Hz)Fig.9 Noise distribution of air inlet(480Hz)

图10 风机进风口噪声分布(960Hz)Fig.10 Noise distribution of air inlet(960Hz)

图11 风机进风口噪声分布(1 440Hz)Fig.11 Noise distribution of air inlet(1 440Hz)

图12 风机进风口噪声分布(1 920Hz)Fig.12 Noise distribution of air inlet(1 920Hz)

图13 风机出风口噪声分布(基频480Hz)Fig.13 Noise distribution of air outlet(480Hz)

图14 风机出口噪声分布(960Hz)Fig.14 Noise distribution of air outlet(960Hz)

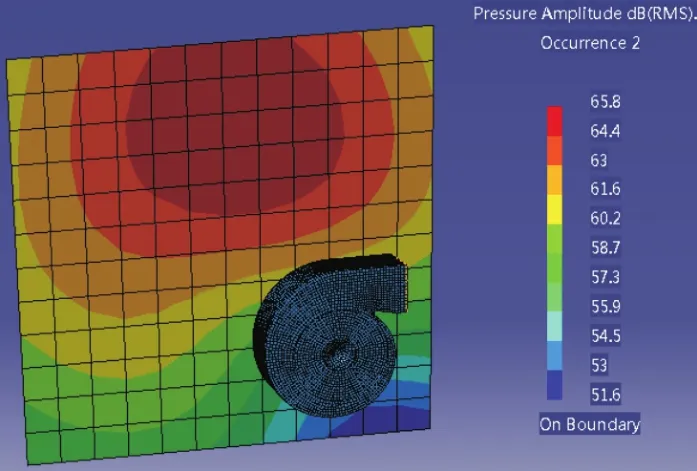

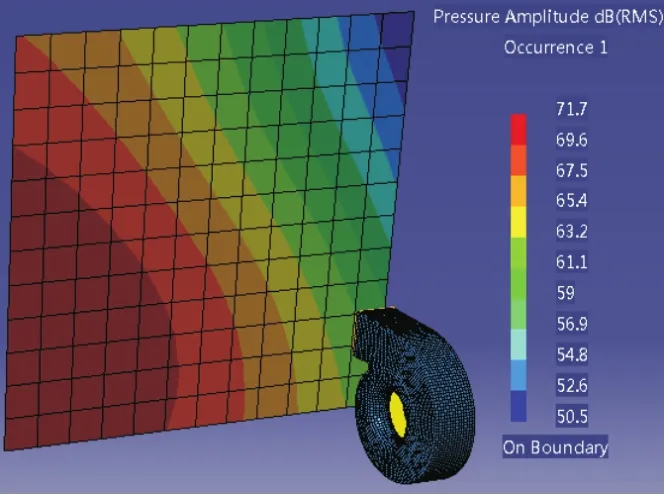

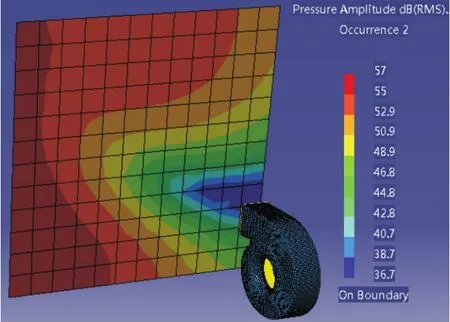

距离风机出口1m处风机叶片通过噪声基频(480Hz)、2倍基频(960Hz)、3倍基频(1 440Hz)、4倍基频(1 920Hz)的噪声有效值分布如图13~图16。在靠近进风口侧,风机噪声明显逐渐加大;在驱动电机侧,噪声呈逐渐下降趋势,在不同的频率下,进风口噪声强度分布不一致。

图15 风机出口噪声分布(1 440Hz)Fig.15 Noise distribution of air outlet(1 440Hz)

图16 风机出口噪声分布(1 920Hz)Fig.16 Noise distribution of air outlet(1 920Hz)

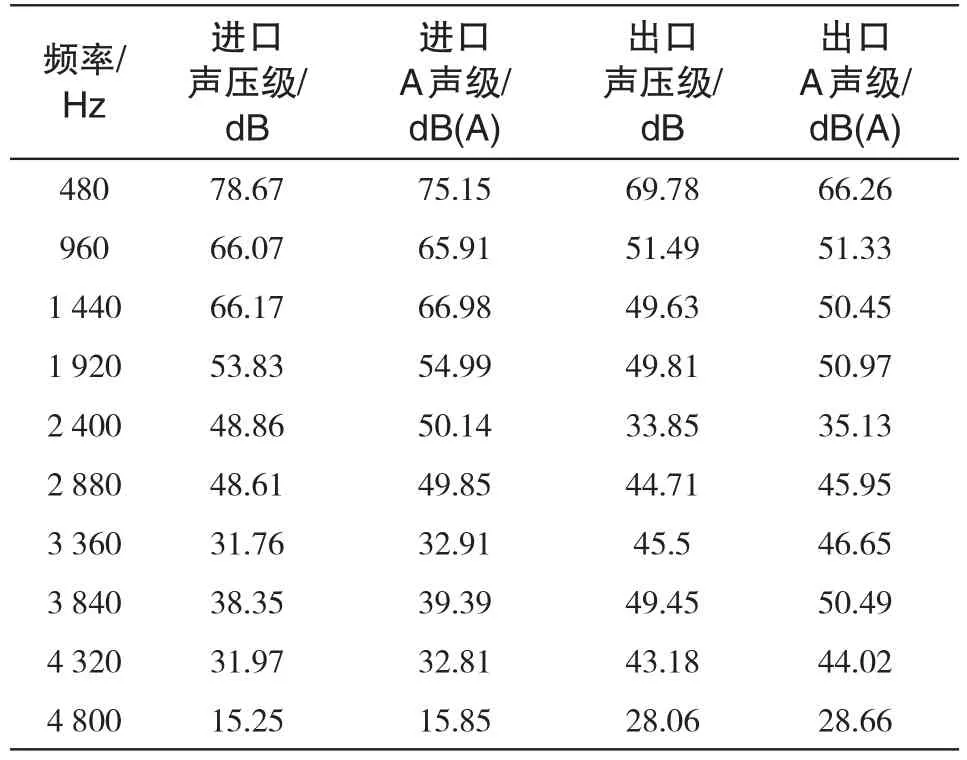

进行1倍~10倍基频噪声仿真计算,得出风机进口和出口测量网格中心位置在谐波频率上的噪声值如表1所示。

表1 测量网格中心位置处的噪声频谱值(距离1m)Tab.1 Noise spectrum of the measure grid center

采用软件对噪声值进行1倍频程换算,得出风机进出风口处1倍频程上噪声频谱值,如表2。

表2 进口和出口处的倍频程噪声值Tab.2 Noise spectrum of the measure grid center

3.3 仿真结果处理

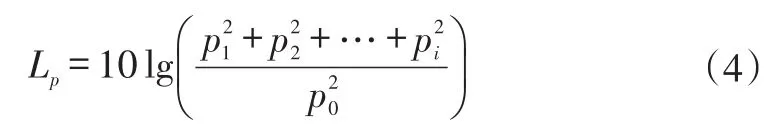

A计权声压级噪声能较好的反映人耳对噪声强度与频率的主观感觉[9],要得到总的A声级噪声,需对表1的仿真结果进行A声级叠加计算。

在对多个声源进行噪声叠加计算时,需先对各声源进行声压计算,见公式(3)。

式中,pi为各声源的声压,N/m2;Lpi为第i处声源的声压级,dB;p0为基准声压,p0=2×10-5N/m2。

各声源声压与总声压级的关系见公式(4)。

式中,Lp为总声压级,dB;p1~pi为各声源的声压,N/m2;p0为基准声压。

结合表1、公式(3)、公式(4)进行风机噪声总声压级计算,得出风机进口和出口测量网格中心位置处的噪声数值如表3所示。

表3 测量网格中心位置处的噪声仿真结果Tab.3 Noise simulation results

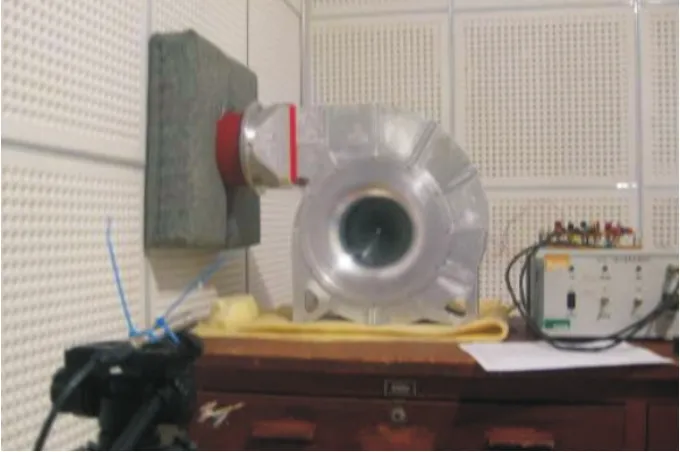

3.4 风机噪声实测与分析

风机样机结构和噪声测试现场如图17。

图17 风机样机噪声测试现场Fig.17 Noise test site

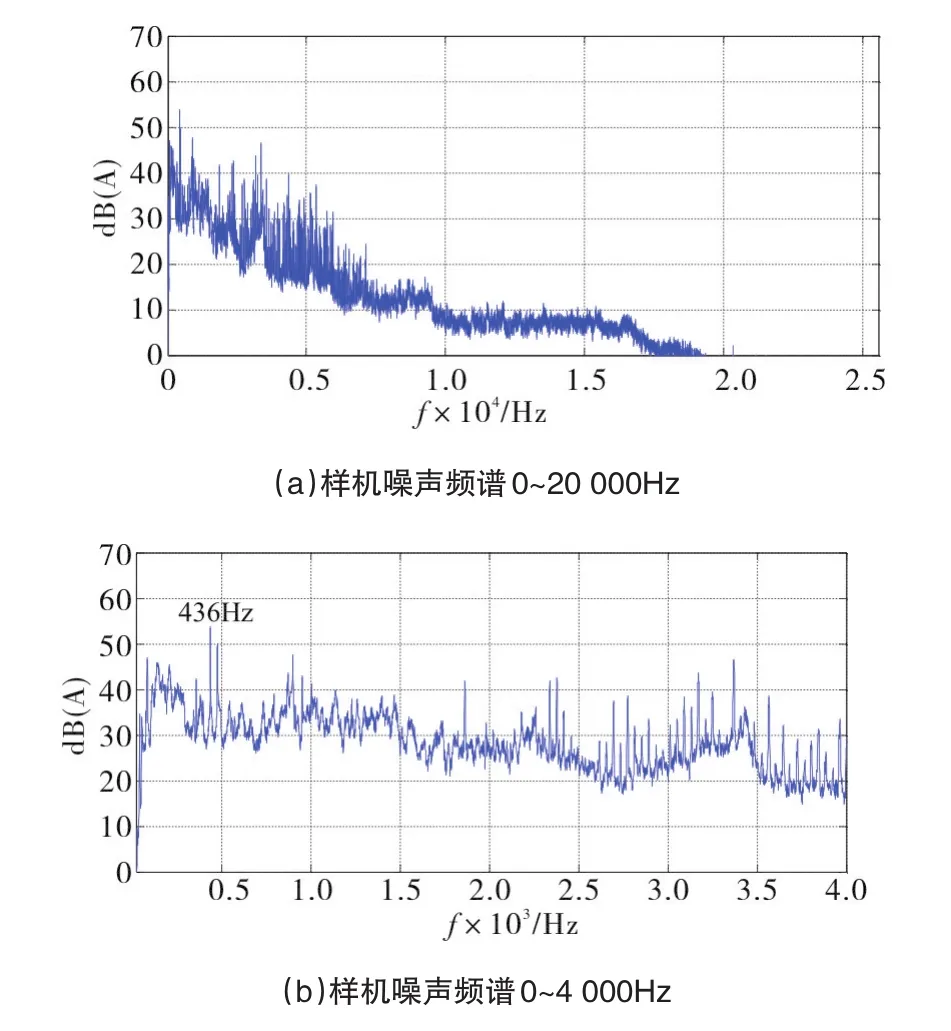

图18为该风机在额定工况运行时距离风机进口1m处测量的噪声频谱图,图中噪声峰值点频率为叶片通过频率。

图18 风机样机实测噪声频谱Fig.18 Noise spectrum of fan

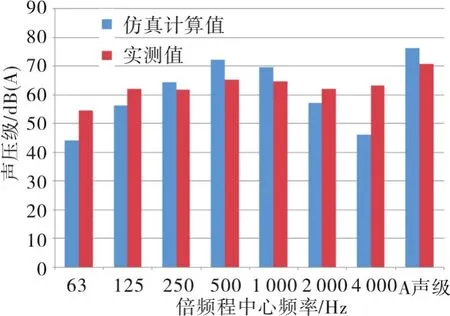

对风机噪声频谱进行A计权声压级计算,得出风机进口1m处的A计权声压级噪声为70.5dB(A),倍频程噪声频谱对比如图19所示。

图19 风机倍频程A计权声压级计算测试对比图Fig.19 Noise spectrum contrast

对比表3可看到,风机实测噪声与仿真计算结果趋势一致,风机噪声仿真值高于实测值,且偏差较小,随距离增加而噪声降低;通过对比图19和表1,在非旋转频率点上,风机噪声实测值略大于仿真值,这主要是由于仿真时主要考虑的是风机旋转噪声;虽然风机的涡流噪声较小,但其频谱范围较宽[10],因此在高频时,其倍频程声压级叠加声压值在实际中还是需要考虑的。

4 噪声控制

在确定风机流场后,风机采用消声蜗壳与进口消声器对风机进行噪声控制。

4.1 消声蜗壳

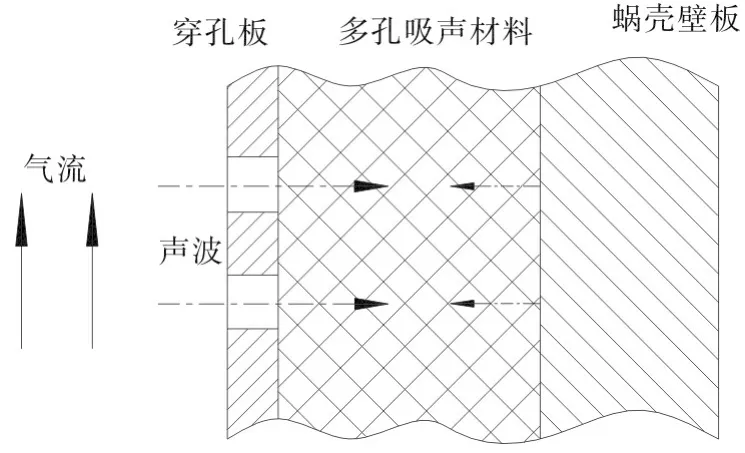

当蜗壳不做消声处理时,蜗壳面板是声音的强反射面,入射声能量被吸收得很少,声波在蜗壳内连续被反射,形成混响声场,导致声压级很高。

双层消声蜗壳采用穿孔板和吸声材料构成,穿孔板与蜗壳壳体之间形成空腔,由于声波穿过穿孔板后在蜗壳与穿孔板间形成的空腔内反复震荡被吸声材料消耗吸声,降低被测声场的声压级,单层消声蜗壳的简化示意图如图20所示。

图20 单层吸声蜗壳原理示意图Fig.20 Noise absorption volute principle

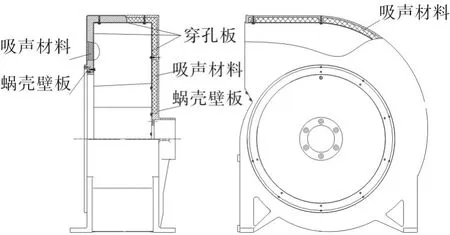

通过双层吸声蜗壳的吸声量计算(计算过程省略),再根据产品所处安装位置的体积限制,选取穿孔板厚度1×10-3m,开孔率15%,吸声材料(三聚氰胺泡棉)厚度0.9×10-2m,消声蜗壳结构如图21所示。

图21 消声蜗壳结构图Fig.21 Noise absorption volute structure

4.2 进风口消声器

消声器是利用多孔吸声材料来吸收声能,当声波通过衬贴多孔吸声材料的进风口、出风口时,声波将激发多孔吸声材料中的无数小孔中的空气分子产生剧烈的运动,其中大部分声能用于克服摩擦阻力和粘滞阻力并转变成热能而消耗掉,从而降低风机所产生的空气动力噪声。

一般而言,消声器的消声量与消声器的结构形式、长度、通道面积和吸声材料的性能有关。

对于直筒消声器,其消声量△L可按公式(5)进行计算[11]。

式中,φ(α0)为材料吸声系数;α0为消声系数;P为通道截面周长,m;S为通道截面积,m2;L为消声器的长度,m。

由公式(5)可知,当消声器结构确定好后,其消声量与吸声材料的吸声性能成正比。由于该风机为特殊用途,对结构尺寸和质量有着非常严格的限制,同时由图18可知风机噪声频率较宽,因此需要设计吸声性能良好,并且密度轻,厚度薄的吸声材料用于本风机消声[12]。

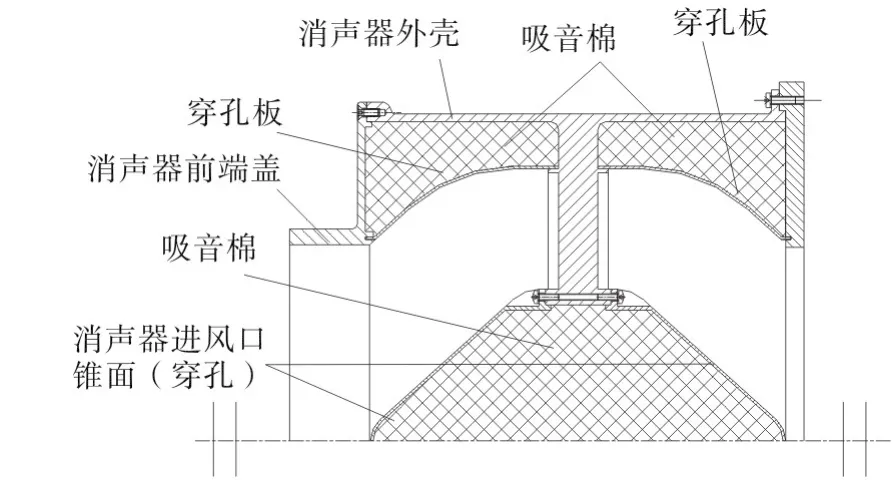

根据风机本体的噪声频谱特性和三聚氰胺泡棉的吸声特性,设计消声器穿孔板厚度1×10-3m,开孔率15%,吸声材料平均厚度2.5×10-2m,并折弯流道增加吸声面积,消声结构如图22。

图22 进风口消声器Fig.22 Air inlet muffler

4.3 降噪方案实施与效果评价

在采用消声蜗壳、进风口消声器技术措施后,风机工作在额定工况时,进风口噪声测试值为58.2dB(A),小于要求值60dB(A),风机进风口噪声相比原来降低12.3dB(A)。风机测试现场如图23、噪声频谱如图24,实测噪声频谱与噪声评价NR指数的对比如图25,满足舱内稳态噪声医学要求。

图23 风机产品噪声测试现场Fig.23 Noise test on site

图24 风机降噪前后噪声频谱对比Fig.24 Noise spectrum of fan

图25 风机倍频程声压级与NR指数对比图Fig.25 Noise spectrum contrast

5 结论

本文通过对风机噪声特性、风机选型、并进行流场和噪声仿真分析,得到风机的噪声频谱特性,并据此采用消声蜗壳和进风口消声器的噪声控制方法,降低了风机额定点噪声12.3dB(A),并得出以下结论:

a)风机的流场与声场的联合仿真,可以模拟风机运行时的气流和辐射声场,噪声仿真值与实际值较为接近,有一定的参考价值;

b)风机进风口及出风口噪声,随距离增加呈逐渐下降趋势,在不同的频率下,进风口噪声强度分布不一致;

c)采用消声蜗壳、进风口消声器,可以全频段大幅度降低风机运行噪声。