直升机复合材料桨叶使用的主要问题及对策

2020-06-16李志峰王正峰

李志峰,王正峰

(1.中国直升机设计研究所,江西 景德镇 333001;2.海军驻南昌地区军事代表室,江西 南昌 330000)

0 引言

直升机旋翼为直升机提供主要的升力和操纵力,尾桨用于平衡旋翼反扭矩,实现直升机航向操纵和增加航行稳定性。随着材料技术的持续进步,桨叶材料已从早期的木质、金属逐渐转变为复合材料,而且估计在较长的一段时间内这种状态不会改变。本文在总结复合材料桨叶使用现状的基础上,对复合材料桨叶使用中出现的主要问题进行了原因分析,给出了相应的应对措施,最后提出了供探讨的建议。

1 使用情况

随着纤维增强复合材料的物理性能和力学性能的不断提高,复合材料桨叶的使用环境也逐渐扩宽,从广阔平原到皑皑雪山,从沙漠腹地到远海孤岛,从简单自然条件到复杂气象环境,经受住了南极、赤道和北极等各种恶劣地理环境和极端气候的严酷挑战,覆盖了人类世界的各个角落,充分体现了直升机“万能”的特点。复合材料使桨叶的疲劳性能实现跨越式增长,其安全使用寿命已达到20000飞行小时以上,民机甚至达到无限寿命,充分体现了直升机“万岁”的特点。另外,由复合材料桨叶主导的1Ω振动水平已由0.3IPS以上降至0.2IPS以下,民机甚至降至0.05IPS,直升机乘员舒适性大幅度提升。

复合材料桨叶维护内容主要包括视情清洗、定期检查和故障修理,维护工作是确保复合材料桨叶正常使用的必要条件。视情清洗主要是用中性清洗液清洁桨叶表面的油污、灰尘、昆虫尸体和表面锈蚀;定期检查的重点是发现腐蚀、分层和裂纹等缺陷;故障修理的内容主要是现场快速修复。复合材料桨叶维护手册针对上述内容,分门别类地给出了详细而具体的要求和处理措施,用户严格按要求和程序完成相关工作后,一般都可快速恢复使用。针对出现超出用户手册规定的故障,用户需征求生产或设计部门的意见,必要时返回生产厂处理。

2 主要问题及对策

复合材料桨叶性能优异、维护方便,但仍有各方面问题导致桨叶出现了一些非正常的维修,影响了用户的正常使用。这些问题,除了来自机体其他结构和维护人员操作不当之外,还有一些来自桨叶自身结构的防护措施。

2.1 桨叶增重问题

2.1.1 问题及原因

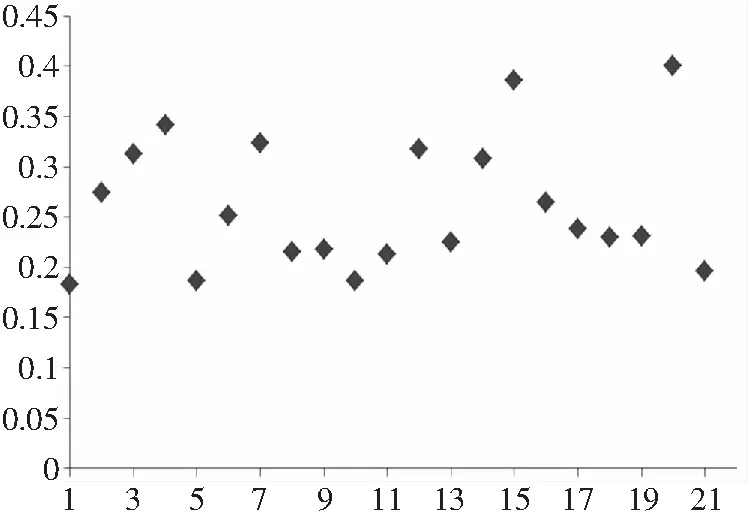

产品服务部门反映,复合材料桨叶修理时,在称重工序出现了重量增加的现象。统计发现,复合材料桨叶普遍存在着使用后增重的现象。工程师经综合分析,给出了部分复合材料桨叶增重的当量情况(见图1),平均增重当量指数在0.2左右,部分桨叶达0.4。

图1 复合材料桨叶增重当量指数情况

质量工程师复查了全部增重桨叶的履历文件,并未发现此前进行过修理,排除了外场快速修理增重的可能性。质量调查组任意选取了1片桨叶,对其展向重心、弦向重心、静矩、自重状态下的挠度、扭角和油漆重量等参数等进行了检查,并与该桨叶出厂前检查结果进行了对比,得出了桨叶使用中吸湿的结论,并通过另外若干片相同使用状态的桨叶低温烘干除湿对比试验确认了吸湿的结论。

2.1.2 主要对策

对于复合材料桨叶吸湿问题,应在确保用户使用安全的前提下,根据用户的不同情况采取相应对策,同时考虑研制新的防护涂层。

安全性方面,桨叶外场使用中被涂层覆盖的复合材料吸湿量有限,达不到复合材料吸湿平衡时的饱和吸湿量,对复合材料自身的模量和强度性能影响不大,因此不会导致强度问题。但应对典型使用环境的桨叶重量增加情况进行统计分析,预估桨叶最大吸湿增重量,分析对桨叶弦向重心和动力学特性的影响,评估桨叶安全使用边界是否发生变化;同时,还需关注桨叶重量、重心参数变化引起的桨毂动载荷变化对桨毂典型疲劳结构件寿命的影响。

维护性方面,对于单机或小批量桨叶用户,后续若出现返厂修理情况,仍应按单机状态控制,确保修理前、后应桨叶静矩基本一致,以减少用户旋翼锥体和动平衡调整的工作量;对于大批量桨叶用户,后续若出现返厂修理情况,应按新产品出厂状态控制每片桨叶的各项技术参数,以实现外场单片互换。另外,对于吸湿增重后的复合材料桨叶,在使用中还应关注其内部填充材料吸湿后受热变形引起的桨叶气动外形变化情况。

防护涂层方面,现有涂层的耐水性指标不能完全表征其防潮性能,需在不降低耐紫外老化等性能指标的前提下,研发满足防潮或隔潮性能指标的复合型多功能涂层,并陆续取代现有涂层。

2.2 桨叶密封问题

2.2.1 问题及原因

多个用户反映,在运营的一款轻型直升机[1],尾桨叶在使用中需频繁调整动平衡,尤其是雨天飞行后,基本都需重新调整。

后续调查注意到,该直升机尾桨采用了多路传力新构型,桨叶的扭转载荷通过椭圆筒状袖套传递,挥舞和摆振载荷通过矩形截面柔性梁传递,椭圆截面袖套与矩形柔性梁之间采用橡胶元件连接。为方便进行袖套内矩形梁和橡胶元件的检查,该尾桨叶采用了敞口结构(如图2所示)。工程师在袖套空腔的最远端布置了排水孔(如图3所示),以排出雨天飞行中进入的雨水。

图2 尾桨叶敞口示意 图3 尾桨叶排水孔

通过对尾桨叶构型的分析,结合尾桨叶袖套内部积聚的砂尘和发动机尾气油灰等异物,确认问题出现在桨叶密封设计上。天气晴好时,砂尘和发动机尾气油灰等异物通过敞口区域进入袖套内部,并不均匀积聚,破坏了尾桨的平衡特性,需进行动平衡调整。雨中飞行后,袖套内部的砂尘和发动机尾气油灰随雨水不均匀排出,尾桨平衡特性更加恶化,亦需进行动平衡调整。

2.2.2 主要对策

该尾桨结构比较紧凑,尤其是尾桨叶与尾桨毂连接区,可用空间更加有限。但对于已经交付用户的尾桨叶,唯一有效的补救措施只能是将敞口区域封闭,彻底防止雨水、砂尘和发动机尾气油灰进入桨叶内部。

总体上,新增密封构件应能与原尾桨矩形梁的挥舞、摆振和扭转三个方向的运动保持同步,确保在直升机整个飞行包线范围内,密封构件既不影响尾桨叶正常变距操纵,又不与尾桨变距摇臂等周边结构发生干涉。

结构上,密封构件可以分成三部分:支撑件、防护罩和橡胶套。支撑件和防护罩应确保与矩形梁和袖套连接可靠,并能承受尾桨的高频振动;橡胶套可以通过金属卡箍固定在支撑件和防护罩上,并满足各个方向运动变形的要求。另外,橡胶套属于软体空心薄壁结构,还要考虑旋转时离心力对它的影响。

选材上,应选择复合材料或内置骨架的橡胶等低密度材料,以尽可能控制尾桨增重。除此之外,支撑件还应尽可能选用弹性模量较低的材料,防止造成矩形梁局部刚度和载荷突变,以最大程度地降低对现有结构寿命和可靠性的影响;橡胶件还应选择合适的弹性恢复系数,既满足安装前的大变形要求,又满足安装到位后的贴合性要求。

维护性上,应考虑将支撑件和防护罩设计成分体结构,以便于安装、拆卸及故障后的更换;橡胶套应优先考虑整体构型,以满足完全密封的要求;同时还需开发与尾桨结构相适应的安装工具或地面保障设备,使维护工作标准化、规范化,尽可能地缩短维护时间,以降低对尾桨维修性指标的影响。

2.3 桨叶包铁脱粘和裂纹问题

2.3.1 问题及原因

桨叶包铁是复合材料桨叶的关键防护部件,为桨叶在砂尘、雷电和结冰等恶劣自然环境中正常使用提供重要的防护作用[2]。桨叶包铁一般布置在桨叶前缘,沿展向覆盖了桨叶翼型段和桨尖区域,一般分成4-6段,段与段之间互相搭接,脱粘主要出现在包铁搭接区域,并随使用时间增加而逐渐向两侧扩展。桨叶包铁还会出现裂纹(如图4所示),裂纹从包铁与桨叶粘接的边缘萌生,沿桨叶弦向向桨叶前缘延伸,而且扩展速度很快。

桨叶包铁搭接区域边缘脱粘后一般会出现翘起(如图5所示),翘起改变了所在区域桨叶的气动外形,使故障桨叶气动力与其他桨叶气动力产生差异,导致旋翼1Ω垂向振动增大,直升机舒适性下降;包铁脱粘后,湿气和雨水会从故障区域逐渐渗入桨叶内部,伴以高温会加速复合材料老化,降低桨叶寿命。桨叶包铁裂纹扩展会导致故障区域的包铁形成独立的小块,这种小块包铁四周更易发生脱粘现象,严重时小块包铁会脱落,带来安全问题。

2.3.2 主要对策

包铁搭接区域脱粘的直接原因是粘接质量问题。设计方面,首先在确定包铁沿桨叶展向的搭接位置时,应根据桨叶挥舞振型图选择振幅绝对值较小的剖面,同时兼顾桨叶几何扭转角的突变;其次,应考虑将包铁搭接区域的小圆角改为大圆角或大斜角,使包铁搭接区域边缘远离高应力点;最后,探索将包铁间的搭接方式调整为对接方式的可行性。工艺上,加强包铁粘接质量控制,重点关注包铁搭接区域型面与理论外形的符合性和表面处理后工序流转过程中的防护措施。

包铁萌生裂纹的直接原因是承受的应力较大。包铁裂纹萌生的时间段主要集中在桨叶寿命的中后期,此时复合材料逐渐老化,桨叶刚度降低,在直升机相同使用工况下,包铁承受的载荷变大导致裂纹产生。设计阶段应考虑复合材料老化导致的载荷分布变化,为金属包铁预留足够的强度裕度;探索类方波信号的包铁边缘形状,通过改变包铁边缘形状降低包铁边缘应力集中;工艺上,去除包铁弦向加工余量时,优先采用机械切边,以避免人力手工切割产生的初始缺陷;维护上,原本涂覆在包铁边缘5mm区域的涂层脱落后应及时补充涂覆,以避免因海洋环境腐蚀产生疲劳源。

2.4 桨根衬套腐蚀

2.4.1 问题及原因

原欧直公司研发了许多不同构型的复合材料桨叶,双销构型是其典型代表。该构型的特点是在桨叶根部布置两个突出桨叶本体的金属衬套,并通过两根金属桨叶销与桨毂相连。用户反映,双销构型桨叶在海洋环境中使用一段时间后,衬套端面位置(如图6所示)会出现腐蚀现象。

双销构型桨叶的特点之一是桨根衬套上下端面与桨毂夹板动态接触,桨根衬套内表面与桨叶销动态接触并传递较大载荷,不适合进行表面防腐处理。而且,桨根衬套的最终尺寸是通过对其内表面镗孔和端面铣切实现的,后续已不具备表面防腐处理的条件。设计与工艺经分析确认,盐雾和酸性大气是导致裸露的金属衬套端面腐蚀的直接原因。

图6 桨叶根部衬套示意图

2.4.2 主要对策

针对桨根衬套腐蚀问题,应关注腐蚀导致的尺寸变化对载荷传递路线的影响,并从根本上解决腐蚀问题,还应明确已交付桨叶的使用限制。

设计上,在建立双销构型桨叶挥舞弯矩、摆振弯矩、扭转弯矩和离心力从桨叶到桨毂的完整传递路线时,应重点关注桨根衬套和与其配合的桨毂的高度尺寸及公差范围、桨根衬套内径和与其配合的桨叶销的外径及公差范围,并充分考虑上述尺寸及公差对桨叶挥舞弯矩传递线路的影响,尤其是对桨叶销承载的影响。

对于已交付桨叶,应通过计算分析确定衬套高度的最小限制尺寸。衬套端面腐蚀后,首先计量其高度,当衬套高度大于最小限制尺寸时,可以允许用户按相关要求采用指定目数的砂纸对腐蚀区域进行打磨处理,但需保证打磨后衬套高度尺寸仍大于该限制尺寸。需注意,即使是衬套的一个端面出现腐蚀,另外一个衬套的相同端面也需打磨,并保证高度一致,保持均匀。当衬套高度接近最小限制尺寸时,需返厂按新生产桨叶增加防护措施。

对于新生产桨叶,建议出厂交付前在每个衬套的端头区域各增加一个非金属材料垫圈(如图6所示)。该垫圈通过胶黏剂与复合材料桨叶本体粘接,上下垫圈高度仍按原衬套尺寸控制;在增加非金属垫圈的同时,还应适当降低原金属衬套高度,并在金属衬套表面粘接非金属耐磨防护膜以隔离盐雾和酸性大气。

另外,在复合材料桨叶全寿命周期内,维护人员需关注桨根衬套内表面的油脂情况,应按用户手册要求及时补充以尽可能降低盐雾和酸性大气对桨根衬套内表面的腐蚀。

3 建议

复合材料桨叶使用中出现的问题主要集中在桨叶防护措施上,而非桨叶自身疲劳寿命。工程师在致力于提高复合材料桨叶寿命的同时,还应关注桨叶平均故障间隔时间这一指标,力争为用户提供寿命更高、维护性更好的产品。

工程师可以适时开展如下几方面工作:针对用户手册,对于不影响使用安全的防护措施(如桨叶根部和尖部非金属保护带、搭铁片保护布等),及时增加允许的故障模式并视情放宽修理的时间限制;针对产品故障信息系统中与防护相关的问题,在新产品的研发中一定要有针对性地提出具体改进措施;针对防护涂层,要开展综合防护性能更加优异的复合型多功能新涂层的研究;前缘包铁辅助桨叶防除冰作用方面,需开展超疏水材料表面制备技术应用于桨叶前缘包铁的探索性研究。