循环水风机叶片U型螺栓断裂分析

2020-06-15

(中海油东方石化有限责任公司,海南 东方 572600)

某石化厂地处华南沿海地区,属于热带季风海洋性气候。循环水冷却塔为机械通风逆流式冷却塔,钢筋混凝土框架结构。冷却塔风机采用轴流风机,每台风机有6片高效机翼型加强环氧玻璃钢叶片。叶片由2只U型螺栓固定在风机轮毂上。U型螺栓规格为M24,材质为06Cr19Ni10不锈钢。

例行检查时,操作人员发现其中一台风机运行异常。紧急停机检修发现其中一支叶片松动,靠近风叶的一只U型螺栓已断裂,所幸叶片未甩出,风筒也未见损伤。为了防止此类故障再次发生造成更大的损失,有必要弄清楚风机U型螺栓断裂的原因并制定有效的预防措施。

1 检测分析

1.1 宏观检查

断裂的U型螺栓宏观形貌见图1。由图1可以看出, U型螺栓上有三处断口(断口A,B和C),断口A和B之间有一小段已缺失。断裂位置均位于U型螺栓弯曲段与直柄段的过渡处,螺纹区域未见有裂纹出现。螺栓断口垂直于其轴线,断口处未见明显的塑性变形,为脆性断裂。

断口A和B特征相同,即裂纹起源于螺栓表面并向内扩展,在裂纹扩展区有弧形的贝纹线,最后瞬断区可见剪切唇,具有疲劳断口的特征(见图2)。

在螺栓表面的断口裂纹源附近,还有与断口平行的裂纹存在,且裂纹处均有腐蚀发生。在断口旁边还有大小不等的裂纹存在,这些裂纹以垂直螺栓轴线方向居多,也有与螺栓轴线成45°角的。在产生裂纹区域的螺栓表面有锈蚀产物附着。

初步认为,U型螺栓的断裂失效具有应力腐蚀和腐蚀疲劳破坏的特征。

图1 U型螺栓断裂的宏观形貌

1.2 材质化学成分分析

使用光谱仪对螺栓材质进行化学成分分析,结果见表1。由表1可见,U型螺栓材质成分与相关标准进行对比,C含量较高,而Cr含量偏低,不符合技术要求[1-2]。

表1 U型螺栓的化学成分 w,%

1.3 金相分析

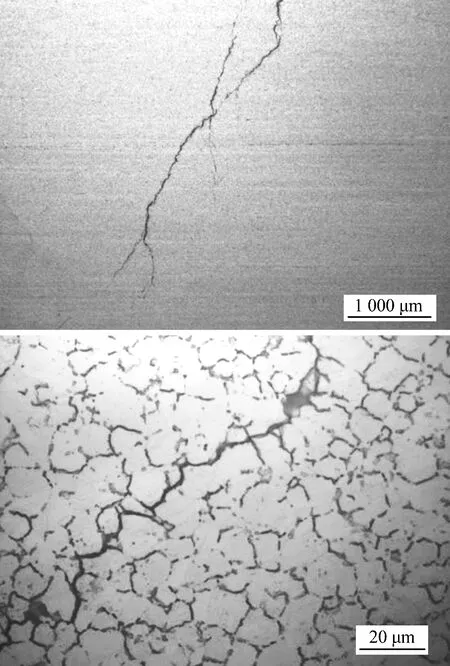

在螺栓断口C处切金相样品,经预磨、抛光和腐刻后,在显微镜下观察,结果见图3。螺栓金相组织为单相奥氏体,敏化严重,有晶间腐蚀倾向。采用草酸电解浸蚀法检测,其浸蚀金相组织为三类-沟状组织[3]。金相组织中未见晶粒组织有冷加工变形。裂纹起源于U型螺栓表面,向内沿晶扩展,有分叉,具有晶间应力腐蚀开裂的特征。

图3 断口C金相组织

将螺栓断口B纵向剖开,观察裂纹源区及裂纹扩展区的金相组织,发现:断口的裂纹源区高低起伏较大,而断口的裂纹扩展区较为平坦。在断口B的裂纹源区及裂纹扩展区,均有二次沿晶裂纹存在。裂纹源区的二次沿晶裂纹扩展方向基本与断口裂纹扩展方向平行;裂纹扩展区的二次沿晶裂纹扩展方向与断口裂纹扩展方向垂直。

通过金相分析,确认螺栓断裂属于沿晶应力腐蚀开裂。

1.4 扫描电镜和能谱分析

使用扫描电镜(SEM),对U型螺栓断口A和断口C进行观察,对腐蚀产物进行能谱分析(EDS),结果见图4。

图4 断口A裂纹源区的SEM+EDS

断口A上有许多的腐蚀产物,能谱分析表明断口上有腐蚀性元素Cl,S和O等。断口A的裂纹源区为沿晶裂纹。在裂纹扩展区低倍下观察到的疲劳弧线(即贝纹线),是腐蚀产物聚集量较多处。在瞬断区,可见螺栓最后剪切断裂时形成韧窝的痕迹。

断口C只有裂纹源区,没有裂纹扩展区和瞬断区。裂纹产生于螺栓表面,向内扩展。该断口为沿晶断裂,有腐蚀产物附着。能谱分析表明,断口上有腐蚀性元素Cl,S和O等。该断口具有晶间应力腐蚀开裂的特征。

2 分析与讨论

2.1 应力腐蚀分析

奥氏体不锈钢应力腐蚀开裂是在拉伸应力和特定的腐蚀介质共同作用下发生的低应力脆性断裂现象,二者缺一不可[4]。一般情况下,产生应力腐蚀时的拉伸应力都很低,如果没有腐蚀介质联合作用,机件可以在该应力下长期工作而不产生断裂。产生应力腐蚀的环境总是存在特定的腐蚀介质,如果没有拉应力的同时作用,奥氏体不锈钢在这种介质中腐蚀速率很慢。

拉伸应力是产生应力腐蚀开裂的必要条件。拉伸应力可以是外加载荷造成的应力,也可以是各种残余应力,如焊接、冷热加工的残余应力。U型螺栓的作用是将叶片固定在风机的轮毂上,其受力状态比较复杂。预紧力载荷使得螺栓受到拉应力作用;加工残余应力集中在螺栓断裂的位置。风机静止时,叶片重力使得螺栓受到静拉应力的作用;风机工作时,螺栓主要承受叶片旋转方向上的气动力、叶片重力和离心力,表现为静拉应力和交变应力的共同作用。所以,U型螺栓的的受力情况主要是拉伸应力和交变应力,满足应力腐蚀的条件。

奥氏体不锈钢应力腐蚀介质有氯化物、高浓度的苛性碱、连多硫酸和硫化物。U型螺栓用于凉水塔风机叶片的固定,其工作环境为华南沿海工业大气环境。奥氏体不锈钢在工业大气和沿海大气中对于应力腐蚀具有较强的敏感性。沿海工业大气环境不仅含有SO2,H2S,NH3和NO2等腐蚀性介质,还有大量NaCl的盐雾[5]。NaCl能够引起不锈钢应力腐蚀开裂。循环水场环境蒸发湿度非常大,和盐离子共同作用在螺栓表面吸附水分,促进溶液环境的形成。断口腐蚀产物分析中发现有Cl,S和O等腐蚀性元素也得到印证。因此,U型螺栓的工作环境符合奥氏体不锈钢应力腐蚀开裂的特定腐蚀环境。

2.2 晶间腐蚀分析

奥氏体不锈钢具有耐腐蚀能力的必要条件是铬的质量分数必须大于12%。室温时碳在奥氏体中的溶解度很小,约为0.02%~0.03%。而一般奥氏体不锈钢中的碳含量均超过此值。在一定的温度下不锈钢多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳化铬的化合物,使得晶界附近的铬含量大为减少。当晶界的铬的质量分数低到小于12%时,就形成所谓的“贫铬区”。贫铬区耐蚀性很差,易产生晶间腐蚀。

碳和铬的含量是奥氏体不锈钢晶间腐蚀的主要影响因素。碳含量越高,铬含量越低,奥氏体不锈钢的晶间腐蚀倾向越明显。奥氏体不锈钢碳含量控制在较低水平,则不易在晶间形成贫铬区。

在该案例中,螺栓材质成分不符合06Cr19Ni10不锈钢的标准要求,其中C元素含量偏高,Cr元素含量偏低。C含量是06Cr19Ni10不锈钢发生晶间腐蚀的最主要影响因素。C含量增加,06Cr19Ni10不锈钢的晶间腐蚀风险明显增大。C含量的超标及Cr含量的偏低,在一定条件下易造成06Cr19Ni10不锈钢晶界的碳化物析出,使得晶界成为“贫铬区”,增加其晶间腐蚀的敏感性。

在热加工过程中,奥氏体不锈钢如果在 420~850 ℃范围内停留时间过长,会由于沿晶界析出碳化铬而造成晶间贫铬,增加材料的晶间腐蚀倾向。这个过程称为敏化过程。此温度范围就是奥氏体不锈钢的敏化温度区间。

螺栓金相组织中未见晶粒组织有冷加工变形,表明不是冷加工成型,而是热加工成型。采用草酸电解浸蚀法检测,其浸蚀金相组织为三类-沟状组织,敏化严重,有严重的晶间腐蚀倾向。显然,螺栓经过不恰当的热加工过程。

断口腐蚀产物分析中发现有Cl,S和O等腐蚀性元素,为晶间腐蚀的发生提供了腐蚀介质环境。

2.3 疲劳破坏断裂分析

金属疲劳破坏可分为3个阶段:(1)裂纹源产生阶段,(2)裂纹扩展阶段,(3)瞬时断裂阶段。疲劳断口宏观上可分为疲劳裂纹源区、疲劳裂纹扩展区和瞬断区。

疲劳裂纹扩展区宏观特征比较光滑并分布有疲劳弧线(即贝纹线)。疲劳弧线是金属疲劳断口最基本的宏观形貌特征,是疲劳裂纹断裂前的宏观塑性变形痕迹[6]。贝纹线是以裂纹源为圆心的平行弧线,凹侧指向裂纹源,凸侧指向裂纹扩展方向。近裂纹源区贝纹线较密,远离裂纹源区贝纹线较稀疏。

瞬断区断口比疲劳裂纹扩展区粗糙,宏观特征如同静载的裂纹件断口。脆性材料断口为结晶状。韧性材料断口在心部呈放射状或人字纹,在边缘区有剪切唇。

裂纹源由晶间腐蚀和应力腐蚀产生。当螺栓受到的应力以静拉应力为主时,开裂以应力腐蚀方式进行,当螺栓受到的应力以交变应力为主时,开裂就以疲劳断裂方式进行。在裂纹扩展区有弧形的贝纹线,最后瞬断区可见剪切唇。

3 结论及建议

通过以上分析认为:U型螺栓的断裂失效是在敏感材料、腐蚀性介质、静拉伸应力和交变应力等因素的共同作用下,发生的晶间应力腐蚀开裂叠加腐蚀疲劳断裂。

腐蚀断裂发生原因如下:

(1)螺栓材质成分未达到06Cr19Ni10不锈钢的标准要求。

(2)螺栓经不恰当的热加工处理,敏化严重,有严重的晶间腐蚀倾向。

(3)螺栓受到静拉应力和交变应力的共同作用。

(4)螺栓工作在沿海工业大气环境中,有Cl,S和O等腐蚀性元素。

建议采取以下防护措施:

(1)在沿海工业环境中应选用抗应力腐蚀和晶间腐蚀的材料,例如:奥氏体-铁素体双相不锈钢、超低碳奥氏体不锈钢304L或316L等。

(2)奥氏体不锈钢加热到1 050~1 100 ℃进行固熔化处理,或者奥氏体不锈钢添加稳定化元素Ti或Nb,并加热到900 ℃以上进行稳定化处理,均可以提高抗晶间腐蚀能力。固熔化处理、稳定化处理后应快速冷却,避免在敏化温度(420~850 ℃)区间长时间停留。

(3)严格按照规范要求紧固螺栓,避免过载和偏载,降低工作应力。零件结构设计尽量简单,避免应力集中。

(4)螺栓表面进行喷丸或滚压处理,可以在螺栓表面产生残余压应力抵消拉伸应力,还可以提高材料的抗疲劳性能。

(5)做好螺栓的防护,对螺栓表面进行涂漆、喷塑等处理,减少螺栓与大气中腐蚀性介质的接触。

(6)对螺栓表面热处理或化学热处理进行表面强化,可以提高抗疲劳能力,例如表面淬火、渗碳和渗氮等。