长短叶片混流式水轮机转轮内部流场数值模拟研究

2020-06-15朱乔琦李佳楠刘小兵

王 宇,朱乔琦,李佳楠,袁 帅,刘小兵

(西华大学流体及动力机械教育部重点实验室,成都 610039)

0 引 言

水轮机组在日积月累的磨损下,过流部件表面的损伤破坏愈发严重,导致机组效率下降,运行安全、稳定性降低,检修周期也因此受到影响,从而造成极大的经济损失。因此分析水轮机在沙水条件下的内部流动状态及泥沙浓度及速度分布是非常有必要的。

随着CFD 技术的不断进步,通过计算机对水轮机内部流动进行数值模拟越来越方便,结果越来越贴近实际情况,这使得沙水条件下水轮机内部固液两相流动特性的研究拥有了更好的理论支持和技术手段。因此,从CFD流体动力学角度出发,研究水轮机过流部件泥沙磨损和流场流动性能,具有良好的研究前景。刘小兵、曾永忠等将CFD仿真模拟与PIV试验相结合,计算了水轮机尾水管内部流动,并与PIV所测的转轮出口尾水管锥段流场分布图进行比对,得出三种不同工况下尾水管内的流动情况[1]。Gohil等利用现有的CFX程序对不同工况下的性能参数进行了分析,研究了混流式水轮机从部分负荷到过负荷的五种不同工况下水头和效率损失的计算结果[2]。赵道利等对转轮上冠型线进行了参数化改造,并对改造后转轮进行CFD仿真分析,得到其能量、空化及过流能力变化特性,总结出上冠型线的改变对水力性能的影响[3]。Teran运用CFD对哥伦比亚阿马梅河某水电站水轮机进行数值模拟,获得磨损率和输出功率之间的相关性。并根据泥沙浓度、流量和磨蚀标准建立了一个运行策略,有效减轻了泥沙磨蚀及效率降低问题[4]。张海库等模拟分析了HLA696水轮机内部沙水流动状况,对固液两相流动机理进行了分析,研究了水力损失规律[5]。李琪飞、李仁年等通过仿真方法求解了引水、导水部件内部固液两相流各项参数,并对其流动机理进行阐述,预估了各过流部件表面的泥沙磨损量及发展规律[6-7]。米紫昊等对混流式水轮机导水机构内部流场进行仿真分析,阐释了导水机构流线、压力以及泥沙浓度分布规律[8-10]。

本文针对HLA542-LJ-275高水头长短叶片混流式水轮机蜗壳进口至尾水管出口的整个内部流道建立模型,借助流体仿真软件CFX,在沙水条件下,定性分析长短叶片水轮机转轮内部泥沙浓度分布及流动特性情况。

1 水轮机三维建模及计算网格的划分

本次研究所选用水轮机的型号为HLA542-LJ-275,其基本参数为:额定水头250 m,额定流量27.58 m3/s,额定转速375 r/min,转轮直径2 750 mm,转轮长、短叶片数均为15,固定导叶数为12,活动导叶数为24。对各过流部件进行三维构型,全流道几何模型见图1。

利用 ICEM 软件进行网格划分,由于流道形状复杂,采用适应性较强的非结构网格,并对近壁面区及速度和压力变化梯度大的区域进行网格加密处理,网格密度为其他区域的5~10倍。将划分好的网格导入 CFX 进行计算,并对网格质量进行无关性检查,选取多个网格数的模拟结果进行对比分析,确保选取的网格质量满足计算精度的要求,同时保证计算速度,将计算结果误差控制在 0.05%以内,各过流部件网格质量均达到0.3以上,蜗壳和尾水管结构相对较简单,网格质量在0.4以上。最终,将常规水轮机全流道网格数确定为14 157 989个,其中长短叶片转轮网格数为5 563 658个。

2 数值模拟

2.1 湍流模型及多相流模型

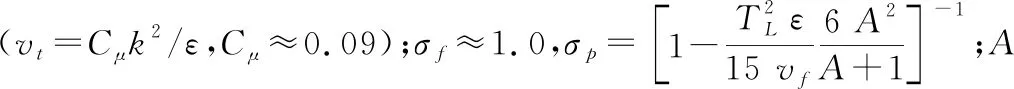

选取时选用N-S方程为基本控制方程。在水电站运行过程中,水轮机内部流体流动状态为湍流流动,雷诺数较高,湍流模型选用标准k-ε湍流模型[11],该模型是目前工程和科研研究使用频率最高的湍流模型,经济性好,精度合理。具体方程如下。

液体相连续方程:

(1)

固体相连续方程:

(2)

液体相动量方程:

(3)

固体相动量方程:

(4)

湍动能k方程:

GK+Gb-φfρfε-YM+Sk

(5)

湍动能扩散率ε方程:

(6)

2.2 边界条件设置

将水轮机全流道网格输出为CFX格式,导入ANSYS CFX软件,设置其各项物理定义及参数。

(1)设定进口边界。采用速度进口边界,假设来流与进口边界成90°,速度均匀,大小等于蜗壳进口流量除以进口断面面积。

(2)设定出口边界。采用压力出口边界,压力值由吸出高度决定,方向垂直于出口面。

(3)设定壁面边界。壁面均采用无滑移边界。

(4)域间交界面。水轮机属于旋转机械,域间相重面选定为interface。转轮与座环和尾水管间交界面设置为冻结转子。

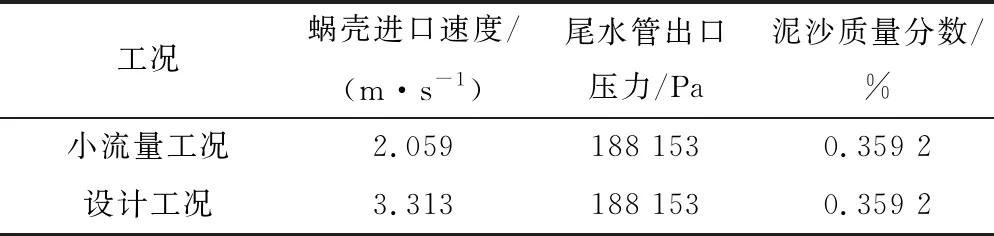

进出口边界条件如表1所示。

表1 进出口边界条件Tab.1 Import and export of boundary conditions

3 水轮机沙水流动数值计算结果分析

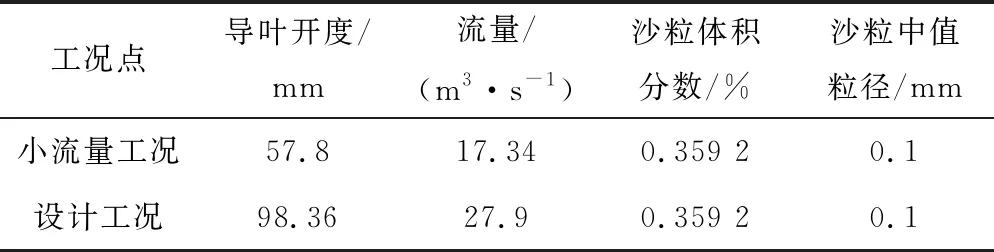

本研究选用ANSYS CFX计算分析软件对某电站长短叶片混流式水轮机转轮内部流场进行了三维两相流动数值模拟,分别考虑该水轮机在给定泥沙参数下,两种典型工况的流动特性,两种工况的计算参数如表2所示。

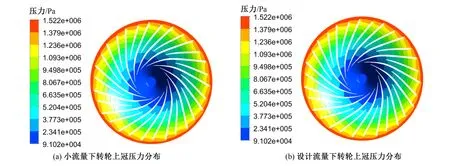

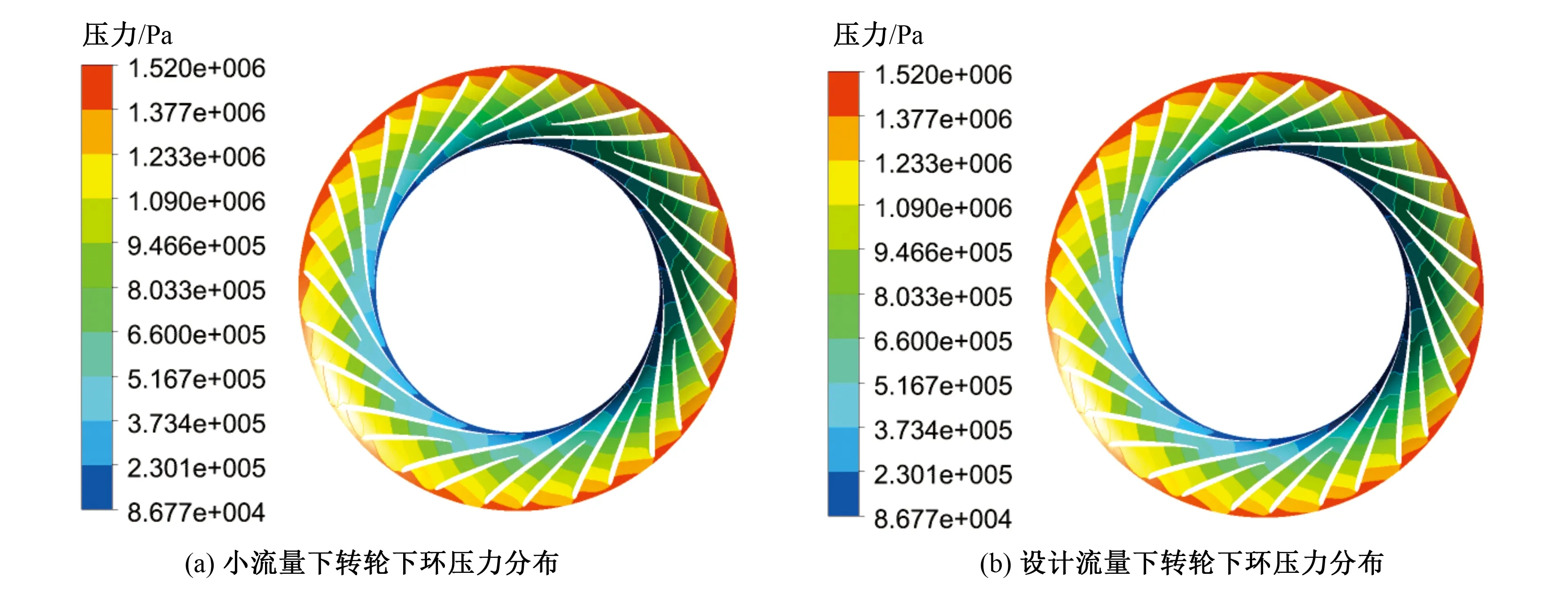

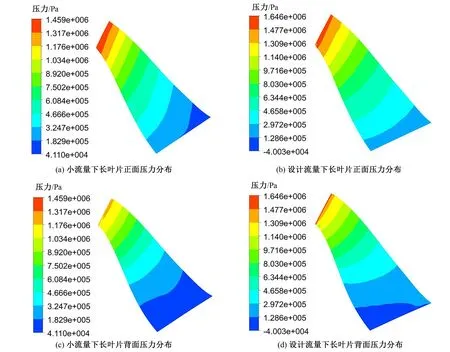

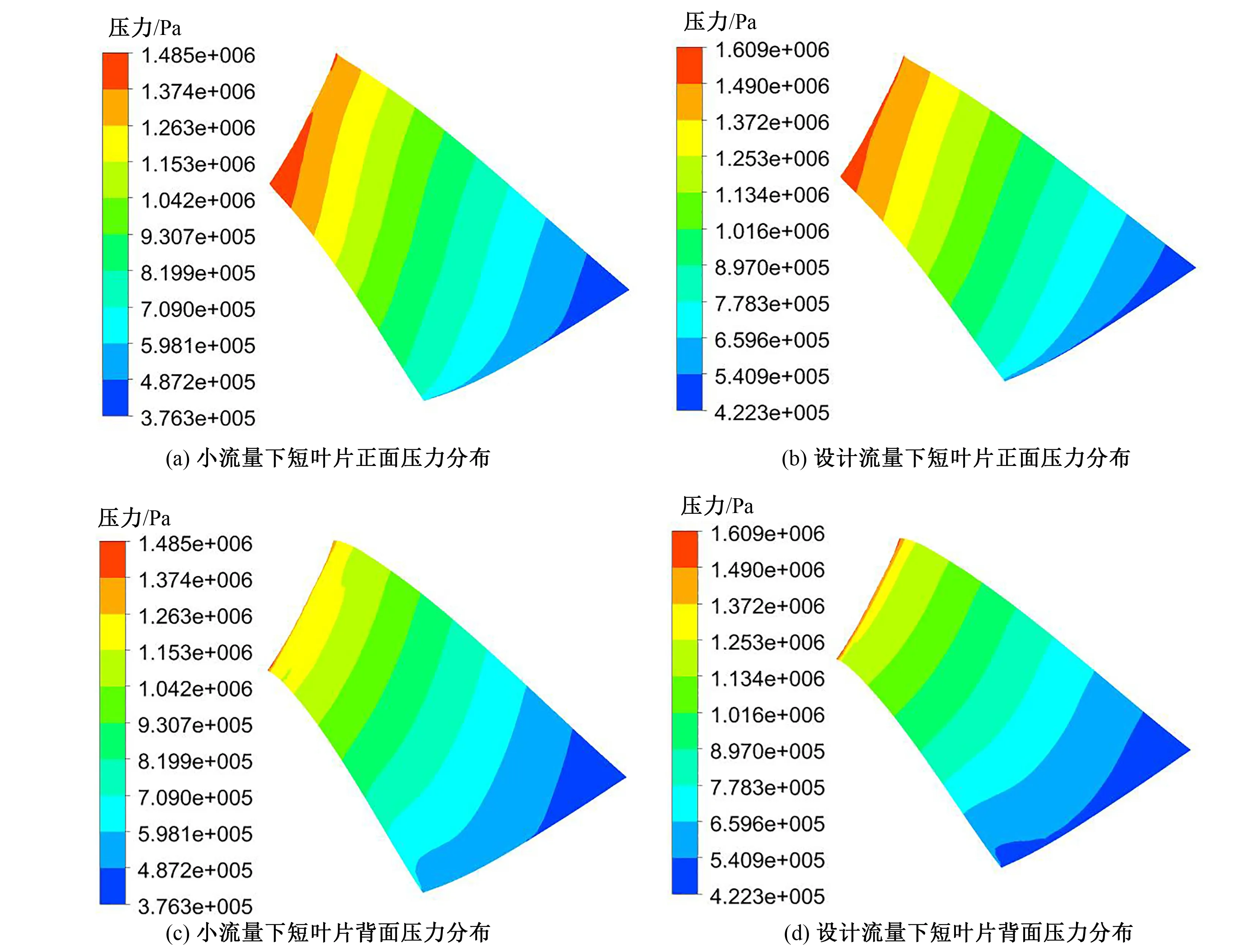

3.1 两种工况下压力对比

两种工况下,转轮压力分布可看出,转轮上冠和下环压力分布均匀,由圆心向外稳步增加。转轮长、短叶片的正、背面压力值由叶片头部至尾部均匀过渡,逐步降低,压力梯度线基本平行。最低压力均出现在转轮各流面出口处,是由高速水流造成的,长叶片背面出水边的低压区比正面范围更广,压力更低,是发生空化的高概率区域。小流量工况下压力峰值均位于叶片头部,长叶片压力范围相较于设计工况下更广泛。设计流量工况下,压力峰值均位于叶片进口,负压区位于长叶片出口靠近下环附近,长叶片低压区相较于小流量工况更小,短叶片背面低压区略高于小流量工况下,空化性能较好。如图2-5所示。

表2 各工况计算参数Tab.2 The grids number of Francis turbines and each components

图2 两种工况下转轮上冠压力分布Fig.2 Pressure distribution of upper crown of runner under two working conditions

图3 两种工况下转轮下环压力分布Fig.3 Pressure distribution of the lower ring of the runner under two working conditions

图4 两种工况下长叶片压力分布Fig.4 Pressure distribution of long blades under two working conditions

图5 两种工况下短叶片压力分布Fig.5 Short blade pressure distribution under two working conditions

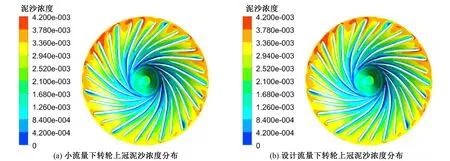

3.2 两种工况下泥沙浓度对比

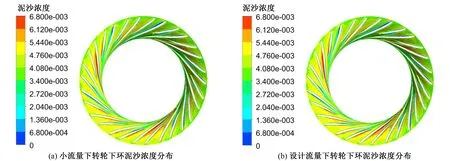

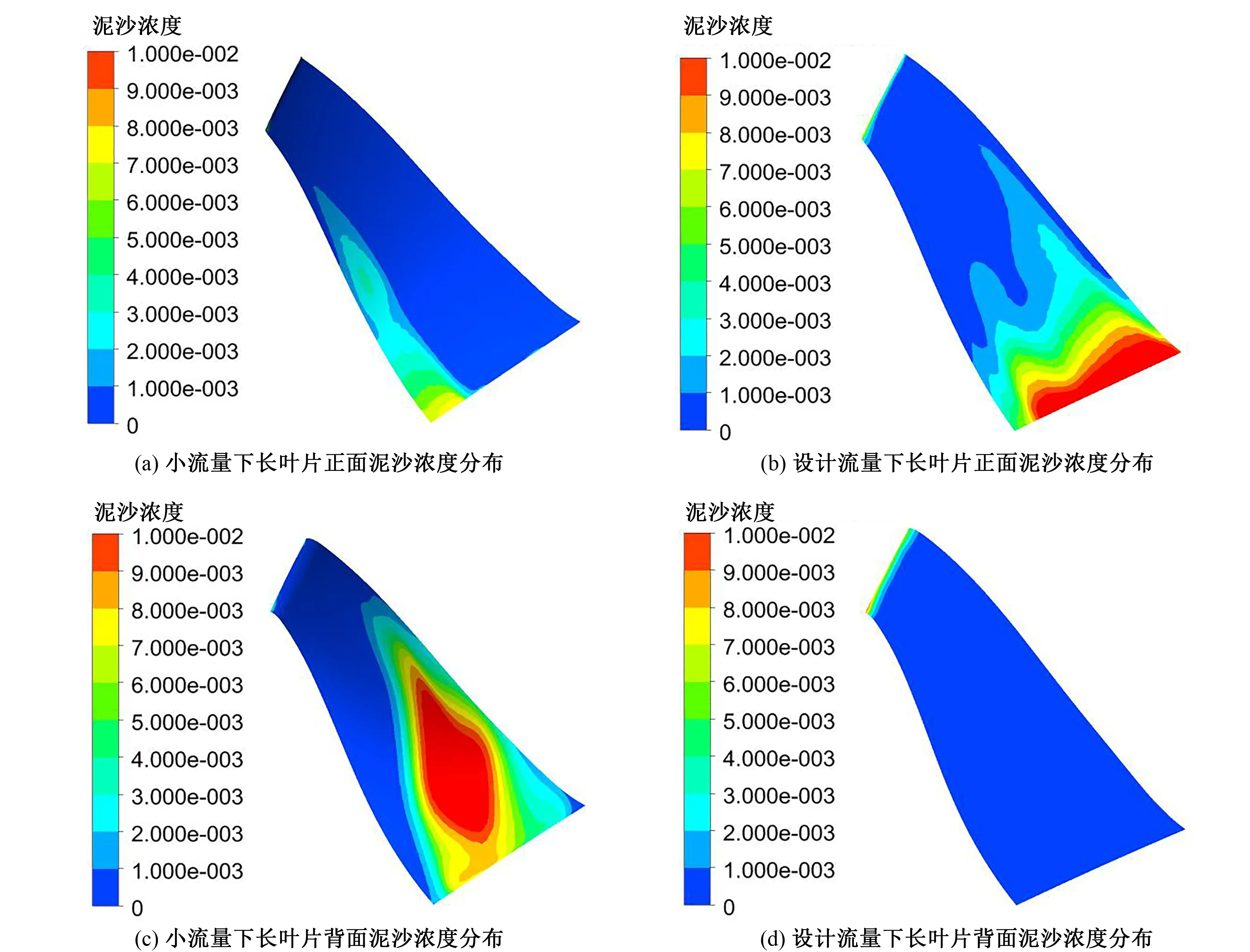

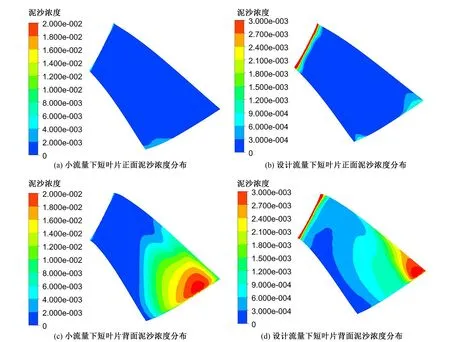

转轮上冠和下环泥沙浓度分布较均匀,未出现大范围紊乱。小流量工况下,长叶片正面泥沙浓度较高处主要集中于叶片出口与下环相邻处,背面泥沙分布呈涡旋状,背面中心泥沙浓度较高,可认为是正背面压差造成的附加流动致使泥沙直接撞击在叶片的中部,同时由于水流流速较小造成该处绕流不充分,使得在叶片中部泥沙含量较周边较高,故可认定小流量工况下,长叶片背面磨蚀主要分布在叶片中部及受撞击脱流影响的出口段含沙部分。短叶片正面泥沙浓度较低,在出水边接近下环位置有少量泥沙聚集,背面以出水边靠近上环20%处为圆心,泥沙浓度由高到低向外扩散,叶片中部上环处高泥沙区可以认为是收到不充分绕流影响造成的泥沙淤积,叶片出口段下环处作为主要高泥沙区可认为是收到重力作用及流速过小造成的绕流不充分。故小流量工况下短叶片背面下环出口处泥沙磨损比较严重。设计流量工况下,长叶片正面泥沙浓度较高处主要集中于叶片出口,并向叶片中部呈现梯度式减小,背面泥沙主要集中于头部,其余位置泥沙含量较低,分布均匀。短叶片正面泥沙主要聚集于叶片头部及出水边上下两端,背面泥沙分布除叶片头部及出水边靠近下环较高外,其余位置含量较低,如图6-9所示。

图6 两种工况下转轮上冠泥沙浓度分布Fig.6 Sediment concentration distribution in the upper crown of the runner under two working conditions

图7 两种工况下转轮下环泥沙浓度分布Fig.7 Distribution of sediment concentration in the lower ring of the runner under two working conditions

图8 两种工况下长叶片泥沙浓度分布Fig.8 Sediment concentration distribution of long blades under two working conditions

图9 两种工况下短叶片泥沙浓度分布Fig.9 Sediment concentration distribution of short blades under two working conditions

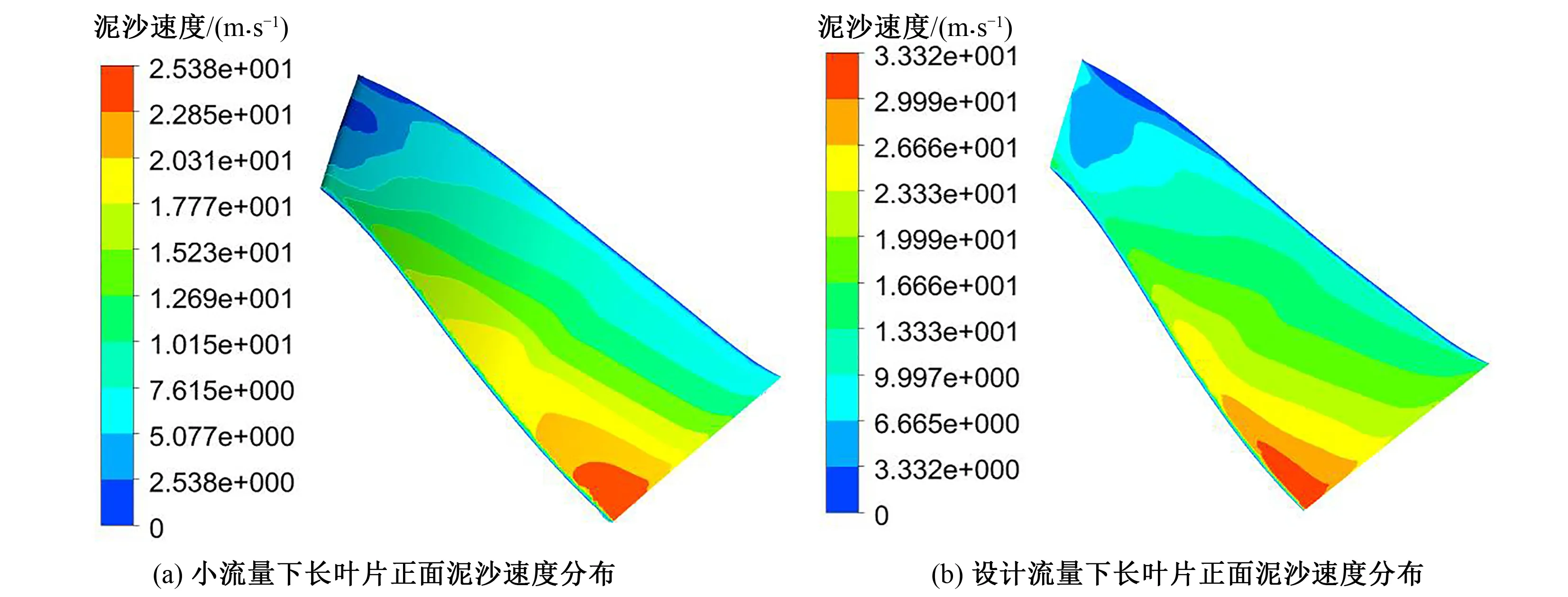

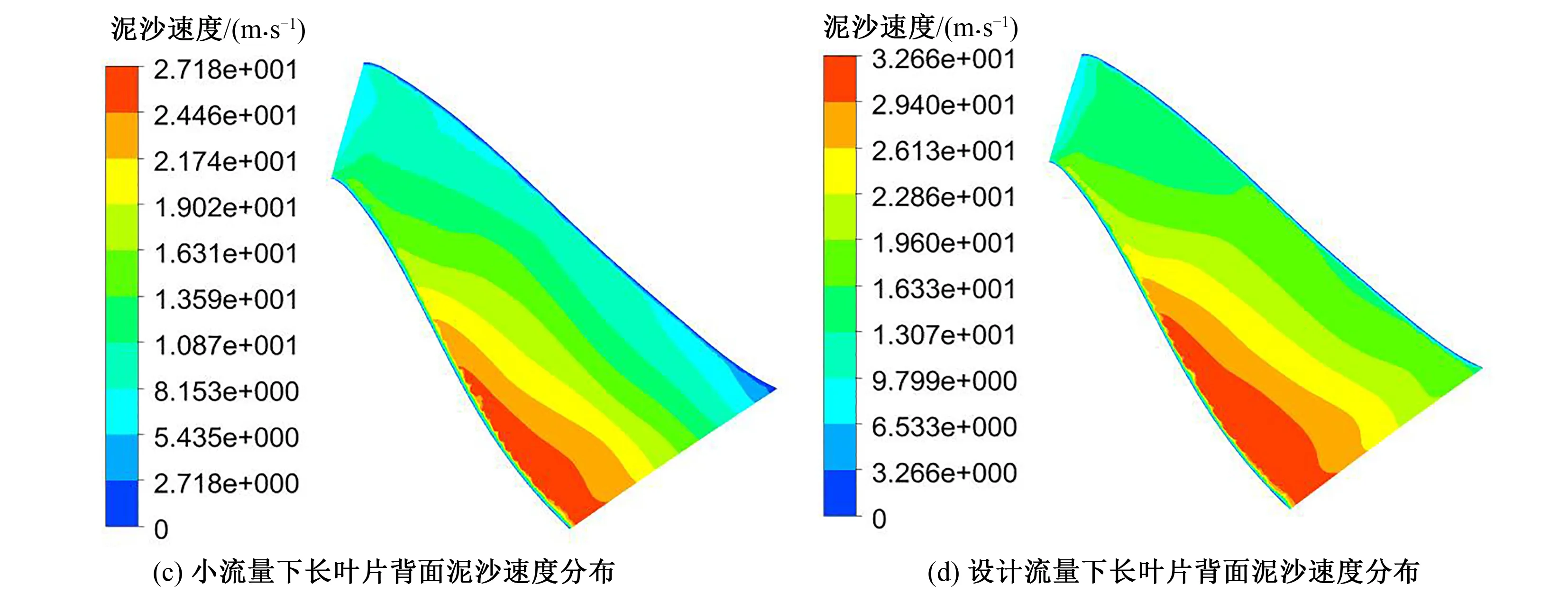

3.3 两种工况下泥沙速度对比

长、短叶片正面及背面泥沙速度分布相似,均在出水边与下环相邻附近到达最高,并从此处向上扩散,均匀降低,速度等值线基本平行。在长、短叶片正面头部区域有少量低速区域,这可能是由于泥沙撞击叶片头部,部分泥沙颗粒脱落,速度骤降。总体上看,小流量和设计流量下长短叶片泥沙速度分布相似,但是设计流量下的泥沙速度高于小流量工况,长叶片小流量工况下最大泥沙速度为27 m/s,设计流量工况下长叶片最大泥沙速度为33 m/s,要高于短叶片。长、短叶片背面的泥沙速度要高于正面,由此可得,相较于小流量工况,设计流量工况下长叶片泥沙磨损更为严重。两种工况下叶片背面磨损高于正面。如图10-11所示。

4 结 论

本次研究通过对某电站备选机型HLA542-LJ-275长短叶片混流式水轮机转轮内部流场进行数值模拟,得到沙水条件下转轮内部流动情况。主要研究成果如下:

(1)标准k-ε湍流模型的计算结果较好地揭示了固液两相流混流式水轮机内部沙水的流动规律。这对于水轮机的防护具有一定指导意义。

(2)得到了小流量、设计流量工况下水轮机转轮内部流动情况,数值结果表明在两种工况下,最低压力均出现在转轮各流面出口处,叶片尾部区域为最低压力区,是发生空化的高概率区域。

(3)在两种工况下,泥沙速度均在出水边与下环相邻附近到达最高,在此区域泥沙浓度分布也较高,可以预估水轮机运行时转轮内主要磨损位置是进、出水边及叶片下侧三角区。对比两种工况,设计工况下转轮长短叶片表面泥沙速度明显高于小流量工况,这说明设计工况下,转轮长短叶片磨损更为严重。

□

图10 长叶片泥沙速度分布Fig.10 Velocity distribution of sediment in long blades