基于双缸耦合原理的阀控式能量回收系统原理设计与仿真分析

2020-06-14张晓雨张希建张建中翁晓丹

孙 毅,张晓雨,张希建,张建中,翁晓丹,

(1.浙江工业大学 机械工程学院,浙江 杭州 310014; 2.浙江工业大学 海洋研究院,浙江 杭州 310011; 3.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

小型反渗透海水淡化设备可有效地解决海岛、船舶、游艇等沿海地区分散式小规模的海水淡化需求[1]。降低反渗透海水淡化能耗问题是小型海水淡化设备的关键技术之一,能量回收技术通过高压浓海水的压力交换实现能量回收利用,可有效降低能耗[2]。目前常用的正位移式能量回收装置体积大、成本高,且使用时需另配置压力提升泵,不适于应用在小型海水淡化装置。

国外能量回收装置技术研究起步较早,Clark pump是开发较早的自增压能量回收装置,其合理调节有杆与无杆腔的容积,增压海水压力可达到反渗透膜工作压力要求[3];iSave是目前将能量回收装置与增压泵耦合较成功的产品,将能量回收装置、高压容积式增压泵和电机马达集成耦合[4];德国KSB公司研发的SALINO压力中心,将电机、高压泵、增压泵和能量回收装置集成设计,可满足中小型反渗透海水淡化装置系统工作需求[5]。上述国外产品由于价格较高,不适宜用于我国小型海水淡化装置。

国内Liu等[6]设计了一种全旋转阀式能量回收装置,通过电机带动曲轴旋转来实现增泄压完成能量回收过程。张瑞等[7]基于动网格的方法,对偏载工况下液压缸的双向流固耦合进行了分析,建议在液压缸偏载分析设计中采用流固耦合的方法,或适当增大稳态分析结果的安全系数。吴杏等[8]分析液压缸脉冲式激振过程,建立了液压缸两腔压力和流量的波动方程,得到了液压缸液腔压力呈周期性变化。近几年能量回收装置一体化设计逐渐成为海水淡化工艺研究的热点[9],但大部分研究仍处于理论阶段,并存在系统流量与压力波动等问题,还未投入商业化应用。

基于双缸耦合原理介绍了一种集成压力提升与能量回收技术的双缸耦合阀控式能量回收装置,重点对能量回收回路和电动推杆压力补偿设计,通过AMESim仿真验证了经压力提升与耦合后,反渗透膜压力与流量的稳定性。

1 小型反渗透海水淡化工艺

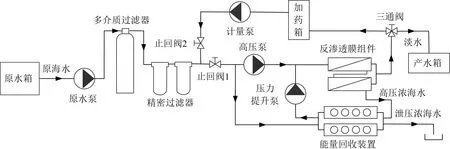

小型反渗透海水淡化装置工艺流程[10]如图1所示。装置正常工作时,止回阀1打开、止回阀2关闭,三通阀通向右侧产水箱,原水泵抽取原海水经多介质过滤器和精密过滤器过滤后分成两路:一部分原海水进入高压泵,经过高压泵直接加压流入反渗透膜组件;另一部分原海水进入能量回收装置,经过能量回收装置中高压浓海水与电动推杆压力交换加压后,流入反渗透膜组件。反渗透膜组件产出的淡水流入产水箱,未通过反渗透膜的高压浓海水流入能量回收装置与原海水进行压力交换,压力交换后高压浓海水变为泄压浓海水流出装置。

图1 小型反渗透海水淡化装置工艺流程

当需要清洗反渗透膜时,调节三通阀使其通向加药箱一侧,打开止回阀2,计量泵将加入清洗药物的淡水打入反渗透膜,完成清洗工作。小型反渗透海水淡化装置配有控制模块,可对不同工作模式进行切换,实时监测和调节反渗透系统各部分工作参数[11]。

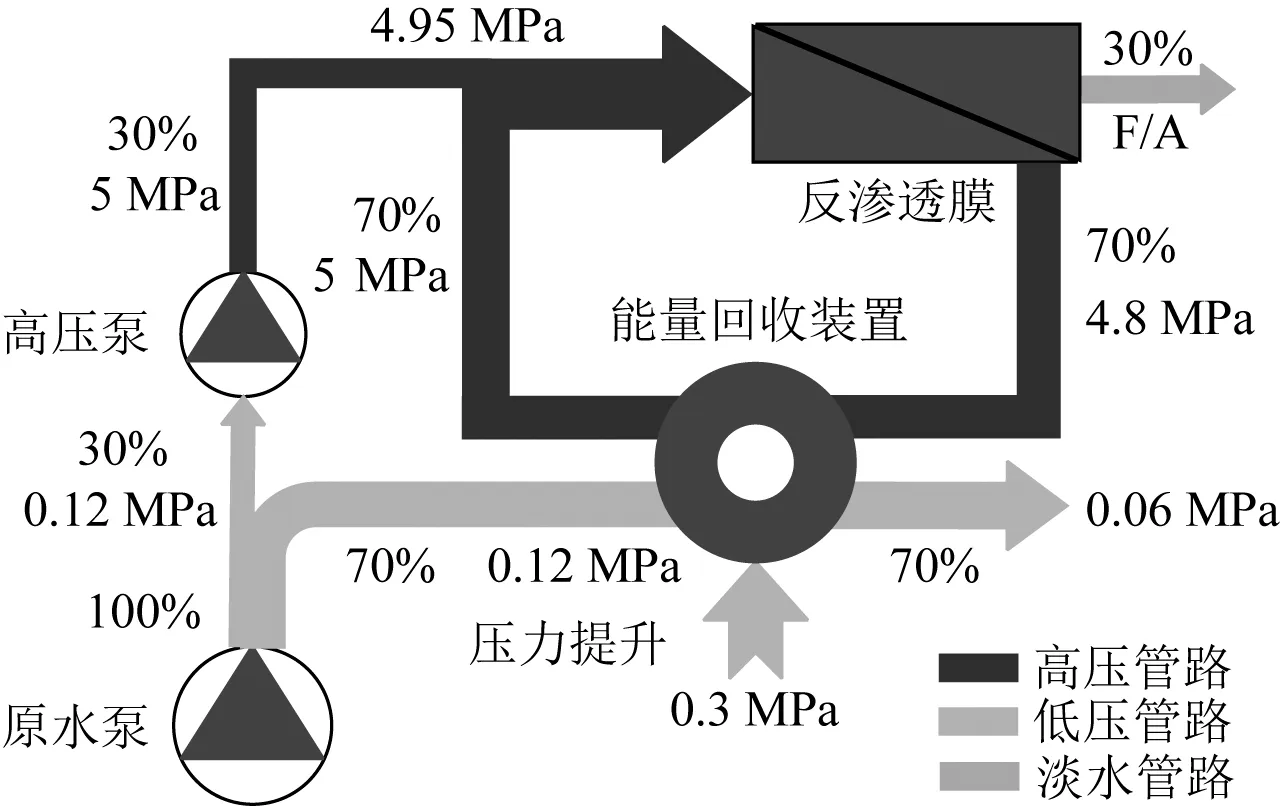

小型海水淡化装置系统回收率一般较低[12],参照《陶氏反渗透和纳滤膜元件产品与技术手册2016年V2版》,文中所涉及的小型海水淡化装置的两支反渗透膜组件串联连接,淡水系统回收率为30%,总进水量2 600 L/h,淡水产水量780 L/h,高压海水进入反渗透膜组件工作压力5.0 MPa。根据纳滤膜厂商提供的技术参数可知,通过两段纳滤膜元件的压力损失不超过0.18 MPa[13],液压缸内高压浓海水将压力能传递给原海水时,部分能量转化为原海水的动能,期间压力损失约为0.12 MPa[14]。因此,如小型海水淡化装置不安装压力提升泵的情况下,通过上述分析可知在能量回收装置环节需对其进行约0.3 MPa的压力提升,小型反渗透海水淡化装置工艺节点参数如图2所示。

图2 小型反渗透工艺各节点的压力与流量值

2 反渗透双缸耦合阀控式能量回收装置

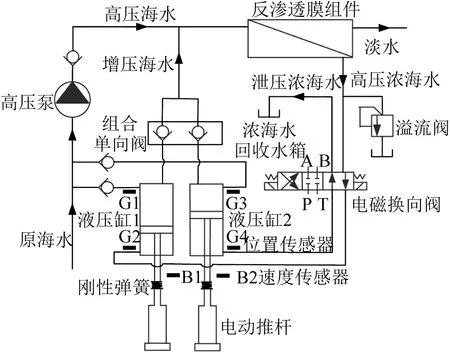

反渗透双缸耦合阀控式能量回收装置系统构成如图3所示,与活塞杆连接的电动推杆为增压海水二次增压提供压力补充,通过控制电磁换向阀的换向等待时间,对两缸增压开始与结束阶段压力进行补偿耦合,配合刚性弹簧、电磁换向阀等辅助设备,避免了流入反渗透膜增压海水压力与流量的波动。

反渗透双缸耦合阀控式能量回收系统的增压过程循环工作周期T可分为三个时间阶段,即增压开始充压耦合阶段T1、稳定增压阶段T2和增压结束充压耦合阶段T3,其中泄压过程时间与稳定增压阶段T2时间相同,液压缸稳定工作时的压力变化如图4所示。

图3 反渗透双缸耦合阀控式能量回收系统构成

图4 液压缸耦合工作压力简图

在增压开始充压耦合阶段,电磁换向阀阀芯处于右侧,液压缸1内充满原海水(压力Psi),处于底端的活塞受到高压浓海水压力与电动推杆推力开始做加速运动,液压缸1输出增压海水压力Pso与流量逐渐增加;在稳定增加阶段,液压缸1中的活塞到达下端位置传感器G2时,所受到的黏性阻力与受到活塞的推力相等,电动推杆达到额定推力,活塞基本以匀速向上运动,液压缸1输出增压海水压力Pso与反渗透膜工作压力P0相等;在增加结束充压耦合阶段,活塞运动到上端位置传感器G1时换向阀换向,液压缸1下端自带排气装置由关闭状态变为开启状态(如图5所示),此时换向后活塞下端泄压海水受自重流出,电动推杆将继续推动活塞向上做减速运动。

图5 液压缸排气装置

当活塞到达液压缸1顶端时,速度传感器B1检测到活塞杆速度(即活塞)为零,由于电动推杆传动形式为滚珠丝杠传动即无自锁,活塞受原海水压力Psi与自重开始向下加速运动,从而实现快速泄压。其中在液压缸1处于增压开始充压耦合阶段时,液压缸2处于增压结束充压耦合阶段;液压缸1处于稳定增压阶段时,液压缸2处于泄压阶段;液压缸1处于增压结束充压耦合阶段时,液压缸2处于增压开始充压耦合阶段。双缸循环协同工作,不间断地为原海水增压。

在电磁换向阀的阀芯完全开启与关闭的过程中会有一段等待时间,使得双缸增压开始与结束时的充压耦合阶段的时间得以延长,进一步减弱了由于活塞冲击所带来的压力与流量的脉冲问题。在反渗透组件与电磁换向阀间的高压浓海水的管路中,安装了一个溢流阀,可及时溢流出未能全部流过电磁换向阀的高压浓海水,有效解决了高压浓海水管路的憋压问题。

3 双缸压力耦合与补充过程动态特性

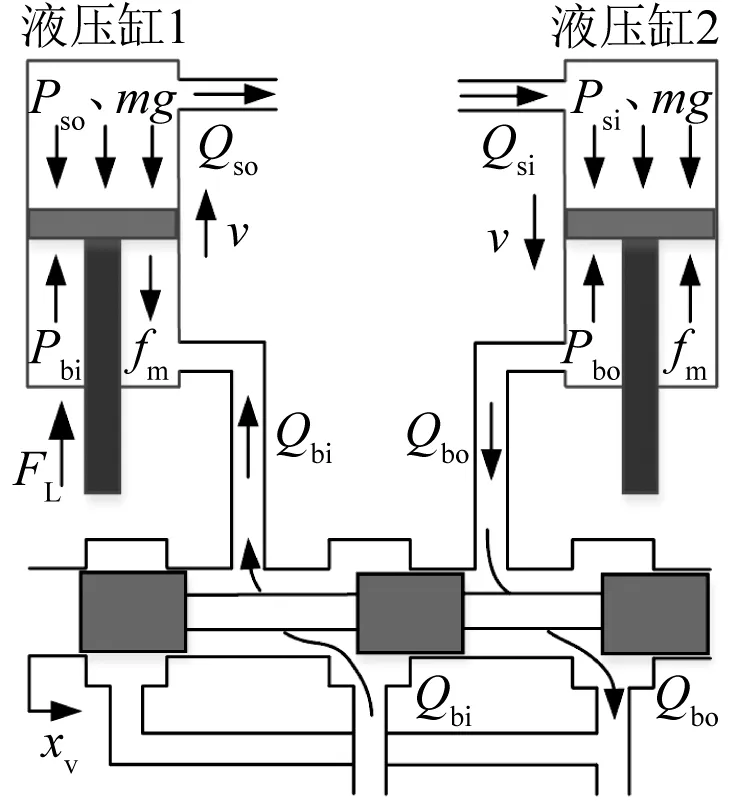

为研究液压缸耦合阶段的压力特性变化,需建立液压缸压力交换过程动态模型[15-16],对其不同阶段压力与流量变化进行理论分析。压力补充与耦合过程的受力模型如图6所示,其中推杆作用在活塞上的推力为FL,活塞和活塞杆折算到活塞上的总质量为m,活塞与缸筒内部的摩擦力为fm,活塞竖直方向运动速度为v,电磁换向阀阀芯的位移为xv,液压缸无杆腔活塞面积为A1,有杆腔活塞面积为A2,增压海水压力为Pso,流量为Qso,低压原海水压力为Psi,流量为Qsi,高压浓海水压力为Pbi,流量为Qbi,泄压浓海水压力为Pbo,流量为Qbo。

图6 液压缸压力补充与耦合过程受力模型

3.1 增压过程压力补充受力分析

左侧液压缸1在进行增压过程时,在增压开始充压耦合阶段,活塞加速度方向竖直向上,除了图6中所标明的活塞组件受到的摩擦力与重力,还受到向下的流体黏性阻力和惯性力的作用,该过程动力方程为:

(1)

式中:g为重力加速度,B为活塞的黏性阻尼系数。

在稳定增压阶段,该阶段活塞加速度基本可看作为零,并以最大速度vmax向上运动,该过程动力方程为:

A2Pbi+FL-A1Pso=Bvmax+fm+mg

(2)

在增压结束充压耦合阶段,活塞加速度方向竖直向下,因为该阶段有杆腔的泄压浓海水已流出,不再受高压浓海水压力作用,同时还受到向下的黏性阻力与惯性力的作用,该过程动力方程为:

(3)

在忽略液压缸密封处泄露的情况下,液压缸1无杆腔增压海水与有杆腔高压浓海水流量的连续性方程[17]为:

(4)

(5)

式中:C0为缸体的内漏系数,βe为水的体积弹性模量,V为液压缸无杆腔增压海水有效总体积,Cd为换向阀阀口流量系数,w为换向阀节流口面积梯度,ΔP1为高压浓海水经过换向阀时流体的压力损失。

3.2 泄压过程动态受力分析

右侧液压缸2在进行泄压过程中,泄压过程开始时,活塞仅受到原海水的压力与活塞组件的重力作用,加上图6中所标明的活塞组件受到的摩擦力与重力,还受到向下的流体黏性阻力和惯性力的作用,因此活塞会先向下经历一段加速运动,该过程动力方程为:

(6)

当流体黏性阻力增加到一定值时,活塞将受力平衡,匀速向下运动,该过程的动力为:

A1Psi-A2Pbo=Bv+fm-mg

(7)

在忽略液压缸密封处泄露的情况下,液压缸2无杆腔增压海水与有杆腔高压浓海水流量的连续性方程[17]为:

(8)

(9)

式中:ΔP2为泄压浓海水经过换向阀时流体的压力损失。

4 能回装置的动态耦合过程的仿真分析

4.1 仿真概念模型

利用AMESim中液压库和HCD库建立液压仿真模型,分别用两个水泵来代替能量回收系统两液压缸输入端口的流量源,出口处各加入一个溢流阀,防止管路流量过大,导致结果失效。高压海水入口处与增压海水出口处各连接一个节流减压阀,用以模拟反渗透膜工作时的压力损失[18-21]。两个带限位质量块的液压缸分别连接一个推力单元,推力单元与三位四通换向阀利用阶段控制信号源控制,概念模型如图7所示。

设置能量回收系统回路的元件参数,电磁换向阀完全关闭到完全开启所用等待时间为1.4 s,即两液压缸压力耦合时间T1与T3为0.7 s。原水泵与高压泵的马达转速分别为130.0 r/min和124.8 r/min,其中两液压缸的内径100 mm,活塞杆直径20 mm,增压海水单向阀的开启压力设置为0.4 MPa,原海水口单向阀的开启压力设为0.04 MPa。

图7 能量回收系统仿真概念模型

4.2 结果与分析

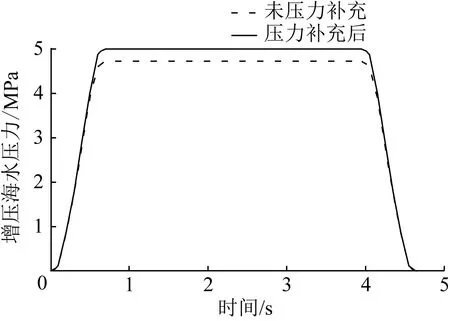

运行仿真后得到各模块参数仿真结果,在增压过程液压缸稳定增压时,活塞的运动速度可达0.172 m/s,其中稳定增压所用时间T2为3.25 s,液压缸无杆腔增压海水压力变化如图8所示。

图8表明,在增压过程中,增压海水压力呈现迅速增加、稳定、迅速降低变化过程,在加入电动推杆压力进行补偿后,液压缸出口压力从4.6 MPa提升到目标压力5.0 MPa,单液压缸压力提升后的增压海水压力能够达到设计要求。

图8 增压海水压力变化

图9 增压海水压力耦合过程

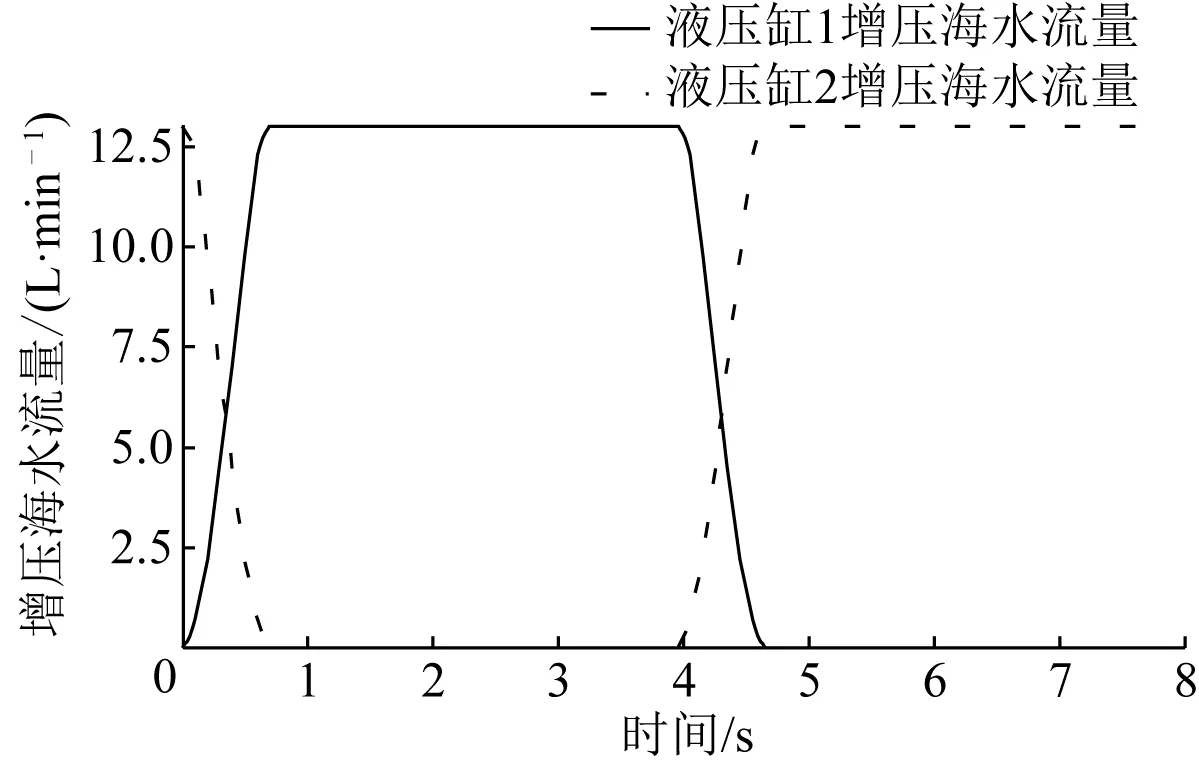

图9表明,在压力耦合阶段,两液压缸压力变化较为平稳,其中前0.70 s压力耦合阶段由液压缸1中高压浓海水和两液压缸推杆与原海水进行压力交换;0.70~3.95 s液压缸1中的高压浓海水推杆与原海水进行压力交换;3.95~4.65 s液压缸2中的高压浓海水和两液压缸推杆与原海水进行压力交换,压力耦合效果相对平稳。图10表明,增压海水流量耦合与压力耦合过程相似,其耦合过程中不同阶段所用时间也完全相同,稳定增压时流量为13.0 L/min。

图10 增压海水流量耦合过程

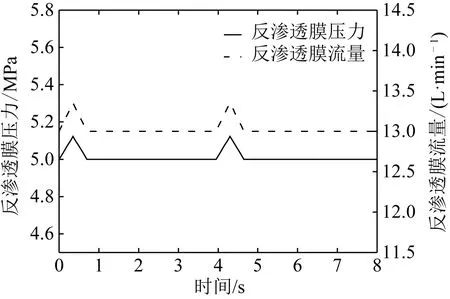

图11 反渗透膜工作压力与流量

图11表明,经过双缸压力补充与耦合后,反渗透膜组件的工作压力与流量基本保持稳定,其流量基本稳定在13.0 L/min,压力稳定在5.0 MPa。在压力耦合阶段依然存在微弱的压力与流量波动,在装置的设计中,电动推杆与活塞杆间安装有缓冲弹簧结构,能进一步减弱双缸压力耦合引起的压力与流量波动。

5 结 语

基于双缸压力耦合原理,设计了一种反渗透工艺压力稳定的阀控式能量回收一体化系统,重点分析了液压缸不同时间段的压力耦合过程,根据流体仿真结果得到以下结论:

1)在阀控式能量回收系统中引入电动推杆结构,代替压力提升泵为增压海水二次增压补偿。通过调节换向阀换向等待时间,对双缸增压过程进行压力耦合控制,提出了一种满足反渗透膜工作压力要求,并能有效避免反渗透膜工作压力与流量波动的能量回收一体化方法。

2)设计了一套适用于能量回收一体化系统的小型反渗透海水淡化工艺,根据相关标准和工艺参数,对小型反渗透海水淡化系统进行节点压力与电动推杆补偿压力分析计算,优化了反渗透系统工作参数值。

3)通过AMESim软件对能量回收装置的压力补充及耦合过程进行仿真分析,结果表明在活塞杆的电动推杆补偿推力后,增压海水的压力可以提升到5.0 MPa的反渗透膜组件目标压力,同时反渗透膜压力与流量基本保持稳定。