不同径长比管道车静止在管流中的壁面应力分析

2020-06-12杨小妮马娟娟李永业孙西欢

杨小妮,马娟娟,李永业,孙西欢,3

(1.太原理工大学 水利科学与工程学院,太原 030024;2.太原理工大学 现代科技学院,太原 030024;3.晋中学院,山西 晋中 030600)

0 引 言

管道车水力输送,是指管道车在管道中借助水流的动力,运输物料的过程。管道车在管流中的动力学特性研究对工业生产有重要的影响,例如:石油和煤炭的运输以及一些对管道有腐蚀的液体的输送。管道车借助圆管水流的动力输送物料的过程中,在圆管内壁和管道车外壁之间产生缝隙流,即动边界同心环状缝隙流,该流场必然会在管道车的壁面产生壁面切应力。壁面切应力的大小和方向对管道车水力输送过程中管道车的运输速度、管道系统的能耗损失以及管道车材料的选择有重要的意义。

目前针对环状缝隙流的研究主要集中在缝隙流场的流速和压力特性的研究以及动边界的运行速度的理论研究和模型验证。早在20世纪末,就有大量的学者对此做了系统的研究,而且主要集中在理论研究方面。Kroonenberg H H[1]通过理论推导得出同心环状缝隙流中动边界的平均速度和动边界两端的压降变化情况,并对其进行了试验的验证。Charles M E[2]分别估算了同心环状缝隙流为层流和紊流两种状况下的动边界的运行速度及缝隙流的速度,并对这两种流态条件下的动边界的运行速度和管流的平均速度进行比较,得出动边界的运行速度总是超过管道流体的平均速度。Tomita Y[3]等在动边界上建立动坐标系,通过理论推导也得出动边界的运行速度总是大于水流的平均速度,并进行了物理试验验证。Latto B和 Chow K W[4]讨论了不同缝隙比对速度比Rv、压降比Rp以及单位能量损失的影响。Michiyoshp I和Nakajima T[5]根据Reichardt的动量涡扩散系数表达式和Nikurads的圆管混合长度表达式,计算了缝隙流的速度分布、摩擦系数以及动边界两端牛顿流体的混合长度和涡流扩散系数。J Nouri等[6]通过试验测得同心环状缝隙流的流体速度、雷诺应力等情况。进入21世纪,随着计算机技术的日臻成熟,推动了计算流体力学(CFD)领域进一步发展。Quadrio M[7]首次利用N-S方程采用数值模拟的方法模拟了同心环状缝隙流场的水流特性;Mohamed F Khalil等[8]分别利用3种模型(Baldwin-Lomax model、k-e和k-w)对同心环状缝隙流的流场进行数值模拟和结果对比。Asim T等[9]通过CFD模拟了不同缝隙宽度和长度的压降变化情况。

但无论是物理试验还是数值模拟,有关同心环状缝隙流中流体对边界的应力分布情况鲜有研究。仅有少数学者仅有少量简单理论的阐述。因此,本文通过理论推导和物理试验两种方式来探究同心环状缝隙流中流体对边界的应力分布情况。以期对进一步完善同心环状缝隙流的相关理论提供一定的参考。

1 理论分析

1.1 缝隙流态判别[10]

一般流动,用雷诺数Re=ρVL/μ来判断流动状态,L为特征尺度。对于环状缝隙,特征尺度可用等效直径dH表示。

(1)

式中:Dp为管道内径;Dc为管道车外径。

同心环缝的临界雷诺数Rec为1 100。经计算,该试验条件下所有的缝隙流态均为紊流。

1.2 壁面切应力计算

对于圆管中不可压缩、充分发展的紊流,我们可以通过动量方程计算摩阻流速u*,求解管道车壁面的切应力[11]。

(2)

(3)

(4)

(5)

(6)

平均速度可以通过下面的多项式拟合得到管道车的近壁数据[12]。

(7)

2 试验安排

图1为试验的管道系统图,管道系统由壁厚为5 mm的有机玻璃管、15 mm厚的有机玻璃法兰盘、电磁流量计、投放装置和接收装置组成。本次试验的试验装置包括用于测量缝隙流流场的激光多普勒测速系统(LDV)和测量缝隙流对管道车壁面正应力的测力系统(见图2)。

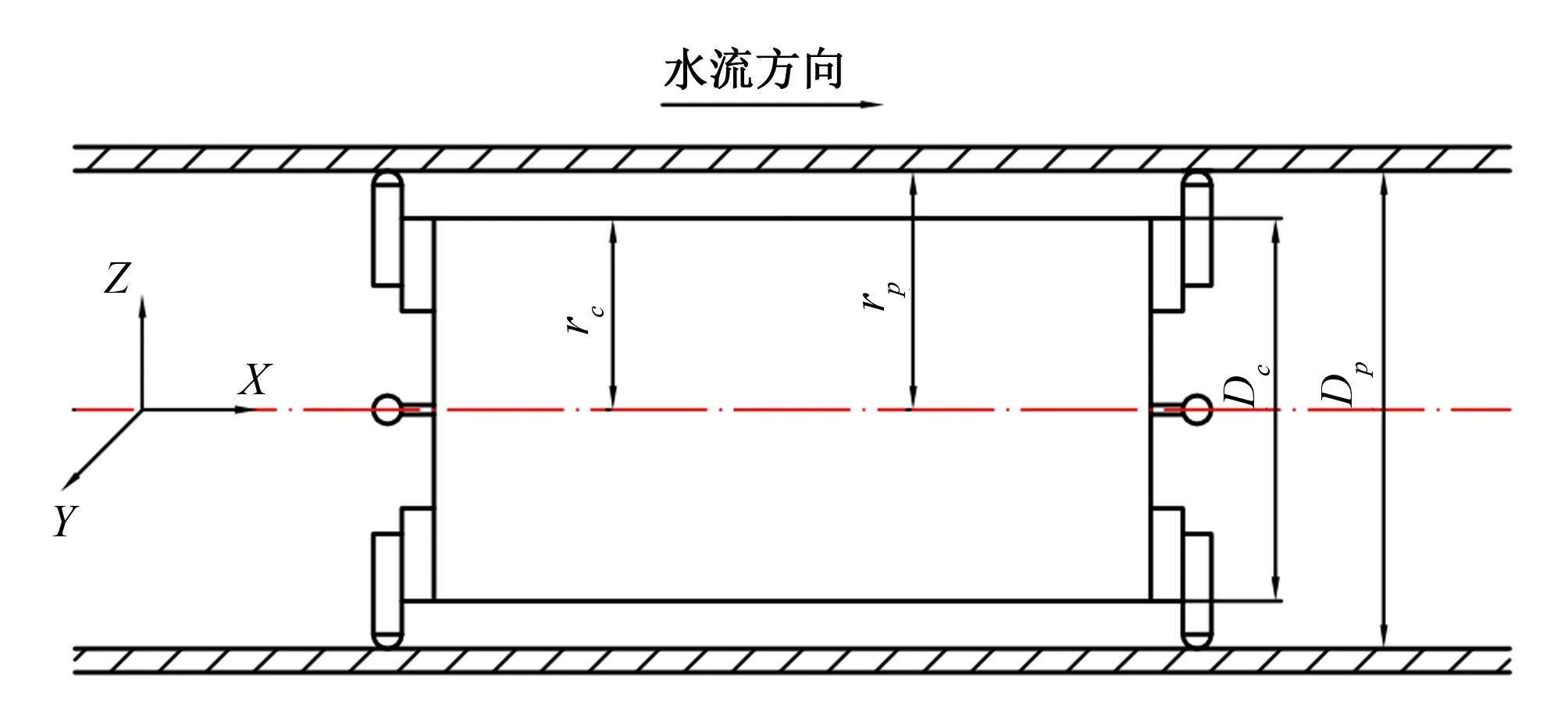

图1 管道车运输系统坐标系Fig.1 The system of piped carriage coordinate

1-离心泵;2-闸阀;3-流量计;4-投放装置;5-制动装置;6,12-直管段;7-方形水套;8-LDV;9-管道车;10-法兰;11-弯管;13-水箱;14-稳流栅板图2 试验系统结构图(单位:mm)Fig.2 Layout sketch of experiment facilities

2.1 激光多普勒测速系统(LDV)

为了测到缝隙流的三维速度,根据坐标支架的内置坐标,沿水流方向为X轴,垂直于X轴且位于同一水平面的方向为Y轴,根据右手螺旋,垂直于水平面的方向为Z轴,如图1所示。测试过程中同时使用两个激光探头,水平探头发射的绿光和蓝光分别测量X和Y方向的速度,定义为u和v;另一个探头发射的紫光测量Z方向的速度,定义为w。在试验过程中,在水中加入平均粒径为6聚苯乙烯作为示踪粒子,以提高LDV的数据采集率。探头安装在可控制的支架上,仪器使用过程中测点位置通过电脑智能化控制坐标架移动。同时,通过在测试位置安装方形水套的方式来减少光的折射和散射。在信噪比中等的情况下,处理器的控制目标效率为55%。测点采用频率和实时速度由软件内置程序计算并直观显示在计算机屏幕上。

2.2 TST5925C管道车测力系统

TST5925C管道车测力系统为一款定制的专为测试管道车车体受力的应力变化测试系统。测试系统由三部分组成:管道车测力系统主机、管道车测力系统网关、系统软件TSTDAS V5.0。仪器具有8个测量通道,每个通道具有独立的调理电路,独立的24bits ADC,保证了每个测量通道具有较高的信噪比、通道之间的隔离度及每个通道并行同步采集;仪器内置了大容量存储器,实现了管道车在管道里的离线采集;仪器采用ZigBee无线传输,方便了系统的使用;仪器内置了锂电池,解决了现场工作的供电问题;仪器具有直观的工作状态指示;仪器内置于管道车中,量程为±15 000 με,分辨率为1,测量精度为±0.3%FS±1,每个通道的采样频率选用256 Hz。

测力系统放置于管道车内,与固定于管道车身的直角应变花连接。试验所用直角应变花的型号为BX120-3CA,电阻值为119.8±0.3 Ω,灵敏度为2.08±1%。用优化方法确定直角应变花的贴片的最佳位置为贴片的定位基准是45°片的中点,且该片与管道车的轴线平行,这种贴片定位方案可以使直角应变花的固有测量误差最小。

2.3 管道车结构图

管道车水力输送是将物料密封于圆筒状容器(管道车)当中,然后注入循环封闭管道,以水流作为载体,水压力提供动力,将物料输送到指定目的地的一种新型的输送方式。本次试验所用管道车模型示意图如图3所示,主要由料筒、堵头、支撑体和支脚4部分组成。料筒作为管道车的核心部件,用于盛放需要运输的物料,本次试验所选用料筒的径长比定义为ε=Dc/Lc,Lc表示料筒的长度,Dc表示料筒的外径,料筒壁厚5 mm。支撑体上安装有支脚,呈120°角分布,保证了管道车在运行过程中与管道同心,支撑体端部装有万向滚珠,用来减少管道车在运行过程中与管壁的摩擦。

图3 管道车结构示意图Fig.3 The structural sketch of piped carriage

2.4 断面选择及测点布置

管道车位于距离制动装置5.5 m,距离弯管入口6.0 m处,满足平稳的水流条件[13,14]。

(1)LDV测量管道车车身壁面附近流场时测点布置。沿水流进入管道车的方向共布置32个测试断面,管道车车身前后端20 cm,每隔2 mm布置一个测试断面,中间段每隔10 mm布置一个测试断面。每个测试断沿车身半径方向每隔30°布置一个测点,并将管道车最上方定义为0°,每个测试断面沿水流顺时针方向布置12个测点。整个车身周围共布置384个测点,每个测点距离车身0.1 mm。

(2)管道测力系统测量管道车车身正应力时测点布置。受通道数和应变化尺寸的影响,管道车车身共布置6个测试断面,每个测试断面测点的布置方式和流场测点布置相同。因此,整个车身共布置72个测点。

2.5 试验工况设计

管道车在管流中的壁面应力分布,对管道车水力输送有重要的意义,尤其是在管道车车身材料选择方面。试验选择了4种不同的径长比ε,设计雷诺数为175 610。为本次试验管道车的车身材料为有机玻璃,通过Nano Indenter G-2000型纳米压痕测试系统,测得车身有机玻璃的弹性模量E和泊松比,相关的具体设计参数见表1。

3 结果与讨论

3.1 管道车壁面切应力分布

图4为不同径长比管道车静止于管流中时车身的壁面切应力分布情况。管道车前后断面的3个支脚分别位于0°、120°和240°的位置。因为管道车支脚的对称分布导致整个车身的应力分布对称,故图4只列举了0°到150°的壁面切应力分布情况。从图4可以看出,管道车径长比ε=0.53时,管道车壁面切应力的平均值最大;ε=0.63时,管道车壁面切应力的平均值最小。在该试验的所有工况下,管道车壁面切应力的范围在0~28 Pa之间。

表1 试验设计参数Tab.1 The summary of experimental parameters

注:δc为管道车外壁到管道内壁的缝隙宽度[δc=(Dp-Dc)/2,Dp和Dc分别为管道内径和管道车料筒的外径];Uc为管道水流断面的平均速度;E为管道车车身材料的弹性模量;μ为有机玻璃在室温下的泊松比;Re是管道水流的雷诺数(Re=UcD/ν,其中ν是20°C时水的运动黏度)。

图4 管道车车身壁面切应力的分布情况Fig.4 Distribution of wall shearstress on the cylinder of piped carriage

图4(a)和图4(e)是管道车壁面的切应力在θ为0°和120°的位置分布情况,该位置正好处于管道车前后断面两支脚之间。由于管道车支脚的影响,在管道车车身的壁面切应力呈先减小后增大再减小的“∽”形分布。壁面切应力的最小值出现在管道车车身前段2-8测试断面之间,其大小几乎为0。在θ=0°时,即管道车车身的最上端位置,其最大值出现在车身中后部19测试断面附近;在θ=120°时,管道车车身壁面切应力的最大值稍微推后,大概在20测试断面位置。

图4(b)、图4(d)和图4(f)的整体分布情况类似,这是因为这3个角度均为紧邻支脚的位置,故其壁面切应力的分布情况类似。管道车壁面切应力的最小值出现在管道车车身前段5~10测试断面之间。这3个角度的壁面切应力的最大值出现的位置大致相同,均位于28测试断面附近。

图4(c)是θ=60°时车身壁面切应力的分布情况,该位置位于两个支脚中间,也是管道车支脚对壁面切应力影响最小的位置。该位置的壁面切应力分布情况呈“M”形分布。两个峰值出现的位置分别位于4测试断面和7测试断面附近,两个峰值的大小之比约0.7。最小值出现在车身前段8~10测试断面之间和最后端。

总的来看,管道车车身壁面切应力在管道车前后两个端面附近较小。对于车身中部,壁面切应力沿水流方向逐渐增大,最大值出现在车身中后部。出现这些现象的主要原因是管道车前后两个端面和六个类圆柱支脚的影响,其引起附近流线的突变以及绕流现象的产生,从而导致其流场和壁面切应力的变化。

3.2 管道车壁面主应力分布

为了进一步探究管道车壁面主应力的分布情况,将其分解为与管道车轴线方向平行的轴向分量σa,与管道轴线方向垂直的沿车身的周向分量σc,以及沿半径方向的径向分量σr。和管道车壁面切应力类似,因为管道车支脚的对称分布,管道车壁面主应力的3个分量也同样只列举了0°~150°的分布情况。根据管道车壁面主应力3个分量的均值大小,即主应力的周向分量>主应力的周向分量>主应力的径向分量,依次进行阐述。

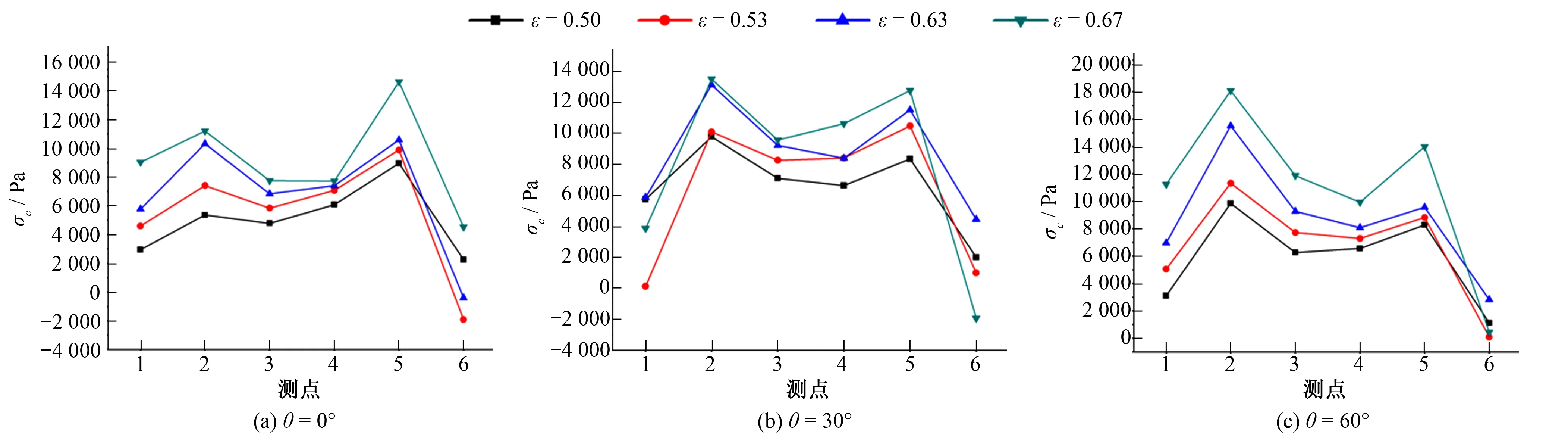

3.2.1 车身壁面主应力的周向分量

在该试验的4种工况下,车身壁面主应力的周向分量的范围在-2 500~27 000 Pa之间,且在θ=60°时的车身前段位置2测试断面处出现最大值。管道车径长比ε=0.67时,管道车壁面正应力的周向分量平均值最大,ε=0.5时,管道车壁面正应力的周向分量平均值最小。即管道车壁面正应力的周向分量平均值整体上随管道车径长比的增大而增大。

θ=0°和θ=120°时,车身壁面主应力的周向分量分布情况类似,如图5(a)和图5(e)所示。其最大值出现在2和5测试断面附近,车前端和车后端的主应力的周向分量较小。这两个位置是管道车前后两组支脚之间的位置。

图5(b)~图5(f)分别是θ=30°、θ=60°、θ=90°和θ=150°时管道车车身壁面主应力的周向分量的分布情况,它们的分布情况类似,最大值都出现在车身前段2测试断面附近。

图5 管道车车身壁面主应力的周向分量Fig.5 The circumferential component of principal stress on the cylinder wall of piped carriage

3.2.2 管道车壁面主应力的轴向分量分布

图6为管道车车身壁面主应力的轴向分量分布情况。在该试验的4种工况下,车身壁面主应力的轴向分量的范围在-3 000~19 000 Pa之间,最大值也出现在θ=60°时的车身前段2测试断面的位置。管道车径长比对管道车车身正应力轴向分量的影响规律与正应力的周向分量类似,即管道车车身正应力的轴向分量平均值整体上随管道车径长比的增大而增大。同样车身的2和5测试断面附近的正应力轴向分量值较大,车身的前端和后端正应力轴向分量值较小,而且车身的前端和后端出现负值。这主要是因为车身前端过水断面的锐减和后端过水断面的扩大使流线发生急剧变化以及水流绕过支脚时产生漩涡使部分水流回流造成的。

图6 管道车车身壁面主应力的轴向分量Fig.6 The axial component of principal stress on the cylinder wall of piped carriage

3.2.3 管道车车身壁面主应力的径向分量

管道车车身壁面主应力的径向分量相比于周向分量和轴向分量,其值最小。如图7所示,除了θ=0°和θ=90°这两个位置,其他位置的壁面主应力的径向分量均出现负值。在4种工况下,管道车车身壁面主应力的径向分量的范围在-4 000~24 000 Pa。当管道车的径长比ε=0.67时,最值为正,出现在θ=90°时车身前端位置。由于整个车身的径向分量均很小,对管道车受力影响也较小,这里不再过多讨论。

图7 管道车车身壁面主应力的径向分量Fig.7 The radial component of principal stress on the cylinder wall of piped carriage

3.3 δc对壁面应力的影响

这里以θ=0°时壁面应力的平均值为例来讨论δc分别对管道车车身壁面切应力和主应力3个分量的影响情况,如表2所示。从表2可以看出,δc越小,壁面切应力τc越大,而Lc越大,壁面切应力τc越大。管道车料筒壁面主应力的3个分量均随着δc的减小而增大,随着Lc的增大而减小。这主要是因为δc直接影响管道内壁和管道车外壁之间的缝隙流速,从而影响壁面应力的大小,Lc对缝隙流场的范围有很大的影响,继而对壁面应力产生影响。

3.4 τc和σc

τc和σc分别为管道车壁面切应力与管道车车身壁面主应力的轴向分量,两者的方向均与管流的方向一致。τc是根据管道车壁面附近的速度进行计算的切应力。σc是直接测量的主应力的轴向分量,而且均表示管道车身壁面水流对车身壁面的作用力。因此,τc应该属于主应力的轴向分量的一部分,即水流的黏性应力,而另一部分应该属于水流对管道车车身壁面的雷诺应力。也就是说在该实验工况下,对于管道车车身壁面的切应力,其水流的紊动对管道车车身壁面的雷诺应力远远大于水流对管道车车身的黏性应力。

表2 不同缝隙宽度的壁面应力值Tab.2 Wall stress value of different gap width

4 结 论

本文以4个不同径长比的管道车为例,通过试验研究分别对其车身壁面的切应力和主应力的3个分量进行了探究,对其应力的分布做了分析,得出以下结论:

(1)由于管道车支脚的影响,管道车壁面的切应力和正应力的3个分量都关于Z轴对称分布。

(2)管道车车身壁面的切应力对管道车的作用力很小。管道车径长比ε=0.53时,管道车壁面切应力的平均值最大;ε=0.63时,管道车壁面切应力的平均值最小。在该试验的所有工况下,管道车壁面切应力的范围在0~28 Pa之间。车身中后段的壁面的切应力较大,最大值出现θ=30°时在车身的后段28测试断面附近。

(3)管道车车身壁面主应力对管道车作用力很大,且3个分量中周向分量最大,径向分量最小,即σc>σa>σr。而且该试验工况下管道车壁面正应力的3个分量平均值整体上随管道车径长比的增大而增大。周向分量和轴向分量的最大值均出现在θ=60°时在车身的前段2测试断面附近;而径向分量的最值出现在θ=90°时车身前端位置。

(4)在该试验工况下,σc应包含τc,而且水流的紊动对管道车车身壁面的雷诺应力不能忽略。

□