固体碱催化水性酮醛树脂的合成

2020-06-11李超峰常新威张延武

胥 鹏,李超峰,常新威,张延武

(郑州大学 化工与能源学院,河南 郑州 450001)

酮醛树脂是含有α-H的酮类和醛类单体在酸性或碱性催化剂的作用下,共缩聚或自缩聚反应生成的线型聚合物[1-3]。该类树脂可溶于大部分有机溶剂,与多数树脂的兼容性较好,并能在一定程度上较好地分散颜料,因此成为油性涂料、油墨的优良助剂[1,4]。但是油性涂料生产和应用过程中因VOC(挥发性有机化合物)的排放会带来环境问题[5]。而水性涂料毒性低,无味,VOC含量少或几乎为零,对人体健康和环境无危害,因此涂料的水性化是必然趋势[6-8],当前酮醛树脂等涂料助剂的水性化引起众多学者的关注。

目前国内外对涂料基础树脂的水性化技术研究比较多[9-10],但酮醛树脂的水性化手段大多为在反应时加入到基础树脂中共聚以得到水溶性,应用受到很大限制[11]。

由于低级醛酮可与水混溶,而且酮醛树脂结构中除羰基外还含有极性较强的羟基,可与水形成氢键,表明降低酮醛树脂的相对分子质量可实现水溶性。然而传统的酮醛树脂多是由氢氧化钠催化合成[1-2],反应速率快,分子间脱水程度高,树脂相对分子质量难以控制。因此需要使用较温和的催化剂来降低反应速率,减小树脂分子间的脱水程度以合成低相对分子质量的酮醛树脂[12]。

固体碱水滑石由于其环境友好性及特有的可再生层状结构,被广泛应用于催化迈克尔加成[13-14]、酯交换[15-16]、羟醛缩合[17-19]等反应,通过煅烧、重水合将水滑石层间的碳酸根离子置换成氢氧根离子可增强其对羟醛缩合的催化活性[17]。因此本文采用重水合镁铝水滑石催化合成低相对分子质量的酮醛树脂并考察其水溶性,通过监控反应过程中甲醛的消耗量对反应动力学进行研究,并探究反应条件对树脂产率及黏度的影响。

1 实验部分

1.1 实验试剂及仪器

环己酮(AR,国药集团化学试剂有限公司);甲醛水溶液(质量分数32%,洛阳市化学试剂厂);重水合镁铝水滑石(自制)。

Tensor II型红外光谱仪(Bruker公司);D8 Advance型X射线衍射仪(Bruker AXS公司);RVDV-1型数字旋转黏度计(上海平轩公司)。

1.2 水性酮醛树脂的合成

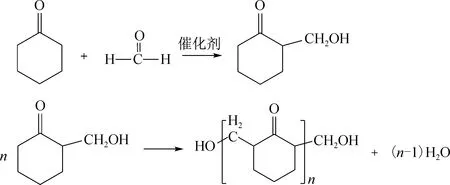

环己酮甲醛树脂的合成见图1。将环己酮、甲醛水溶液和重水合镁铝水滑石依次加入到100 mL装有温度计及蛇形冷凝管的三口烧瓶中,加热、搅拌,反应2 h后开始取样,之后每1 h取样一次,反应结束后冷却至室温,离心分离,将液相旋转蒸发以除去未反应物,固相回收水滑石。将旋蒸所得树脂放入真空干燥箱中,65 ℃真空干燥12 h。

两步反应同时进行图1 环己酮甲醛树脂合成机理Fig. 1 Synthetic mechanism of cyclohexanone formaldehyde resins

1.3 表征方法

甲醛消耗量(c):以反应前后单位体积溶液中甲醛物质的量的减小值为甲醛消耗量,按式(1)计算。

c=(w0-wt)m/Mr·V,

(1)

式中:w0、wt分别为反应前和反应t时间溶液中的甲醛质量分数(%),根据“GB/T 9009—2011工业用甲醛溶液”测定;m、V分别为甲醛溶液与环己酮混合后的质量(g)及体积(L);Mr为甲醛的摩尔质量(30.03 g/mol)。

以生成的树脂的质量和加入的环己酮的质量百分比为树脂的产率,计算公式见式(2):

Y=M/mc,

(2)

式中:M为生成的树脂的质量(g);mc为加入的环己酮的质量(g)。

2 结果与讨论

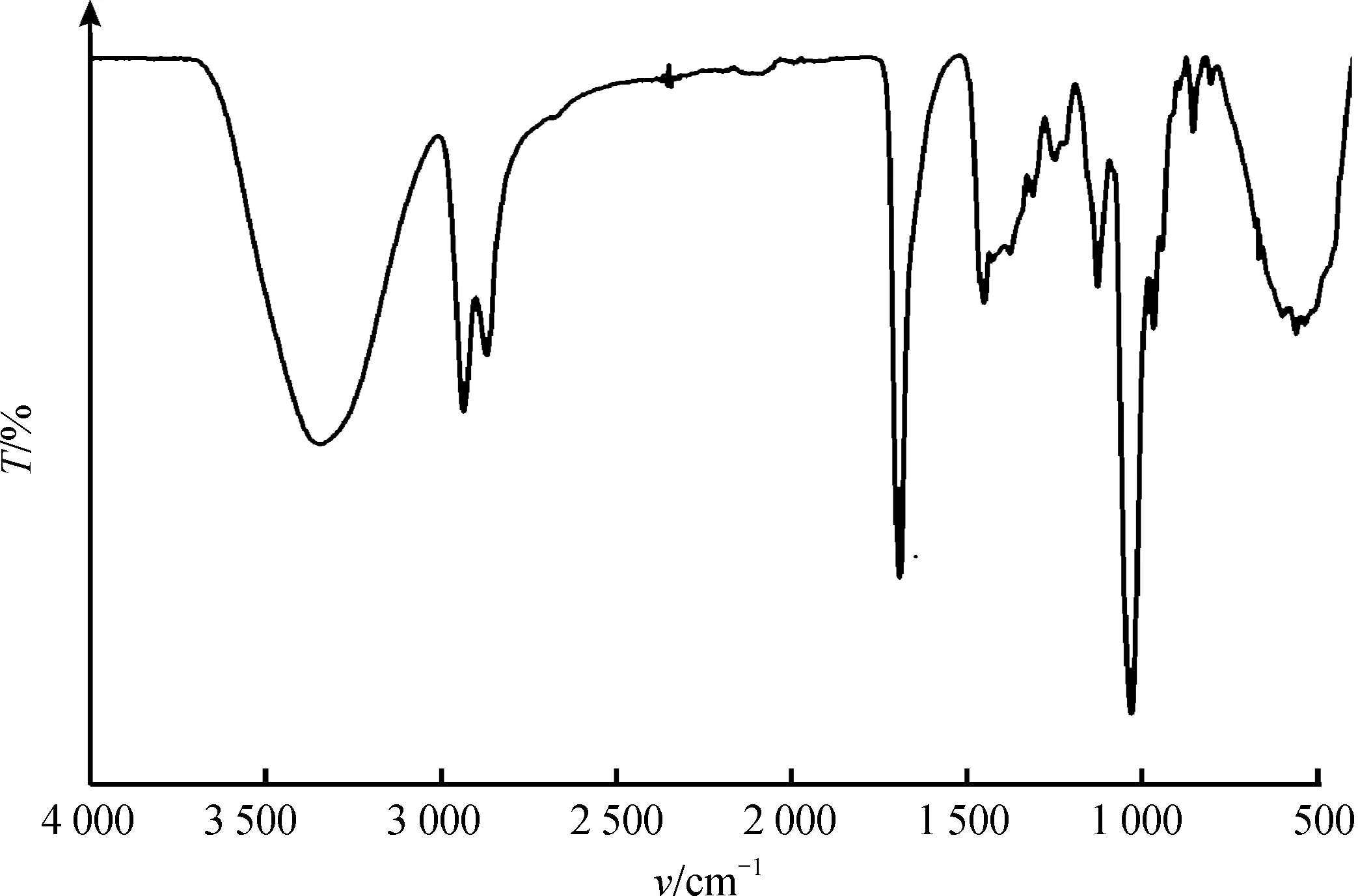

2.1 酮醛树脂的FT-IR及水溶性

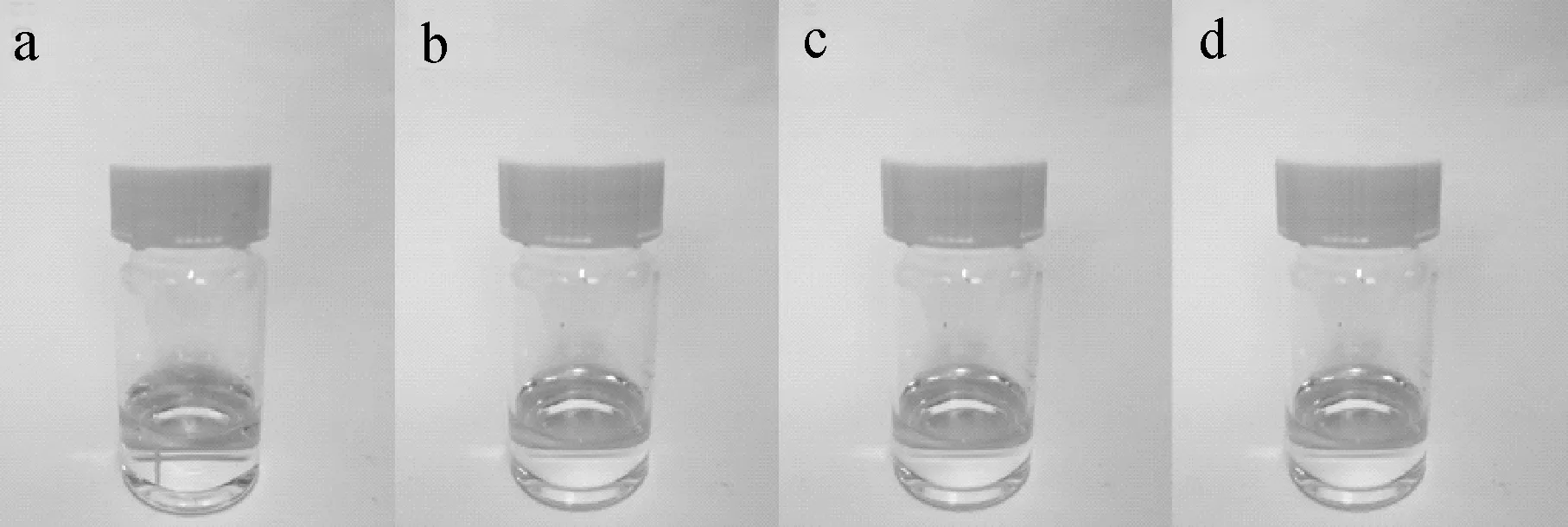

如图3所示,低相对分子质量的酮醛树脂为几乎无色透明的黏稠状液体(图3(d))。图3(a)~(c)分别是质量分数为5%、50%、95%的树脂水溶液,3组水溶液均为透明均一的液体,表明产物树脂具有良好的水溶性。

图2 环己酮甲醛树脂的红外光谱Fig. 2 FT-IR spectrum of cyclohexanone formaldehyde resins

a: 5%; b: 50%; c: 95%; d: 100%图3 不同质量分数的树脂水溶液Fig. 3 Aqueous solution of resins with different mass fraction

2.2 反应条件对树脂产率及黏度的影响

2.2.1 原料物质的量比对反应的影响

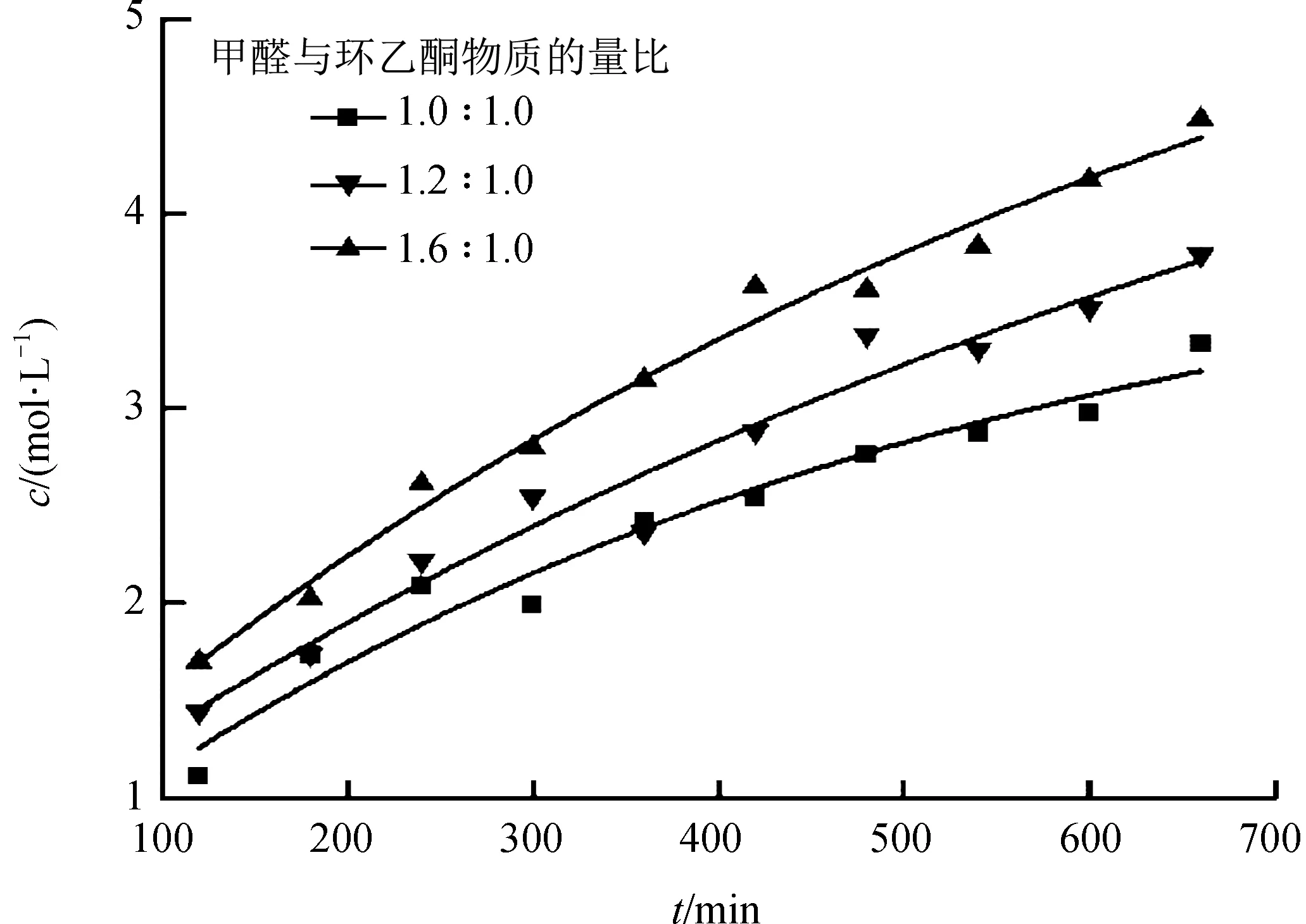

在催化剂加入量为环己酮质量的10%,反应时间11 h,反应温度90 ℃的条件下,考察甲醛与环己酮的物质的量比对树脂产率及黏度的影响。升至反应温度后,反应体系为均一透明液体,因此可用物质的量浓度表示甲醛含量。

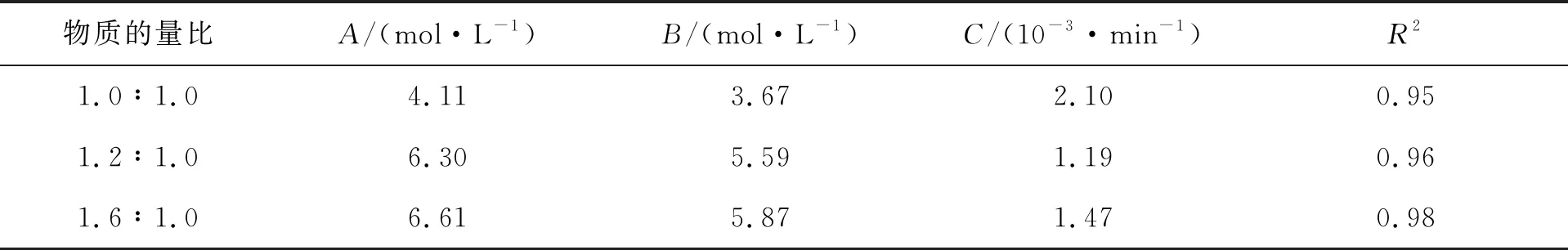

从图4中可以看出:同一反应时间下甲醛消耗量始终随甲醛与环己酮物质的量比的增加而增大,说明随着甲醛加入量的增多,更多的甲醛与环己酮发生反应。式(3)是由大量数据通过Origin拟合得到,通过式(3)得到甲醛消耗量随反应时间的变化曲线,参数A、B、C的值列于表1。其中A受反应平衡时甲醛消耗量影响,B受扩散影响,C受反应速率影响。

c=A-Bexp(-Ct)。

(2)

从表1中可看出:随着原料物质的量比的增大,A从4.11增加至6.61,B从3.67增加到5.87。这是因为甲醛加入量增多,促进环己酮参与反应,使得甲醛消耗量增加,A值增大;同时使得反应中甲醛的扩散系数增高,B值增大。

图4 不同物质的量比下甲醛消耗量随反应时间变化Fig. 4 Curves between amount of formaldehyde consumed and reaction time under different molar

表1 不同物质的量比下甲醛消耗量与反应时间的拟合参数值

图5 原料物质的量比对树脂产率及黏度的影响Fig. 5 Effects of molar ratio on yield and viscosity of resins

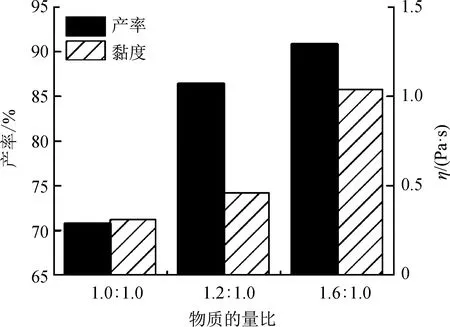

由于最终得到的树脂为混合物,因此以实际树脂的产量与加入的环己酮质量的百分比表示产率。如图5所示,随着甲醛与环己酮物质的量比从1.0∶1.0增至1.6∶1.0,树脂的产率从70.76%增至90.85%,但当原料物质的量比从1.2∶1.0增大到1.6∶1.0时,产率增长幅度较小。这主要是因为重水合镁铝水滑石温和碱性的限制,甲醛过量并不能大幅促进环己酮的转化,因此产率增加幅度不大。随着反应原料物质的量比的增大,树脂的黏度则由0.31 Pa·s增大到1.04 Pa·s。由于甲醛与环己酮物质的量比过大时,树脂的产率不会显著增长,反而会造成甲醛的浪费。因此,甲醛与环己酮较优物质的量比为1.2∶1.0。

2.2.2 反应温度对反应的影响

在甲醛与环己酮物质的量比为1.2∶1.0,催化剂加入量为环己酮质量的10%,反应时间为11 h的条件下考察反应温度对树脂合成的影响。

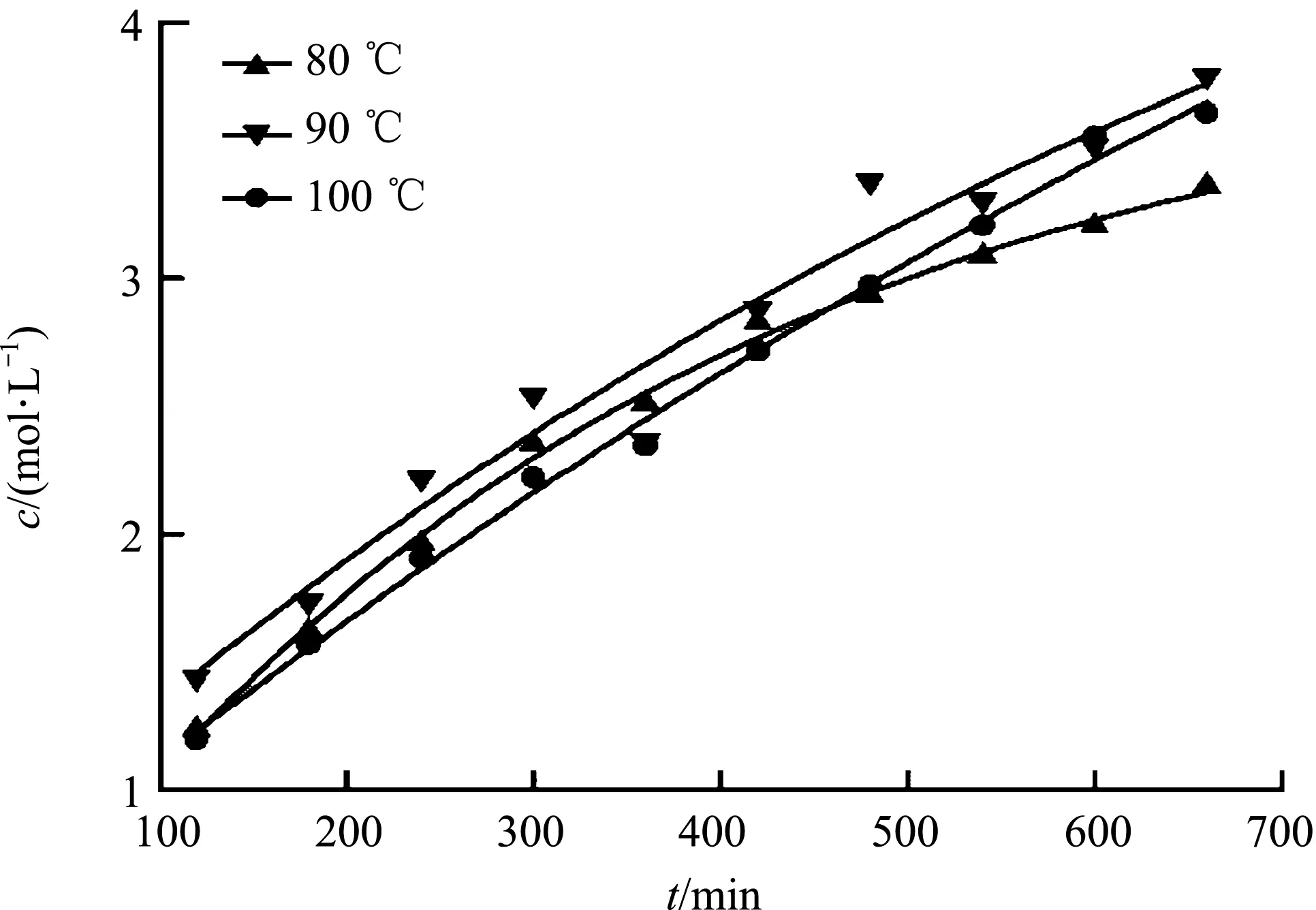

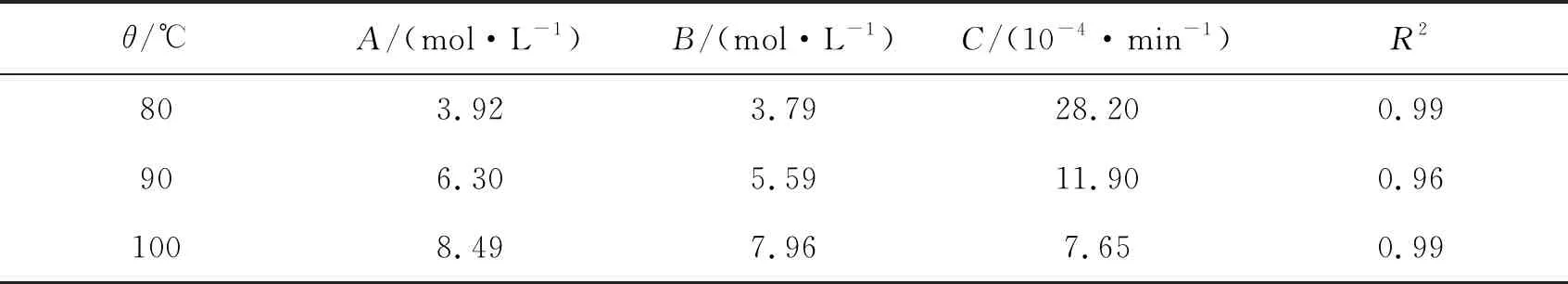

从图6中可以看出:在同一反应时间下,反应温度为90 ℃时,反应体系中甲醛消耗量最高。通过式(2)拟合反应中甲醛消耗量随反应时间变化曲线,参数A、B、C的值列于表2。从该表中可看出,随着反应温度升高,A从3.92增加至8.49,B由3.79增加至7.96,C则从2.82×10-3降低到7.65×10-4。这是由于反应温度升高,体系中分子的活动能力增强,因此B值增大[22];由于羟醛缩合为放热反应,所以反应温度升高后,反应速率有所下降,C值降低。

图6 不同温度下甲醛消耗量随反应时间变化Fig. 6 Curves between amount of formaldehyde consumed and reaction time at different temperature

表2 不同温度下甲醛消耗量与反应时间的拟合参数值

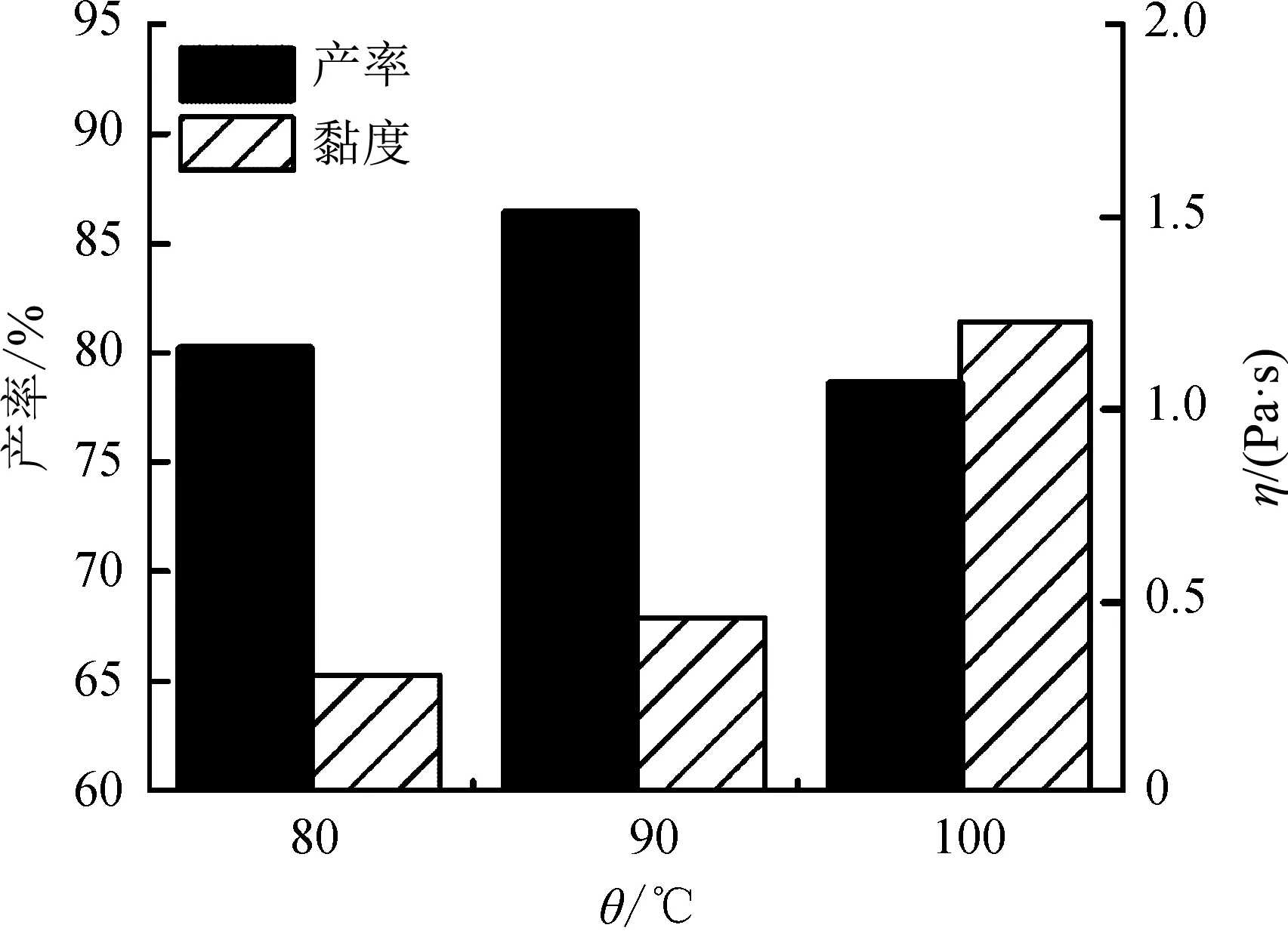

图7 反应温度对树脂产率及黏度的影响Fig. 7 Effects of reaction temperature on yield and viscosity of resins

从图7中可以看出:当反应温度为90 ℃时,树脂的产率最高,可达到86.42%。从图6中可知:当反应时间超过9 h后,80 ℃下的甲醛消耗量最低,表明生成的羟甲基环己酮较少,因此树脂产率较低。反应的后期主要为树脂分子间的脱水,该过程需要吸热,升温有利于促进这部分反应的进行。因此,温度升至100 ℃后,由于树脂分子间脱水,产率反而有所下降。当反应温度由80 ℃升至100 ℃时,树脂黏度随之从0.31 Pa·s增至1.23 Pa·s。这是因为温度的升高促进了树脂分子间脱水,树脂平均相对分子质量增大,黏度增大。在反应前期主要为甲醛与环己酮反应生成羟甲基环己酮,该反应是放热过程,温度升高会使得羟醛缩合的反应速率下降,结合树脂的产率,较适宜的反应温度为90 ℃。

2.2.3 催化剂与环己酮质量百分比对反应的影响

在甲醛与环己酮的物质的量比为1.2∶1.0,反应温度100 ℃,反应时间11 h的条件下,考察催化剂与环己酮质量百分比(ω)对树脂合成的影响。

图8 催化剂与环己酮不同质量百分比下甲醛消耗量随反应时间变化Fig. 8 Curves between amount of formaldehyde consumed and reaction time under different mass fractions catalyst

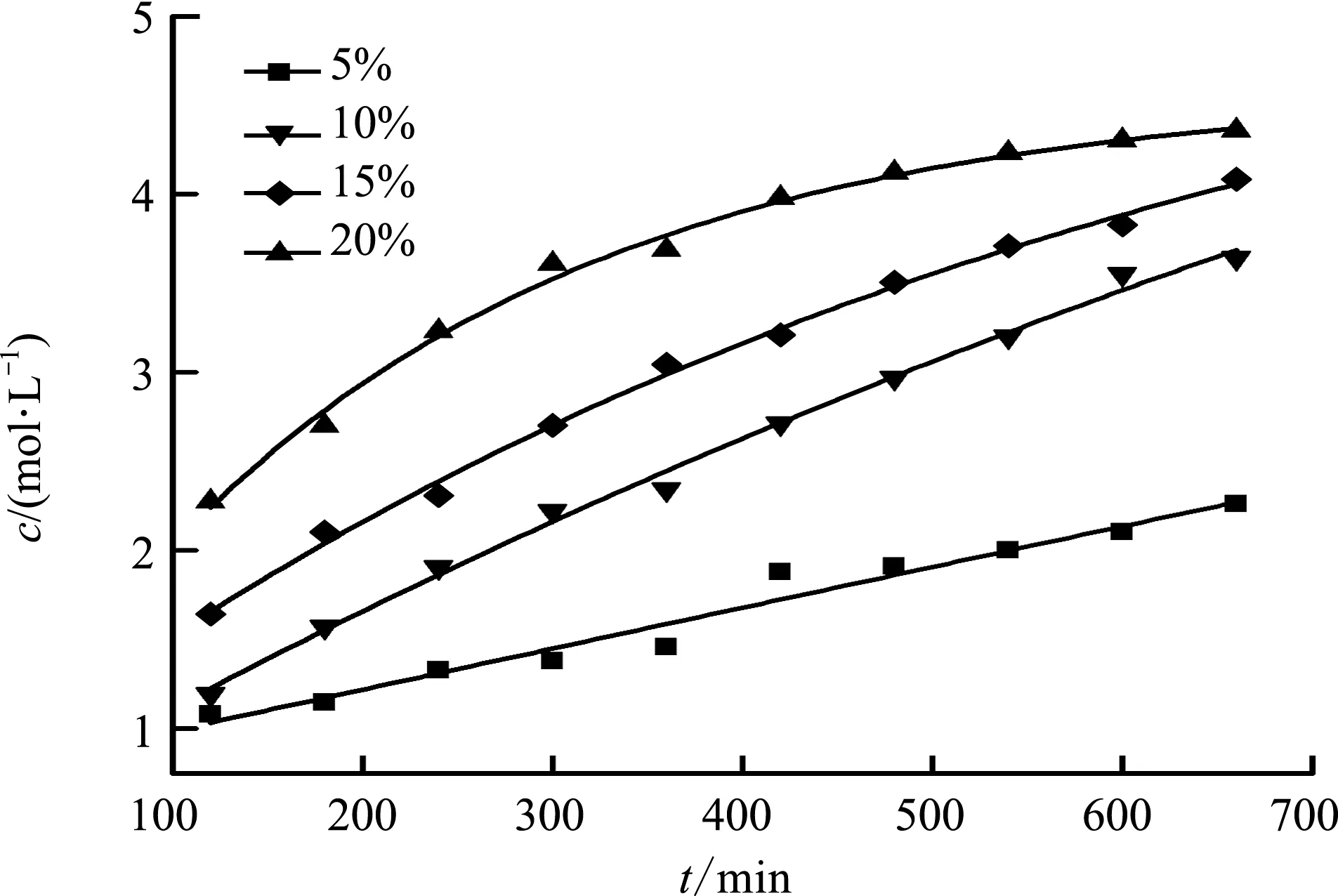

从图8中可以看到:反应2 h后,随着催化剂与环己酮质量百分比从5%升至20%,反应体系中甲醛消耗量从1.24 mol/L增加到2.27 mol/L。随着反应的进行,甲醛消耗量随反应时间的延长不断增加。反应11 h后,随着催化剂加入量的增多,甲醛的消耗量从2.26 mol/L增加到4.35 mol/L。在相同的反应时间下,随着催化剂用量的增加,甲醛消耗量随之增大,说明催化剂用量的增多可以促进羟醛缩合的进行。通过式(2)拟合甲醛含量随反应时间变化曲线,参数A、B、C的值列于表3。从表中可看出:A随着催化剂加入量的增加从65.84降低至4.58,B由65.08减小到3.98,C从3.57×10-5增加到4.41×10-3。这是由于当催化剂加入量增大时,反应速率加快,与C值随催化剂加入量增大一致;随着催化剂加入量增大,体系中固体含量增加,黏度增大,扩散受到影响,导致B随催化剂加入量的增多而降低。

表3 催化剂与环己酮不同质量百分比下甲醛消耗量与反应时间的拟合参数值

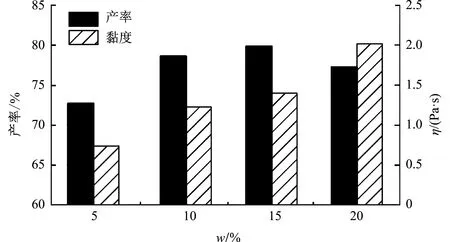

从图9中可以看到,当催化剂与环己酮质量百分比从5%升至20%时,树脂的产率分别为72.72%、78.62%、79.90%、77.28%。主要是因为随着催化剂加入量的增多,甲醛与环己酮反应程度增大,生成的羟甲基环己酮增多,所以树脂的产率在催化剂与环己酮质量百分比小于10%时,会随催化剂加入量增大而增大;当催化剂与环己酮质量百分比大于10%时,产率基本在78%左右。树脂的黏度随催化剂加入量的增多,从0.74 Pa·s增加到2.02 Pa·s。这是因为水滑石在促进羟醛缩合反应进行的同时,也会促进树脂分子间的脱水,使得树脂的相对分子质量增大,黏度随之增大。当催化剂与环己酮质量百分比大于10%时,树脂产率基本不变,但是会造成反应体系中固体含量较高,分散不均,催化效果降低;此外会给后期催化剂的分离回收和再生增添麻烦。因此,催化剂的加入量为环己酮质量的10%为宜。

图9 催化剂与环己酮质量百分比对树脂产率及黏度的影响Fig. 9 Effects of different catalyst dosage on yield and viscosity of resins

2.2.4 反应压力对树脂产率及黏度的影响

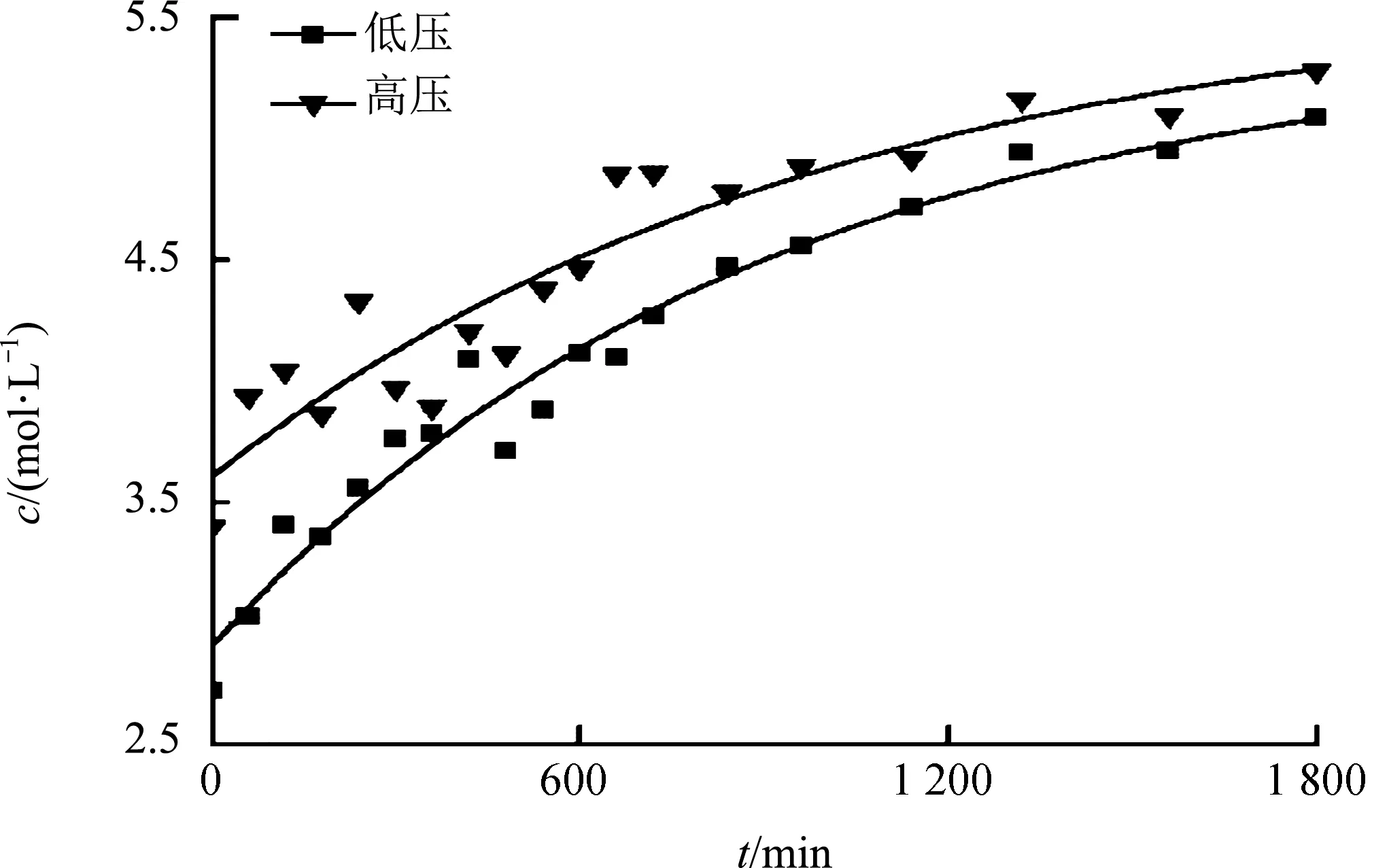

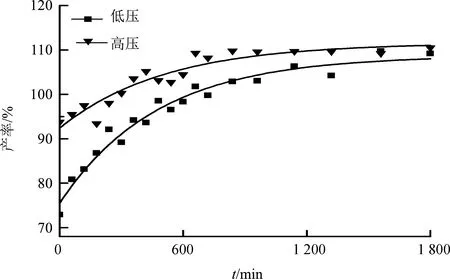

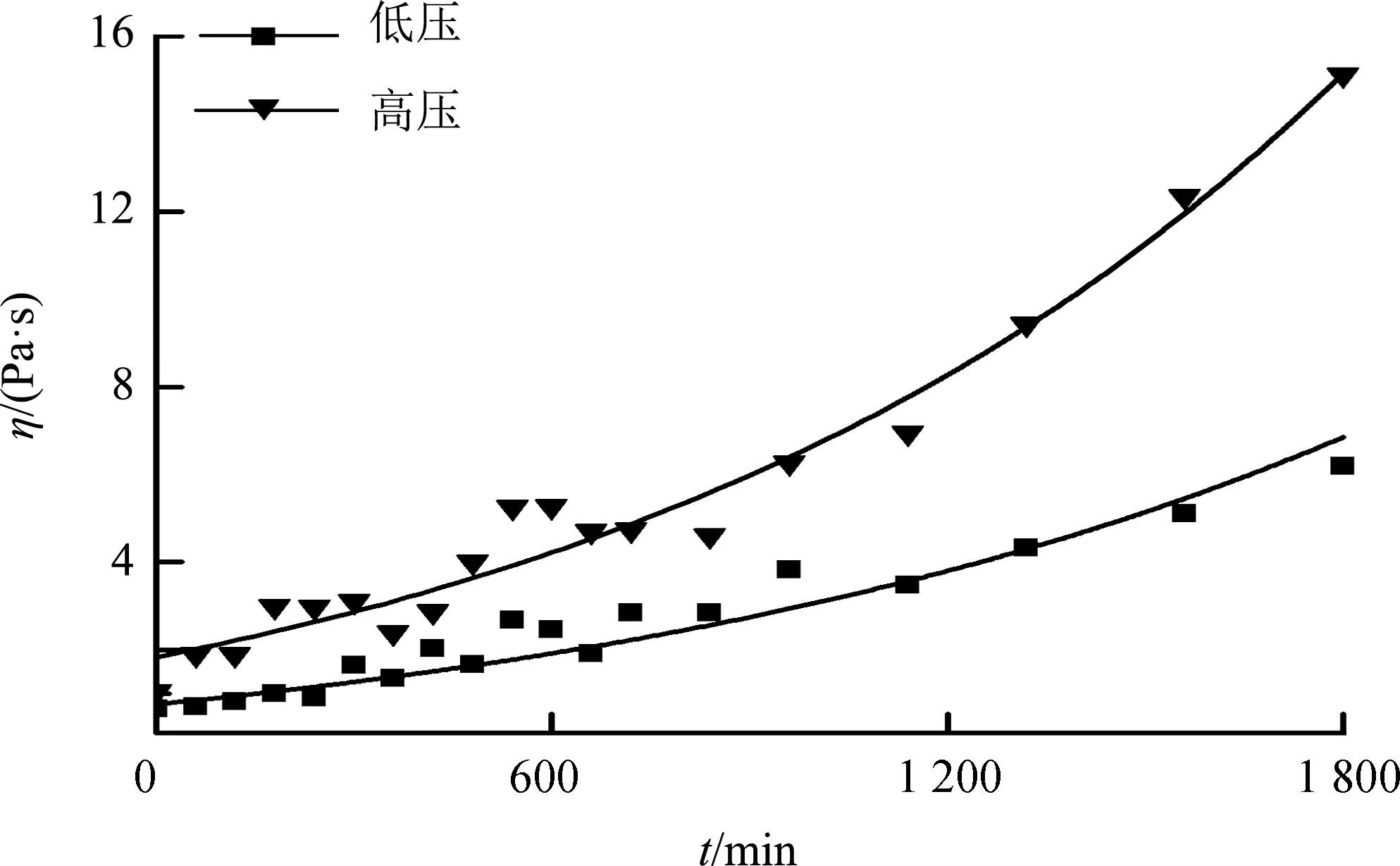

在甲醛与环己酮的物质的量比为1.4∶1.0,反应温度90 ℃,催化剂加入量为环己酮质量10%的条件下考察反应压力对树脂合成的影响。在反应釜中合成树脂时,升至反应温度后反应釜内压力升至50 kPa;向釜中充入氮气至压力为1 000 kPa,探究反应压力增大对树脂产率和黏度的影响(图10)。

由图10中可以看出,当升至反应温度后,低压下甲醛消耗量为2.72 mol/L,高压下则为3.40 mol/L。在相同的反应时间下,高压下的甲醛消耗量较高,说明压力增大加快了羟醛缩合的反应速率。这是因为压力增大,反应液中溶有更多的甲醛与环己酮反应。由环己酮甲醛树脂的理想结构可知,当树脂相对分子质量足够大时,甲醛与环己酮以1∶1反应。而实际过程中甲醛消耗量达到理论值(4.04 mol/L)后仍持续增大。这是因为生成的树脂相对分子质量较低,每生成单位的树脂,甲醛比环己酮多消耗一单位。因此,甲醛消耗量达到理论值后仍继续增大。

图10 不同压力下甲醛消耗量随反应时间变化Fig. 10 Curves between amount of formaldehyde consumed and reaction time under different pressure

如图11所示:低压情况下,反应前期树脂产率的增大速度较快;到了反应后期,树脂产率增长缓慢,反应26 h产率可达109.70%;在高压条件下反应11 h,树脂的产率即可达到109.26%,继续延长反应时间,产率基本不再变化。

图11 反应压力对树脂产率的影响Fig. 11 Effects of reaction pressure on yield of resins

图12 反应压力对树脂黏度的影响Fig. 12 Effects of reaction pressure on viscosity of resins

由图12可以看出:当温度升至90 ℃时,低压下所得树脂的黏度为0.65 Pa·s,高压下所合成的树脂黏度为1.04 Pa·s。随着反应时间的延长,树脂的黏度不断增加,且高压下树脂黏度的增长速率比低压下要快。反应30 h,低压下生成的树脂黏度为6.18 Pa·s,而高压下合成的树脂黏度为15.13 Pa·s。这是因为压力升高,促进了树脂分子间脱水,到了反应后期,树脂平均相对分子质量增大速率变快,黏度也随之迅速增大。

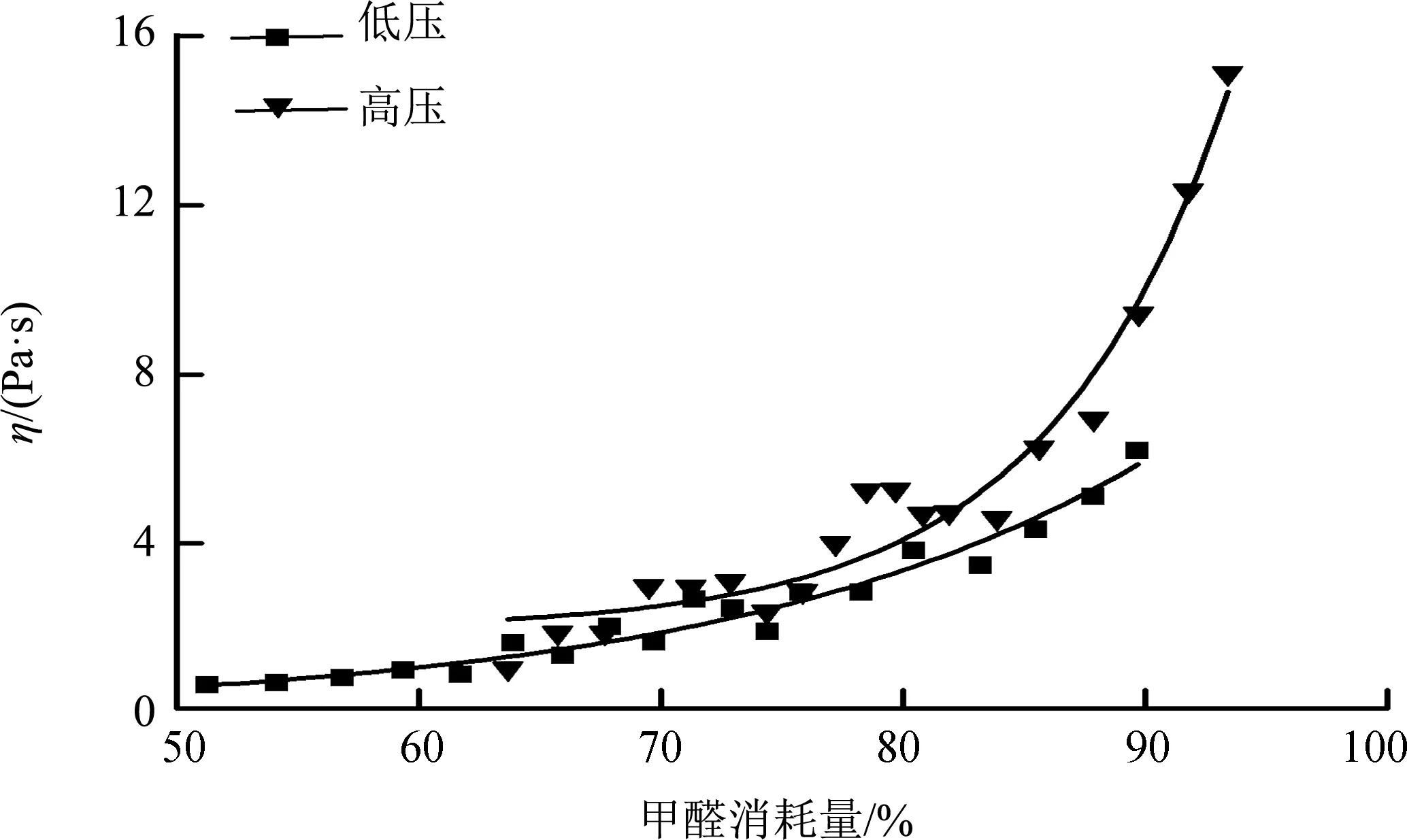

树脂黏度与反应体系中甲醛消耗量的关系如图13所示。随着甲醛消耗量的增加,树脂的黏度不断增大,表明羟醛缩合与分子间脱水同时进行。在低压情况下,随着甲醛消耗量从2.72 mol/L增加至5.08 mol/L,树脂的黏度从0.65 Pa·s增加至6.18 Pa·s。在高压条件下,随着甲醛消耗量从3.40 mol/L增加至5.28 mol/L,树脂黏度从1.04 Pa·s增至15.13 Pa·s。此外,在甲醛消耗量相同的情况下,高压下生成的树脂黏度基本都大于低压下的树脂黏度,说明压力增大促进了树脂分子间脱水。

图13 树脂黏度与甲醛消耗量的关系Fig. 13 Curves between viscosity of resins and amount of formaldehyde consumed

3 结论

本文以重水合镁铝水滑石为催化剂合成了低相对分子质量水溶性酮醛树脂,与常规的将酮醛树脂加入反应中共聚达到水性化的手段相比,更加简单有效,且不受基础树脂的影响,可以较好地拓宽酮醛树脂在水性体系中的应用,并通过监测反应体系中甲醛消耗量的变化初步研究了该反应的动力学,探究了树脂的合成条件对树脂产率和黏度的影响。结果表明:可以通过调控反应条件达到对酮醛树脂相对分子质量及黏度的控制,使其拥有更广泛的应用。

实验结果表明:甲醛消耗量与反应时间的关系近似于方程c=A-Bexp(-Ct),其中A受反应平衡时甲醛消耗量影响;B受扩散影响,其值随温度升高而增大;C受反应速率影响,其值随催化剂用量增加而增大。合成树脂的较优条件为甲醛与环己酮的物质的量比为1.2∶1.0、反应温度90 ℃、水滑石加入量为环己酮质量的10%,该条件下合成的树脂产率86.42%,黏度0.46 Pa·s。树脂黏度随反应过程中甲醛消耗量增加而增大,表明羟醛缩合与分子间脱水同时进行。压力增大加快反应进行,促进分子间脱水,反应后期树脂产率趋于110%(以环己酮质量计)。