聚四氟乙烯浸渍石墨工艺及其性能研究

2020-06-10邵珠花田蒙奎颜婷珪蒋凤易郝立通

邵珠花, 田蒙奎, 颜婷珪, 蒋凤易, 郝立通, 杨 颖

(1. 贵州大学 化学与化工学院, 贵州 贵阳 550025; 2. 贵州兰鑫石墨机电设备制造有限公司, 贵州 福泉550500)

1 前 言

不透性石墨是一种特殊的非金属材料,具有低密度、低热容量、高导热性、耐腐蚀性及良好加工性能,是制造换热设备较理想的材料[1-2]。根据成型方式不同,不透性石墨分为3种:浸渍类不透性石墨、压型不透性石墨和浇注类不透性石墨。用来制造换热设备的不透性石墨材料绝大部分采用浸渍类不透性石墨,该类石墨的生产是将加工成型的石墨烘干、抽真空、浸入浸渍剂,固化处理[3-4]。制造浸渍类不透性石墨选用的浸渍剂应具有良好的化学稳定性和耐腐蚀性、易于固化、流动性好等特点,浸渍后能提高石墨强度等性能[5-6]。酚醛树脂是目前应用最为广泛的一类不透性石墨浸渍剂,但是酚醛树脂的耐碱性和耐高温性能较差,几次浸渍后黏度变大,并且浸渍固化工艺周期较长,限制了其应用范围[7-8]。

聚四氟乙烯俗称“塑料王”,具有优良的化学稳定性、耐高低温性、耐腐蚀性、密封性,良好的抗老化耐力和疏水性等[9-11],使其在汽车工业、航空航天、机械、石油化工等领域具有广泛应用[12-14]。鉴于聚四氟乙烯的优越性,将聚四氟乙烯分散液作为浸渍剂浸渍石墨制成浸渍类不透性石墨,用于装备制造换热器,可提高石墨换热器的耐腐蚀性和耐高温等性能[15-16]。由于聚四氟乙烯分散液对浸渍条件要求苛刻,浸渍和塑化条件直接影响其浸渍石墨的性能[17];聚四氟乙烯浓度高于60% (固含量)会发生聚沉现象,低于60%则不利于浸渍[18],本研究以浓度为60% (固含量)的聚四氟乙烯分散液作为浸渍剂对石墨进行浸渍塑化,研究浸渍及塑化工艺次数对浸渍石墨的性能影响,优化浸渍塑化工艺,减少浸渍固化周期,提高浸渍效果。

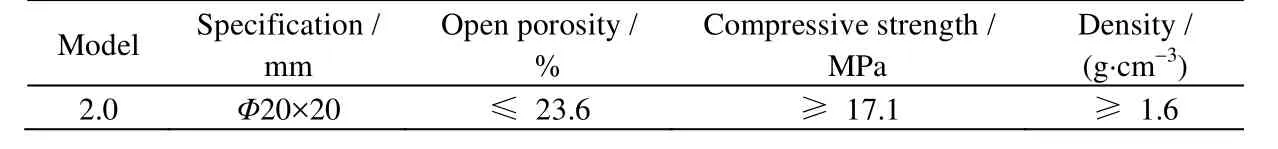

表 1 石墨原材料性能 Table 1 Properties of graphite raw material

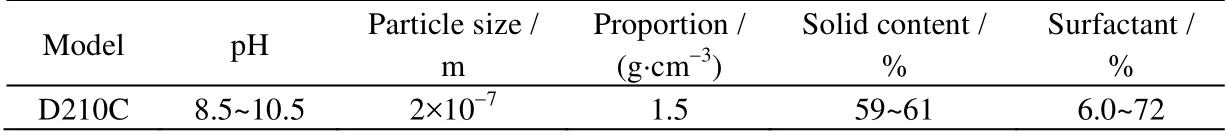

表 2 聚四氟乙烯性能 Table 2 Properties of polytetrafluoroethylene

2 实 验

2.1 实验材料与仪器

石墨(2.0型),淄博大陆碳素有限责任公司;聚四氟乙烯(大金D210C):东莞市东展塑料科技有限公司;实验所用石墨和聚四氟乙烯的性能指标分别见表1和表2。

高压浸渍固化釜(GCF-2L型),威海鼎达化工机械有限公司;偏光显微镜(Eclipse 50i POL),尼康(中国)有限公司;热重-差热联用分析仪(STA409),德国NETZSCH仪器制造有限公司;压力试验机(TYE-300型),无锡建仪仪器机械有限公司。

2.2 浸渍和塑化工艺

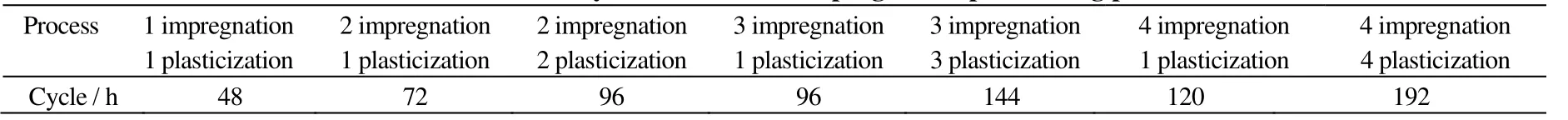

浸渍前用水将石墨样品的表面清洗,在干燥箱内(120 ℃)干燥至恒重后冷却至室温备用,量取约500 mL聚四氟乙烯于烧杯中静置20 min以去除倾倒产生的气泡。将干燥后的石墨样品置于定制的GCF-2L型浸渍釜内,室温下抽真空4 h后利用釜内负压将聚四氟乙烯浸渍剂吸入浸渍釜内。0.5 h后卸去真空,开启空气压缩机向釜内加压至0.7 MPa,保压浸渍5 h后卸压取出浸渍石墨并用清水清洗表面残留的聚四氟乙烯。在常温下自然干燥2 h后将浸渍好的石墨样品置于釜内加压至0.7 MPa (不低于浸渍压力以防止溢流现象),以1 ℃⋅min-1的升温速率升温至150 ℃ 保持2 h,冷却至室温后在马弗炉中进行塑化,塑化升降温曲线如图1所示。以聚四氟乙烯为浸渍剂重复以上浸渍过程,分别对石墨样进行1浸1塑(1次浸渍处理1次塑化处理),2浸1塑(2次浸渍处理后1次塑化处理),2浸2塑,3浸1塑,3浸3塑,4浸1塑,3浸3塑处理,不同浸渍塑化工艺生产周期如表3所示。

图 1 聚四氟乙烯塑化曲线 Fig.1 Plasticizing curve of polytetrafluoroethylene

表3 不同浸渍塑化工艺生产周期 Table 3 Production cycles of different impregnation plasticizing processes

2.3 检测方法

石墨的体积密度参照GB/T 24528-2009炭素材料体积密度测定方法测定;石墨的增重率和开孔气孔率参照GB/T 13465.7-2009不透性石墨增重率和填孔率试验方法测定;石墨的微观结构采用偏光显微镜(Eclipse 50i POL)观察;利用耐驰STA409型热重分析仪进行热重分析;石墨的抗压强度采用TYE-300压力试验机测定。

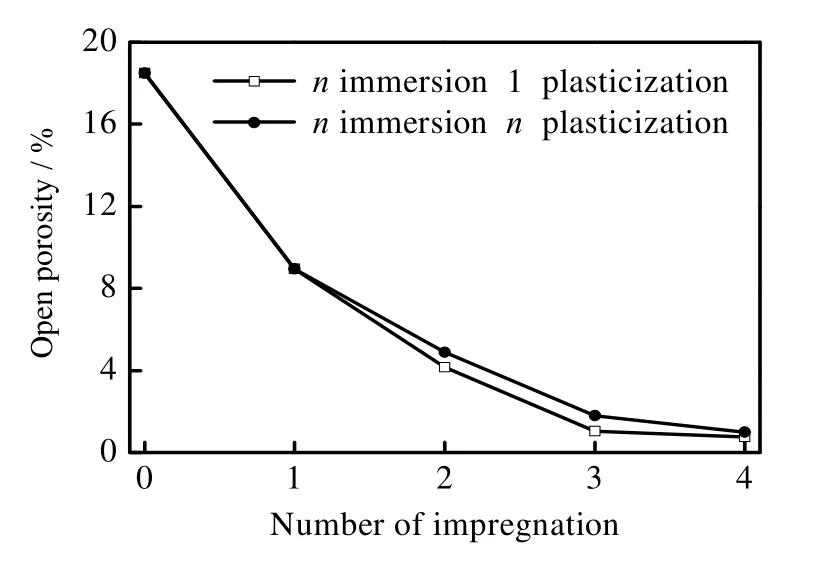

图 2 不同浸渍及塑化次数下石墨的开孔气孔率 Fig.2 Profiles of open porosity of the impregnated graphite samples prepared with different impregnation and plasticizing times

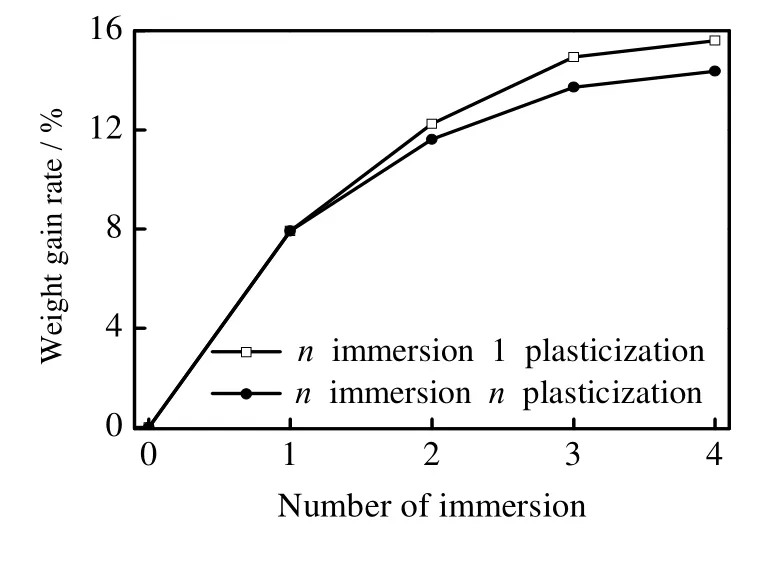

图 3 不同浸渍及塑化次数下石墨的增重率 Fig.3 Profiles of weight gain rate of impregnated graphite samples prepared with different impregnation and plasticizing times

图 4 不同浸渍及塑化次数下石墨的密度 Fig.4 Profiles of density of impregnated graphite samples prepared with different impregnation and plasticizing times

3 实验结果与讨论

3.1 聚四氟乙烯浸渍及塑化次数对石墨开孔气孔率的影响

参照GB/T 13465.7-2009对聚四氟乙烯浸渍石墨进行开孔气孔率测试,结果如图2所示。未浸渍处理石墨开孔气孔率为18.482%,随着浸渍次数的增加,石墨的开孔气孔率呈下降趋势;n浸1塑工艺处理比n浸n塑能更有效地降低石墨开孔气孔率,这是因为n浸n塑工艺中,样品经过多次380 ℃ 高温塑化,浸入的聚四氟乙烯塑化后将发生塑化和收缩,而每一次塑化的聚四氟乙烯无法与后浸渍的浸渍剂互相融合,多次浸渍剂之间的裂纹增加了石墨的气孔率[18];3浸1塑开孔气孔率为0.754%;仅比4浸1塑高出0.283%,经3浸1塑后处理后石墨的孔隙已几乎被聚四氟乙烯填充完,浸渍石墨基本达到不透性。

3.2 聚四氟乙烯浸渍及塑化次数对石墨增重率的影响

参照GB/T 13465.7-2009对聚四氟乙烯浸渍石墨的增重率进行测试分析。从图3中可看出经过1浸1塑处理后的石墨增重率提升最为显著,增重率达7.922%,原因是未经浸渍的石墨开孔气孔率高,聚四氟乙烯流动性好,真空状态下利用负压聚四氟乙烯很容易浸入到孔隙中,随后在加压条件下聚四氟乙烯可浸入石墨更深处的孔隙;经过2、3、4次浸渍塑化处理的石墨增重率有所增加但增加幅度逐渐减小,因为随着浸渍次数的增加孔隙率下降,进入石墨孔隙的聚四氟乙烯浸渍剂的量减少,所以增重幅度越来越低;n浸1塑工艺增重率高于n浸n塑工艺,原因是聚四氟乙烯的膨胀、收缩系数与石墨的膨胀、收缩系数差别很大,加上聚四氟乙烯特有的不黏性使得石墨孔隙中经多次高温塑化后的聚四氟乙烯易脱落下来,降低其增重率。

3.3 聚四氟乙烯浸渍及塑化次数对石墨密度的影响

为探究聚四氟乙烯不同浸渍及塑化次数下浸渍石墨的密度变化情况,参照GB/T 24528-2009标准对其进行体积密度测试,结果如图4所示。随着浸渍次数的增加,石墨的体积密度也逐渐增加,未经浸渍的石墨密度为1.644 g⋅cm-3,经1浸1塑后密度增长到1.769 g⋅cm-3,是所有浸渍次数下浸渍石墨密度增长速率最快的,涨幅为7.6%;当石墨经3浸1塑后密度增长至1.876 g⋅cm-3,比3浸3塑工艺高,并且4浸4塑后石墨密度为1.876 g⋅cm-3与3浸1塑相同;而4浸1塑后密度为1.878 g⋅cm-3,较3浸1塑仅增长了0.002 g⋅cm-3,几乎保持不变。n浸1塑工艺处理比n浸n塑增加石墨密度的效果好,且经过3浸1塑石墨继续增加浸渍次数,其密度增长幅度小,说明已达到饱和状态。

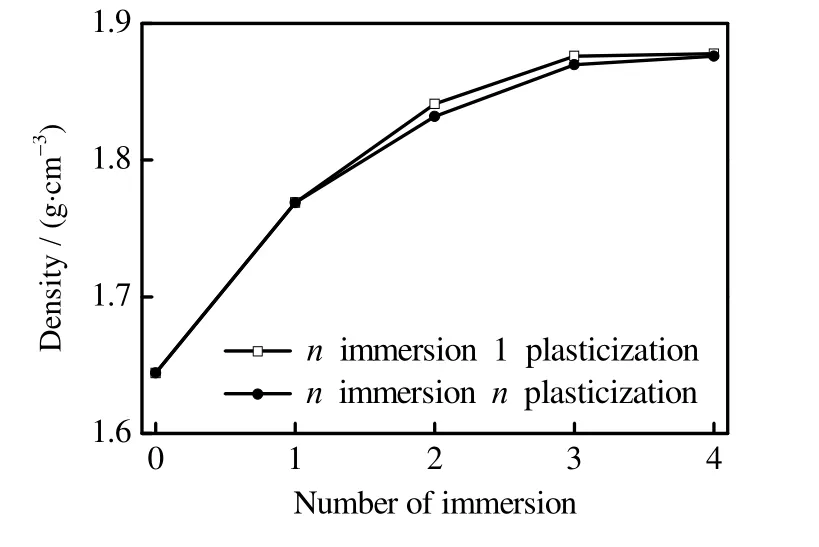

3.4 聚四氟乙烯浸渍及塑化次数对石墨微观结构的影响

利用偏光显微镜分别对聚四氟乙烯不同浸渍及塑化次数的石墨进行微观结构分析,50倍下采用正交偏光石膏检色板;从图5中可以看出未经浸渍处理的石墨孔隙较多,为不规则状呈现紫红色,经过聚四氟乙烯浸渍塑化处理的石墨部分孔隙呈彩色。图5(b)中的石墨经过1次浸渍塑化处理,仅有少量的聚四氟乙烯浸入到石墨孔隙中,大部分的石墨孔隙未被聚四氟乙烯填充,这是因为聚四氟乙烯分散液中60%为聚四氟乙烯,6% 为乳化剂,余量为去离子水,塑化除去乳化剂和去离子水,聚四氟乙烯填充量小,填充效果差,需要继续处理。图5(c)到(h)可看出,n浸1塑工艺聚四氟乙烯填充效果比n浸n塑好,而且3次浸渍和4次浸渍填充效果差异不大,说明石墨在经过3次浸渍塑化处理后,填充效果已达到最佳,此时除了少数闭孔孔隙聚四氟乙烯无法进入外,基本将石墨孔隙填充完毕,达到不透性效果。

3.5 聚四氟乙烯浸渍及塑化次数对石墨抗压强度的影响

对经过不同浸渍塑化次数处理的石墨进行抗压强度测试,结果如图6所示。未浸渍塑化处理过的石墨抗压强度为31.5 MPa,随着浸渍次数的增加,石墨的抗压强度逐渐提升,强度标准差逐渐降低,说明所测结果的离散程度在减小,即浸渍次数越多,石墨的抗压强度越稳定;浸渍次数相同条件下塑化次数少的石墨抗压强度较高,其中3浸1塑工艺的抗压强度高于3浸3塑工艺,且比4浸4塑工艺还要高出0.4 MPa,这是因为石墨孔隙中经多次塑化的聚四氟乙烯不能融合在一起从而产生裂缝影响其抗压强度。

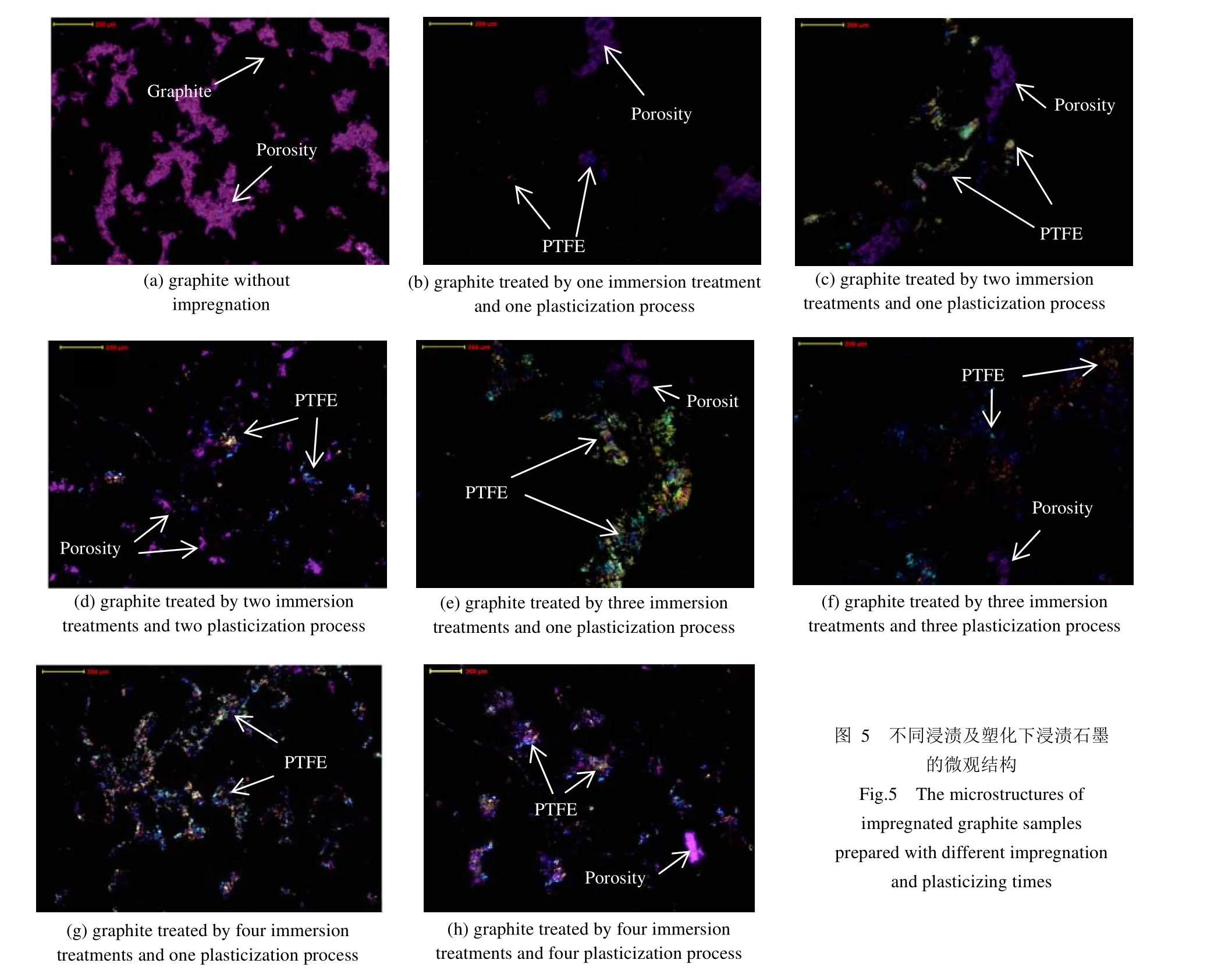

3.6 聚四氟乙烯浸渍及塑化次数对石墨耐高温性能的影响

对经过不同浸渍塑化次数处理的石墨进行热稳定性分析,升温速率为10 ℃⋅min-1,结果如图7(a)所示,样品的热稳定性随浸渍次数的增加而热稳定性降低。浸渍石墨样品在100 ℃前均有轻微的失重(< 3%),主要是水分等小分子的挥发造成的。温度在100~500 ℃,1次浸渍和2次浸渍石墨的重量基本不变,3次浸渍及4次浸渍石墨有缓慢失重现象(<10%),说明2次以上的浸渍可使石墨的增重率和不透性提高,但是这部分浸渍剂热稳定性较差,这是由于浸入的聚四氟乙烯的量增加,随着温度的增加可分解的聚四氟乙烯也随之增加,失重率变大。500~600 ℃ 失重速率明显加快,这是由于达到了聚四氟乙烯的分解温度,浸渍剂急剧分解造成的[19-20]。 浸渍次数相同而塑化次数不同的样品在500~600 ℃ 的失重速率峰值温度存在差别,图 7(b)为浸渍石墨在500~600 ℃ 的失重速率峰,n浸1塑样品的失重速率峰值温度比n浸n塑高,而且随浸渍次数增加,两个塑化次数不同的样品的失重速率峰值温差越大。这一现象表明,多次塑化并没有增强浸渍石墨热稳定性的效果。

图 6 不同浸渍塑化工艺下石墨的抗压强度 Fig.6 Profiles of compressive strength of impregnated graphite samples prepared with different impregnation and plasticizing times

图7 不同浸渍塑化次数下石墨的热重分析 Fig.7 Thermal behavior of impregnated graphite samples prepared with different impregnation and plasticizing times

3 结 论

(1) 以聚四氟乙烯为浸渍剂对普通中密度石墨进行不同次数的浸渍处理,随着浸渍次数的增加,浸渍石墨的密度、增重率和抗压强度升高,孔隙填充效果越来越好,开孔气孔率降低,但热稳定性有一定程度的下降。

(2) n浸1塑工艺比n浸n塑工艺的开孔气孔率更小,其中3浸1塑及4浸1塑都达1%以下(参照HG/T 3187-2012中开孔气孔率不大于1%的标准),密度、增重率和抗压强度比n浸n塑工艺高,其中3浸1塑抗压强度为50.1 MPa比4浸4塑还要高0.4 MPa,n浸1塑工艺与n浸n塑工艺相比在缩短了生产周期的同时达到了更好的浸渍效果。

(3) 在满足石墨不透性、耐温性能和抗压强度的使用条件下,从缩短生产周期、降低生产成本、提高产品质量的角度出发,对石墨进行聚四氟乙烯3浸1塑工艺处理即可;若对石墨的抗压强度和不透性有更高的要求,则需对石墨进行不少于4浸1塑工艺处理。