加氢裂化预处理催化剂THHN-1的研发与工业应用

2020-06-10朱金剑于海斌张景成

朱金剑,于海斌,张景成,南 军,曾 欢

(1.中海油天津化工研究设计院有限公司,天津 300131;2.中海油舟山石化有限公司)

加氢裂化技术具有原料适应性强、产品方案灵活、液体产品收率高且质量好的特点[1],可以将重质劣质油品转化为清洁燃料或者用于制备各种化工原料,是现代炼油和石油化学工业中最重要的重油深度加工工艺之一,其中加氢裂化预处理催化剂与加氢裂化催化剂是其核心。在加氢裂化预处理催化剂的研制方面,国内外知名石油公司和研究机构做了大量的工作,先后推出了一系列加氢裂化预处理催化剂。如美国UOP公司的HC-P、CH-T系列催化剂,雅宝公司的KF系列催化剂(包括KF-848,KF-860,KF-868)[1]。中国石化大连(抚顺)石油化工研究院开发的FF系列加氢预处理催化剂(包括FF-46,FF-56[2],FF-66),中国石化石油化工科学研究院开发的RN系列加氢预处理催化剂(如RN-32V)[3]等。

加氢裂化预处理工艺加工的原料油特点是密度大,终馏点高,残炭高,硫、氮、重金属含量高。而源自海洋原油的油品为典型的高酸、高氮的环烷基油,硫、氮含量高,芳烃含量尤其高,因此要求加氢裂化预处理催化剂具有更高的脱氮活性和长周期稳定性。但是,当前市场上现有的催化剂都不是专门针对高硫、高氮海洋环烷基油品中压加氢裂化而开发的。为此,中海油天津化工研究设计院有限公司(TRICI)结合多年的氧化铝及载体制备优势,开发了中高压加氢裂化预处理催化剂THHN-1。以下主要介绍THHN-1催化剂的研发及首次工业应用情况。

1 THHN-1催化剂的研发

众所周知,含氮化合物C—N键氢解前含氮原子的杂环化合物必须先加氢饱和,因此需要加氢裂化预处理催化剂的活性中心具有更高的加氢活性。同时为了提高活性中心的可接触性,催化剂需要以具有大孔体积、大比表面积、表面酸性适中的载体为基础。因此THHN-1催化剂的研制过程分别从载体孔结构及酸性控制、活性组分形貌控制两方面进行优化。其中,活性组分方面选择了具有更高加氢活性的Mo-Ni体系作为研究重点。

1.1 仪器与设备

采用Micromeritics公司生产的ASAP2405型物理吸附仪对催化剂的孔结构进行表征,采用BET方法计算催化剂的比表面积,采用t-plot方法计算催化剂的微孔体积;采用日本电子生产的JEM-2100型高分辨率透射电镜(HRTEM)观察催化剂的超微结构;采用Micromeritics公司生产的AutoChem2910型化学吸附仪对催化剂进行H2程序升温还原(H2-TPR)表征,测定活性组分的还原温度;采用Micromeritics公司生产的AutoChem2910型化学吸附仪对催化剂进行NH3程序升温脱附(NH3-TPD)表征,测定催化剂的酸性。

催化剂的活性及稳定性评价试验在100 mL小型固定床加氢装置上进行,采用新氢一次通过流程,其恒温段装填60 mL催化剂,并在催化剂上下两端填充惰性瓷球。

1.2 载体的优化

载体为催化剂提供活性位附着点,同时也可与活性金属产生协同作用。加氢裂化预处理催化剂需要脱除原料中的氮化物,保护后段裂化催化剂。而含氮化合物相对分子质量较大,需要载体具有适宜的孔径,以有利于氮化物扩散。但是较大的孔径会使载体的比表面积损失较大,相应地提供给活性金属的负载位点也将减少。而且催化剂酸性对加氢脱氮过程同样具有影响,强酸中心更易与含氮化物结合,且不易脱除。这些强酸性位吸附的含氮化合物逐渐聚集缩合成为结焦前躯物,导致催化剂加速失活。因此,为了提高加氢裂化预处理催化剂的脱氮活性,需要寻找一种孔结构适宜且酸性分布合理的载体。

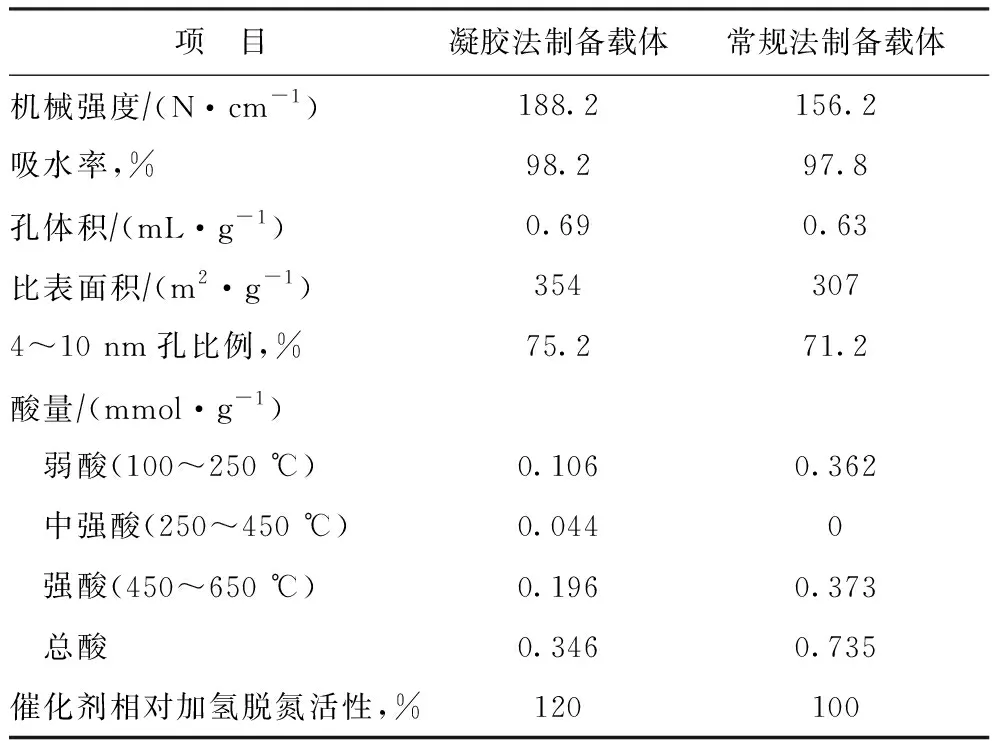

THHN-1催化剂的开发中采用凝胶法制备催化剂载体,在制备过程中减少了水和黏结剂的加入,具有更优异的孔结构和酸性,具体物性指标见表1。由表1可见,采用凝胶法制备的载体与常规法制备的载体相比,具有更大的孔径、更高的比表面积和更高的孔集中度。与常规方法制备的载体相比,采用凝胶法制备的载体的孔体积为0.69 mL/g,提高9.5%;比表面积为354 m2/g,提高近15%;4~10 nm孔的比例提高4%;载体中影响催化剂稳定性的强酸酸量显著减少,从0.373 mmol/g降低为0.196 mmol/g,而中强酸酸量增多。在100 mL加氢微反评价装置上,以凝胶法载体制备的催化剂具有更高的加氢脱氮活性,比常规法载体制备的催化剂提高20%。

表1 不同工艺所制备载体的物理化学性质指标对比

1.3 活性组分的控制

加氢裂化预处理催化剂需要具有高脱氮活性、高芳烃饱和性能。采用常规方法制备的催化剂容易形成更多单层分布的低活性的活性位[4],造成催化剂加氢活性降低。为了提高催化剂的加氢性能,现在普遍采用络合浸渍技术制备催化剂。在催化剂制备过程中可以添加不同种类的络合剂,前期的研究结果[5]表明:与选用单一络合剂相比,选用多种络合剂可以显著降低活性金属与载体间的作用力,容易形成更多的Ⅱ型活性相。而进一步的研究[6]表明:添加一定比例的有机助剂,可以在降低活性金属与载体间作用力的同时,显著提高催化剂中强酸比例,进而提高催化剂加氢脱氮活性。本研究在此基础上继续考察焙烧温度对催化剂性能的影响,其中CAT-1为采用双络合剂、添加有机助剂并经低温处理制备的催化剂,而CAT-2与CAT-1相比,唯一的不同是采用高温焙烧进行催化剂的制备。

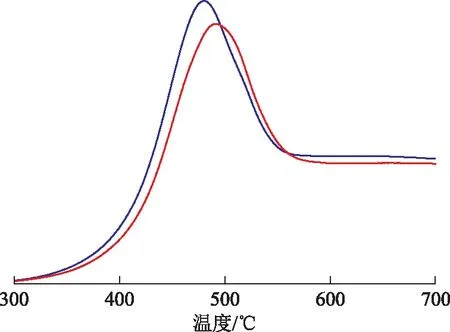

图1是两种催化剂的H2-TPR曲线。从图1可以看出,与CAT-2相比,CAT-1的活性组分与载体间的相互作用力更小,也更有可能形成更多的Ⅱ型活性相。

图1 不同处理温度下制备的催化剂的H2-TPR曲线 —CAT-1; —CAT-2

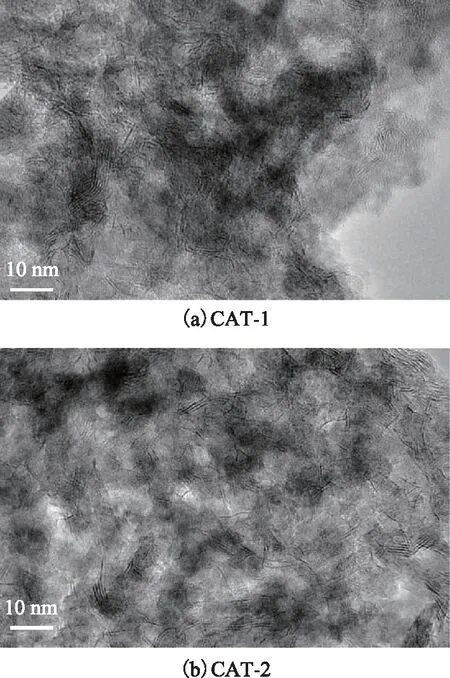

为了考察处理温度对催化剂活性相的影响,对两种催化剂进行了HRTEM表征。图2分别是CAT-1和 CAT-2的HRTEM照片。由图2可以看出,两种催化剂都具有典型的MoS2晶粒层状结构,只是其片晶长度和片晶层数不同。

图2 不同处理温度下制备的催化剂的HRTEM照片

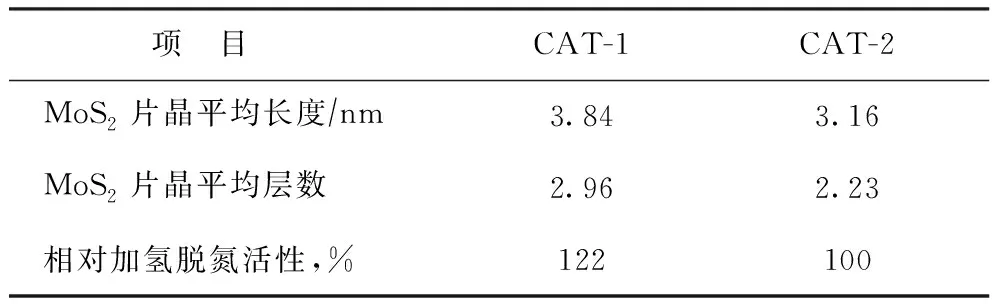

为了详细对比两种催化剂活性相的差异,对CAT-1和 CAT-2上的MoS2片晶进行统计分析,得到MoS2片晶的平均长度[7]和片晶平均层数[8],结果如表2所示。由表2可知,经过低温处理的催化剂的活性组分的平均长度和片晶平均层数明显高于经过高温处理的催化剂,而这也更有利于其接触到大分子含氮化合物。在100 mL加氢微反评价装置上的评价结果也表明,与催化剂CAT-2相比,催化剂CAT-1的加氢脱氮活性提高22%。

表2 不同处理温度下制备的催化剂的结构参数及活性

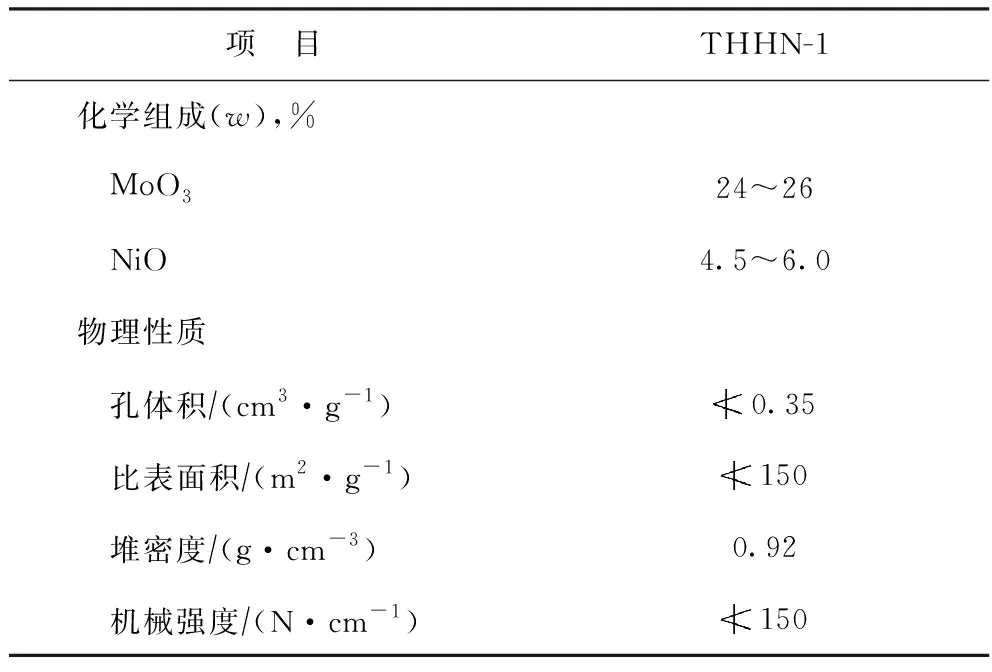

基于以上载体优化以及特有浸渍技术的研发,最终确定了更适合处理高硫、高氮海洋环烷基油品的加氢裂化预处理催化剂配方,并以此为基础制备了THHN-1催化剂,其物理化学性质指标如表3所示。

表3 THHN-1的主要物理化学性质

1.4 催化活性评价

1.4.1 原料油催化剂活性评价试验的原料油为中海油舟山石化有限公司(简称舟山石化)生产的焦化蜡油(简称舟山重馏分油),其主要性质见表4。

表4 舟山重馏分油主要性质

1.4.2 催化剂硫化以二硫化碳质量分数为3%的直馏柴油为硫化油,在反应压力为8.0 MPa、体积空速为1.0 h-1、氢油体积比为500的条件下对催化剂进行程序升温硫化,升温速率为10 ℃h,并分别在230,290,320 ℃恒温稳定4 h。硫化结束后,降温至280 ℃,更换为舟山重馏分油,进行活性评价并取样分析。

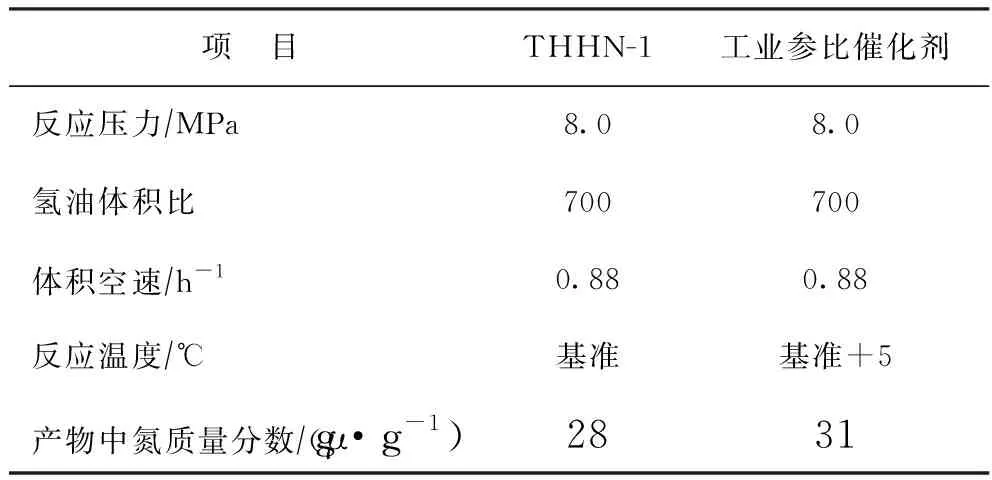

1.4.3 THHN-1与工业参比催化剂的活性对比在小型固定床加氢装置上,以舟山重馏分油为原料,在反应压力为8.0 MPa、体积空速为0.88 h-1、氢油体积比为700的条件下,将THHN-1与工业参比催化剂进行活性对比,结果见表5。由表5可以看出,与工业参比剂相比,THHN-1作用下反应产物的氮质量分数低3 μg/g,而反应温度却低5 ℃,表明THHN-1的加氢脱氮活性明显高于工业参比催化剂。

表5 催化剂评价条件及加氢产物氮含量

1.5 稳定性试验

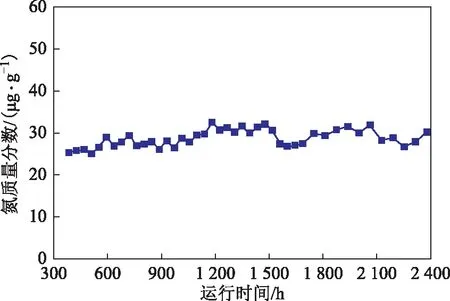

以舟山重馏分油为原料,在反应压力为8.0 MPa、体积空速为0.88 h-1、氢油体积比为700、反应温度为基准的条件下进行THHN-1活性稳定性考察,在2 400 h的连续运转过程中未提高反应温度,加氢产物的氮含量随运转时间的变化情况见图3。从图3可以看出,加氢产物的氮质量分数稳定在30 μg/g左右,说明THHN-1具有良好的活性稳定性。

图3 THHN-1稳定运转期间加氢产物氮含量的变化情况

2 THHN-1催化剂的工业应用

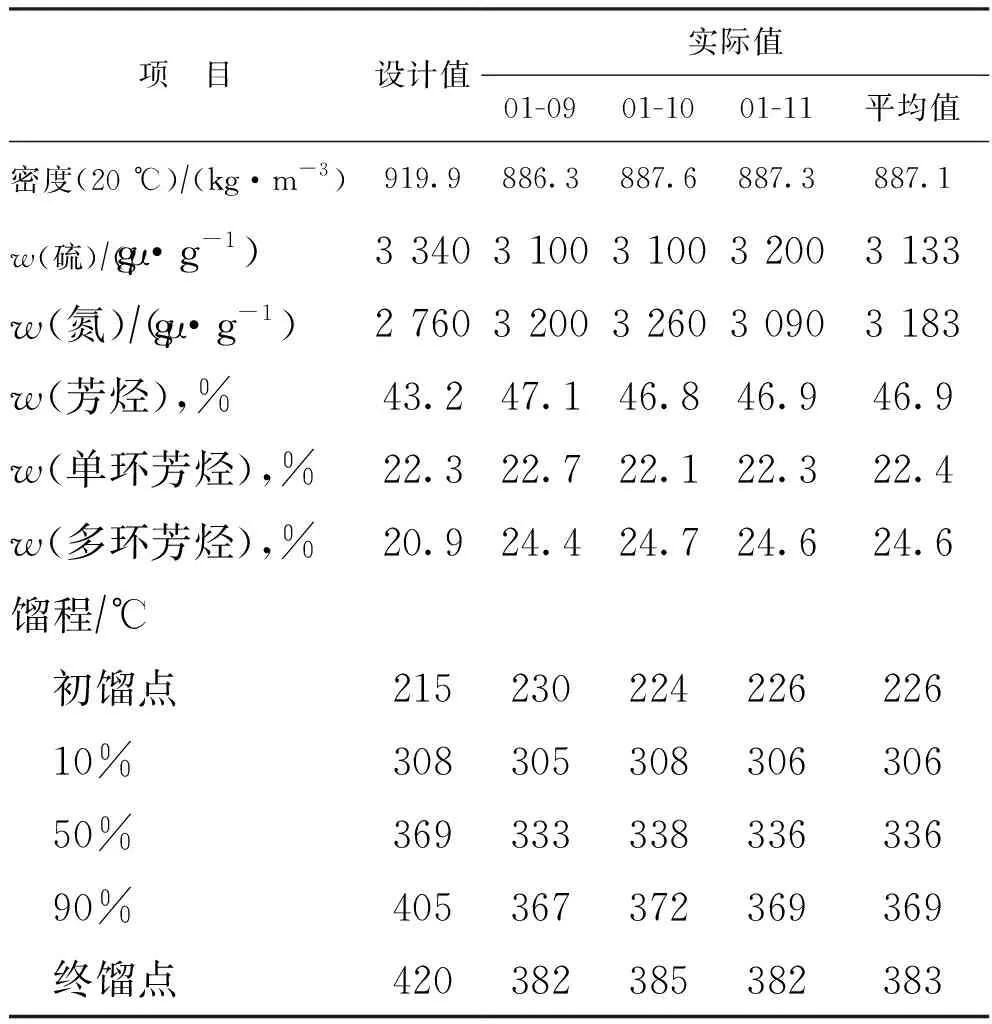

表6 标定期间原料油主要性质

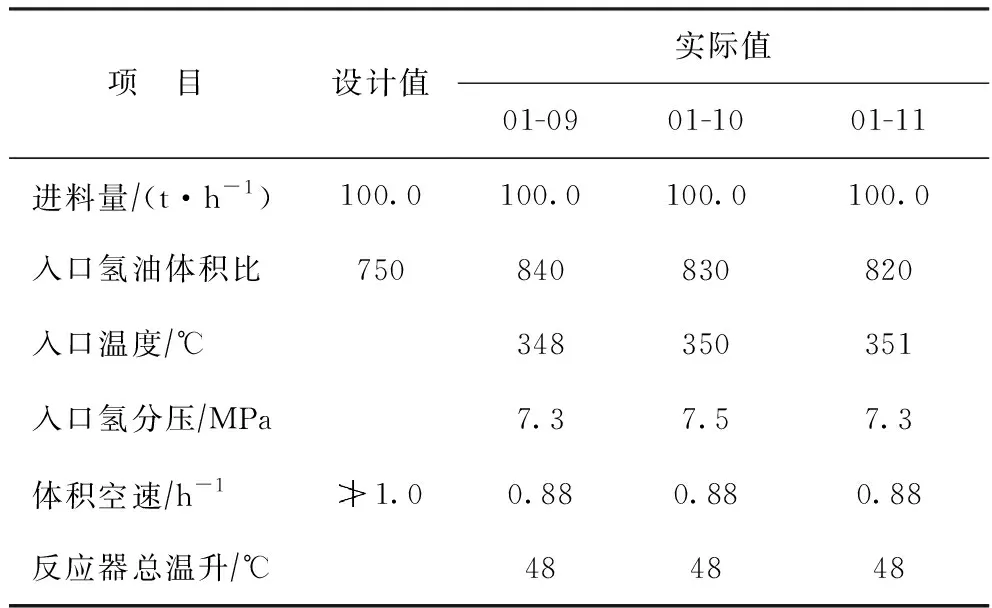

表7 标定期间加氢精制反应工艺参数

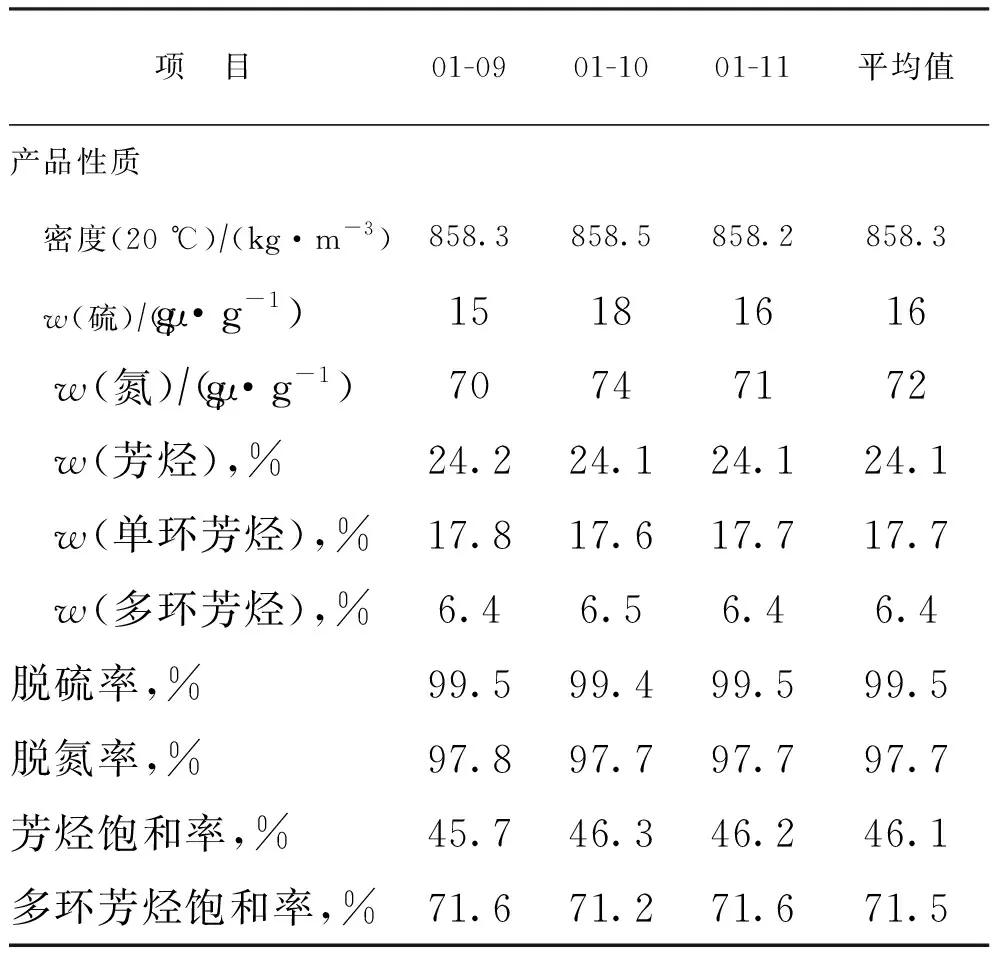

表8 标定期间加氢精制反应结果

由于舟山石化上游装置原料量不足,馏分油加氢装置没有按照重直馏柴油与重馏分油混合进料的方案运行,而是全部加工氮含量更高的重馏分油,因而导致标定期间原料油的氮含量明显高于设计值。由表8可以看出,装置标定期间THHN-1的加氢脱硫率保持在99.5%,脱氮率也达到97.7%。此硫、氮脱除率与该装置2015年加工更低氮含量的混合进料(硫质量分数为3 000 μgg,氮质量分数为2 640 μgg)时的硫、氮脱除率(分别为99.5%和97.8%)相当,说明虽然装置处理的纯重馏分油进料的氮含量更高,但THHN-1仍然表现了高于2015年所用催化剂的加氢活性。可见,THHN-1具有更高的加氢脱氮、加氢脱硫活性,是一种性能优异的加氢裂化预处理催化剂。

3 结 论

THHN-1加氢裂化预处理催化剂采用凝胶法载体制备工艺,保证了大比表面积与大孔体积的均衡,且显著降低了强酸比例,提高了加氢裂化预处理催化剂的稳定性;通过双络合剂浸渍技术和低温分解处理对活性组分存在形式进行控制,形成了更多的高活性组分;同时通过添加有机助剂减少了催化剂强酸的含量,增加了中强酸含量,使催化剂具有了更高的加氢脱氮活性。在舟山石化1.7 Mta馏分油加氢装置上的首次工业应用结果表明,THHN-1是一种加氢性能高、活性稳定性好的催化剂,可以满足高氮环烷基油品中、高压加氢裂化装置的需求,保证装置的长周期稳定运转。