水泥稳定碎石基层施工的质量控制要点

2020-06-09祝明

祝明

摘要:現如今的公路工程多采用水泥稳定碎石基层来提升工程项目基层的坚实程度以及防雨、防泥效果。这种大体积半刚性基层结构的施工中会因为材料配置、运输或者施工管理不到位等因素而出现离析或者其他方面的质量缺陷。本文主要研究此类工程项目在施工过程中应该重点控制哪些质量问题。

关键词:水泥稳定碎石基层;施工方法;质量控制要点

1 引言

水泥稳定碎石基层施工的质量会对道路工程的基层质量产生非常深远的影响,因而在其施工过程中应该从原材料质量控制、混合料的配置、摊铺、碾压、养护等关键环节来控制此类工程项目的施工质量。施工企业在管理过程中应该通过科学的施工方案、完善组织体系以及严格的质量管理制度来实现相关的质量管理目标。

2 施工准备

2.1 人员准备。在人员队伍方面须建立包括项目经理、项目总工、安全负责人、技术负责人以及质检工程师等在内的完整工作体系,并且在项目施工方案中明确地对每一个岗位的工作职责、工作内容等进行规定,这样就可以确保每一名工作人员都能够按照自己的岗位职责认真完成相关工作内容,为工程质量提供管理保障。

2.2 机械设备。本次施工中需要使用包括拌合站、摊铺机、振动压路机、胶轮压路机、洒水车、运输车、装载机等在内的多种大型机械设备。在保障施工质量的检验设备方面需要使用到压力机、数控电动击实仪、多功能液压制件脱模机等多种试验检测仪器。因而在施工之前需要对各种机械设备和检验仪器的数量、性能、精确度等进行严格的检查,并且将相关信息记录在设备台账上。

2.3 技术准备。在开展施工之前需要由项目管理部组织技术人员对所有施工图纸进行会审并及时发现其中存在的问题[1]。在审查完相关图纸信息之后,还要根据工程项目的特点、地质调查的结果等制定出完善的施工方案。在开展施工之前要根据项目层级特点依次学习相关的技术方案、施工规范、质量控制要点,并且对所有的施工人员进行严格的技术交底。

2.4 材料准备。施工过程中使用的碎石和水泥等材料在进入现场之前需要进行严格的质量检查且这些材料在存放时要注意进行防水、防潮等,施工中使用的碎石可分为0~2.36mm、2.36~4.75mm、4.75~9.5mm、9.5~31.5mm四种规格分别堆放,最大粒径不超过31.5mm。

2.5 试验准备。在施工准备阶段须根据《公路路面基层施工技术细则》JTG/T F20-2015和设计图纸的要求进行水稳配合比的设计与验证,以345国道仪征新集至刘集段工程为例,水稳配合比结果如表1。并且在配合比设计过程中严格控制水泥掺量,不得通过增加水泥掺量的方式来提高水稳强度,应该优化原材料的质量,通过调整级配来提高水稳强度,否则过大的水泥掺量会导致水稳基层裂缝增多,不利于基层的耐久性。

3 原材料要求

水泥稳定碎石基层施工中因要考虑到运距、摊铺、碾压的时间延迟,所以在施工过程中一般使用初凝时间大于4小时,终凝时间大于6小时的P.O42.5缓凝水泥。水泥稳定碎石混合料中碎石单级配、压碎值、针片状、含泥量、塑性指数等指标应符合相应规范和设计要求,并且在配置混凝土材料的过程中还应该确保使用的水体是清洁而无杂质的洁净水。

4 施工方案

4.1 施工流程

水泥稳定碎石基层施工的施工流程可以大致概括为以下步骤:施工准备→下承层检查、验收→→测量放样→模板安装→混合料拌合→检测水泥剂量、含水量、混合料级配及7d后的混合料强度→混合料运输→混合料摊铺→检测、调整松铺厚度→碾压→检测压实度、厚度合格→处理接缝→养生与交通管制。因而在质量控制工作中需要根据施工工艺流程将每一个环节中的技术措施和施工内容落实到位[3]。其详细的施工流程如图3所示。

4.2 施工方法

4.2.1 下层准备。公路工程底基层的质量对上层水泥稳定碎石基层施工的质量控制具有非常显著的影响,因而在施工之前需要严格地检查底基层的质量是否满足上层水泥稳定碎石基层的施工要求。其检查的要点主要包括底基层的中线偏位、宽度、高程、横坡、平整度、压实度、强度以及弯沉检测等。底基层的质量控制主要是在清扫异物和浮土的基础上对其顶面进行适量的洒水,为了防止运输车辆的倾压在下承层表面形成松散层还应该通过胶轮进行光面处理[4]。

4.2.2 放样和模板安装。放样。水泥稳定碎石施工中需要在路基灰土上设置外边桩,并按照摊铺机的宽度来合理地控制各传感器之间的距离,应该在摊铺范围两侧按照10米布置一个导杆的措施,来控制传感器间距,而在曲线上要将导杆的间距控制在5米,根据道路的高程来控制导杆上钢丝的布设高度且将钢丝的拉力控制在不低于800N的水平,防止其在重力作用下发生下坠问题。支模。在组建模板的过程中根据工程具体要求将槽钢设置在施工放线区域的两侧,槽钢的背面位置分别在前、中、后三个位点设置用来进行固定的角钢,且采用钢钎对其进行进一步的加固。通过这种加固就可以有效地避免模板在水稳摊铺过程中出现位移、塌边或者其他质量缺陷。

4.2.3 拌和水泥稳定碎石。在上料过程中应该将含水量基本一致的原材料在同一时间段之内装进拌和用的机械中,应该在成品料的仓库处设置专门的质检人员对拌和材料中的含水量情况进行严格的检查,避免因为操作不当或者其他因素而产生混合料含水量不一致的问题。在开展大范围施工之前需要对拌和后的成品料进行采样试验,并在正式施工之后每隔一段时间就对混合料再次进行质量抽检,确定其各种原材料的配合比符合施工需要[5]。

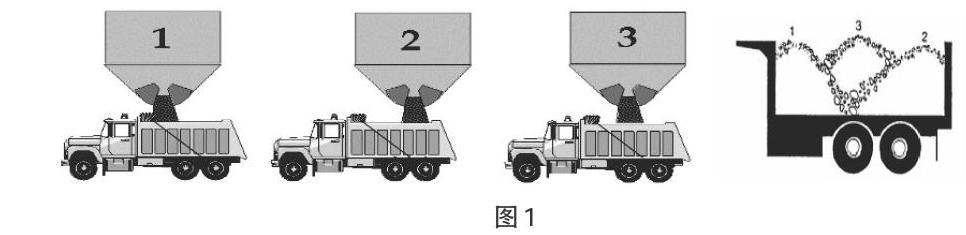

4.2.4 材料运输。为了确保路面摊铺的质量,需要将混凝土材料在规定的时间范围内运输至作业现场,因而在运输过程中应该尽可能缩短运输时间并且在装料之前将车厢内的所有异物清理干净,每一辆运输车辆在运输时,需要将车辆的装料时间进行准确的记录,并在到达现场之后提供相应的发料记录。对运输时间提出严格要求的目的是预防水稳材料在超过初凝时间之后才被运输至浇筑作业现场。为了避免混合料离析,装车时车辆应前后移动,分三次装料。如下图1:

4.2.5 摊铺。每次摊铺之前都需要将底层表面的浮灰以及异物等清理干净并在其表面适当地进行洒水。摊铺过程中一般可以将多台摊铺机、振动压路机以及胶轮压路机等专业的机械设备配合使用,如345国道仪征新集至刘集段工程项目中分别采用1台30t的胶轮压路机、2台振动压路机以及2台摊铺机。在施工过程中要确保施工材料能够及时供应上摊铺机械的材料消耗速度并避免机械设备待料。在施工过程中将摊铺速度控制在1.5m/min左右并确保材料供应能力与摊铺机械相适应。将混合料的高度控制在摊铺机搅拌笼2/3的高度处就可以有效地避免混合料出现离析等问题,并且在摊铺作业中需要将混合料的含水量控制在偏差范围之内。设置专门的质量检查人员对摊铺材料中出现的粗集料“窝”或者粗集料“带”进行及时地处理,防止出现离析问题。如分两层施工时在进行下层混合料摊铺作业时应该遵循的施工原则是“宁高勿低”、“宁刮勿补”。为了确保摊铺作业的连续性还应该准备数量足够的运输机械来对其进行及时的供料。在进行混合料配置的过程中要注意与摊铺进度进行有效地配合,从而避免水泥材料因为长时间地等待出现初凝等质量问题。按照材料性能应该将混合材料的配置、摊铺、碾压成型等操作在3个小时内完成,因为如果中途休息或者其他因素造成摊铺作业不能连续进行,就应该格外关注接缝部位的质量控制。整个摊铺过程中需要安排专门的工程技术人员对摊铺厚度、摊铺标高等进行有效地控制,如果出现任何偏差就需要及时对摊铺机械的相关传感器进行一定幅度地调整。摊铺时按下式由使用的混合料总量与面积校核平均厚度,不符合要求时根据铺筑情况及时进行调整:

4.2.6 碾压。施工中可采用以下方式来进行碾压工作。

在碾压的过程中需要根据不同路段的高程特点,采取合理的方式进行方向和顺序上的控制。直线型的横坡路段应该按照从低到高的方向以及由内侧向外侧的顺序逐段进行碾压且碾压时碾压轮应重叠1/2轮宽,碾压机在操作过程中不能对已经完成的部分再次进行碾压作业且整个碾压过程只能朝着同一个方向进行,不能回头碾压。因为这样做会导致碾压机械对水稳层表面,产生比较严重的破坏作用。判斷压实效果的依据是路面表层不能出现裂纹、松散、隆起或者不平整等问题。在碾压操作过程中需要及时对水稳层表面进行适当的补水湿润,从而避免高温天气对路面表层水分形成过快的蒸发效应并影响最终的施工质量。

4.2.7 养生。每一段碾压完成并经压实度检测合格后,立即在水稳基层表面覆盖土工布,土工布之间的搭接处应进行缝合,7天内保持表面湿润,洒水车的喷头采用喷雾式,不得用高压式喷管,以免破坏基层结构。养生期间严禁车辆行驶,严禁开放交通。如下图2:

5 质量控制要点

5.1 常规要求

第一,根据工程项目的规范要求来控制混合料级配和含水量,在确定加水量的过程中还应该参考施工当天的天气情况以及各种原材料本身的含水量情况等。第二,采用摊铺机械进行混合料摊铺作业时可能会在个别部位出现材料离析、粗集料“窝”或者粗集料“带”,在质量管理中需要采取有效的措施对这些影响基层施工质量的因素进行有效地控制,例如,可以在多台机械设备的施工连接处设置专人来处理材料离析问题,对于出现在道路摊铺材料中的粗集料“窝”或者粗集料“带”应该及时补充一些细集料并将其搅拌均匀。

5.2 控制要求

在施工过程中按照表2中《公路工程质量检验评定标准》JTG F80/1-2017的各项规定对水稳基层的施工过程进行有效的控制,根据表中的各种项目和频度进行定期检查或者不定期的抽检活动。

5.3 控制要点

5.3.1 压实度控制。根据项目材料使用量以及施工区域来确定料源以及料场的位置,在配置混合料的过程中要严格按照配比的要求来控制水泥、集料和水的用量,在摊铺的过程中合理地控制供料、碾压顺序以及摊铺作业的连续性等关键的质量控制环节,在确保含水量满足要求的前提下有效地控制各种机械设备之间的配合效果以及碾压遍数等。在进行碾压操作时还应该注意控制各种机械的使用顺序、每一遍碾压的振幅、速度等因素。

5.3.2 平整度控制。混合料的级配是否合格将是一个严重影响水稳层摊铺平整度控制的质量管因素,降低摊铺机在操作过程中的速度可以有效地提高摊铺作业的质量和作业的连续性。在碾压作业中应该将压路机按照从内向外逐渐推进的方式来进行且要控制压路机的前进速度,在作业的过程中要安排专人对碾压作业之后的道路平整度进行检查并及时纠正里面存在的质量缺陷。对于那些不平整的位点应该通过人工铲平或者补充新料的措施来进行平整处理。

5.3.3 控制混合料的离析。此类工程的施工特点很容易导致其使用的混合料在运输过程或者摊铺过程出现离析的问题,可从以下方面加以控制:(1)在拌和混合料的过程中应该将通过控制拌和操作的连续性以及拌合站的产量及装料方式来提升混合料的质量,例如,如果将拌合站的产量控制在标准产量的80%以内就可以大幅度减少离析问题的出现概率,增加拌合楼拌缸采用双拌缸二次拌和的方式也可以在一定程度上避免离析问题的出现。(2)卸料过程中先将料车上升到一半高度并将大部分材料摊铺完毕,然后再将剩下的材料全部卸下。(3)如果在摊铺过程中出现了集料“窝”或者集料“带”等离析质量缺陷时应该及时对其进行铲除、换料等处理。

5.3.4 控制混合料的质量。施工过程中从组成混合料的原材料的质量抓起,通过对进场材料按批次检测和不定期检测的方法确保原材料的质量合格与稳定,在原材料合格的基础上不断优化混合料的级配,通过对级配的优化来提高混合料的质量。保持水泥用量的稳定,不可单靠提高水泥掺量来提高强度。根据原材料本身的含水量来控制外掺入的水量。通过集料级配、水泥掺量、混合料含水量三者的控制来提高混合料质量。

5.4 质量通病

5.4.1 降低含泥量。在配置混合料的过程中需要严格检查碎石集料中是否参杂了较多的黄泥、杂质或者其他异物。可以通过抽样检测的方法来确定混合配料的含泥量是否超过了规范中规定的具体要求,一旦出现此类情况就应该对这种混合配料进行及时更换。

5.4.2 含水量超标。混合配料的含水量过大就会造成碾压之后出现“波浪”、“弹软”等一系列质量问题,相反地,含水量过小的情况下就会出现混合料松散、不易成型以及强度下降等质量问题。因而在碾压操作的过程中要根据现场的实际施工条件适当地进行洒水湿润操作。在施工过程中的含水量控制指标为不超过最佳含水量的允许偏差范围。

5.4.3 控制水泥用量。水泥含量过低时会导致混合料在凝固之后不能达到设计的强度要求且混合料也不易塑形,而水泥材料含量过高时又会造成施工材料的整体成本上升以及混凝土裂缝的控制难度上升。振动式压路机的使用会导致这些水稳层路面出现一层水泥浆面层并阻止水化生热的散发作用,进而导致路面凝固过程中出现结构裂缝的风险大幅度上升,施工中应该通过控制水泥材料的用量、加入外加剂等措施来减少水泥水化生热对凝固质量造成的干扰。

6 质量管理措施

6.1 材料管理

6.1.1 水泥、集料等施工材料进入现场之后应该及时组织施工单位的技术人员、材料员等进行严格质量抽查,重点对水泥材料的出厂证明、规格型号、质量检查报告以及受潮情况等进行严格的检查。防止其在运输过程中因为浸水、淋雨或者受潮等因素而出现一定的性能下降问题。对于水泥材料还应该采取抽样试验的方法对其初凝时间、终凝时间、强度、安定性、细度、温度等进行检查。对于施工过程中使用的集料应该检查其材质、强度、级配情况等是否符合工程项目的要求。

6.1.2 当材料验收合格之后应该将其存储在具有防雨、防潮和防晒作用的临时库房之内。

6.1.3 在大范围施工之前应该抽取一部分材料进行混合料的验证试验,并进行试铺。

6.2 人员管理

首先,施工单位应该对所有参与施工的作业人员进行质量规范、施工技术以及安全技术方面的培训 ,在开展具体施工之前需要通过技术交底活动来帮助作业人员掌握相应的工程技术标准和质量控制要点。其次,如果工程项目采用总承包单进行全面管理而分包单位完成分项工程的施工组织模式,在选择分包单位的过程中应该充分考察其技术实力、施工装备、人才队伍以及诚信度等因素,通过提高分包单位的人员素质来间接改善水泥稳定碎石基层施工的质量管理水平。

6.3 过程管理

6.3.1 道路施工企业的项目部、各级子公司或者分包单位等都应该建立起完善的质量管理体系以及质量管理组织。重点通过施工企业的技术管理人员、专职的质检员以及施工班组来实现这个现场的质量管理。

6.3.2 施工企业的各级管理人员和施工人员应该按照自己的岗位职责和工作内容来强化现场的质量管理效果。例如,专职的质量检查人员应该定期对施工现场的质量情况进行全面系统的“地毯式”检查,同时在其他时间段内采取不定期的现场巡查,对各个环节的施工质量进行流动化检查。如果在检查中发现任何质量问题就应该通过下发书面整改通知单的方式对相关班组提出质量整改的要求。

6.3.3 在质量控制管理中应该重点对混合料的质量、基层表面的清理、摊铺、碾压、養生等关键环节进行把握。在这些施工环节中很容易因为质量控制措施落实不到位而出现问题。在整个施工过程中要根据混合料的初凝时间来合理的控制材料配置、运输、摊铺以及碾压的整体时长。

7 结语

水泥稳定碎石基层凭借其良好的强度、防水性能和防泥性能在高规格道路的施工中成为良好的路面基层材料。此类施工会因为混合材料质量、运输时间过长、摊铺碾压操作不规范等因素而出现一定的质量问题。因而在质量管理过程中应该针对以上各个环节中可能存在的质量缺陷进行全面系统的管控。

参考文献:

[1]潘新涛.浅谈水泥稳定碎石基层施工质量控制要点[J].华东公路,2016, No.217(01):73-74.

[2]沈灿辉.市政道路路面水泥稳定碎石基层施工质量控制要点[J].四川水泥, 2019,000(009):16,75.

[3]姚旭刚.浅析水泥稳定碎石基层施工质量控制要点[J].黑龙江科技信息, 2016,000(025):234.

[4]程雪萍.浅谈水泥稳定碎石基层施工的质量控制和检测要点[J].科技视界, 2015,000(033):274-274.

[5]吕申.公路水泥稳定碎石基层的施工质量控制要点[J].科技传播,2014, 000(019):237-238.