水煤浆配套一氧化碳变换装置低压导气动态分析

2020-06-09傅亮

傅 亮

(中石化宁波工程有限公司,浙江 宁波 315000)

一氧化碳变换反应是将粗合成气中的一氧化碳转化为氢气的过程,为强放热反应,反应热为41.19 kJ/mol。水煤浆气化装置产生的粗合成气一氧化碳干基体积分数为45%~50%,水气比(指水气体积比,下同)较高,稳定运行后通常在1.1以上。对于其配套的高水气比变换工艺,在1号变换炉入口处通常设有高压蒸汽或高压锅炉水,进变换炉的水气比在1.3左右,因此,发生超温的可能性很小。开车导气时,由于气化装置运行未达到完全稳定、气化炉负荷与液位较低、激冷水量较少等因素[1],进入变换装置的粗合成气的水气比只有0.8~0.9(通常0.9以下易发生甲烷化强放热反应),且气量只有正常设计值的一半,再加上变换炉内催化剂初期活性高,藏量相对过剩,若操作不当,变换炉极易超温,甚至超温能达到200 ℃以上。

目前一氧化碳变换装置常用的开工导气的方法有低压导气法和高压导气法[2]。低压导气法是在升温硫化完成后,系统在低压状态下直接引粗合成气对系统充压,同时控制出界区处放火炬量,直至系统升压至正常操作压力;高压导气法是利用高压氮气对系统充压至一定压力,然后再缓慢引粗合成气,同时配加少量高压氮气,待系统稳定后,加大升压速率,直至正常操作压力。低压导气法导气时间短,粗合成气放火炬量少,成本低,但操作复杂,若导气量和导气速率控制不当,极易引发变换炉飞温,对设备、管线造成不可逆转的破坏,引发严重安全事故;高压导气法由于导气慢,且配加高压氮气,因此不容易发生超温,但粗合成气放火炬量大,成本较高。企业一般根据气化技术、变换工艺及人员操作水平等因素来选择导气方法。

通常应对开工导气阶段超温的方法主要有如下3种[3-6]:①继续导气,通过变换炉前引入高压蒸汽和高压锅炉水提高水气比,或配入高压氮气,从而抑制变换/甲烷化放热反应;②调大变换入口界区阀开度,通过引入大量粗合成气的方法提高变换炉空速,带走热量;③立即关闭变换入口界区阀,停止导气,打开变换出界区压控阀部分或全部泄压,并用循环气压缩机或风机将低压氮气加压至0.5~1.0 MPa,送入变换系统吹扫降温。

无论采用哪种导气方法及控温措施,操作人员往往是依据经验判断和操作,而缺乏从理论的角度进行分析与指导,一旦操作不当,极易引发事故。动态模拟引入了时间量,除了可以解决稳态模型要解决的物料平衡、能量平衡、相平衡,还能解决压力、温度、流量、组成等随时间的关系[7]。导气过程本身是工艺参数随时间不断变化的过程,采用动态模拟的方法可将这些变化的参数直观化,更有利于对导气过程的理解与分析。本研究对水煤浆气化制氢配套高水气比变换装置最易发生超温的低压导气方法,以及几种常见的控温方法进行动态模拟,从降温效果、时间、操作成本等方面进行比较,并给出建议和措施。

1 流程模拟简介

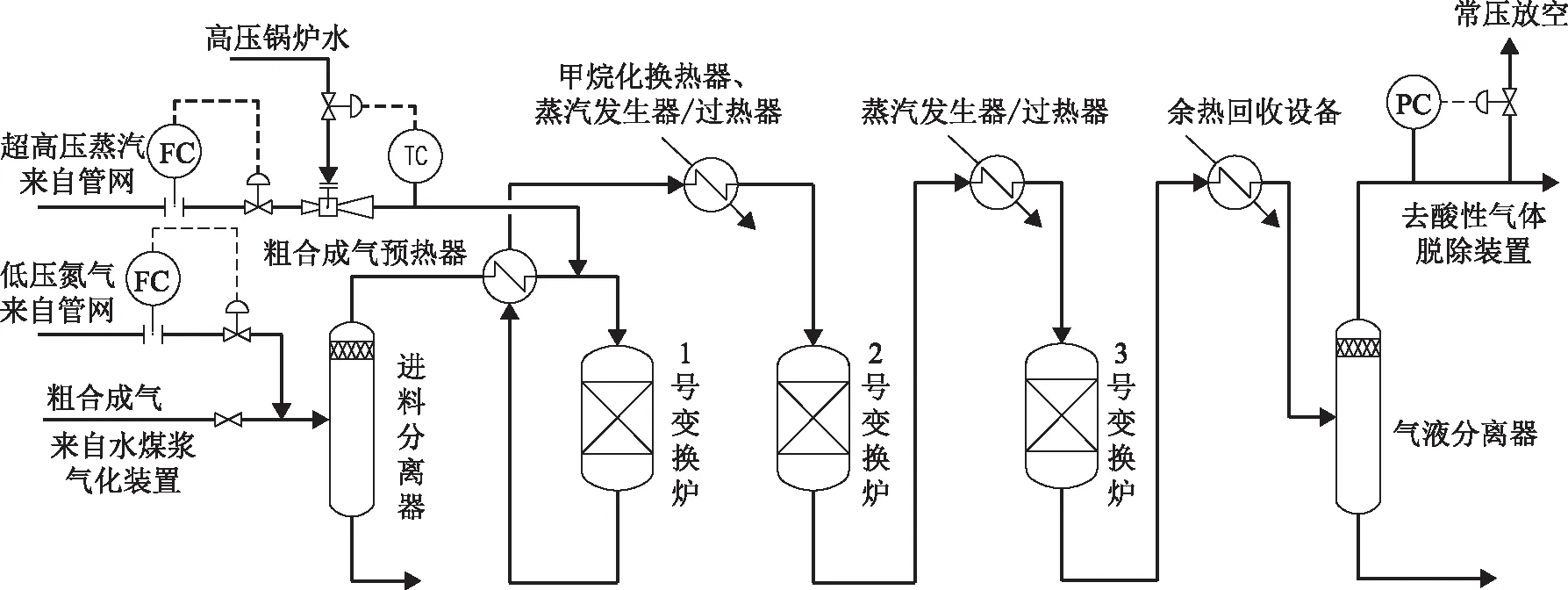

采用Aspen Hysys V10.0软件,以某水煤浆制氢装置变换线设计规模2×105m3/h制氢生产工艺流程为模板搭建模型。该装置设6台6.5 MPa气化炉,4开2备。变换装置流程示意见图1。从气化装置来的粗合成气进入进料分离器,分离出凝液,气相经过粗合成气预热器,与1号变换炉出口的变换气换热至催化剂起活温度270 ℃;粗合成气进入1号变换炉进行反应,出口440 ℃高温变换气依次被甲烷化换热器、粗合成气预热器、蒸汽发生器/过热器取热后,降温至270 ℃进入2号变换炉;2号变换炉出口约290 ℃的高温变换气再依次经过蒸汽发生器/过热器取热后,降温至240 ℃进入3号变换炉;3号变换炉出口约240 ℃的变换气再依次经过下游若干台余热回收设备及气液分离器冷却至约40 ℃,送入下游酸性气体脱除装置。低压氮气吹扫线位于进料分离器入口管线上;高压蒸汽及高压锅炉水补入位于1号变换炉入口管线处;变换装置界区出口设有放空线及压控阀。

图1 变换装置模拟流程示意

正常操作状态下粗合成气、1号变换炉出口变换气及部分公用工程介质参数如表1所示。

表1 工艺气及公用工程介质参数

2 导气超温动态分析

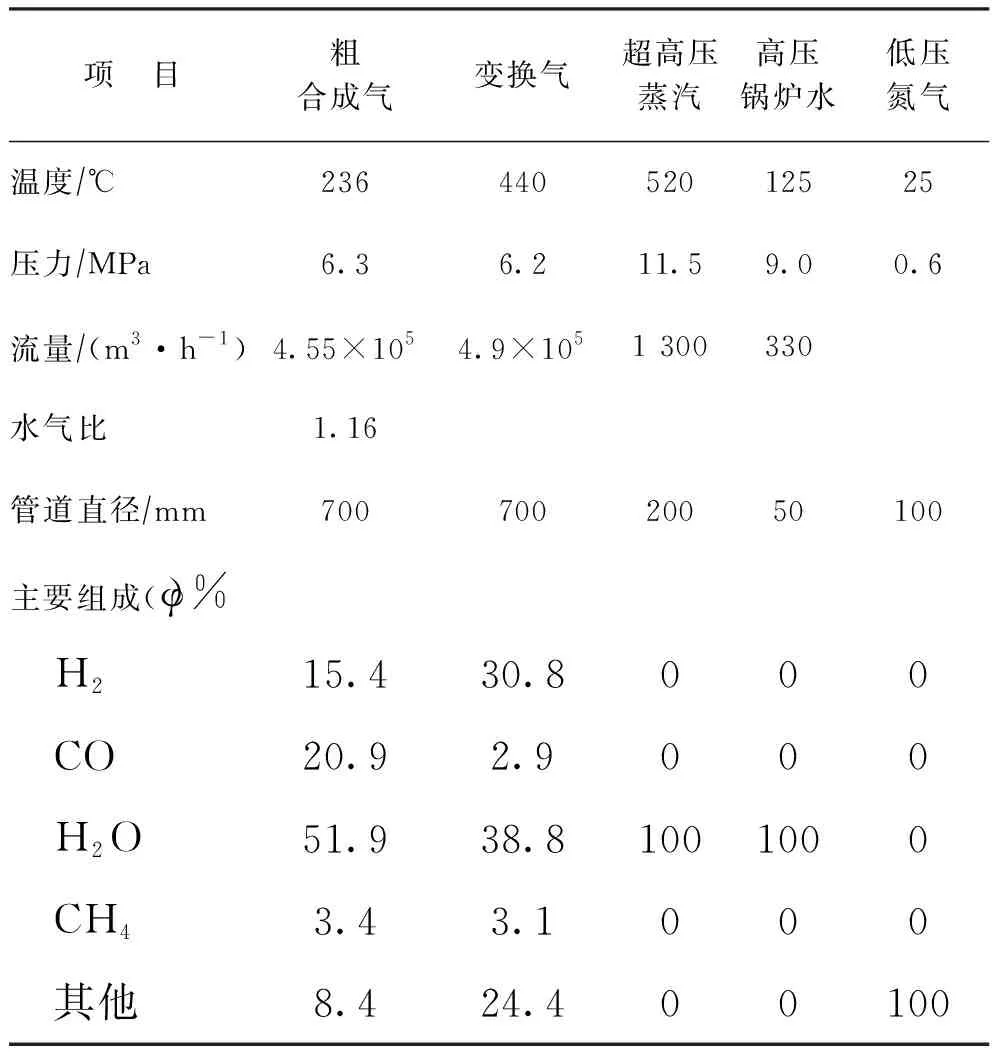

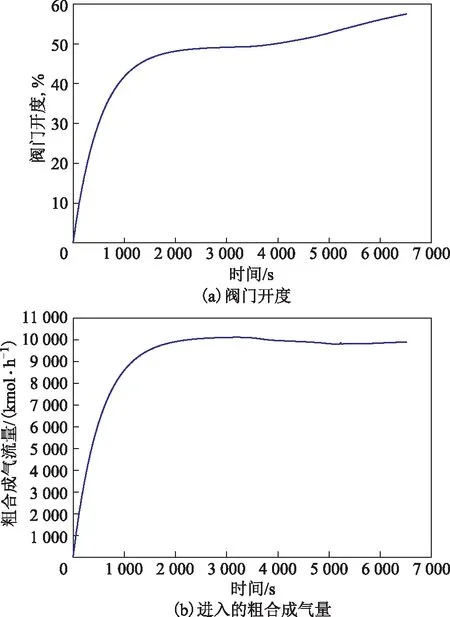

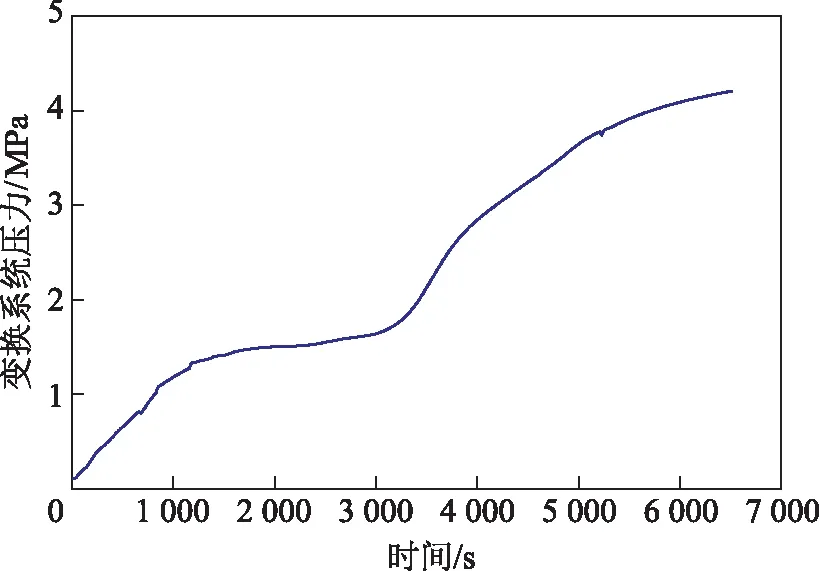

低压导气过程超温的主要原因是受粗合成气组成及气量的影响,若导气速率控制不当(过慢则变换炉空速低,变换和甲烷化反应程度大;过快则热量产生迅速,来不及导出),变换炉内发生甲烷化反应,催化剂床层超温。升温硫化完成后,关闭变换气出口界区阀,将放空压控阀压力设定在系统正常出口压力5.7 MPa,变换入口界区阀采用手动控制,设定阀门执行器动作速率0.05%s,来自单台气化炉的粗合成气量为正常操作量的50%,水气比为0.87。假设导气过程中未补充超高压蒸汽和锅炉水,则变换与甲烷化反应同时发生。阀门开度及进入的粗合成气量见图2,变换系统压力见图3,1号变换炉出口温度及变换气中甲烷含量见图4。

图2 阀门开度及进入的粗合成气量随时间的变化

图3 变换系统压力随时间的变化

图4 1号变换炉出口温度及变换气中甲烷含量随时间的变化

由甲烷化反应方程式CO+3H2=CH4+H2O-206 kJmol可知,甲烷化反应放热量是正常变换反应放热量的4~5倍,开车阶段由于压力是逐渐升高的过程,且催化剂初期活性高,导气量小,水气比低,温度低,极易引发甲烷化反应,是导致变换炉超温的主要原因。由图2~图4可以看出,随着阀门开度的加大,粗合成气量逐渐增加,1号变换炉出口温度和甲烷含量也逐渐增加。在导气初始阶段变换炉内发生甲烷化反应,但此时由于气量少,压力低,因此反应程度较浅,热量累积较少,1号变换炉出口温度低于200 ℃,在可控的范围内。若继续导气,随着阀门开度的加大,在13 min时,系统压力可达0.9 MPa,粗合成气量为正常导气量的69%,1号变换炉出口温度飙升至530 ℃,已超过设备和管线的设计温度;甲烷体积分数上升至6%,说明此时甲烷化反应已较为明显,应及时采取控温措施。下面将对常用的3种控温方法分别进行模拟分析。

3 控温措施模拟及分析

3.1 补入高压蒸汽和高压锅炉水

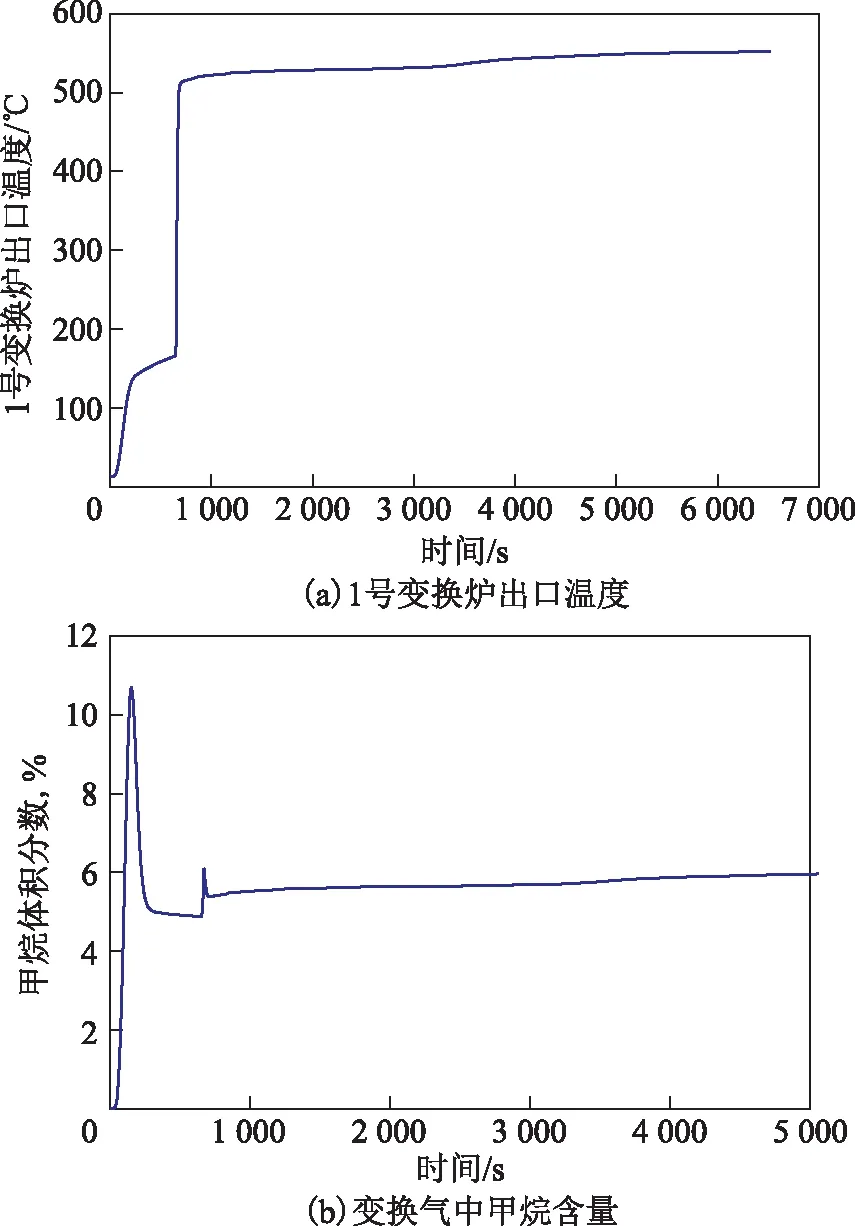

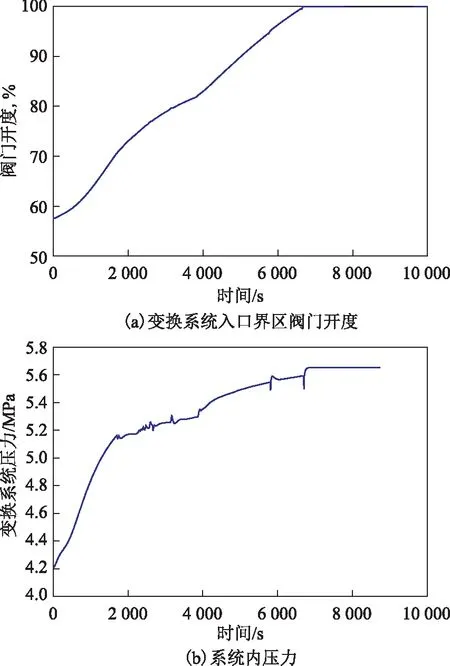

从变换主反应式CO+H2O=H2+CO2可知,蒸汽是反应物,提高水气比会促进反应正向进行,提高反应变换率,放出热量。但蒸汽量超过平衡值时,其作为载体本身所具有的较大热容不仅可以带走平衡移动导致增加的热量,还可带走系统内囤积的热量,达到抑制床层反应温升、降低温度的效果。从甲烷化反应式CO+3H2=CH4+ H2O和CO2+4H2=CH4+ 2H2O可知,提高蒸汽的含量也可以抑制甲烷化反应,减少热量生成。变换系统入口界区阀门开度及系统内压力随时间的变化见图5,1号变换炉出口温度及甲烷含量随时间的变化见图6,高压锅炉水和超高压蒸汽量随时间的变化见图7。

图5 变换系统入口界区阀门开度及系统内压力随时间的变化

图6 1号变换炉出口温度及甲烷含量随时间的变化

图7 高压锅炉水量和超高压蒸汽量随时间的变化

由图5~图7可以看出,当1号变换炉超温至552 ℃时,在阀门继续开大、不停止导气的情况下,系统压力持续上升,此时快速补充高压锅炉水和超高压蒸汽,变换炉出口温度和甲烷含量迅速降低,约30 min后降低至正常温度(445 ℃),同时甲烷体积分数降低至正常值(4%左右),高压锅炉水和超高压蒸汽消耗量分别为4 000 kmolh和1 112 kmolh,约为正常量的3倍,经计算,此时1号变换炉入口水气比约为1.9。由此可见,蒸汽作为热载体带走热量,且抑制甲烷化及变换反应的效果非常明显。该方法用于导气过程中超温不严重,仍可通过调节水气比来控制反应温度的情况。其优点是系统不用泄压,不影响升压导气,成本较低。但若补充蒸汽过量,水气比过高,有可能造成变换炉内蒸汽冷凝、变换催化剂泡水的事故,而且会导致催化剂反硫化[8],甚至需停工处理。因此,该方法不适用于严重超温的情况。

3.2 增大粗合成气流量

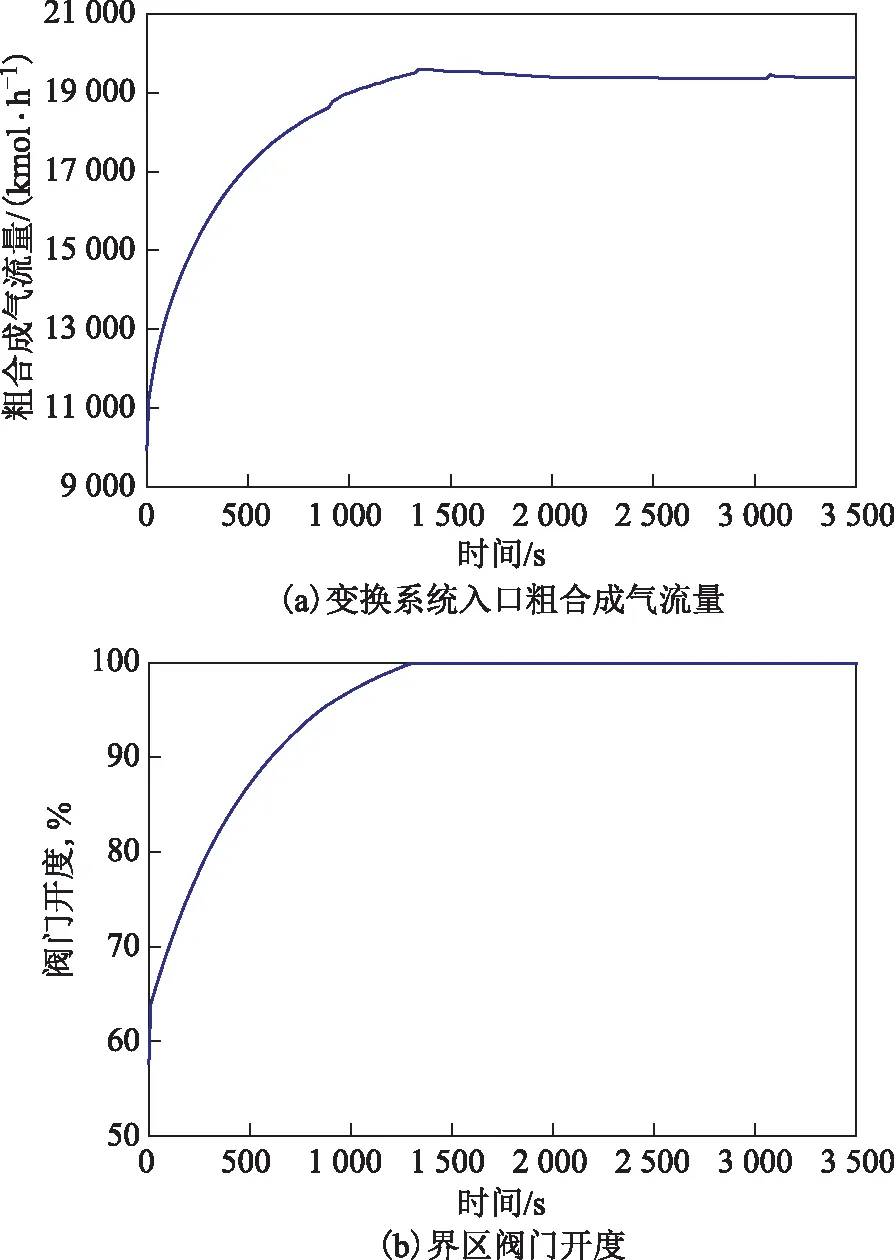

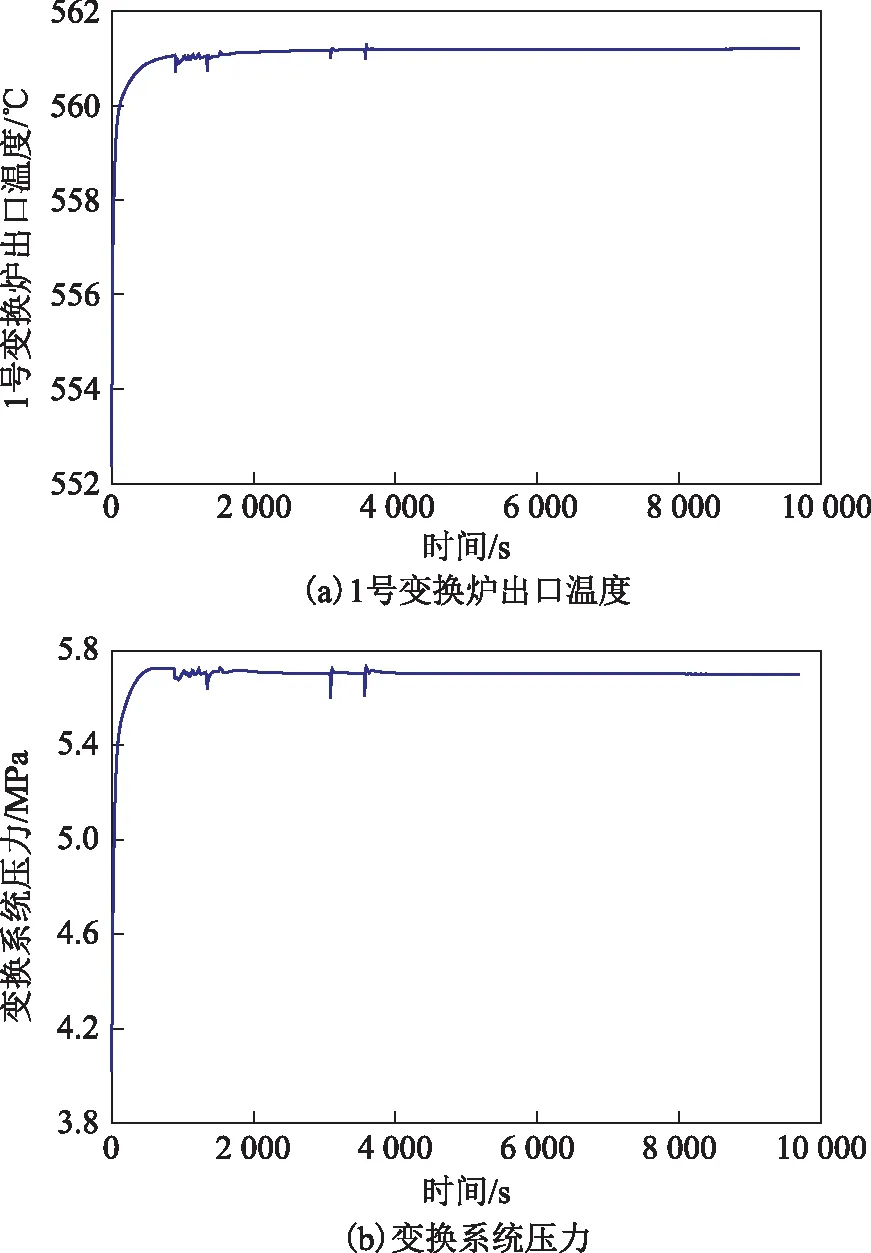

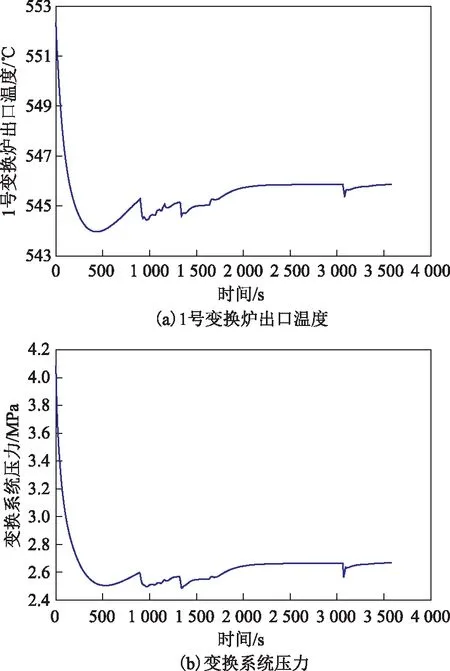

增大粗合成气流量可以通过提高变换炉的线速度,降低变换及甲烷化反应速率来带走变换炉内部热量,从而达到降温的目的。在开工导气初期阶段,变换单元引粗合成气的过程是由少到多、缓慢的过程,因此粗合成气具有一定的可调量。通过调小粗合成气去2号变换炉旁路流量、调小非变换气线流量、加大放火炬量等手段均可达到增大粗合成气量的效果。模拟粗合成气量从50%增大至100%,设定变换系统界区阀门执行器动作速度为正常导气时20倍,最终引入全部量的粗合成气。变换系统入口粗合成气流量及界区阀门开度见图8。分别对变换系统保压和泄压工况两种情况进行研究,对应的变换炉出口温度及变换系统压力见图9和图10。

图8 变换系统入口粗合成气流量及界区阀门开度随时间的变化

图9 保压工况下1号变换炉出口温度及变换系统压力随时间的变化

图10 泄压工况下1号变换炉出口温度及变换系统压力随时间的变化

从图8~图10可以看出:随着阀门开度增大,粗合成气流量增加1倍,保压工况下系统压力15 min内由4.0 MPa升至5.7 MPa,变换炉温度不仅没有降低,反而上升了约10 ℃;泄压工况下系统压力9 min内由4.0 MPa降低至2.5 MPa并保持恒定,温度只降低了10 ℃。由此可见,无论是系统保压还是卸压,实际的降温效果均非常有限,甚至温度不降反升。主要原因是由于气化单元短时间内无法迅速提高负荷,在粗合成气流量为正常量的50%以上、系统压力较高的情况下,即使流量增加1倍,但变换炉空速提高有限,并不能迅速带走热量,反而反应生成更多热量,无法降温。因此,该方法只适用于系统压力不高、流量极低的导气初期阶段,且应时刻关注,一旦发生设备飞温,应立即终止导气,并同时采取系统泄压、吹扫等手段加速降温。

3.3 切断进料并泄压吹扫

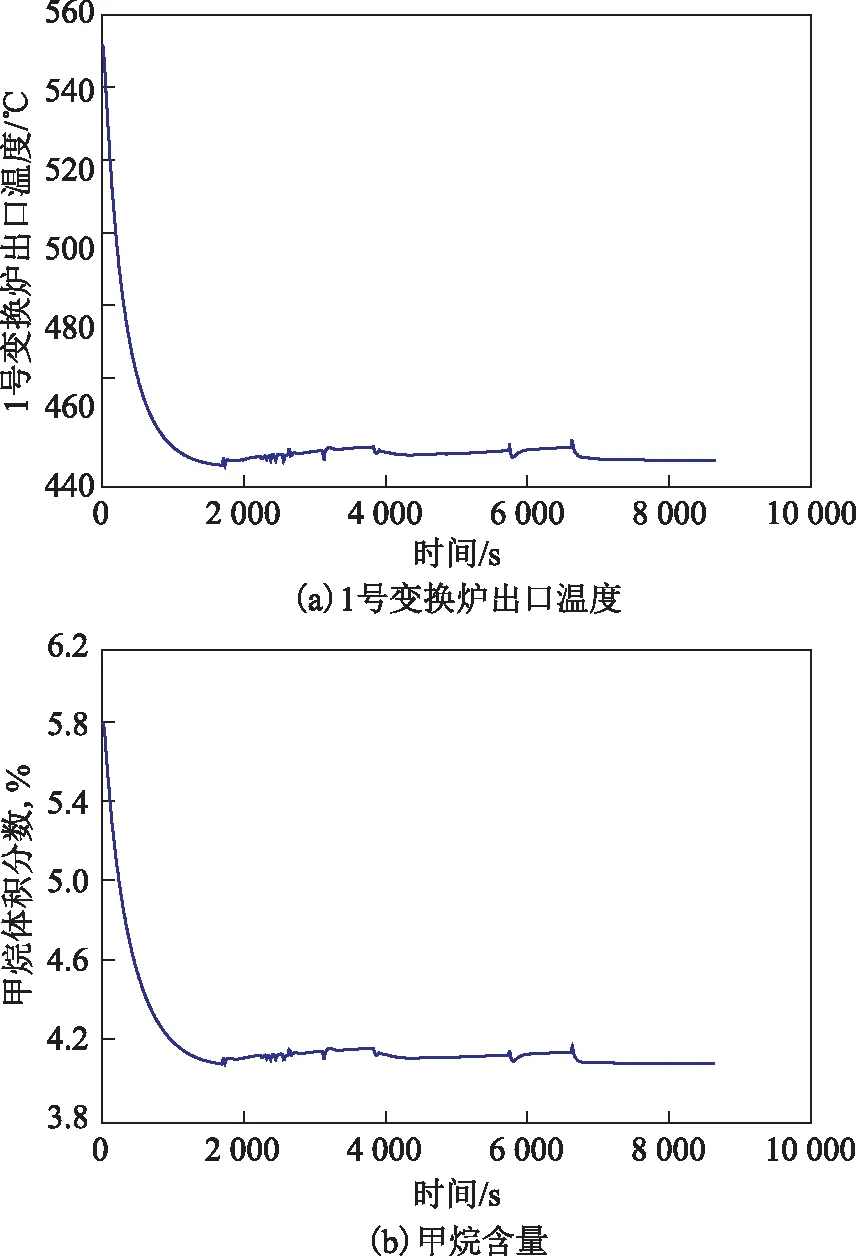

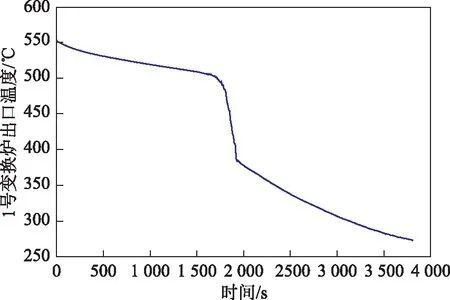

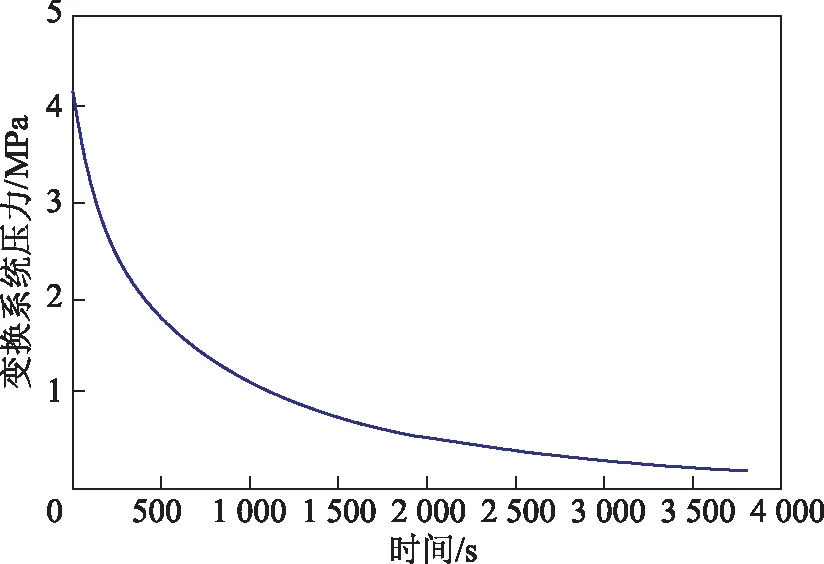

甲烷化反应速率随压力的升高而增加。系统泄压,一方面可以减缓反应速率,减少放热量,另一方面利用补入大量的低压氮气吹扫,能迅速带走热量降温。具体的操作方法如下:快速切断进料,将粗合成气从气化单元出界区处放火炬。同时将变换系统出界区的压控阀调至最大,将变换系统内的粗合成气全部放火炬。当压力降至1 MPa以下时,将低压氮气充入变换系统,置换完成待系统稳定后,再重新导气。1号变换炉出口温度随时间的变化见图11,变换系统压力随时间的变化见图12。

图11 1号变换炉出口温度随时间的变化

图12 变换系统压力随时间的变化

由图10和图11可以看出,进料切断后,系统压力迅速降低,30 min内压力从4.2 MPa逐渐降至约1 MPa,其后基本趋于稳定。此时,1号变换炉出口温度从552 ℃降至400 ℃。切断进料即切断了热量生成的源头,因此能较快解决超温问题。N2吹扫可以起到带走热量及降低反应分压的作用。该方法能迅速降低设备及管线温度,但将粗合成气放火炬浪费较大,一般用于设备飞温或其他控温方法难以起作用时的紧急手段使用。但吹扫过程中需时刻注意变换炉入口温度,防止粗合成气低于露点温度而导致带水损坏催化剂。

4 结 论

对水煤浆配套一氧化碳高水气比变换工艺低压导气过程及其控温手段进行动态模拟,从理论上直观展示了低压导气过程中的超温现象,以及阀门开度、粗合成气流量、变换气温度、甲烷化反应程度、系统压力等工艺参数随导气深度及时间的变化关系,并结合实际操作经验,得出以下结论:

(1)以某项目为例,超温发生在导气开始约13 min,此时系统压力0.9 MPa,粗合成气量为正常导气量的69%,变换气温度530 ℃,甲烷体积分数约6%,变换炉内发生甲烷化反应,大量放热。

(2)补充超高压蒸汽和高压锅炉水的方法控温迅速,30 min内降至正常操作温度445 ℃;成本较低,高压锅炉水和超高压蒸汽消耗量约为正常量的3倍。但补水后水气比高达1.9,受限于补气量不宜过多,该方法只能作为超温不严重情况下的调节手段,不适合设备严重超温的紧急情况。

(3)迅速增大粗合成气流量的方法可以较快地带走系统累积的热量。在导气初期阶段,压力不高,流量极低,可通过迅速增大流量来控制温度;导气中后期,由于流量可调范围有限,即使增大1倍,降温效果也非常有限,并且如果控制不当,很可能会产生更严重的超温,应谨慎使用。

(4)系统泄压、氮气吹扫的方法降温效果好,时间短,30 min内压力可从4.2 MPa降至约1 MPa,变换气温度可从552 ℃降至400 ℃,但成本高,浪费大,适用于变换炉严重超温或缺乏其他有效控制手段的情况。