精密铸造铝合金电机壳体的开发

2020-06-08安肇勇黄志垣李建盛

安肇勇,黄志垣,,闫 锋,,李建盛

(1.广东鸿图科技股份有限公司,广东 肇庆 526000;2.广东鸿图武汉压铸有限公司,湖北 武汉 430000)

随着汽车行业的发展,越来越多的汽车零部件采用铝合金进行轻量化生产,并且铸件结构越来越复杂、铸件质量要求越来越高、开发周期越来越短[1]。由于铝合金密度低,强度性能与灰铸铁相近,韧性却高于灰铸铁,且具有良好的铸造性能,可成形复杂的薄壁汽车零件[2],因此,扩大铝合金应用可以明显地减轻汽车自重,满足汽车行业激烈竞争需要[3-4]。铝合金通过合金元素强化,其强度大大提高,结合质轻、散热性好等特性,很好地满足了变速箱离壳、变壳、电机壳体等零部件在恶劣环境下工作的要求。铝合金电机壳体压铸成型技术可以通过净化、精炼、细化、变质等控制材质质量,通过精密压铸成形使得铸件质量达到一致性和稳定性。近年来,随着计算机技术的高速发展,压铸模拟技术已经开始广泛应用,这对提高铸件内部品质、缩短铸件开发周期、降低成本等具有重要意义[5]。

本论文以某新能源汽车电机壳体为例,利用MAGMA 模拟软件对其压铸过程进行模拟以缩短该产品的开发周期,并结合试制和试生产阶段的问题进行分析和改善。

1 铸件的结构及开发技术要点

汽车电机壳体压铸零件如图1 所示。该零件轮廓尺寸为459 mm×275 mm×281 mm,压铸件重量为8.675 kg,平均壁厚为4 mm,投影面积为90 296 mm2,铸件材质ADC12 铝合金。该铸件有多处的厚壁热节部位(图1 圈位置),易造成缩孔;要求产品表面无毛刺飞边及压铸缺陷;所有尺寸符合图纸以及装配要求,特别是平面度以及定位孔位置度必须满足图纸的要求;内部大腔、轴承孔等部位,不能出现气孔、缩孔、疏松等缺陷,以免降低产品机械强度;并且产品要求气密性试验,具体气密性要求为:试漏压力200 kPa,允许泄漏量<5 ml/min.

图1 电机壳体零件图

该零件在2700T(IDRA)卧式冷压室压铸机上生产,该压铸机配有世界先进的压射控制和工艺监控系统。

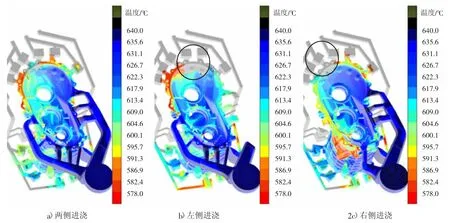

在开发本产品的过程中,为了缩短开发周期,使用压铸模拟分析软件MAGMA 进行工艺分析。由于产品电机壳体部分内部质量要求相对高且壁厚相对大轴承孔位置厚,故而采用铸件竖起来由电机壳侧进浇方式而不是常见的铸件水平摆放整体进浇,预设计浇注-排溢系统进行模拟。采用三种方案,如图2 所示,方案1 为两侧进浇,方案2 为左侧进浇,方案3 为右侧进浇。

图2 铸件浇注方案设计

图3 压射填充时间2.61 s、型腔填充率为68%时铸件填充模拟结果

图3 为3 种不同方案在压射填充时间2.61 s、型腔填充率为68%时的状态。从模拟效果得出,方案1 在电机壳大圆位置存在卷气(图3 标注圈),由于该位置为关键位置,不允许存在气孔,所以该方案不采用。

图4 为3 种不同方案在压射填充时间2.63 s、型腔填充率为82%时的状态,从模拟效果证实,方案2 与方案3 卷气主要集中在铸件填充末端且其他关键位置卷气较少(图4 方案2 和方案3 上部两个标注圈),又因为方案3 铝液填充时温度场过于不均衡(图4 方案3 内下部圈内,圈内温度区间从580 C°~630 C°),所以选择方案2.

图4 压射填充时间2.63 s、型腔填充率为82%时铸件填充模拟结果

2 缺陷原因分析及对策

2.1 产品水尾气孔原因分析与对策

2.1.1 原因分析

针对方案2 铸件填充末端气孔进行模拟分析,在方案2 主浇道上把内浇口拉宽13 mm(见图5),以增强该处进浇位置处的铝料,让铝液填充更平稳。同时加大填充末端集渣包容积。

图5 水尾气孔改善进浇方案说明

模拟分析图4 的结果表明:

1)产品气孔位置为入料口最远端,这种位置容易形成冷料集聚;

2)产品水尾部位为不同方向铝液交汇处,容易形成卷气,造成内部气孔。虽然该铸件采用了抽真空辅助成型技术且气孔位置靠近排气块,但排气块间隙过小容易形成排气不足而造成铸件填充末端冷料汇聚与气孔缺陷。

2.1.2 采取措施

针对铸件冷料集聚与气孔缺陷,解决的措施为:

1)加大铝液流向该位置的内浇口面积,让铝液填充更平稳;

2)增加该位置集渣包的体积,使集渣包容纳更多的冷料。

该两种方法都是在模具上减料,加大内浇口面积可以通过加宽该内浇口来达成;加大渣包同样可以通过加大渣包的宽度和厚度来达成。由于该两个措施都易于达成,将这两个方法同时采纳。

2.2 电机壳大圆夹层原因分析与对策

2.2.1 原因分析

该铸件采用方案2 制造模具,压铸试制出现了电机壳大圆位置夹层缺陷,针对该夹层分析原因如下:

1)分型线间隙不合理,披缝残留;

2)高速开始位置选择过晚,铝液慢速阶段时间太长导致铝液表层过早形成薄壳层,高速时卷入成为夹层;

图6 分型线披缝随产品带出图

3)铝液成分不良。

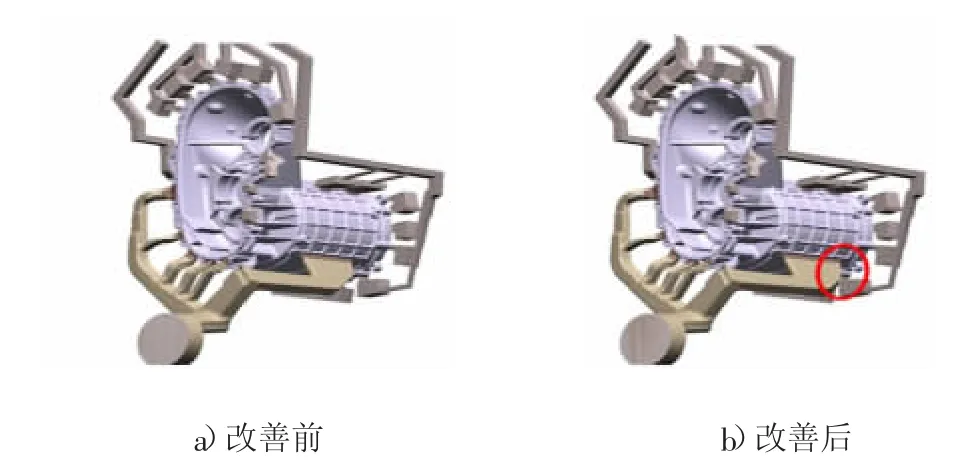

2.2.2 采取措施

针对分型线间隙不合理,披缝残留采取措施:

1)重新配模让分型线紧密配合,使产品在分型线位置没有披缝形成;

2)在模具分型线位置倒一个圆角(图6 左下圆位置),开模时让披缝不被拉断并随产品取出(如图6 右圆所示)。方法1 成本过高暂不采用。

高速开始位置选择过晚,铝液慢速阶段时间太长导致铝液表层过早形成薄壳层,高速时卷入成为夹层。该原因形成的夹层需要通过调整高速起点来解决。前面选择的高速起点位置为550 mm,通过模拟发现由于该铸件浇道流程长度不一致,当铝液填充到所有内浇口时,已经有部分铝液填充到型腔内部,填充区域与夹层分布区域大致一致(如图7).对此,将高速开始位置提前并将慢速速度加大。

针对铝液成分不良,作出下列改善:1)加强铝液熔炼过程控制(除渣、除气、除杂);2)加料时必须清理浮渣;3)炉渣清理;4)料勺加盖板。

2.2.3 效果跟踪

按照上述措施优化分型线披缝,调整高速起点位置和慢速速度,加强对铝液成分的控制后,进行跟踪验证,电机壳大圆位置夹层得到很大改善。

3 结论

图7 夹层位置分布与慢速填充位置

通过对铝合金电机壳壳体的压铸试制及改善过程,结果表明:数值模拟为铝合金压铸件的前期改善提供了有力的保证,在铝液的充型过程、气压、流态、交汇位置都有直观的显示,为改善进浇方式提供了有力的依据;同时数值模拟为缺陷改善提供了良好的参考方向,缩短了产品开发时间;经过对电机壳压铸产品缺陷种类及位置的统计,识别出主要的缺陷,针对主要的缺陷进行专题改善,可以集中力量改善工艺方面的问题;采用提高模具的制造精度、减少分型位置的尖角,同时提高慢速阶段的速度,可以改善产品因为在料筒、模具内部冷却而产生的夹层。