大直径深孔阶段空场嗣后充填采矿法二步骤回采边孔装药结构优化

2020-06-08郭伟革丘永富

郭伟革 丘永富

(新疆哈巴河阿舍勒铜业股份有限公司 哈巴河 836700)

1 引言

阿舍勒铜矿大直径深孔阶段空场嗣后充填采矿法在每个采区采场布置采用隔3 或隔2 采1 的方法,即第2个生产采场与第1个生产采场相隔2个或3个未采或者充填采场,依次类推。大孔的装药结构为:采用黄沙间隔装药,间隔黄沙1米高,每段装药20公斤乳化炸药条,高度1 米,依次装药直至孔口2 米处用黄沙堵孔。随着采矿的不断进行,许多采区进入二步骤回采,即采场两帮或一帮是充填体。

二步骤回采大孔爆破在2016 年前,装药结构及爆破参数与一步骤回采时几乎相同。爆破后发现采场两帮垮塌的充填体较多,给生产带来了许多危害。

2 采场充填体垮塌的危害

2.1 充填体垮塌的原因

由于大孔爆破单响药量达到300kg-500kg,总药量在2000kg 左右,爆破会产生强烈和持久的爆破振动,对采场两帮的充填体产生扰动,当充填体强度不够,就造成充填体产生裂隙。并且采场边孔爆破时,由于充填强度不够,形成一个爆破弱面,会使爆破荷载直接作用在充填体上,炸下充填体。

2.2 充填体垮塌的影响

大量充填体垮塌混入采场矿堆里,给生产带来了十分严重的影响。

⑴为了减少贫化,常常需要把采场内充填体单另铲装并用汽车拉至地表;

⑵因充填体具有粘接性,不可进入废石溜井,进入溜井后造成溜井堵塞,处理溜井堵塞又存在很大的风险。

⑶用汽车将充填体拉至地表不仅产生较大的费用,而且还影响生产的正常进行,影响采场的正常出矿。另外充填体垮塌混入矿堆,造成采场贫化严重,供矿品位难以保障。

3 减弱爆破振动途径

为了从爆破上采取措施减少充填体的垮塌,多年的爆破经验认为只有减少炸药的用量,减小爆破振动对充填体破坏,才可以达到目的。为此在实际工作中根据采场矿岩性质对二步骤采场爆破的边孔装药结构进行了2 次优化,都取得了较好的爆破效果,有效的控制了充填体垮塌,并且节省火工材料。

3.1 第一种优化

在较硬矿体中优化后的装药结构为:黄沙间隔为1.5m,每段线装药1m,平均每米线装药较以往少2公斤炸药,大孔深度通常在35米左右,则每个边孔少装炸药70 公斤。从多次爆破情况看,取得了较好的效果,充填体垮塌的程度得到了有效的控制,基本上不需要另外铲装及拉运充填体。

3.2 第二种优化

在浸染状矿体中或者端部采场中,由于破碎、裂隙等情况,装药结构为:黄沙间隔1m,每段线装药0.5m,平均每米线装药较以往少装3 公斤炸药,以每个大孔深35 米计算,每个边孔少装炸药105 公斤。从爆破效果看,也取得了较好的效果,充填体垮塌得到了有效的控制。

3.3 效果对比

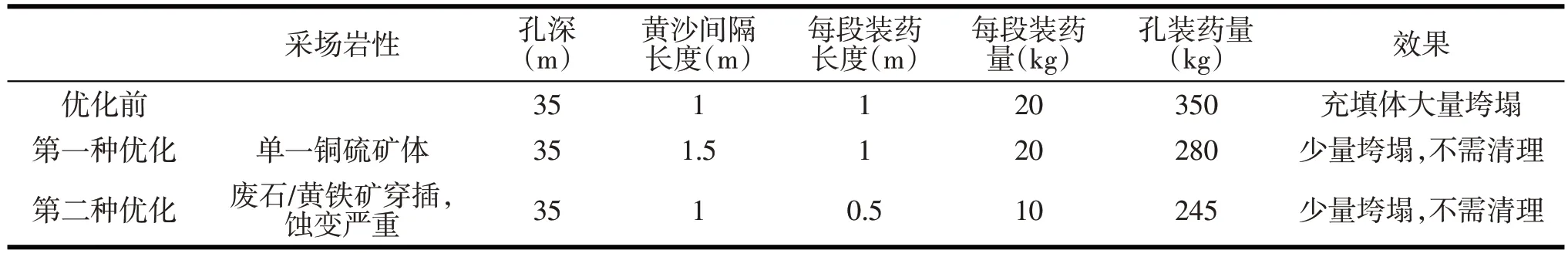

优化前充填体大量垮塌,经常发生爆破后需要铲运机耗费大量的时间清理出垮塌充填体。通过对不同岩性采场选取不同的优化方案,采场两帮充填体大量垮塌现象得到很好的改善。效果对比见表1。

4 结语

阿舍勒铜矿深部采区大部分进入二步骤回采阶段,且爆破强度大,充填养护时间短。怎样在爆破上避免充填体混入是十分有必要的。本文通过现场装药爆破试验,对边孔装药结构进行优化,避免边孔爆破对充填体损伤。

表1 优化效果对比表