激光及电弧增材制造技术研究进展

2020-06-06张丽炜李嘉宁刘立强王晓临

张丽炜李嘉宁刘立强王晓临

(1.山东建筑大学 材料科学与工程学院,山东 济南250101;2.伍伦贡大学 超导电子材料研究所,澳大利亚 新南威尔士州北伍伦贡2522)

0 前言

增材制造AM(Additive Manufacturing)利用计算机控制3D数据逐层堆积材料,是基于离散—堆积原理的高效净成形技术[1]。相比于传统的成形技术(铸造、锻造等),AM突出了计算机对制造过程的精确控制,将零件制造细化到每一个位置的每一个点,能够实现自动化工件精确成形,是制造业的革命性突破。20世纪以来,由于工业的迅猛发展,AM已经从基于粘结原理的成形技术逐步发展成为以紫外光作为热源的光固化成形技术。如今,AM已经发展成以激光、电子束、电弧等为热源的高能束熔化成形技术,实现了复杂金属构件的低成本、快速制造[2-4]。AM最大的优势在于可以有效减少工序、缩短产品生产周期、柔性化程度高并能实现智能化生产,尤其适合小批量、个性化的结构件生产制造。由此,越是形状复杂、原材料价格昂贵的产品,越能体现出其高效快速成形的优势[5]。AM在能源化工、生物医学、航天航空等领域展现出了十分广阔的应用前景。

近年来,研究人员对AM过程的工艺优化、应力场模拟、实时监控等开展了大量的研究工作[6]。德国在对选择性激光烧结的研究上已经取得很大的成就,其主要应用于发动机的燃烧部分和涡轮叶片[7]。瑞典在电子束熔融技术的研究上位于世界前列,利用高能电子束,制造出了高精度、高度密集的3D构件[8]。美国的3D打印技术发展迅猛,不仅大大提升了材料的使用寿命,而且减少了零部件使用的数量,从而降低了材料的制造成本[9]。我国在增材制造技术方面也取得了一定的成果,但相比于以上国家还存在一定的差距,仍然受到原材料价格和热源特点的限制[10],需要科研工作者不断努力以缩小差距。由于增材制造技术可以直接制造形状复杂的结构件,且在降低制造成本、缩短周期的同时还能保障产品的质量,故增材制造技术目前已成为学术界的研究热点,并且已在很多方面得到广泛应用。未来,科研人员应当致力于将3D打印技术和修复技术更好地融合在一起,以保证大型部件的制造和修复,促进增材制造技术的发展和应用,从而进一步推动科学技术的繁荣进步[11-12]。

AM技术按热源,可分为电子束、电弧和激光等3类。以电子束为热源的AM技术因存在缺陷而无法实现某些特定结构件的成形制造,即便可以实现成形,其使用的原材料和时间成本都很高[13],存在的不足之处有:(1)对于电子束为热源进行生产时所需的真空环境而言,炉体尺寸在很大程度上限制了结构件尺寸;(2)金属粉基的电子束增材制造原材料成本较高、利用率较低、易受污染等问题,提高了制造成本[14-15]。基于上述原因,文章不再讨论以电子束为热源的AM技术,而主要针对电弧和激光为热源的AM技术展开论述并进行比较,总结了近年来学者们对电弧及激光增材制造的研究和应用,及其未来在工业制造领域的发展趋势。

1 电弧增材制造研究现状

丝材电弧增材制造WAAM(Wire Arc Additive Manufacture)属于金属增材制造技术的一种,其使用电弧作为热源来熔化丝材,根据设定好的路径在基板上逐层堆焊成形[16]。WAAM具有的优点是:(1)成型效率高;(2)对材料利用率较高;(3)对零件尺寸的限制相对较少;(4)成形件是由全焊缝金属构成,力学性能优异,致密性较高。该技术未来将是引领装备制造业的主要发展方向[17]。在增材制造技术发展的早期,WAAM并没有引起社会的关注,直到20世纪80、90 年代,随着计算机技术和数控技术的发展,在生产大型复杂结构件时,WAAM技术与数控技术的结合展现出了极大优势,并且在生产效率及工件性能方面占有一些优势。截至目前,WAAM技术研究热点集中于WAAM成形过程中的精度控制、成形件的显微组织和力学性能等几个方面。

1.1 WAAM成形精度控制

采用WAAM技术直接成形金属件的构思可追溯到20 世纪80年代,德国学者通过埋弧焊的方法堆积成形了大型圆柱容器,其具有良好的屈服强度、抗拉强度和韧性等。然而该方法只能适用于制造大型结构件且成形精度非常低[18]。而WAAM技术采用电弧作为热源,所以在增材制造过程中形成的熔池较大,且存在电源特性的作用和电弧吹力等干扰因素,形成了不稳定的熔池,要求WAAM成形时各个单层的组织、成分、性能等有优异的重复再现性。此外,随着堆焊层数的增加,其存在散热条件差、工件热积累较严重等问题,增加了熔池凝固所需的时间,导致熔池形状、成形尺寸及边缘形貌难以控制。在WAAM发展过程中有一个重要阶段,英国诺丁汉大学提出3D焊接成形方法,利用机器人操作成形金属件,并通过红外测温装置对成形过程中的热输入量进行控制,从而达到降低成形件表面粗糙度的目的。具体操作是在当测温装置显示温度过高时停止电弧热输入,等待温度降低到可行范围时再进行堆积,如此便可改善WAAM过程的成形精度,但随之而来的是生产效率的大大降低[19]。此外,Kwak等[20]建立了利用熔化极惰性气体保护焊MIG(Metal Inter Gas Welding)焊枪进行堆焊成形的控制系统,通过两套光传感器对工件熔覆层的形貌特征进行实时监测,并采用红外相机对成形件表面温度进行在线监测,完善了双输入输出的闭环控制系统。

考虑到WAAM技术是一个多变量非线性过程,干扰因素包括电弧电流、电压的灵敏度、散热条件和层间温度等,固定参数的传统比例—积分—微分控制器PID(Proportional Integral Differentiation)不能始终保持最优的控制效果[21],因此需要一个参数自调节的控制器。基于上述原因,有研究人员开发了单一神经元控制器用于层宽控制。通过对实际输出和期望输出的监控,形成了一个自调控系统[22]。其中,控制器的输入是检测到的层宽与给定层宽之间的偏移量、输出是行程速度、层宽检测元件为被动视觉传感器,从而构成了WAAM层宽控制的闭环控制系统。

1.2 WAAM组织性能研究

1.2.1 WAAM显微组织研究

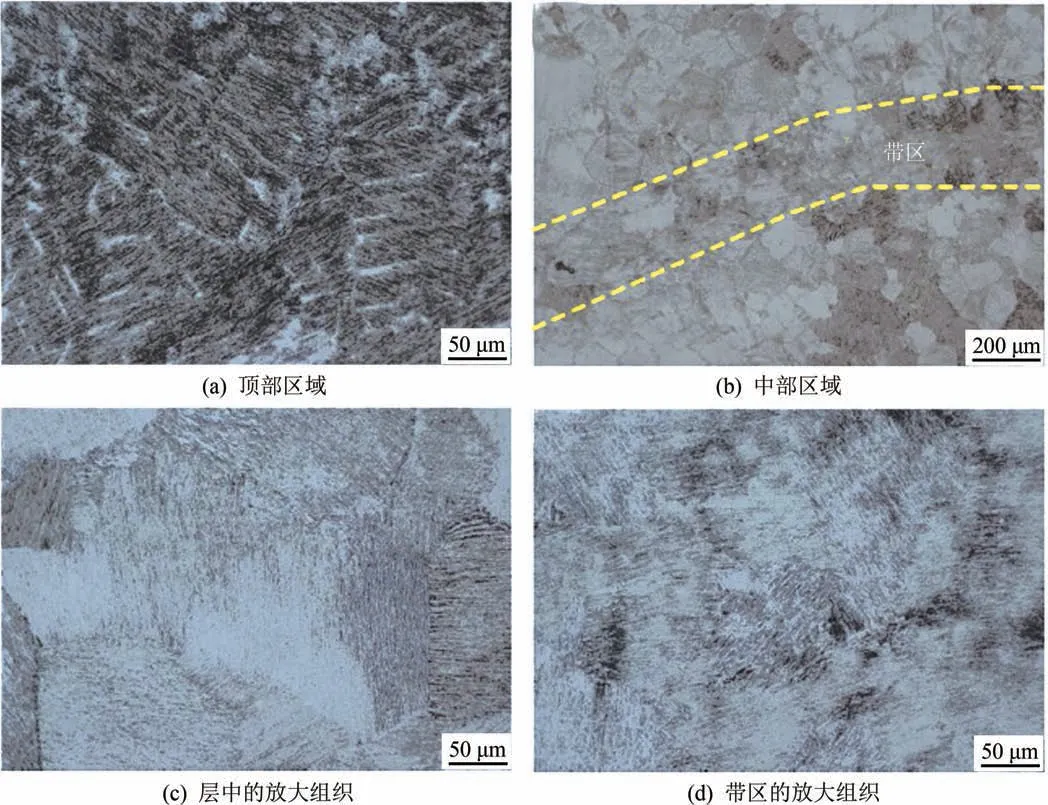

由于WAAM技术制造的零件在成形过程中不断经历热循环,使成形件的显微组织与铸造、锻造形成的存在较大差异[23]。含V的TiAl合金采用WAAM技术成形后的宏观和微观组织如图1、2所示。横截面的宏观结构以层状为主,且沿焊接方向有明显的拉长晶粒,如图1所示。显然,层带的数量远远少于沉积层的数量,因为层带来源于前沉积层的不完全重熔以及在随后的沉积过程中发生的重复热循环。此外,晶粒表现出不同的对比度,可归因于晶粒取向的各向异性。顶部区域的显微结构如图2(a)所示,由α2/γ层状结构和白色枝晶γ结构组成。在图2(b)所示的中间区域,可以根据不同的晶粒形态清楚地分辨层结构。图2(c)表明层状α2/γ结构以不同的取向分布在晶粒内部,从晶界上可以清楚地观察到几个细小的γ板条,带区显微组织为全层状结构[24]。一系列变化揭示了顶区和层带微观结构的差异可能很大程度上与热过程和凝固过程有密切关系。

图1 含V的TiAl合金在x-z 平面上的宏观结构图[23]

图2 含V 的TiAl 合金在x-z 平面上的微观结构图[23]

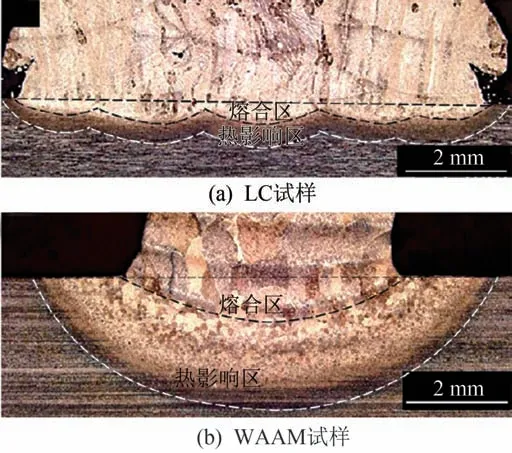

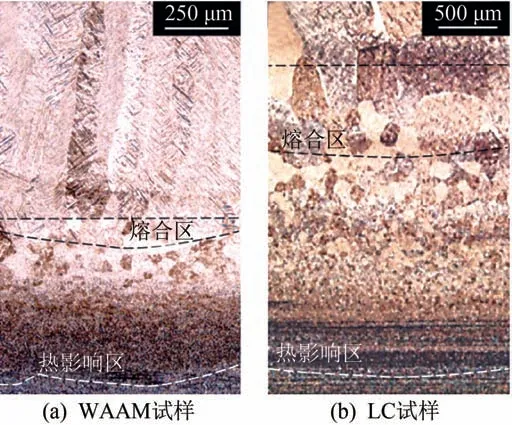

所有AM技术必须处理未熔合、开裂、汽化、高孔隙率、变形和残余应力等问题。其中残余应力是决定组件性能的最关键因素之一[25]。对于较大的零件生产,首选WAAM或激光熔覆技术LC(Laser Cladding),Szost等[26]研究了两种不同的AM工艺制备试样时在显微组织和力学性能方面的差异,如图3、4所示。显然,在WAAM样品中,热影响区HAZ(Heat Affected Zone)的深度和宽度要大得多。因其基板具有相似的几何结构和热性能,这种差异主要归因于热输入不同和在WAAM试样中熔池大小的变化。LC和WAAM样品都显示出定向生长的趋势,特征是底部区域出现柱状晶。但是,很容易发现在WAAM样品中,层带要厚得多,这与每个沉积层形成的局部热影响区中的组织形态是一致的。相较而言,WAAM技术比LC技术应用更为广泛。应注意的是,由WAAM和LC生产的Ti-6Al-4V样品的微观结构不同于铸态和锻造态,锻制合金在轧制方向上通常表现为等轴α-β细长晶粒,而铸态合金通常表现为非常粗的β晶粒,且尺寸分布不均匀。可见,在某些特定使用条件下,AM技术在显微组织和零件尺寸上比传统工艺铸造等更具优越性。

图3 熔合区和热影响区显微结构图[26]

图4 熔池局部显微组织结构图[26]

1.2.2 WAAM力学性能研究

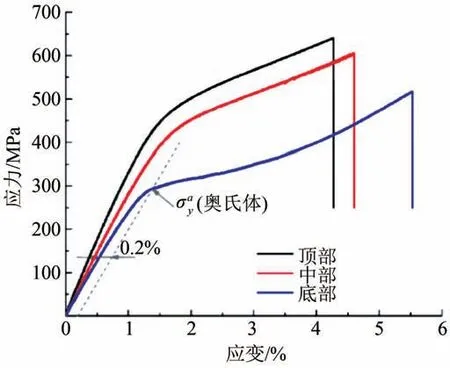

近年来,AM在制造镍钛合金方面获得了巨大的进步[27],目标在于尽量减少与传统制造方法相关的后加工操作和时间。但是,由于制造成本高、材料利用率低,粉末增材制造技术在工业上的商业应用受到限制,更多的研究集中于WAAM如何进一步降低材料成本和减小氧化污染。值得注意的是,有研究首次采用WAAM技术成功制备了富镍的镍钛合金[28],沉积过程中的非均匀热历程对相的演化有显著的影响,导致了明显的各向异性组织。显微硬度转变经历了梯度变化,底部、中部、顶部3个区域的平均硬度分别约为400、500和580 HV。在不同区域提取的富镍镍钛合金的拉伸性能如图5所示。由上层到下层,断裂应力从516.5 MPa 提高到640.8 MPa,应变有所降低,分析下层力学性能不如上层的原因,可能是增材制造过程中底层的材料在与后面的材料熔合的过程中被反复加热,不均匀的热输入过程导致底层材料力学性能相对较差,这也是目前增材制造技术的较大问题所在。

图5 WAAM制造的富镍NiTi合金的应力—应变曲线图[28]

2 激光增材制造研究现状

激光增材制造LAM(Laser Additive Manufacturing)技术是以激光为热源的增材制造技术,激光束具有能量密度高的特点,能够实现一些难加工金属的成形。LAM技术是一项结合了计算机软件、机械、材料、控制等多学科知识的综合性技术,依据逐层“堆积”的成形原理快速“打印”出所需零件,该技术彻底改变了传统的金属零件制造工艺[29]。相较于WAAM技术,LAM技术在实现材料结构轻量化制造上具有更大的贡献。迄今为止,激光增材制造技术中发展比较成熟的工艺有激光熔化沉积技术LMD(Laser Melt Deposition)和激光选区熔化技术SLM(Selective Laser Melting)。

2.1 激光熔化沉积技术LMD

LMD是一种采用逐层堆焊的形式生产3D复杂零件的制造工艺,该过程通过激光固化喷嘴供给的粉末成形,其几何结构是由激光与粉末束运动的轨迹决定的,这项技术可以用来修复受损部件,并且制造过程灵活性高,适合制造外形复杂的小批量零件。LMD技术的主要缺点是粉末的利用率相对较低,在某些情况下损失可能>5%[30]。由于金属粉末非常昂贵,且通常不能重复使用,因此是一项巨大的损耗。

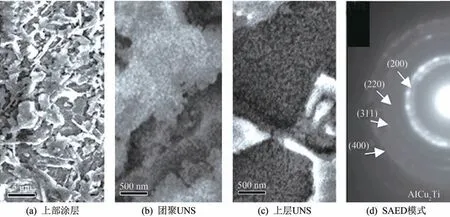

近年来,在快速成型和制造领域,新工艺得到了快速发展。激光3D打印技术是利用计算机辅助设计数据直接制作3D实体模型的技术。通过直接沉积金属粉末,从原型塑料零件转变为功能齐全的金属零件,使零件具有良好的尺寸精度和表面光洁度。为了获得激光处理的纳米结构材料,学者们进行了大量的研究。Li等[31]提出激光原位合成诱导纳米结构的概念,即用激光技术在金属表面制备纳米复合材料,添加化学元素的尺寸不局限于纳米级,其纳米化效果主要取决于化学元素对金属表面的影响。该研究采用激光快速成形技术在TA15钛合金上熔覆不同的混合粉末,所形成的复合层具有良好的冶金结合、致密的组织和良好的耐磨性。如图6所示,在涂层上部观察到了大量较细的块状沉淀,这是由于稀释的作用,大量Ti从基板进入激光熔池,有利于形成TiB棒状沉淀;需要指出的是,在上层生成团聚纳米晶体,一定程度上阻碍了TiB纳米棒的生长,形成了精细的微观结构。图6(c)表明,在添加了铜的情况下生成了大量的超细纳米晶UNS(Ultrafine Nanocrystals),这些UNS均匀分布在上层基体的某些位置。在图6(d)的选区电子衍射图SAED(Selected Area Electron Diffraction)中观察到不完全的多晶和非晶相,表明激光熔池完成凝固过程后,大量的非晶相才开始结晶,有利于形成纳米晶[32]。获得的纳米颗粒能较好地承受外部法向载荷,表现出良好的塑性、耐磨性和韧性,也能破坏原子平衡态,增加势能/自由能,从而提高了微层板的强度和硬度[33]。

图6 激光快速成形制备纳米复合材料的SEM图[30]

由于LMD技术可以缓和不同材料间的应力,保证材料优良的成形性,又可以通过灵活的设计控制成形件组织的分布规律及性能的变化,为梯度功能材料的制造提供了一种新途径,既可以绿色、高效地获得成分呈梯度变化的材料,又可以根据实际工作环境和所需要满足的使用性能来设计制造[34]。目前已有成功的LMD技术应用案例。

2.2 激光选区熔化技术SLM

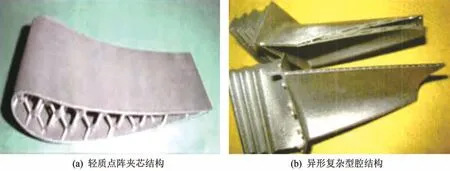

SLM技术作为一种相对较新的制造技术,因其具有制造复杂几何结构零件的能力而极具吸引力[35]。在SLM过程中,利用建模软件建立1个3D模型,并通过有选择地逐层熔化粉末来制作3D零件。与传统的粉末冶金、铸造等制造方法相比,SLM具有结构复杂、致密化程度高、加工件尺寸精度高等不可替代的优势。如图7所示,采用该技术可以制造出形状复杂的结构,如空间曲面多孔结构、轻质点阵夹芯结构、异形复杂型腔结构等。

网格结构通常由蜂窝芯和面板组成,以其极低的密度和显著的力学性能等优点而闻名。一般来说,由于特殊的几何结构,网格结构的制造过程通常比散装材料的制造过程复杂。到目前为止,许多传统的制造工艺,如挤压、编织、热压成型、激光切割等都曾用于金属和复合材料制造晶格结构[36]。值得注意的是,这些制造工艺不可避免地会引入复杂的模具、高成本和制造缺陷,导致装配后的网格结构无法达到预期的性能[37]。幸运的是,增材制造的迅速发展给网格结构的制造带来了新的活力,因此最近报道了许多由增材制造的网格结构。特别是采用熔融沉积模型、直接金属沉积、电子束熔化和选择性激光熔化等方法制备了金属网格结构。目前,许多网格结构是由不同合金的SLM技术制备的。采用SLM技术制备具有优良的机械和驱动性能的3D Kagomé网格结构如图8所示。Hyun等[38]和Wang等[39]分别从数值和理论上证明了Kagomé网格结构具有各向同性和优越的力学性能,归因于其对塑性屈曲的巨大抵抗力。其轻量化、优越的机械性能和驱动性能使Kagomé网格结构在运输、民用和航空航天工程中得到了广泛的应用。

图7 SLM技术制造的复杂几何结构零件[35]

图8 3D Kagomé 网格结构图[38]

块状金属玻璃BMG(Bulk Metallic Glasses)是近几十年由于其独特的力学、物理和化学性质而引起人们长期关注的新型工程材料。然而,由于所需的高冷却率,导致形成的BMG 部件的复杂性和尺寸受到了限制,因此,探索制造BMG 组件的新技术变得越来越紧迫,Ouyang 等[40]在合适的工艺参数下制备了一个复杂的零件,3D打印的铁基BMG 样品显微组织中可观察到非晶态相,如图9所示。由此可见,SLM技术是生产非晶态金属零件的合适工具。其最大的优点是最终部件的尺寸和复杂性本质上是不受限制的[41]。然而,应指出的是,由于形状复杂、尺寸大而引起的累积残余应力会破坏结构的整体性。因此,抑制SLM过程中的残余应力是形成形状和尺寸不受限制BMG 样品的关键。

LAM技术大多数选用熔化粉末材料的形式逐步制成零件,由于粉末的利用率相对较低导致生产成本提升,以及有时粉末熔化不均匀造成气孔、裂纹,是LAM技术目前需要进一步提升的地方。相较于WAAM技术,LAM技术不足之处在于无法生产大型的结构件,但在制造结构复杂的精密构件方面比WAAM技术更具优势,对于结构件的轻量化制造多使用LAM技术,该技术很大程度上推动了航天航空领域发动机及部分重要构件的发展。基于LAM技术致密度高、加工精度高,可用于生产制造如梯度功能材料、铁基BMG 样品等独特的新型材料,此优势是WAAM技术无法比拟的。

图9 铁基BMG 样品图[40]

3 展望

增材制造技术以丝材、金属粉末等为原料,以激光、电子束、电弧等为热源的高能束作为刀具,实现金属零件的高效净成形。相对于铸、锻、焊、粉末冶金、机械加工等传统的制造技术而言,增材制造技术实现了大尺寸及无模具的零件制造,具有制造周期短、材料利用率高、生产成本低、柔性高效等优点,是金属加工制造业的巨大进步。依靠自身的技术特点,增材制造技术在加工制造领域得到了广泛的应用,尤其是激光增材制造技术在航空航天工业制造中展现出无与伦比的优越性。增材制造技术作为一种新兴的制造技术,在今后的发展中应更加注重其中每一种技术之间的差异和各自的发展,以具体的市场需求作为导向,有针对性地研究、解析关键的工艺难点,降低生产成本,提高生产质量,使增材制造技术成为我国产业转型中至关重要的工具。