不同温拌剂对于沥青性能改性效果的流变分析

2020-06-05邱延峻罗浩原欧阳铖霏王世法闫红光阳恩慧

邱延峻,罗浩原*,欧阳铖霏,王世法,闫红光,阳恩慧

(1.西南交通大学 土木工程学院,四川 成都 610031;2.道路工程四川省重点实验室;3.四川雅康高速公路有限责任公司)

1 前言

温拌沥青技术是一项追求在较低温度下施工且要求性能不低于热拌沥青的路面施工技术。沥青中掺加温拌剂可以在不损害沥青路用性能的同时,获得良好的施工和易性,有效地降低施工时的拌和与压实温度。相较于热拌沥青技术而言,温拌沥青技术具有施工温度低、节能环保、工艺简单、耐久耐老化性能好的优点,但是与此同时也伴随着水稳性差、经济成本较高等缺点。中国对温拌沥青技术的研究起步于2005年,温拌沥青的实际路用性能得到众多工程技术学者的关注和重视。现阶段,国际上广泛应用于实际工程的温拌剂可按降黏机理主要分为两类:① 有机降黏型温拌剂,最具代表性的是 Sasobit®和EC-120;② 表面活性型温拌剂,其代表产品有Evotherm®系列温拌剂。中国学者对Sasobit®在温拌沥青上的应用进行了大量的研究分析后发现:Sasobit®能够显著改善沥青的高温性能和抗老化性能,但是对于低温性能有一定的负面影响,另外,沥青的长期水稳性也会有所劣化。为了探寻这种影响规律是Sasobit®温拌剂独有的,亦或是有机降黏型温拌剂的共性,陈开国开始利用动态剪切流变仪对添加有机温拌剂EC-120的橡胶改性沥青进行研究,发现EC-120也存在降低沥青低温抗裂性的问题。与此同时,在对表面活性型温拌剂的研究中发现,表面活性型温拌剂达到和Sasobit®相同降温效果时,掺量远低于后者,在改善沥青长期水稳性的同时,不仅可以减缓沥青的老化过程,还可以有效地把短期老化后沥青的各项技术性能维持在较高的水平。在此基础上,王友奎等基于表面活性机理自主合成了一种新型温拌剂HSWB-H9,经研究发现该温拌剂可以显著降低沥青成型温度、改善抗水损害性能和抗老化性能,低温性能也有明显提高;2016年,王朝辉等通过沥青三大指标测试和混合料马歇尔测试评价了4种常用温拌剂对沥青及沥青混合料路用性能的影响。但目前,中国对于温拌沥青的性能评价还比较笼统,仅对沥青常规指标或其降黏降温效果进行考察。 该文基于沥青流变学原理,利用AASTO规范的PG分级测试方法,选用两种典型的温拌剂,每种3个掺量,在全温度水平上对温拌沥青结合料进行性能比较。希望在达到降黏降温效果的同时,分析温拌剂对于沥青结合料实际路用性能的改变,以验证将流变学测试方法应用于温拌沥青比选的合理性。

2 原材料与测试方法

2.1 原材料

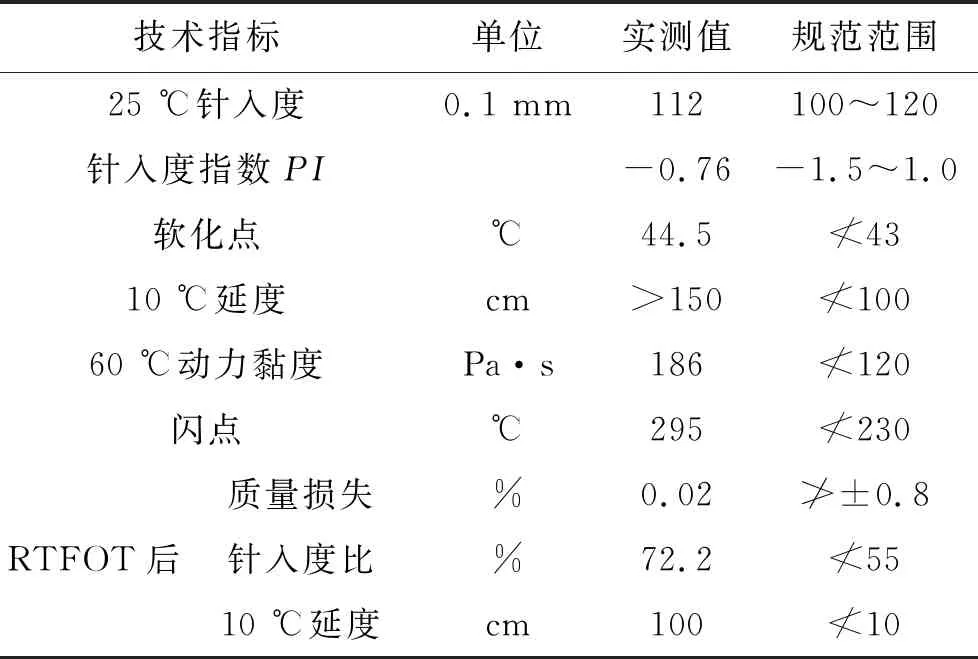

(1) 沥青。选取中海110#基质沥青,其主要技术指标见表1。

表1 110#沥青主要性能技术指标

(2) 温拌剂。温拌剂A:Sasol(中国)化学有限公司生产的Sasobit®产品,白色固体颗粒状聚烯烃类(微晶蜡)沥青改性剂,由合成长链饱和碳氢化合物的混合物组成,其工作机理为:加入至沥青或沥青混合料中,受热升温熔化后在沥青中起润滑作用,达到物理降黏的效果,从而达到降低拌和温度的目的。技术指标:熔点:115 ℃,闪点286 ℃,密度0.90 g/cm3。试验掺量为:1%、2%和3%。

温拌剂B:External®温拌剂 ET-3100产品,为暗绿色油状表面活性剂类沥青添加剂。其主要机理为:加入沥青后形成大量结构性水膜,达到润滑降黏降温的目的。但是由于其产生的水膜结构会随着时间的推移而逐渐挥发,挥发完毕后,温拌沥青的黏度与未添加时相差不大。试验认为其有效降黏时间为加入沥青后的12 h内,其主要技术指标为:pH=9.1,密度0.97 g/cm3。试验掺量为:0.2%、0.5%和0.8%。

2.2 试验方法

将沥青加热至软化点以上100 ℃,分次均匀投入温拌剂,充分搅拌至没有气泡产生,得到原样沥青(Original Binder)。在拌和中,温拌剂A没有明显反应,而温拌剂B产生白色雾气并伴有刺激性气味。拌和完成后立即进行旋转黏度测试,避免温拌剂B产生的水膜结构挥发对结果造成影响。黏度降低效果是评价温拌剂降黏降温效果的主要依据。

在135、175 ℃时分别测试温拌沥青的布氏旋转黏度,并在黏度和温度的半对数坐标系下连接两点绘制直线即为普通坐标系下沥青的黏温预测曲线,黏度0.31~0.28 Pa·s对应的温度范围即为沥青的拌和温度范围,而黏度0.19~0.17 Pa·s对应的温度范围即为沥青混合料压实时所应该保证的温度范围。

将原样沥青经过旋转薄膜烘箱(RTFOT)和压力老化(PAV)分别得到短期老化和长期老化试样。基于流变学进行PG分级测试:通过对原样和短期老化的温拌沥青进行高温动态剪切流变试验,测定其车辙因子(G*/sinδ)分别为1.0 kPa和2.2 kPa时对应的温度较低者作为高温失效温度以评价其高温车辙性能;通过对长期老化的温拌沥青进行中温动态剪切流变试验,测定其疲劳因子(G*sinδ)为5 000 kPa时对应的温度作为中温失效温度以评价其中温疲劳性能;通过在两个温度下对长期老化的温拌沥青进行弯曲梁流变试验,测定其在恒定荷载作用下加载60 s时蠕变劲度(S)为300 MPa、变化率(m)为0.3时对应温度的较大值作为低温失效温度以评价其低温开裂性能。

3 试验结果与分析

3.1 布氏旋转黏度结果与分析

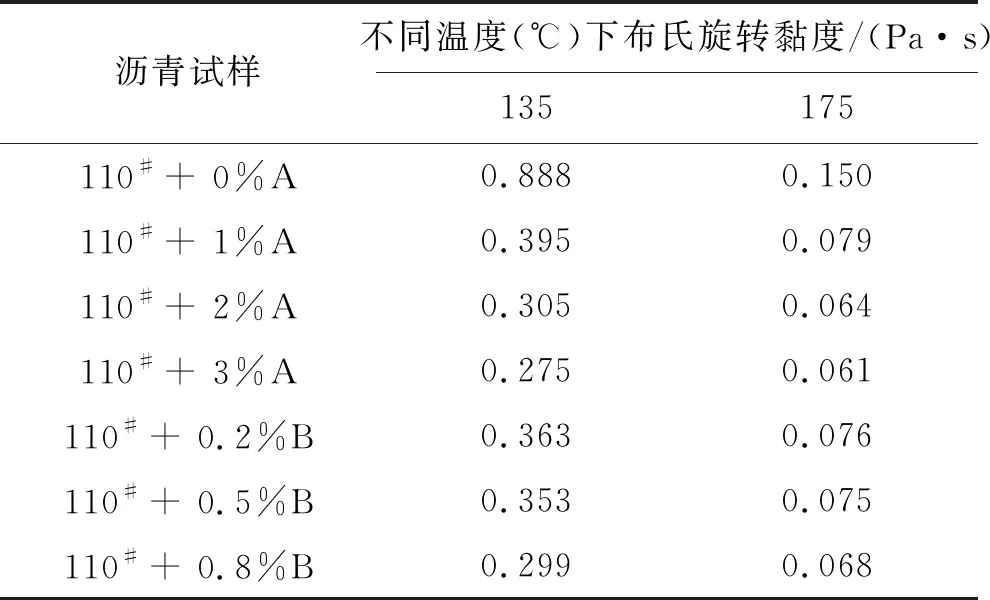

表2为110#沥青试样分别掺添两种温拌剂,每种温拌剂3个掺量水平,在两个试验温度(135、175 ℃)下的黏度测试结果。

表2 布氏旋转黏度测试结果

从表2可以看出:较未添加温拌剂的沥青而言,在135 ℃时,添加3%A的温拌沥青黏度下降幅度高达69.0%,添加0.8%B的温拌沥青黏度下降幅度为66.3%,而在175 ℃时,两者黏度下降幅度分别为58.9%和54.6%。对比可见,在低温区(135 ℃)两种温拌剂的降黏效果都比较显著,而在高温区(175 ℃)时,两种温拌剂的降黏效果都有小幅减弱。对两种温拌剂的降黏机理进行分析:温拌剂A熔点为115 ℃,其依靠自身熔化降黏,属物理降黏温拌剂,所以在与其熔点接近的135 ℃,温拌剂A迅速熔化致使黏度下降比例较大。而温拌剂B的主要成分为对羟基苯甲醇 (C7H8O2),其与沥青中含羧基(-COOH)的苯系芳香化合物发生酯化反应,放出水分子形成结构水膜,可在一定时间内起到降低黏度的作用。但随着时间的推移,在高温作用下其结构水膜易蒸发破坏,影响降黏效果。因此,在高温区两者的降黏效果都有小幅下降。

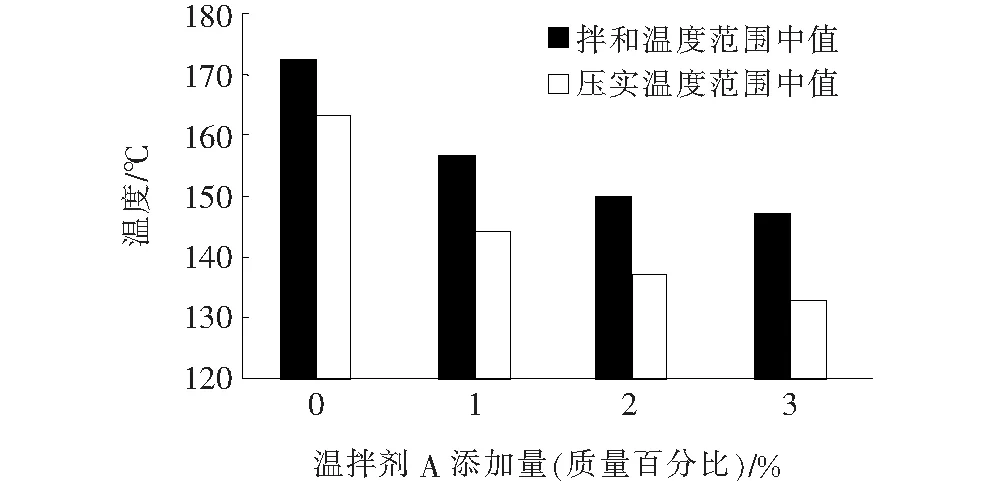

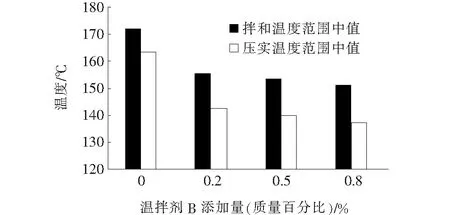

通过黏温曲线可以计算得到温拌沥青试样的拌和温度和压实温度范围,两种温拌沥青试样的施工温度范围中值随掺量变化关系如图1、2所示。

图1 温拌沥青A拌和、压实温度随掺量变化关系

图1、2中掺添温拌剂A和温拌剂B的沥青结合料拌和温度与压实温度下降均十分明显。添加3%A温拌剂可以降低拌和温度25 ℃左右;添加0.8%B温拌剂可以降低拌和温度22 ℃左右,且与掺添2%A温拌剂的降温效果相近。显然,两种温拌剂都可以使110#沥青达到在较低温度正常施工的目的。

图2 温拌沥青B拌和、压实温度随掺量变化关系

3.2 高温分级(HTPG)结果与分析

通过在64、70和76 ℃3个温度水平上对原样和RTFOT之后的各个沥青进行高温动态剪切流变试验得到短期老化前后高温分级,结果见表3 (由于试验的高温失效温度几乎全受原样的1.0 MPa阈值控制,所以文中仅列出原样沥青的高温测试数据)。由表3可知:由温拌剂A制备的沥青试样随着温拌剂掺量的增加其失效温度不断提高,高温抗车辙性能得到明显改善。添加3%A的温拌沥青较未掺配温拌剂的试样其连续PG分级上限上升了两个等级,由PG 64-XX达到PG 76-XX,高温失效温度的上升幅度高达24.5%,且A的掺量(x)和温拌沥青对应的失效温度(y)之间的关系呈强线性关系(y=5.14x+58.65,R2=0.993 7)。而添加温拌剂B的沥青试样失效温度变化不大,掺量增大后,各试样的失效温度仅在纯净沥青的失效温度附近小幅波动。

由表3可以看出:

(1) 在同温度水平下进行扫描时,随着温拌剂A掺量的增大,试样的相位角逐渐变小,表明温拌剂A的存在使得沥青复数剪切模量中的弹性成分变大。故温拌剂A可以在沥青中形成稳定结构,在温度达到其熔点前起到增加沥青结构强度、抵抗永久变形、减小沥青迟滞性的改性作用。

(2) 车辙因子随温度升高而下降,下降速率受到温拌剂种类和掺量的共同影响。其中,掺加温拌剂A的沥青试样的车辙因子均远大于掺加温拌剂B的沥青试样,且随掺量的增大,车辙因子不断提高,说明其抗高温变形的能力得到加强。

(3) 随着A掺量的增大其车辙因子的感温性也不断增大。这是由于A掺量的增大,其沥青胶浆中微晶蜡的含量逐渐增多,车辙因子对温度变化更为敏感。而温拌沥青B的各个试样的车辙因子变化幅度则相对接近。

表3 温拌沥青试样高温动态剪切流变试验结果(平行试验n=2)

3.3 中温分级(ITPG)结果与分析

中温动态剪切流变试验在34、22、10 ℃3个温度水平下完成,其结果见表4。纯净沥青和添加1%和2%的A温拌剂的沥青试样中温分级虽然是同一等级,但是其对应的失效温度却不断上升;对比22 ℃水平下A温拌沥青系列的数据可以看出:1%、2%和纯净沥青在该温度的疲劳因子均<5 000 kPa,但是其随掺量上升不断上升,直至掺量为3%时,其疲劳因子>5 000 kPa,中温连续分级也变化一级;温拌剂A掺量(x)和中温失效温度(y)之间呈现较强(y=1.29x+17.4,R2=0.936 2) 的线性增长关系。以上数据均说明温拌剂A降低了沥青结合料的中温抗疲劳性能。而对于温拌剂B来说,其3个掺量下沥青试样的疲劳因子均较纯净沥青有所变大,但是其本身之间没有明显的变化规律,说明掺量不是改变温拌沥青B系列疲劳性能的主要因素,并且温拌剂B的存在对于沥青结合料的抗疲劳性能有轻微劣化作用。

表4 温拌沥青试样中温动态剪切流变试验结果(平行试验n=2)

由表4可知:疲劳因子随温度的降低而升高,上升速率受到温拌剂种类和掺量的共同影响。其中,掺加温拌剂A的沥青试样的疲劳因子均大于掺加温拌剂B的沥青试样,可见温拌剂A对于沥青的疲劳性能的影响非常显著。而温拌沥青B各掺量的变化趋势相对集中,略高于纯净沥青。

3.4 低温分级(LTPG)结果与分析

弯曲梁流变(BBR)试验的数据是通过试验设备自动采集较短时间间隔下(一般为0.5s),温拌沥青简支小梁试件承受恒力P(mN)作用下的跨中位移δ(mm)随加载时间t(s)的变化。代入式(1)后可以得到沥青低温蠕变劲度S(MPa)随加载时间t(s)的变化关系曲线。

(1)

式中:L为小梁试件的跨度(mm);b为试件的宽度(mm);h为试件高度(mm)。

对蠕变劲度S和时间t分别取对数后进行二次拟合,得到三参数的二次回归拟合方程如式(2)所示:

logS(t)=a+blogt+c(logt)2

(2)

式中:a、b和c分别为参数。

将式(2)两侧对t求导后可以得到蠕变劲度变化率m随时间t变化的关系曲线:

m=b+2clogt

(3)

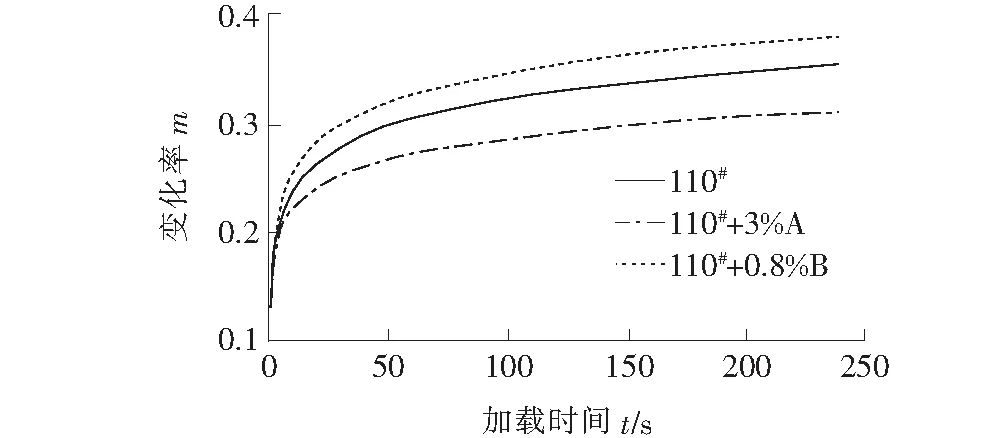

在-12 ℃和-18 ℃下分别进行各温拌沥青试样的低温流变测试。选取具有代表性的 -18 ℃下掺加3%A、0.8%B温拌剂的沥青试样的蠕变劲度曲线与纯净沥青的蠕变劲度曲线进行对比,如图3所示;三者的蠕变劲度变化率曲线如图4所示。可见整个加载过程中,添加3%A温拌剂的沥青试样的蠕变劲度远大于另外两者,其蠕变劲度变化率则小于另外两者,说明温拌沥青A在低温条件下对于变形的适应能力变差,较之另外两者,相同的收缩应变引起的内部应力更大,更容易在低温条件下开裂破坏。而添加0.8%B温拌剂的沥青试样则恰恰相反,整个加载过程中其蠕变劲度略小于纯净沥青,蠕变劲度的变化率则偏大,说明温拌剂B的存在对沥青的低温性能有一定的改善作用,使其低温柔性和低温松弛性能得到提高,不易开裂。

图3 -18 ℃下3种温拌沥青试样的蠕变劲度变化曲线

图4 -18 ℃下3种沥青试样的蠕变劲度变化率

从温拌剂的构成上进行分析,以上现象是由于:温拌剂A的微晶蜡成分在低温条件下会使沥青变硬变脆,故其在低温环境下更容易开裂破坏,严重降低沥青的低温抗裂性能;而温拌剂B是油状温拌剂,加入沥青后提高了轻组分所占的比例,起到了软化沥青的作用,故结合料的低温性能有所改善。

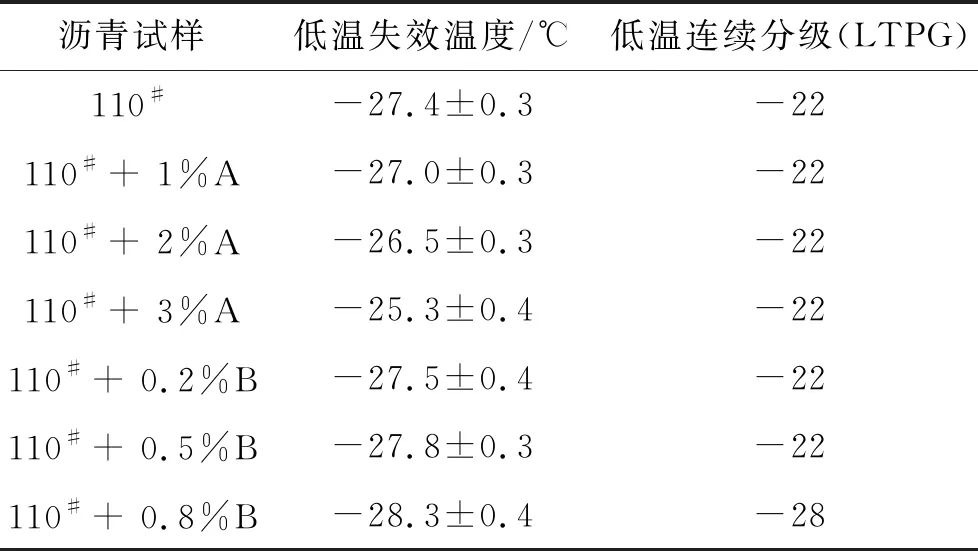

根据AASHTO R49-09规范,由沥青试样的低温失效温度可以得到其低温分级,如表5所示。

表5 温拌沥青试样低温弯曲梁流变试验结果(平行试验n=3)

由表5可知:虽然所有添加温拌剂A的沥青试样低温分级均为PG XX-22,但其低温失效温度有一个明显升高的趋势,温拌剂A掺量(x)增加和低温失效温度(y)升高之间呈现较强(y=0.68x-28.25,R2=0.928 5)的线性关系。掺配3%A温拌剂的沥青低温失效温度上升幅度超过7%,说明温拌剂A的加入削弱了沥青的低温性能,且掺量越大削弱程度越严重;温拌剂B各掺量水平下的失效温度有小幅下降,但考虑测试误差后,其下降幅度并不明显,故可以认为温拌剂B对于低温性能有一定提升,且掺量越大提升越大。这与之前在蠕变劲度和劲度变化率时所得到的讨论结果相近。

4 结论

(1) 选取两种典型的温拌剂(有机降黏型为Sasobit®,表面活性型为External®ET-3100),每种3个掺量水平,加入110#基质沥青制成改性沥青。其中,Sasobit®通过自身熔化,其微晶颗粒在沥青各组分分子间起润滑作用降黏,而ET-3100则是通过酯化反应形成水膜降黏。通过布氏旋转黏度测试,发现掺配2%的A型温拌剂和0.8%的B型温拌剂对于110#基质沥青的降温效果相近,约为22 ℃。

(2) 通过PG分级测试发现:对于温拌剂A而言,其对沥青的高温抗车辙性能有明显的提高。但与此同时,对于中温抗疲劳性能和低温抗开裂性能也有明显的削弱,且这3种改变与温拌剂A的掺量之间都存在不同程度的线性关系;而对于温拌剂B,其对于沥青的高温性能没有明显影响,中温性能稍有劣化,但是其对沥青的低温性能却有一定的提高作用。至于两种温拌剂的改性机理,有望借助原子力显微镜等分析手段从微观的角度做进一步分析。

(3) 通过实例证明:基于流变学的PG分级测试方法可以较为全面地考察掺添温拌剂后沥青结合料在整个工作温度范围内的路用性能变化,为实际工程建设提供辅助参考,便于工程技术人员根据具体的工程类型、工程造价、施工地点等灵活地选择最优温拌剂类型和最优掺量。