热力学排气系统对液氮贮箱控压特性的影响分析

2020-06-05周振君张少华王思峰

周振君,刘 欣,张少华,王思峰

(中国运载火箭技术研究院, 北京 100076)

0 引 言

液氢、液氧等低温推进剂具有无污染、比冲高等优点,被认为是中远程空间任务的首选推进剂,未来低温推进剂不仅要满足短时间内运载火箭发射使用,更要满足推进器长时间在轨贮存的需求[1]。但是低温推进剂沸点都较低、汽化潜热小,在轨贮存期间极易受到热环境影响而蒸发,引起低温贮箱的内部压力升高,当贮箱内的压力升高到上阈值时,需要开启阀门进行排气降压[2-3],这种降压的方法由于排气中夹带液体使推进剂排放损失较大。NASA提出的热力学排气系统(Thermodynamics venting system, TVS)方案[4],能够消除排气过程中夹带液体,并延长低温推进剂在轨贮存时间。该方案前期通过混合装置将气相蓄热转移到液相,后期通过消耗一小部分液体达到低温推进剂长期贮存的目的,在低温推进剂长期在轨贮存的蒸发量控制方面具有明显优势[5]。

在热力学排气技术研究方面,马歇尔空间飞行中心开展了贮箱漏热量为19~20 W(有液氮冷屏)和漏热量为51~54 W(无液氮冷屏)的试验,结果显示TVS系统起到减小推进剂蒸发量和控制贮箱压力的效果[6]。2004年Van Overbeke[7]在球形贮箱内进行了近地轨道环境液氮TVS实验,液氮通过节流阀形成过冷态,结果表明TVS系统能够使低温贮箱的压力控制在一定的范围。2014年,Thibault等[8]建立了预测低温箱体降压过程的零维模型,并搭建了热力学试验平台进行了测试,测试结果与模型计算对比趋势一致,较好地反映了低温箱体在热力学排气系统技术的作用下冷却降压效果。2016年Majumdar等[9]对TVS系统基于通用流体系统模拟程序建立了数学模型,在模型中充分考虑了喷雾棒和同轴套管换热器模型、贮箱内气液两相流体之间以及箱体壁面与流体间的换热,较好预测了低温箱体自增压以及热力学排气系统的控压过程。文献[10-11]建立了用于评价TVS换热器性能的准静态模型,研究了换热器管外自然对流、换热管尺寸等因素对换热器的性能影响,并对热力学排气系统运行过程中流体热分层情况进行了试验研究。周振君等[12]分别对常用的液氢、液氧等低温推进剂进行了TVS节流制冷效应研究,分析了流体温度、压力等对节流后两相流体制冷量和含液率的影响。马原等[13]从套管式换热器的角度验证TVS的控压效果,进行多组变工况计算,给出了优化换热器性能的思路与方向。文献[14-15]在基于液氮工质的热力学排气系统平台开展了试验研究,开展了多个控压区间的TVS循环压力控制试验,以及直接排气流量测试,验证了热力学排气系统在降低液氮蒸发量方面的效率。

针对热力学排气技术的研究,多为在不同工况下对低温贮箱控压效果,或对系统中换热器、节流器等单组件性能的研究,并不能反应热力学排气控压过程中贮箱内流体温度场、压力场的变化规律,而贮箱内部流场的分布特性对热力学排气系统的结构设计和优化具有重要意义,本文搭建了低温热力学排气系统试验平台,采用液氮工质开展TVS系统低温贮箱压力控制技术试验,研究在不同的运行阶段贮箱内的压力及液相温度变化,分析节流制冷效应对液氮温度的影响,为后续深入开展低温推进剂在轨压力控制提供技术支持和参考。

1 实验系统

液氮热力学排气技术试验平台如图1所示,主要由低温贮箱、热力学排气子系统、数据采集子系统、液氮加注子系统及真空子系统组成。液氮贮箱由内外两箱体构成,并通过吊杆固定连接,以降低外箱体向内箱体导热;内箱体的外壁面上布置隔热泡沫和绝热多层以降低外箱体辐射传热。热力学排气系统低温流体泵、节流阀位于内外箱体夹层下部,同轴换热器和喷射杆位于内箱体。

图1 试验装置示意图Fig.1 Scheme of the experiment system

内箱体气枕和液相中纵向布置了25支PT1000温度传感器,自下而上编号为T1~T25;通过液位和压力传感器分别实时监测箱内液位高度和气枕压力。真空泵机组使夹层空间达到10-2Pa级真空环境,以降低夹层残余气体的对流换热。

2 控压原理及策略

热力学排气系统主要由低温流体泵、J-T节流阀、低温两相换热器和喷射杆组成。如图2所示贮箱内流体经低温流体泵加压后,流体Ⅰ通过节流阀后形成温度和压力均降低的两相流,并流入低温同轴换热器的壳程;流体Ⅱ进入换热器的管程,两股流体在换热器内完成能量交换,流体Ⅰ的冷量被流体Ⅱ吸收,温度升高后形成蒸气通过TVS排气管流出贮箱;被冷却的流体Ⅱ通过喷射杆溅射到主流液体中,使主流液体的温度降低,液相表面温度梯度减小,同时使气枕温度下降。本文中换热器为顺流式,这是由于抽取液体的低温泵布置于贮箱底部,从低温泵流出的两股流体将流入换热器的冷热两侧,若其中的一股流体通过贮箱上部封头管路进入换热器形成逆流换热,将延长流体流动路程,增加沿程阻力,并且结构上也更复杂。

图2 热力学排气技术控压原理Fig.2 Principle of pressure control in TVS system

热力学排气技术控压策略可以分为单独开启低温流体泵的混合模式,以及低温流体泵和节流阀同时开启的并行模式。在混合模式中,低温流体泵抽取贮箱内的液体再通过喷雾杆式换热器将液体回流至贮箱内实现气相和液相的混合,并降低贮箱压力,通过判断气枕压力pu与控压阈值pmin和pmax的大小关系控制低温流体泵开启和关闭,混合模式的控制策略如图3(a)所示。

图3 热力学排气技术控压策略Fig.3 Pressure control strategy of TVS

当液相温度上升到控压下阈值pmin所对应的饱和温度Tsat时,控压过程进入并行模式,通过控制节流阀使其开度调至预设值,在控压过程中实时判断pu与pmin和pmax的大小关系进行循环控压,并行模式的控制逻辑如图3(b)所示。

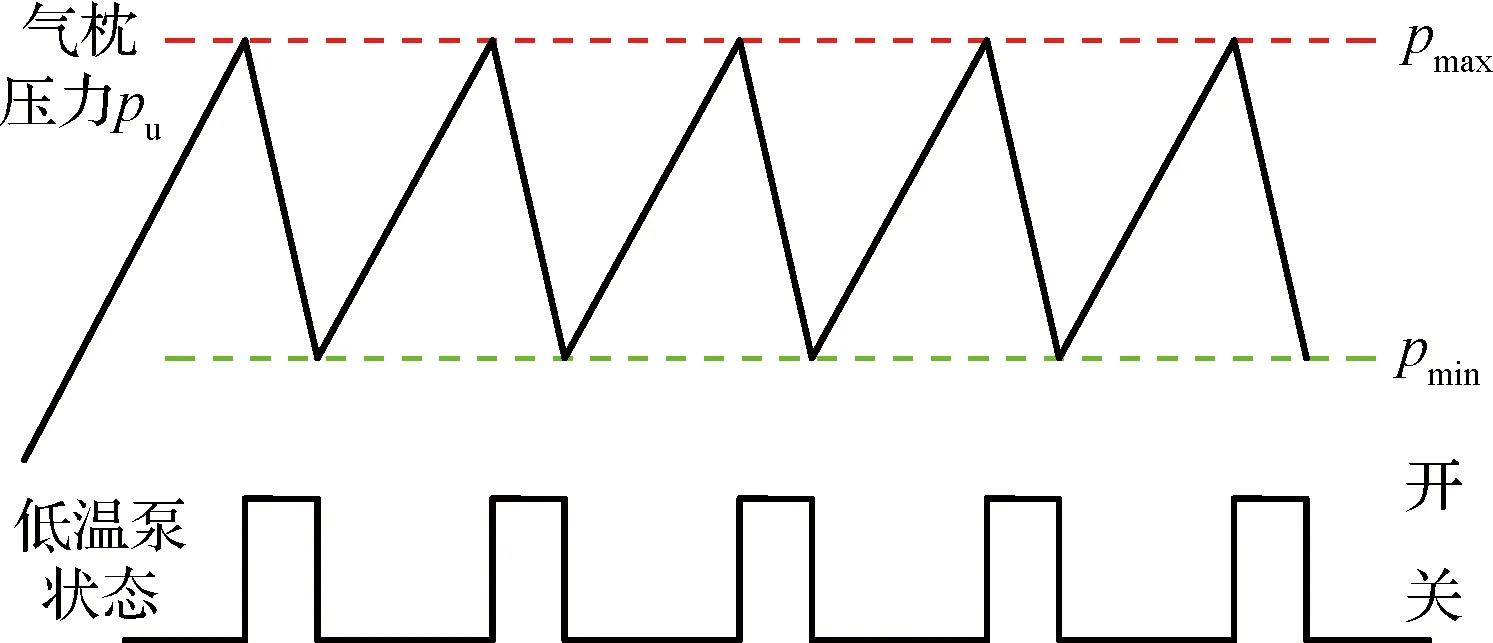

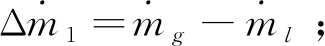

混合模式低温流体泵开关状态与气枕压力pu对应关系如图4所示,当气枕压力达到上阈值pmax时,开启低温流体泵后气枕压力降低,气枕压力达到下阈值pmin时关闭低温流体泵;并行模式低温流体泵及节流阀开关状态与气枕压力pu的对应关系如图5所示,气枕压力pu达到上阈值pmax的同时开启低温流体泵和节流阀,气枕压力达到下阈值pmin的同时关闭低温流体泵和节流阀。

图4 混合模式控制逻辑Fig.4 Control logic of the mixing mode

图5 并行模式控制逻辑Fig.5 Control logic of the parallel mode

在上述两种运行模式中,低温贮箱的压力达到上阈值pmax时,通过向低温流体泵或TVS排气支路上的电磁阀发出指令使其开启,液相区冷能直接或通过节流流体冷却的形式与主流区换热,气相冷凝速率大于液相蒸发速率使气枕压力下降;当贮箱压力达到下阈值pmin时控制系统发出关闭指令,贮箱内气枕压力在随着蒸气质量的增加逐渐升高,低温贮箱气枕压力曲线为在下阈值pmin和上阈值pmax之间连续波动循环的近三角波型。

3 控压过程液相温度特性分析

为对上述混合模式和并行模式两种工况的液相温度变化进行理论分析,需分别考虑两种工况影响液相温度的主要因素,在混合模式中主要是外部漏热因素对液相温度的影响,在并行模式中主要是外部漏热和内部节流制冷量的共同影响。

在混合模式中,贮箱内的漏热量为环境漏热与内部低温流体泵热,并无冷源输入,因此贮箱内流体受热引起气枕压力增高,液相温度同步升高,并且在气液界面形成一定温度梯度的热分层,造成分界面处的平均温度较底部液体温度偏高。当气枕压力达到上限时,低温流体泵启动,将下部温度较低的液体喷射至气相空间和热分层处,热分层处流体温度下降,因此在热分层附近的流体温度呈现出整体波浪式升高的趋势。混合模式中液相温度随时间的变化可用式(1)表示

(1)

(2)

式中:qr为辐射漏热,qs为支撑结构导热,qg为残余气体导热,λ为材料导热系数,A为换热面积,L为导热长度,ΔT为传热温差,ε为辐射面发射率,φ为辐射面间角系数,κ为残余气体系数,α为热适应系数,p为夹层真空度,T为换热面温度。

液相质量由初始质量、液滴滴落质量和蒸发质量之差三部分组成,其随时间变化关系可由式(3)表示为

(3)

式中:ρ为液体密度,V为贮箱容积,η为贮箱充液率。

而在并行模式中,由于有一部分液体参与了节流制冷作用,并将冷量与贮箱内的液体进行能量交换,冷能被重新吸收利用,液体温度将根据冷能输入量大小而呈现出不同的温升速率变化。具体可以分为以下三种情况:1)节流制冷量qc低于热漏Ql,液体温度将继续升高,但温升速率降低;2)节流制冷量qc等于外部漏热Ql,液体温度将保持不变;3)节流制冷量qc大于热漏Ql,液体温度将继续降低。将节流制冷量qc引入式(1)中,可以得到在并行模式液体温度随着时间变化关系式为

(4)

对于参与节流制冷的流体,其制冷量与节流前后的压力及节流前温度有关,根据等焓节流原理,节流制冷量计算方法为

(5)

在换热器内,节流后流体由于吸热蒸发,两相饱和流体转变为饱和蒸气,进而转变为过热蒸气,由温度为T1的饱和蒸气变为温度为T2的过热蒸气所具有的吸热能力为

(6)

4 试验结果与分析

分别对[120,130] kPa、[160,170] kPa及[180,190] kPa(均为表压)三个区间控压过程进行了测试,研究混合模式中控压循环初期和后期增压与降压时间比的变化,以及在控压过程中的液相温度波动情况;在并行模式测试中,对控压过程中的节流制冷效应及液相温度变化进行了测试,并对三种不同控压区间的控压曲线进行了比较。

4.1 混合模式控压过程测试

图6对比了混合模式三个控压区间气枕压力波动曲线,结果显示当气枕压力达到pmax时,低温流体泵开启使底部液体喷入上部空间,相对较热的上部蒸气与温度较低的底部液滴换热能使气枕压力很快下降,在三组测试中基本没有超出pmax的情况。

图6 不同控压区间混合模式气枕压力变化Fig.6 Change of ullage pressure in different pressure control regions in the mixing mode

当气枕压力下降到pmin时关闭低温流体泵,气枕压力不会在pmin处停止下降,而会继续下降一定Δp后才转向增压阶段,表现出一定的滞后性,这是由于底部液体通过喷射杆停止溅射后,气相冷凝速率降低,气液界面由于前面的混合作用热分层基本消除,重新建立起热分层状态需要一定时间。当分界面处由于漏热温度升高与下部附近液体建立起温度梯度后,液相蒸发速率大于冷凝速率,气枕压力才转而趋向升高,重新进入增压阶段。

表1给出了三个控压区间测试中,控压初期和后期单次控压循环时间、增压与降压阶段时间比的变化情况,图7为三个控压过程中初期和后期单次控压循环曲线的对比情况。

表1 混合排气前后单次循环时间对比Table 1 Comparison of single cycle time in mixing mode

图7 不同控压区间单次控压循环时间比较Fig.7 Comparison of single pressure control cycle time in different pressure control intervals

图8为混合模式测试中各控压区间所对应的液相温度变化曲线,随着控压区间的升高,液相温升变化速率逐渐提高。在[120,130] kPa控压区间,液相温度变化总体温升效果不是很明显,这是由于低控压区间对应气相蒸气质量较小,其蓄热量较低,低温流体泵从贮箱底部抽取小部分冷液体喷射入上部气相空间就可以将气枕压力降低下来,从气相内转移到液相的蓄热量相对较小,引起的液相温度变化不明显;而对于较高的控压区间,气相空间蓄热量大,通过泵射的流体从气相转移到液相的热量较多,使液相的温度变化幅度较低控压区间要明显。

图8 混合模式三个控压区间液相温度对比Fig.8 Comparison of liquid temperature in three pressure control regions of the mixing mode

控压区间内液相温度变化呈波浪形,这与气枕压力变化有关:气枕压力周期性的变化引起气液分界面处热分层流体温度周期性起伏,这种温度变化会从热分层处向下部液体形成梯度传递,由于重力的影响,热分层处能量的引入不会立即引起所有液相空间的温度场产生变化,因而越接近热分层处的液体变化越明显,靠近底部的液体这种温度响应效率越低。

4.2 并行模式控压过程测试

当贮箱内液体平均温度达到控压下限pmin所对应的饱和温度Tsat时,开启节流制冷器向低温液体中输入冷量,控压过程进入并行模式阶段,使液相温度不再继续升高。图9为三个控压区间内节流制冷阀前后温度的变化,可以看出节流前后的温度均表现出一定的周期波动性,其中节流前流体由于从贮箱内直接通过泵抽出,其温度波动与贮箱内的液体相同,节流后的温度由于温度较低,与周围环境温差更大,也更易于受支撑结构导热的影响,在节流后温度降低至下一次节流制冷器开启的这一段增压过程中,温度升高幅度较大。但从节流前后所产生的节流效应可以看出,[120,130] kPa、[160,170] kPa和[180,190] kPa三个控压区间所产生的节流平均温差分别为7.8 K、10.1 K及13 K,即在节流背压不变的情况下,节流前压力较高的情况下产生的节流制冷温差较大,对贮箱内的节流前液体的冷却效果也更明显。

图9 三个控压区间节流效应对比Fig.9 Comparison of throttling effect in three pressure control regions

图10为并行模式测试过程中贮箱内液相温度变化曲线。从图10可以看出,[120,130] kPa控压区间液相温度随着气枕压力波动,但总体温度变化不明显,说明节流制冷量的输入与贮箱外部漏热基本达到平衡状态;对于[160,170] kPa控压区间,液相温度均呈波浪形下降趋势,说明此压力区间制冷量的输入已经大于液体所受外部漏热量。从图10还可以看出,[180,190] kPa控压区的液相温度下降速率较[160,170] kPa的快,这是由于在较高的控压区间内节流前后压差大,所产生的节流制冷效应及制冷量也较大,与液相区换热后能使液氮产生更明显的降温效应。

图10 并行模式三个控压区间液相温度变化对比Fig.10 Comparison of liquid temperature in three pressure control regions of the parallel mode

4.3 仿真与测试数据对比分析

图11给出了混合模式阶段液氮温度变化实测和仿真曲线对比,可以看出在[120,130] kPa低控压区间,实测与仿真曲线结果最接近,在[160,170] kPa和[180,190] kPa两控压区间,模拟曲线较实测曲线的峰值会有一定滞后或提前。分析其原因,[120,130] kPa低控压区间,环境漏热和节流冷量的输入达到动态平衡,液相温度趋于稳定,模拟值能够较准确反应液相温度变化;当控压区间升高时,气相空间低温蒸气的蓄热能力随其质量一同增加,气液两相相互转化作用对液相温度的影响更加明显,此外喷射流体向液面的喷射范围和强度也不同程度对液相的温度产生影响,使模拟值和仿真值出现一定偏差。混合阶段三控压区间的实测数据如表2所示,表2同时也给出了三个区间内液体的温升速率与模拟值的比较,可以发现液相增温速率计算值与测试值相差较小,能够比较准确地预测液相温度的变化。

图11 混合模式液相温度实测与模拟对比曲线Fig.11 Comparison of measured and simulated liquid temperature in the mixing mode

图12为在并行模式阶段液氮温度变化实测和仿真曲线对比,可以看出液氮温度呈波浪式下降趋势,在大部分运行时间内,液相温度计算值较实测值略高。分析其原因,由图10可知,在较低的控压区间,向液相中输入的冷量较小,漏热与冷量处于基本平衡状态,模拟值能够较准确地反应液相温度的变化;随着控压区间的提高,节流前的压力增大,相应产生的节流制冷量也增大,节流前压力和节流后低温流体对贮箱内主流液体的综合作用表现得更不稳定,上述因素使实测值和模拟值出现一定偏差,但整体的波浪式下降趋势表现一致。在并行阶段三个控压区间的实测数据如表2所示,由于并行阶段引入了节流制冷量,表2也给出了三个控压过程中的制冷量输入大小,计算条件为背压0.1 MPa,流经换热器过热后温度为90 K,节流流量0.015 kg/s,通过三个区间内液体的温升速率与模拟值的比较,可知液相增温速率计算值与测试值相差较小,能够比较准确地预测并行阶段液相温度的变化。

图12 并行模式液相温升实测与模拟对比曲线Fig.12 Comparison of measured and simulated liquid temperature in the parallel mode

表2 混合及并行阶段运行参数对比表Table 2 Comparison of parameters in the mixing and parallel modes

本文中液相温度的测量采用PT1000铂电阻温度计,其精度为0.2级,属于直接测量,最大绝对误差小于0.2 K,测量精度较高,因此本文的数据测量值能够较好反应测量真值。

5 结 论

本文介绍了对采用液氮为工质的低温热力学排气系统运行时低温贮箱中气相压力和液相温度的变化情况,并与理论计算进行了对比和分析,得出如下结论:

1) 热力学排气系统对低温贮箱控压过程中,当气枕压力在达到pmax时即刻下降,在达到pmin不会立刻上升,在控压循环的增压阶段具有一定滞后性,这是由于气液界面热分层被破坏后重新建立需要一定反应时间。

2) 混合模式各控压区间中,控压后期单次循环时间比初期要短,增压与降压时间比也有所减小;混合模式运行过程中随着控压区间的升高,液相温升变化速率逐渐提高,由于气枕压力的影响,液相温度呈波浪式上升趋势。

3) 在并行运行模式中,节流前后的温度均表现出一定的周期波动性;背压不变的情况下,节流制冷温差随着节流前压力的增大而升高;节流制冷量的输入使液相温度不再升高,根据制冷量与漏热量的大小关系,液相温度表现出不同的降温速率。

4) 理论分析结果与试验测试曲线吻合度较好,液相增温速率计算值与测试值相差较小;在较高的控压区间两者间的偏差更小,理论计算值能更准确地反映液相温度的变化。