CO2作为RH提升气的冶金反应行为研究

2020-06-04魏光升韩宝臣

魏光升,韩宝臣,朱 荣✉

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 高端金属材料特种熔炼与制备北京市重点实验室,北京 100083

寻求CO2减排或利用的新技术是钢铁企业可持续发展的迫切要求.因此,一些学者开始研究减少CO2排放或利用CO2资源的方法.为了实现高炉煤气的循环利用,欧洲推出了ULCOS项目,实现了CO2减排50%[1−2].日本推出了COURSE50项目,通过CO气体分离和循环利用,将CO2排放量降低30%[3].而其他一些学者则创造性地将CO2气体引入到炼钢工艺中[4−20].靳任杰等[4]发现在炼钢过程中注入CO2气体,可以去除钢中的[C]以达到冶炼效果.在转炉中进行了CO2−O2混合气体喷吹工业试验研究[5−11],研究结果表明粉尘产生率平均降低了19.3%.Lü等[12−13]发现,与转炉纯氧吹炼相比,CO2−O2混合喷吹的脱磷率提高了13.39%.Mannion等[14]研究了在铁-碳熔体中喷吹CO2的熔池脱碳行为.Gu等[15]和董凯等[16]在75 t LF炉进行了底吹CO2−Ar混合气体,发现CO2不会影响钢水质量.然而,目前国内外针对利用CO2代替Ar注入RH精炼炉完成精炼的研究鲜有报道.

RH精炼的优点是利用高真空和钢液循环流动进行有效脱气和去除夹杂物.而且在高真空条件下,RH精炼可有效避免钢液与空气或渣接触从而过氧化[21−23].由于CO2可以与钢液中[C]反应生成CO进一步提高搅拌强度[7,16−17],因此本文主要通过分析CO2与[C]在真空条件下的反应限度,以及开展CO2作为RH提升气的工业试验,研究CO2用作RH提升气的冶金反应行为.

1 热力学研究

1.1 CO2与钢液元素反应吉布斯自由能

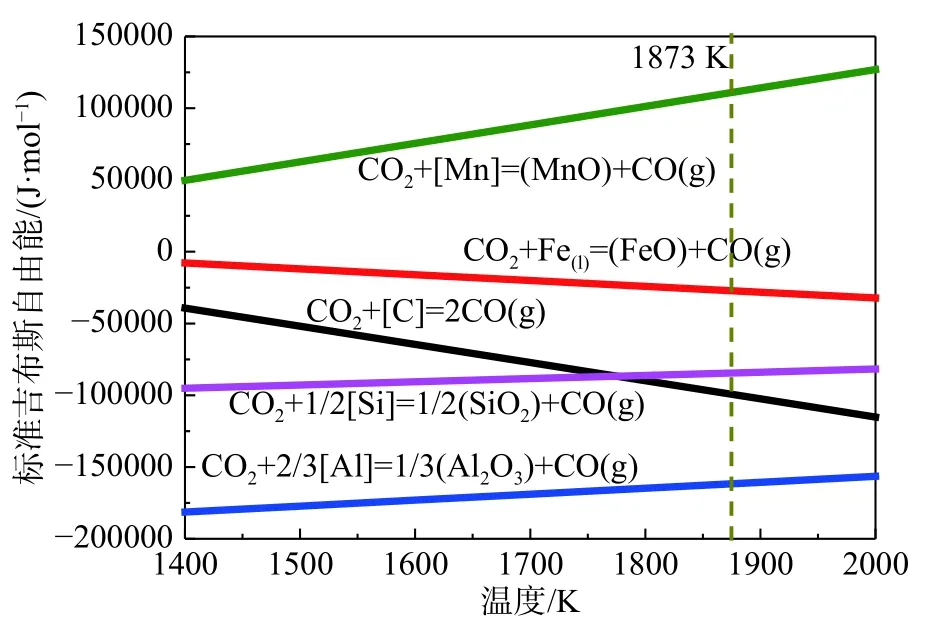

通过计算反应吉布斯自由能可以分析判断该反应是否可以发生,同时可以评估平衡状态下反应的进行程度.本节主要研究平衡状态下,CO2气体与钢液中元素的反应进行程度以及这些反应对精炼造成的影响.基于钢液中元素与O2发生反应的标准吉布斯自由能,计算了炼钢条件下CO2与钢液元素反应的标准吉布斯自由能.其中,元素[C]、[Al]、[Fe]与CO2反应计算结果通过分析绘制为图1.

图1所示为[C]、[Fe]、[Al]、[Si]、[Mn]与CO2反应的标准吉布斯自由能与反应温度的关系.由图1可知,CO2与[Mn]元素反应在该条件下的标准吉布斯自由能为正值,因此该反应是不会发生的.而CO2与[C]、[Fe]、[Al]、[Si]的反应均为负值,说明四个反应在炼钢温度条件下均可发生,当钢液温度为1873 K时,CO2最易与[Al]元素反应,CO2与[C]、[Si]分别次之.

图1 不同温度下CO2与元素反应标准吉布斯自由能[6-7]Fig.1 Standard Gibbs free energy for reactions of elements with CO2 at different temperatures in steel[6-7]

1.2 CO2与[C]在真空条件下的反应限度

由上述1.1节可知,炼钢温度下CO2可以与[C],[Al]等元素反应,且实际生产过程中,CO2与[Al]的反应会比与[C]的反应更容易发生.然而,本文更希望CO2尽可能与[C]反应,从而增强钢液搅拌效果,同时不会造成钢液大幅铝损失.

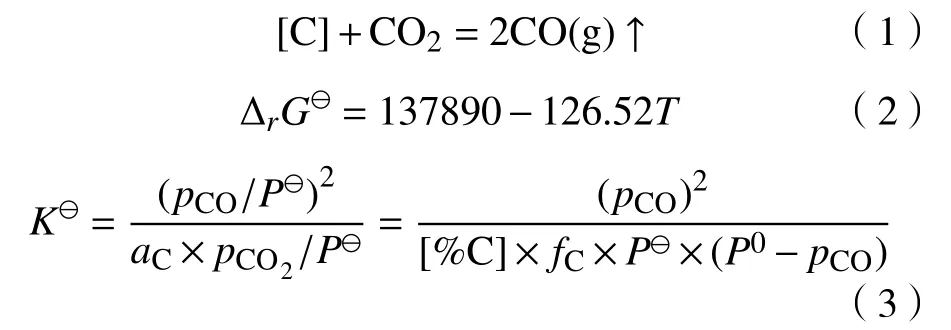

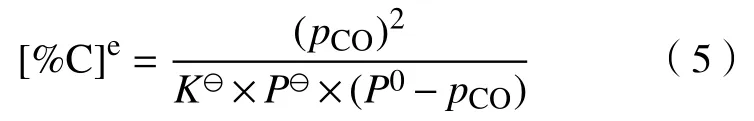

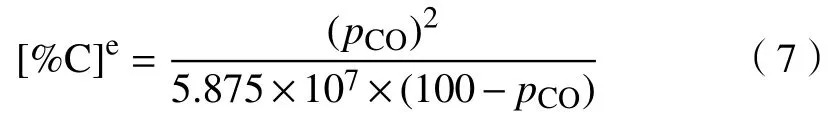

根据勒夏特列原理,反应(1)的进行主要受钢液中气泡压力影响.本节中,通过假设CO2只与钢液中[C]发生反应,进而探索反应(1)发生的有利条件及其进行限度.

式中,ΔrG⊖为 标准吉布斯自由能,K⊖为反应平衡常数,pCO为 气泡CO分压,pCO2为气泡CO2分压,P⊖为标准大气压,P0为 气泡内压力,aC为 碳活度,fC为碳活度系数,[%C]为钢液碳质量分数,T为温度.

在1873 K条件下,以无限稀溶液为标准态,fC≈1,则可得式(5):

式中,[%C]e为碳的平衡质量分数.

由ΔrG⊖=−RTlnK⊖可以计算得到1873 K时,K⊖= 579.86,设P⊖=101325 Pa.则钢液平衡碳质量分数 [%C]e与CO分压的关系式如下:

由于在实际生产过程中,RH真空室压力可达100 Pa以下,因此设气泡压力为P0=100 Pa,则式(6)可由式(7)进一步表示.

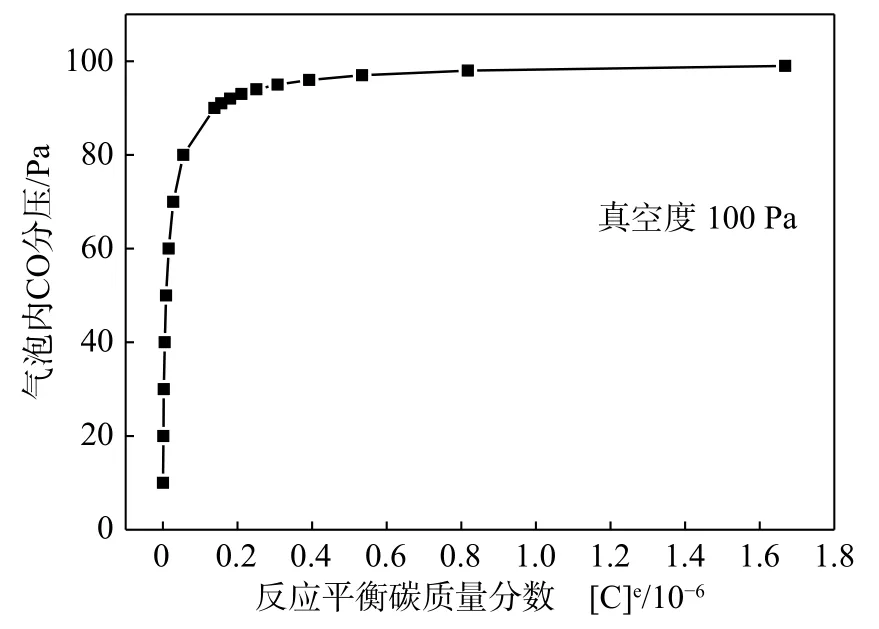

根据式(7)可得到钢液平衡碳含量[C]e与CO分压的关系曲线,如图2所示[17].

图2 钢液平衡碳含量与CO分压的关系曲线Fig.2 Changes of carbon content at equilibrium as function of the partial pressure of CO in bubbles

在反应(1)进行的过程中,随着气泡中CO分压的增加,则气泡中CO2分压降低,且反应(1)的反应速率逐渐减小.对于平衡反应而言,气泡中CO分压越大,则钢液平衡[C]e越高.由图2可以看出,在真空度为100 Pa的情况下,若CO2只与钢液中的[C]发生反应,则钢液平衡[C]e降低至1.8×10−6以下,这表明作为RH提升气体时,CO2可以与钢液中[C]反应,用于提高RH搅拌强度,甚至可用于超低碳精炼过程.

2 试验方案

2.1 试验材料及设备

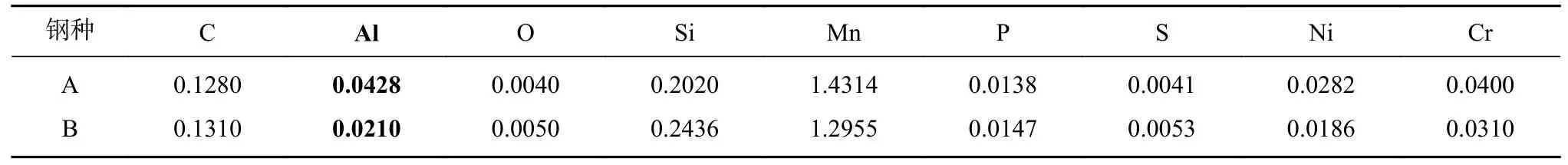

试验材料为两种低碳钢(A,B)钢液以及高纯度CO2气体,其中两种钢液成分较为接近,成分差异主要为RH工序进站钢液铝含量,其化学成分见表1.CO2气体采用食品级CO2,其纯度为99.999%.

试验设备如图3所示,该平台可实现CO2/Ar的实时切换及气体混合,且试验过程可准确计量气体流量及工作压力[18].需要注意的是,该试验过程使用的钢液并未经过RH强制脱碳,因此钢液只进行真空循环.

2.2 试验方法

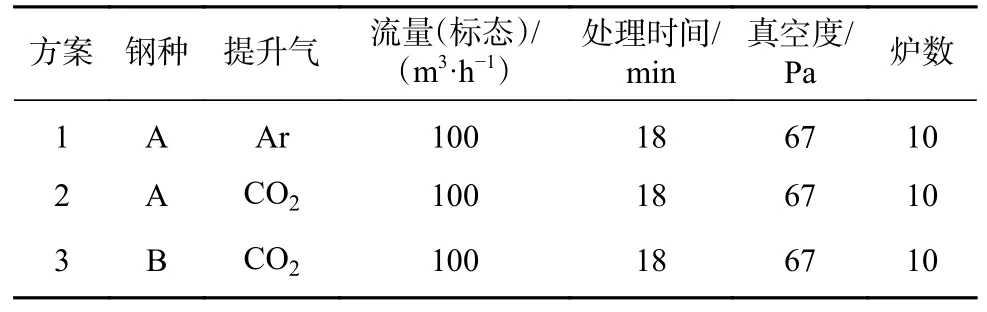

该试验为CO2作RH提升气工业试验,处理钢液只进行真空循环精炼,且循环过程提升气流量恒定,直至破空.试验过程分别使用CO2与Ar作为RH提升气处理两种钢液,真空处理前后分别进行测温、取样等辅助操作,试验喷吹方案如表2所示.钢液中[H]由HYDRISHYDRIS在线测定,试样[C]/[Al]分别由CS-2008碳/硫分析仪及Varian 715-ES酸溶铝分析仪测定.

表1 钢液进站成分(质量分数)Table 1 Steel composition of ladle pulling in RH %

图3 工业试验设备Fig.3 Test equipment in industrial application

表2 气体控制策略及试验方案Table 2 Gas control strategy and test schemes

3 研究结果及分析

3.1 脱碳及铝损

CO2用作RH提升气进行精炼时,更希望CO2与钢液中碳元素反应,进而在少量脱碳的基础上增强钢液搅拌效果[17].因此,各方案的碳含量变化是考察的最主要指标.图4展示了试验过程钢液中碳铝元素的平均氧化量(钢液中参与反应的碳和铝质量分数),从图中可以看出,方案1、2、3的碳氧化量分别为2.5×10−5、4.2×10−5、9.4 ×10−5,铝氧化量分别为4×10−5、1.7×10−4、5.1×10−5,三种方案碳铝氧化呈现出明显的差异,这主要是由于各方案中提升气、钢液成分的选择不同所造成.

图4 碳铝元素的平均氧化量Fig.4 Oxidation amount of carbon and aluminum in molten steel

对比方案1与2、3可知,方案1中脱碳量及铝损量明显低于方案2、3,这是因为方案2、3均采用了CO2作为RH提升气,CO2具有弱氧化性,氧化了部分碳铝元素,而方案1采用Ar为提升气,Ar为惰性气体不参与钢液反应,其少量的碳铝氧化量是由于钢液中自由氧的存在.对比方案2与3可知方案2中碳氧化量(4.2×10−5)远小于铝氧化量(1.7×10−4),而方案3则有相反的结果.由表1与表2可知方案2、3供气策略及操作并没有区别,因此其结果出现差异主要是由于钢液中铝含量的不同.当钢液中铝含量较高时,CO2微小气泡接触[Al]机会较多,且其反应速率更快,最终呈现方案2的结果;当钢液中铝含量降低,CO2与碳反应更多,最终呈现方案3的结果.因此在实际生产过程中可考虑减少出钢及LF加铝合金量,在RH处理后期补铝,以减少CO2造成的铝损.

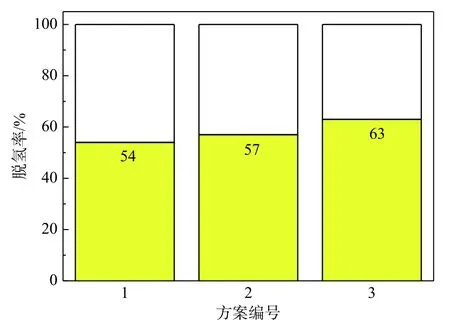

3.2 脱氢效果

脱氢效果是反映RH精炼水平的重要指标,受到循环流量、真空度以及气泡数量的影响.图5所示为RH脱氢率的对比,方案1、2、3的脱氢率分别为54%、57%和63%,在同等气体喷吹流量下,CO2的使用可获得与Ar同等甚至更好的脱氢效果,这是由于CO2+[C]=2CO反应生成更多CO用于钢液搅拌,增加了气泡脱氢反应界面积,进而促进氢的去除[17].

图5 脱氢率Fig.5 Dehydrogenation ratio

3.3 钢液温度变化

钢液温度同样是RH精炼过程非常重要的参数之一,直接影响后道工序的进行[17−18].图6为试验过程钢液平均温降,由图可知方案1、2、3的平均温降分别为41、39和43 ℃,CO2的利用并未造成钢液大幅度温降.由于CO2与碳反应吸热,对比方案1与3,发现CO2喷吹的确造成比Ar略高的钢液温度下降,但不影响后续连铸;对比方案1与2,CO2喷吹反而降低了钢液温度降幅,这主要是由于更多的CO2分子与[Al]发生反应,该反应放热量弥补了部分温度下降,造成图6所示结果.

图6 钢液平均温降Fig.6 Average temperature drop of molten steel

4 结论

将CO2用于RH精炼过程是一次新的尝试,基于上述CO2作为RH提升气的冶金反应行为研究可得到如下结论:

(1)极限真空条件下,当碳质量分数低于1.8×10−6,CO2仍有可能与钢液中碳元素发生反应,CO2有潜力用于RH精炼超低碳钢;

(2)CO2对钢液中碳铝元素存在选择性氧化,当铝含量低于一定程度时,CO2主要参与脱碳反应;反之,CO2则会造成一定铝损,因此若采用新工艺需考虑铝合金加入时机以及加入量;

(3)CO2用作RH提升气可获得与Ar效果相当甚至更优的脱氢效果,同时喷吹同等量CO2并未造成钢液的大幅温降.

综上所述,CO2完全有潜力用作RH提升气,在少量脱碳的基础上达到强化搅拌的作用,进而完成精炼.