炼钢-连铸生产调度的研究进展

2020-06-04杨建平张江山李强笃王柏琳李铁克

刘 青,刘 倩,杨建平,张江山,高 山,李强笃,王 宝,王柏琳,李铁克

1) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083 2) 莱芜钢铁集团银山型钢有限公司,莱芜 271104 3) 武汉科技大学耐火材料与冶金省部国家重点实验室,武汉 430081 4) 北京科技大学东凌经济管理学院,北京 100083 5) 钢铁生产制造执行系统技术教育部工程研究中心,北京 100083

钢铁工业的发展水平是衡量一个国家综合国力强弱的重要标志之一.钢铁工业是典型的流程制造业,其竞争力、可持续发展力的根本性来源是整个制造流程运行、管理的智能化[1].随着工业4.0的发展,钢铁产业的转型升级和可持续化发展迫在眉睫,钢铁制造流程将围绕“产品制造、能源转换、废弃物消纳处理与资源化”三个功能的价值提升,基于物质流网络、能量流网络、信息流网络的关联和协同集成,结合大数据、云计算等信息手段,优化钢铁制造流程,提升钢厂的管控水平[1-2].

钢铁制造流程是一个多组元、多相态、多层次、多尺度、开放性的、动态有序的复杂过程.典型的钢铁生产工艺流程主要包括原料处理、高炉炼铁、铁水预处理、转炉炼钢、炉外精炼、连续铸钢、轧钢等工序过程.对整个工序过程物质流运行实施高效的管控,是实现企业节能降耗、降本增效的重要手段.随着机械化、自动化、信息化技术的发展,炼钢厂单体工序工艺的控制水平和产品质量有了很大的提高,近年来先后出现了一系列新工艺、新技术,如转炉智能炼钢技术、连铸机自动加渣技术等,而要提高钢铁企业自身的竞争力,除了不断优化工序工艺与产品质量的控制,还要优化流程的多工序协同运行控制.

炼钢-连铸过程涉及一系列复杂的物理-化学变化,其运行的好坏直接影响着最终产品的质量及全流程的生产效率,它是钢铁制造流程的关键区段.通过科学生产调度可充分提高炼钢-连铸区段各工序的生产效率,减少钢水在工序间的等待时间,降低生产过程的物耗和能耗,从而在保证产品质量的前提下,降低生产成本、提高产品竞争力.

1 炼钢-连铸过程生产调度问题的研究现状

1.1 炼钢-连铸过程生产调度问题的特点

在钢铁生产开始之初,冶金工作者已经考虑到各工序间生产调度问题,但相应的学术研究少有记载.较早的生产调度研究可以追溯到1954年Johnson有关两台机床流水作业(flow shop)调度问题的研究[3].图1所示为炼钢-连铸过程的核心区段,该区段主要有炼钢、精炼(多类型/阶段)、连铸等多个工序组成,每个工序有多台并行设备,其中精炼工序需要根据钢种选择适宜的设备.炼钢-连铸调度问题要求在满足生产工艺约束的基础上,根据生产计划,为各炉次确定最佳的工艺路径、生产设备以及相应设备上作业的起止时间,确保整个生产流程稳定高效运行.因此,炼钢-连铸调度问题是一类特殊的混合流水车间(hybrid flow shop,HFS)调度问题,对于出现钢水回炉等情况的动态重调度问题和进行复杂精炼的静态调度问题则可抽象为更复杂的柔性作业车间调度问题(flexible job shop scheduling problem, FJSP).

炼钢-连铸过程生产调度作为钢铁制造流程运行控制的关键问题,关系着生产工艺的顺行、生产成本的控制和生产效益的提高,已成为钢铁冶金领域关注的热点.然而,钢铁制造业作为典型的流程型工业,具有以下特点:(1)冶金过程包含复杂的物理变化和化学变化,甚至出现气、液、固多相共存,生产过程复杂,且要实现多个目标优化;(2)物质流在工序、设备上的运行路线多,时间节奏上既衔接紧凑,还要保持一定的柔性范围;(3)区别于传统模铸,连铸阶段必须保证多炉连浇,极大地增加了炼钢-连铸过程生产调度的难度;(4)生产过程伴随能量耗散,在保证等待时间约束上限的条件下,应尽可能缩小工序等待时间;(5)实际生产的随机性与不确定性大,生产扰动频发.基于这些特点,致使炼钢-连铸过程的生产调度极为复杂,理论研究成果往往难以应用于实际生产.

1.2 炼钢-连铸过程生产调度问题的研究方法

图1 炼钢-连铸工序匹配图Fig.1 Matching diagram of steelmaking-continuous casting process

钢铁生产过程的调度问题大多是复杂的组合优化问题,是典型的非确定多项式(nondeterministic polynomial, NP)难题.随着调度模型从简单到复杂,调度研究方法也从经典的运筹学方法发展到如今的人工智能优化方法.许多学者[4-6]在生产调度的理论上做了大量研究工作,对生产调度与计划的总结与归纳较多,但研究结果与钢厂实际生产结合及应用上尚有明显的不足;而且,生产调度的研究范围涉及众多行业诸多领域,不同调度方法的优缺点、适用领域也有较大的差异.表1是笔者对钢铁生产调度研究方法的总结.

由上可以看出,生产调度研究方法特点如下:(1)不同调度方法有其特定的适用条件,集成多种调度方法可以充分发挥自身优势,解决复杂优化问题;(2)运筹学方法、启发式算法、遗传算法等多用于解决静态调度问题,专家系统、多智能体系统等多用于解决动态调度问题;(3)系统仿真、专家系统等方法发展迅速,因其优势性,是未来发展趋势所在.根据求解目标选择合理的研究方法,并在此基础上,寻求更多的智能算法,是当前生产调度研究的一个重要课题.探索如何将这些研究方法应用于炼钢-连铸实际生产流程,而不局限于理论研究,寻找并确立适宜的求解思路与建模的方法,对钢厂实现稳定化、高效化、智能化运行具有重要现实意义.

表1 钢铁生产调度的研究方法Table 1 Research methods of iron and steel production scheduling

1.3 炼钢-连铸过程生产调度系统应用实例

生产调度智能化是是钢厂智能化的体现形式之一.对于炼钢-连铸生产调度而言,如何将各种模型算法与实际生产过程相结合,并采用计算机技术得到满意的结果,实现钢铁生产过程自动控制已成为了该领域研究的重要内容.

国外炼钢-连铸过程计算机辅助生产调度系统的使用已逐渐趋于成熟,但对此的相关研究报道较少,国外一些开发单位包括奥钢联、西门子、Broner Group等都有相关的计划调度产品,并应用于钢铁企业.国内越来越多的钢铁企业也在研发或引进计算机辅助生产调度系统,国内研发团队主要以一些大学和科研单位为主,如北京科技大学、东北大学、钢铁研究总院等.表2是国内外一些典型钢厂计算机辅助调度系统的应用情况.

由表2可看出,当前计算机辅助生产调度系统的特点如下:(1)运用智能优化算法并结合一定程度人机交互的方式,来编制初始生产计划与调度方案,表现形式有Gantt图、生产时刻表等,但不能完全实现计算机调度;(2)由于钢厂的产品结构、工艺流程、技术水平、人员素质、企业文化等的差异,几乎每个钢厂都使用其特有的生产调度系统,系统通用性不好,因此难以实现普适化;(3)当前的计算机调度系统主要实施静态调度的任务,动态调度涉及较少,对异常情况的快速决策与处理能力较差;(4)由于实际生产情况多变,影响生产运行的干扰因素多,扰动大,调度系统排出的生产计划可执行性差.研究和开发符合钢厂实际的调度系统,提高炼钢生产流程管控水平对实现智能排产与调度尤为重要.

2 炼钢-连铸过程生产调度问题的研究思路及方法

针对当前炼钢-连铸生产过程存在的问题,笔者在总结前人研究成果的基础上,结合长期研究与实践的体会,对炼钢-连铸生产过程中存在的两类典型调度问题:静态调度和动态调度,提出如下研究思路及解决方法.

表2 国内外一些典型钢厂的计算机辅助调度系统使用情况Table 2 Application of computer-aided scheduling system in steel plants in China and overseas

2.1 静态调度:“规则+算法”

目前,钢厂产品呈多品种、小批量、多规格等特点,不同钢种的工艺路径不同,不同工序会有多台并行设备,造成炉-机不匹配的情况频繁,许多大型炼钢厂设备多,天车承担的作业任务繁多,作业路线交叉频繁,规律性的认识较欠缺.由于现场情况的复杂性,通过算法模型求解的初始调度方案可执行性差.寻求合适的求解方法,确保静态调度的可执行性是当前智能化制造环境下的一项重要研究内容.

笔者结合所在团队长期研究与实践的体会,提出了“规则+算法”的研究思路来解决静态调度问题.所谓“规则”,即根据实际生产状况和调度人员的经验,经归纳、总结所建立的指导生产调度的基本原则,包括基本调度规则、时间控制规则、设备匹配规则、工艺约束规则和运行调整规则等,进而形成生产调度规则库.所谓“算法”,即求解炼钢-连铸生产调度问题的计算方法,例如,运用启发式算法、遗传算法等求解排产计划,获得静态调度方案.针对不同的生产环境和生产计划,运用规则确定最佳生产组织模式和精确的约束条件,然后,构建调度模型,进而采用适宜的算法求解模型.

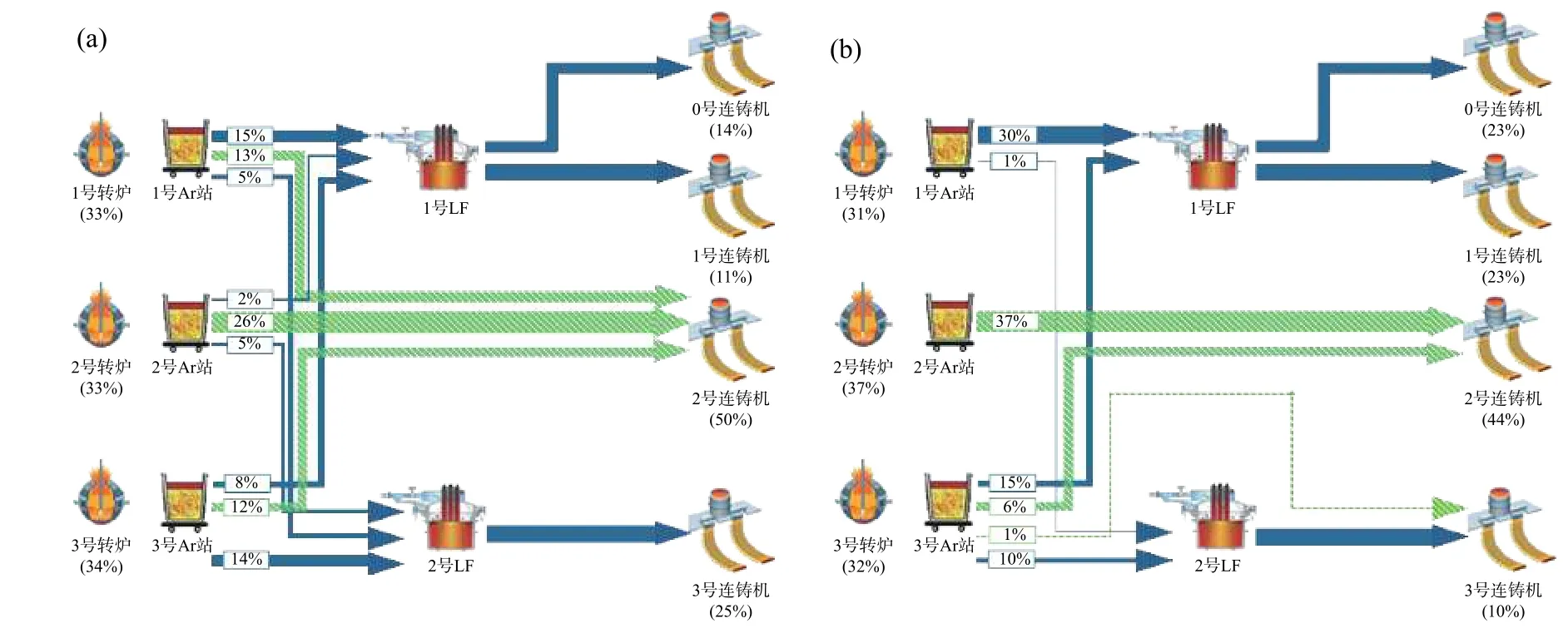

笔者研究团队对静态调度进行了长期实践研究,文献[46−48]以国内某特殊钢厂为例,运用“炉-机对应”的炼钢厂运行原则[49],综合考虑合理的产品结构以及不同产品在各工序/设备的生产节奏等因素,利用柔性工序缓冲策略进行调度求解,对生产模式进行优化.在生产调度问题求解过程中,运用建立的生产调度规则,确立优化的炼钢-连铸生产模式,在此基础上,辅之以优化的算法进行综合求解,使获得的静态调度方案适应实际情况,提高静态调度的可执行性.图2所示为生产模式优化前/后的炉-机匹配方案,其中绿色路线表示常规钢种生产的作业路线,蓝色路线表示弹簧钢生产的作业路线,设备下方的数字表示该设备当月产量与炼钢厂当月总产量的比值,箭头线段上的数值表示该作业路线的当月产量与炼钢厂当月总产量的比值.对不同产品结构的生产流程依照不同的匹配模式进行生产组织,形成了产品结构与炉机匹配的综合优化调度技术.该技术应用后,某厂转炉特钢冶炼周期由37 min降至35 min,吨钢合金料消耗成本降低0.5%,吨钢钢铁料消耗降低4 kg,连铸坯平均合格率由99.87%提升至99.93%[50].

图2 改进前(a)后(b)工序与设备产能匹配关系[51]Fig.2 Matching relationship between process and equipment capacity before (a) and after (b) improvement[51]

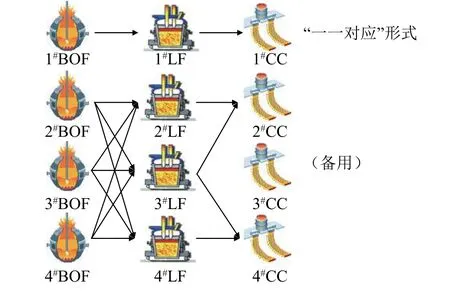

以国内某型钢炼钢厂计划排产为例,图3所示该厂“四炉-三机”的生产模式.考虑到等待时间和炉机匹配程度两方面的影响,笔者根据生产实际结合人工操作经验,建立包括时间调整规则和设备指派规则在内的规则库,根据时间调整规则确定合理的目标函数和约束条件,建立以炉次总等待时间最小为优化目标的炼钢-连铸生产调度模型;运用遗传算法求解该模型,在遗传操作过程中,引入设备指派规则以改善初始种群质量,根据炼钢/精炼与连铸生产周期及衔接匹配关系,当连铸周期大于精炼/转炉周期时,表现为“一一对应”形式/关系,反之则表现为“定炉对定机”形式/关系[49],图3所示1#BOF-1#LF-1#CC作业路线即为“一一对应”形式.改进后的遗传算法减少了工序设备指派的随机性,在减少不同设备之间的交叉作业、优化钢厂生产模式上具有较好效果.规则与算法的有机结合,获得的静态调度方案既满足了实际生产,又保证了生产运行的“正点率”和准确性.由此,通过优化生产模式,运用“规则+算法”的研究思路,可为实现炼钢-连铸生产过程静态调度的高效化和智能化提供理论与方法的支撑.

图3 四炉-三机生产模式(3号连铸机停机)Fig.3 Production mode of four furnaces to three continuous casters(No.3 continuous caster shut down)

2.2 动态调度:多工序协同

炼钢-连铸生产过程存在诸多不确定性和随机性的扰动因素,如任务扰动、设备扰动、生产工艺扰动、工序扰动等.然而,当前炼钢-连铸过程的调控主要侧重于对单体工序或操作过程的控制,对流程运行的综合管控不足.当某一工序出现生产扰动时,其他工序难以及时有效地做出调整来改变生产节奏以消除或减弱扰动对于生产的影响.工序工艺控制和生产调度相互脱节,无法解决炼钢-连铸过程复杂的动态调度问题,因此,开展多工序协同控制与优化的研究是解决炼钢-连铸过程动态调度问题的趋势.

多工序协同即综合考虑多工序工艺与产品质量的协同控制,具有自优化、自决策功能的动态调度是实现炼钢-连铸过程多工序协同运行的手段.基于炼钢-连铸过程物质流运行特点,结合大数据和人工智能技术,形成炼钢-连铸全流程协同控制与优化的建模理论、方法,构建各关键工序工艺控制、质量管控与生产调度的协同机制.本文采用分布式多智能体技术,建立工艺模型智能体(炼钢、精炼、连铸)、动态调度智能体、产品质量管控智能体,根据动态调度智能体和工艺控制智能体执行结果,对产品质量管控智能体进行反馈和质量预测,对出现的实时扰动,适时调整工艺参数和调度策略,实现炼钢-连铸过程多工序工艺控制、质量管控与调度之间的协同控制,技术框架如图4所示.

目前,笔者研究团队对动态调度问题开展了一些研究,文献[46]对动态调度提出基于规则推理的动态调整策略,文献[51]提出基于多智能体技术的生产调度模型与工艺模型的协同,文献[52−53]针对机器故障下的炼钢-连铸动态调度问题,基于动态约束满足技术开发了能够灵活反映各种动态因素的建模机制,文献[54]针对混合流水车间调度问题,设计了一种基于多智能体的混合流水车间动态调度系统,文献[55]基于混合知识表示和规则推理技术设计了炼钢-连铸过程重调度专家系统原型.经过长期实践,提出基于案例推理(case-based reasoning,CBR)和规则推理(rule-based reasoning,RBR)技术相结合的炼钢-连铸动态调度策略,如图5所示.案例库存放扰动信息,策略库存放扰动类别对应的调度规则,当出现生产扰动时,根据案例推理技术,在案例库中为生产扰动匹配相应的扰动类别,再根据规则推理技术,在策略库中为扰动类别选择合理的动态调整机制.根据扰动类别采用相应的动态调度策略,建立工艺优化控制方案以及协同调度方案,实现炼钢-连铸生产调度多工序工艺控制之间的协同.

图4 炼钢-连铸过程多工序协同控制Fig.4 Collaborative control of multiple processes in steelmaking-continuous casting process

图5 基于案例推理和规则推理的炼钢-连铸动态调度策略Fig.5 Dynamic scheduling strategy in steelmaking-continuous casting based on case-based reasoning and rule-based reasoning

综上,通过对前人研究成果的分析和总结,本文对静态调度和动态调度分别提出“规则+算法”和“多工序协同”的研究思路.在此基础上,对静态调度和动态调度分别提出基于生产模式优化和基于多智能体的炼钢-连铸过程多工序工艺、质量与调度之间协同控制的研究方法,旨在改善当前钢厂生产计划编制水平,增强生产计划可执行性,加强现场实时调控,努力实现炼钢-连铸过程稳定化、连续化.

3 结论和展望

(1)炼钢-连铸过程的生产调度是一类对时间连续性要求极强的混合流水车间(HFS)/柔性作业车间(FJSP)调度问题,单一的研究方法难以取得较优效果,基于运筹学方法、启发式算法和人工智能方法等多种算法的集成应用是解决此类复杂生产调度问题的有效手段.由于炼钢-连铸过程的复杂性,调度模型的构建仍存在一定的简化,导致模型应用效果差.因而,目前生产调度计划编制和调整大多还依靠人机交互模式,因此,今后应全面考虑调度问题的约束环节,避免关键因素的简化,减少条件的假设,使调度模型更好地适应实际生产,确保炼钢-连铸调度系统的实用性.

(2)针对炼钢-连铸生产调度问题研究现状,在总结以往研究的基础上,本文分别对静态调度和动态调度提出“规则+算法”和“多工序协同”的研究思路.静态调度模型应考虑钢包、天车的约束,精准化调度模型,将现场规则与求解算法结合使用,通过规则确定生产模式,再用算法求解;对动态调度,单一的工序运行或调控研究已无法应对复杂生产过程,因此,未来应加强多工序工艺、生产过程和产品质量之间的协同,将对实现炼钢-连铸生产流程的高效化、协同化、智能化运行具有重要现实意义.