番茄钵苗整排取苗手定位的模糊PID控制

2020-06-04曹卫彬李江全叶星晨

任 玲,王 宁,曹卫彬,李江全,叶星晨

番茄钵苗整排取苗手定位的模糊PID控制

任 玲,王 宁,曹卫彬※,李江全,叶星晨

(1. 石河子大学机械电气工程学院,石河子 832003;2. 农业农村部西北农业装备重点实验室,石河子 832003)

为解决自动移栽机作业过程中由于机械手定位误差导致的抓取失败、伤苗及漏苗问题,实现整排取苗机械手准确快速定位,该文采用模糊PID控制算法实现自动取苗机械手的步进定位控制。根据整排取苗试验平台分析了机械手水平和竖直方向的定位精度需求,以两相混合式步进电机为对象建立步进电机角速度控制模型,设计模糊规则,建立模糊PID控制器,通过对误差及误差变化率的在线修正,来满足不同误差和误差变化率情况下的控制要求。应用MATLAB/Simulink进行系统仿真,从超调量、响应时间和稳定性指标验证了控制方法的可行性;以单位阶跃信号作为激励,分析PID和模糊PID的控制效果,结果表明:通过固定参数PID仿真分析,获得系统最优PID参数为K=20,K=0.2,K=1,达到稳态所需的时间为0.285 s。在此参数下,模糊PID控制达到稳态所需时间为0.25 s,响应速度优于固定参数PID控制,系统无超调。固定参数PID和模糊PID控制加入扰动后的控制效果分析表明,模糊PID控制系统超调量为40%,达到稳态所需时间为1.34 s,均明显小于固定参数PID控制43%和1.45 s,表明模糊PID在具有扰动的环境中控制效果明显优于固定参数PID控制,步进电机系统快速响应,控制稳定。系统试验结果,模糊PID控制算法的最大误差为2.8 mm,定位平均相对误差为0.81%,定位准确度高,可以满足机械手水平定位精度要求。

农业机械;控制;定位;模糊PID;钵苗;整排取苗

0 引 言

全自动移栽机能够解决劳动力不足、作业效率低等问题,认为是移栽机最终发展方向[1-2]。新疆地区大面积种植番茄并采用钵苗移栽的种植模式。整排取苗的工作方式可以大幅提高工作效率,目前整排取苗的方式主要有2种:1)机械手移动同时苗盘配合进给模式,机械手抓取一整排钵苗后,配合移盘机构同步进给,才能保证取苗机构定点取苗。此种工作方式需要控制苗盘精确进给,才能保证取苗机构准确抓取。2)苗盘固定,仅移动机械手逐行取苗。取苗机械手进行水平和竖直2个方向的运动,需要对机械手进行位置和转速控制,其关键在于机械手的准确定位。

目前研究主要集中在气动系统及电气伺服系统实现取苗动作。通过不同的控制器实现自动送盘,通过步进电机驱动穴盘移位机构,实现苗盘自动输送。英国的Pearson全自动移栽机为排式取苗,通过横、纵向输送及定位系统控制苗盘位置,采用顶苗杆将穴盘中的苗成排顶出或通过取苗机械手将苗从穴盘中成排取出[3-5]。魏新华等[6]设计的整排全自动移栽机控制系统,采用PLC与继电器结合,通过控制继电器的通断实现对移栽机动作的协调控制,其特点是将取苗和投苗动作进行协调控制,但未考虑精度要求和稳定性。胡建平等[7-8]结合旋转托杯式半自动移栽机,设计了一种可以实现整排取苗的自动移栽机,通过旋转机械手的方式进行取苗和送苗。此种方式需要对机械手进行旋转运动控制,其稳定性和工作效率还有待验证。目前国内对自动移栽机控制系统的研究多以实现移栽过程自动化为目的,仅对其作业流程进行控制,未能从取苗机械手运动的平稳性和快速性出发,从控制算法角度提高控制精度和稳定性。王侨等[9]针对顶苗杆式钵苗自动取苗机构,将模糊PID控制应用在苗盘输送控制中,实现间歇精确送盘。刘娇娣等[10]将模糊PID控制算法用在补苗系统中,实现快速准确补苗。以上研究将模糊PID控制算法应用在自动送盘和自动补苗控制中,取得了较好的控制效果。由于整排取苗机械手负荷增加,致使运动过程中出现较大摩擦及振动,存在定位误差,导致漏苗和伤苗问题。特别对于苗盘固定、仅移动机械手逐行取苗的工作模式中,机械手每次的位移距离都是在上次位移的基础上增加一个行距,若每次取苗都出现较小的位移误差,将会在逐行移动中造成偏差累积,位移误差逐渐增大,致使机械手在后续取苗中定位偏差过大,出现抓取失败及伤苗和漏苗的问题,因此对于机械手位移误差的及时修正及准确定位是关键问题。

本文针对引起整排取苗机械手定位误差的原因,提出采用模糊PID控制算法实现控制参数的实时调整,通过对整排取苗机械手驱动系统进行建模,对整排夹取式取苗机械手的定位控制系统进行仿真分析和试验,以实现整排取苗机械手准确定位和快速响应,提高抗干扰能力。

1 整排取苗装置结构与运动精度分析

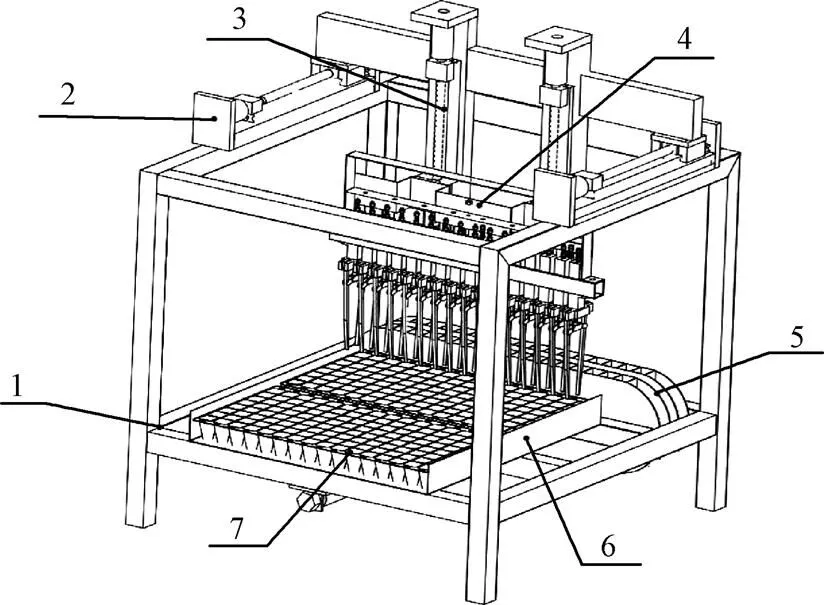

1.1 取苗装置总体结构

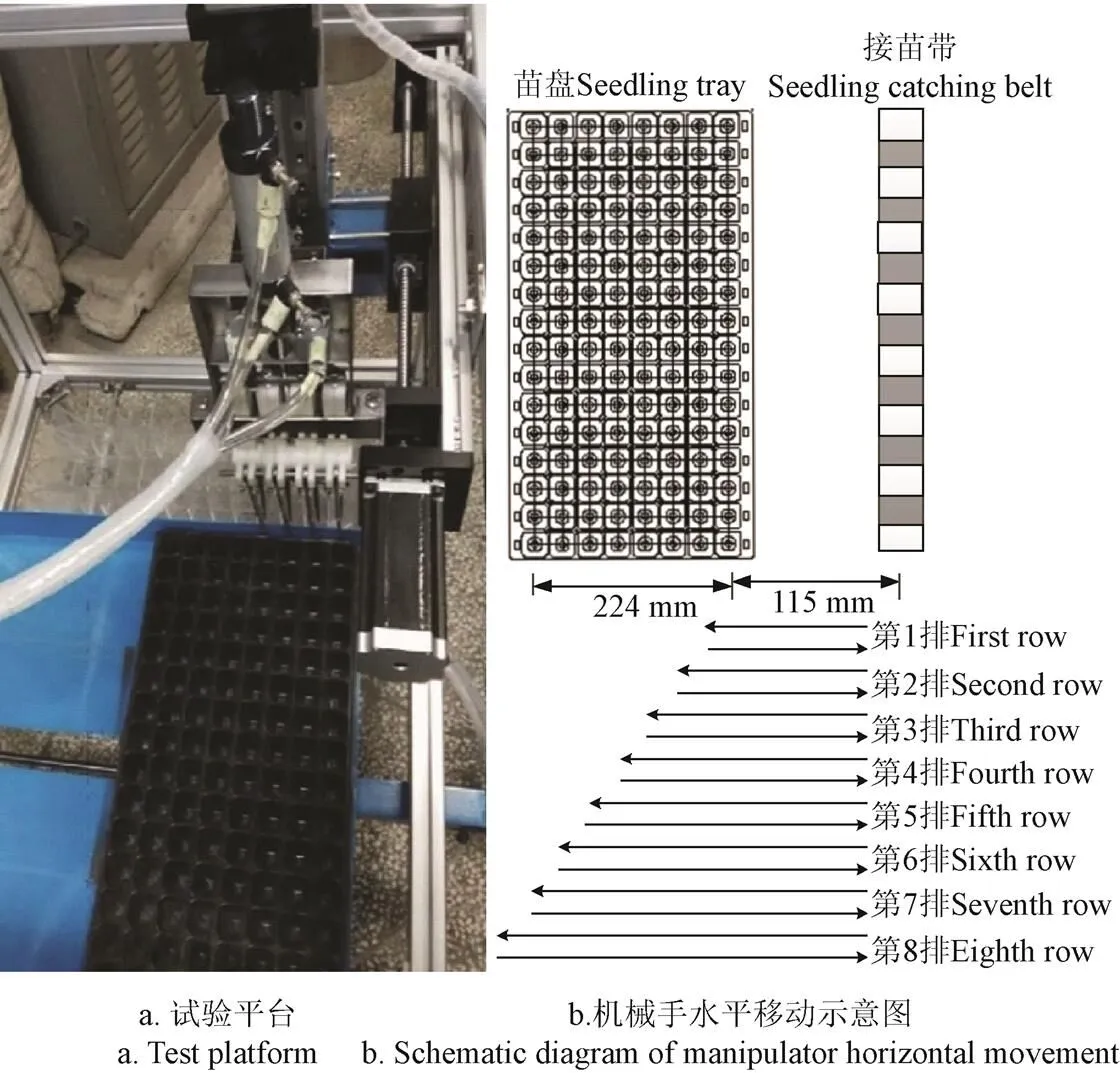

整排穴盘苗取苗装置由机架、整排取苗机械手、水平轨道、竖直轨道、接苗带、供苗台、苗盘组成,如图1所示。新疆地区番茄钵苗育苗苗盘通常采用128穴(16行8列),整个苗盘长512 mm,宽256 mm,高50 mm。穴孔穴形呈近似四棱台形,苗盘穴口大小为32 mm× 32 mm,相邻穴孔中心距为32 mm,穴孔上边长32 mm,下边长15 mm,深50 mm[11-12]。取苗方式为苗盘固定,仅移动整排取苗机械手逐行取苗。整排取苗机械手的运动分为水平方向运动和竖直方向运动,分别由2个步进电机控制。整个系统的定位精度由控制精度和机构的传动精度决定[13]。水平方向上的步进电机控制整排取苗机械手的水平运动,其定位精度决定机械手是否准确运动到每行,竖直方向上的步进电机控制整排取苗机械手的上下运动,其运动精度决定机械手能否准确插入钵苗基质。水平和竖直方向的定位准确度是整排取苗能否成功的关键。

1.机架 2.水平轨道 3.竖直轨道 4.整排取苗机械手 5.接苗带 6.供苗台7.苗盘

1.2 取送苗运动控制精度分析

取送苗控制系统首先控制整排取苗机械手水平运动到第一行钵苗,通过竖直运动夹取第一行钵苗,然后水平运动到接苗带进行放苗,完成一行钵苗取送。之后整排取苗机械手水平运动到第二行钵苗位置进行第二行钵苗夹取,再次返回接苗带进行放苗。在此过程中,苗盘位置不动,整排取苗机械手进行逐行取苗和定点送苗。机械手每次的运动位移较上一次增加一个行距即32 mm,同样放苗过程的位移也每次增加一个行距32 mm。由直线编码器检测整排取苗机械手的位移,通过控制器控制机械手准确移动。

1.2.1 水平运动控制精度分析

水平运动使整排取苗机械手从初始位置运动到苗盘的第一行取苗位置,待取苗完成返回接苗带处进行放苗。根据实际操作经验,取投苗位移在水平方向的最大允许误差为4 mm。当整排取苗机械手出现水平位移误差时,会使取苗针插入钵苗苗体或者穴盘壁,或与穴盘壁发生剐蹭,导致钵苗和穴盘损坏或者取苗失败,因此水平位移误差会使取苗成功率下降。

1.2.2 竖直运动控制精度分析

竖直运动决定机械手对钵苗夹取的深度。整排取苗机械手竖直位移过大会使苗针刺穿穴盘,造成穴盘损坏;位移过小取苗针夹持位置过高,钵苗在运动中脱落,导致漏苗。为了达到较好的取苗效果,通常以苗针末端在距离基质顶端35~38 mm的位置为最佳,在取苗针的夹持末端留有2~3 mm的位置波动余量,因此较为理想的夹持位置为距离基质顶端32~41 mm处,竖直运动的允许误差为(41-32)/2=4.5 mm。

1.2.3 累计误差与重复定位精度要求

完成一盘钵苗的夹取需要水平运动8次,竖直运动16次,运动位移误差随着往复运动次数的增加逐渐累积,导致机械手逐渐偏离预期位置。完成整盘取苗,取苗机械手单次水平运动的允许误差为(4/8)=0.5 mm,单次竖直运动的允许误差为 (4.5/8)=0.563 mm。

1.3 驱动电机

整排取苗机械手进行间歇式运动与定位,因此选用步进电机作为驱动机构。步进电机将电脉冲转换为角位移或直线位移,通过控制输入电脉冲的频率和数量来控制步进电机的转动速度和角位移量;通过控制输入电脉冲的通电相序来控制步进电机的转动方向,因此可实现对整排取苗机械手的速度、位置和方向进行控制[14-15]。

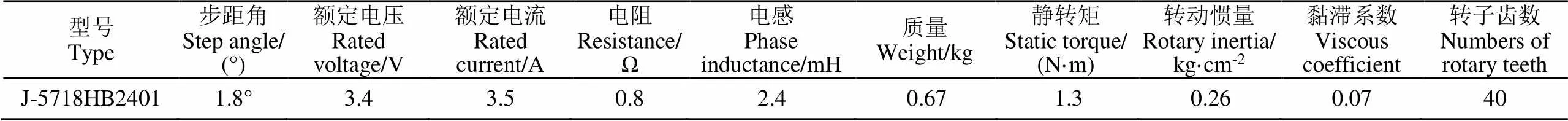

根据取苗机械手的运动精度计算得到驱动电机的静转矩不得低于0.72 N·m,因此选择J-5718HB2401型步进电机,其参数如表1所示。驱动器选择与其配套的DM542型步进电机驱动器。

表1 步进电机参数

2 模糊PID控制系统建模

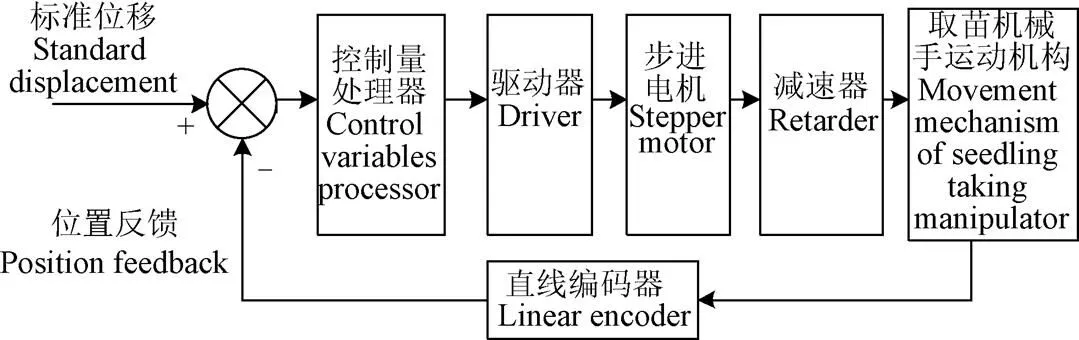

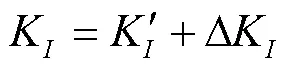

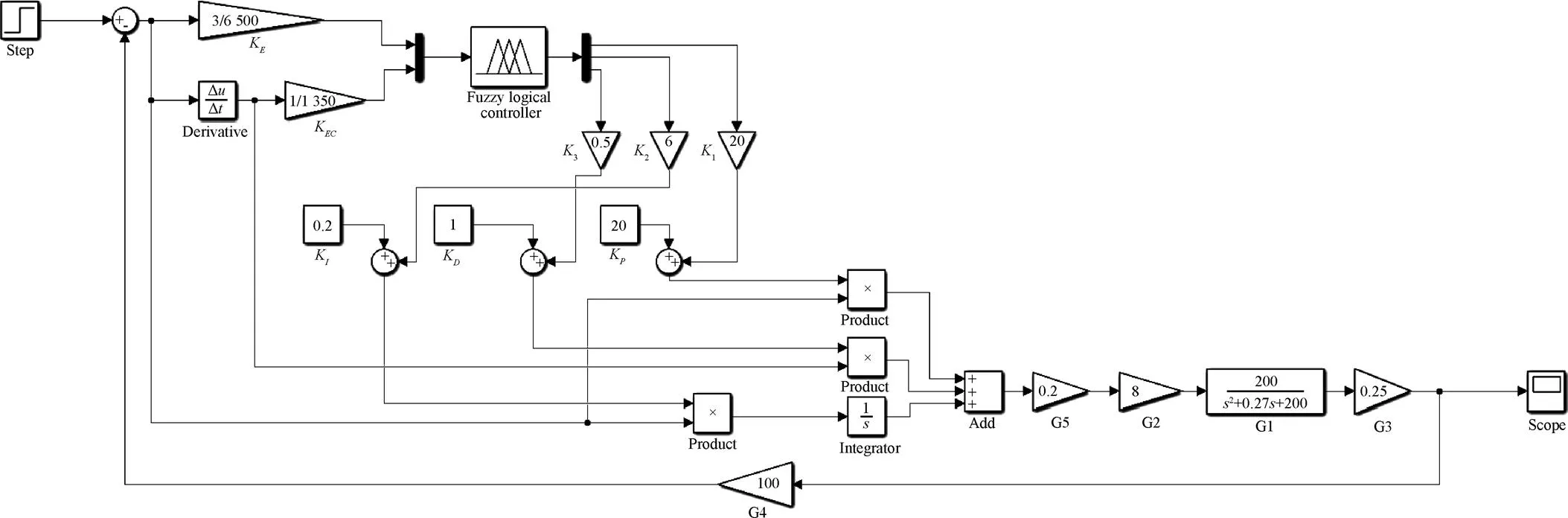

闭环步进定位控制系统由步进电机及其驱动器、减速器、编码器、限位开关、行程开关等组成。系统框图如图2所示。

图2 闭环步进定位控制系统框图

2.1 步进定位控制系统精度分析

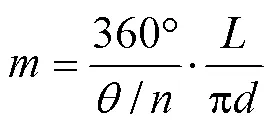

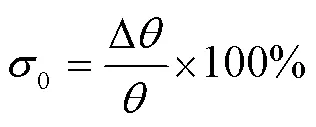

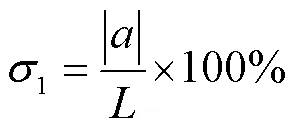

步进电机为取苗机械手的动力源,取苗机械手通过与步进电机同轴的减速器驱动。由于整排取苗机械手运动最长距离为16×32=512 mm,因此位移传感器选取测量距离为600 mm, 线性精度为0.01%(即0.01 mm)的直线编码器(型号:MPS-S-V)。取苗机械手的实际位移通过直线编码器传输给控制器,控制器通过对位移误差和误差变化率及时修正,来减小误差,提高位移精度。定位精度计算为

步进电机存在周期性误差,其常规精度为其步距角的3%~5%[16]。所以一个完整作业过程中,步进电机运行的最大旋转角度误差(+5%)。将以及的值代入(2)式得0=5.10%。由式(3)得1=1.56%。因此步进电机允许的最大位移误差率为1.56%。

由于0>1,表明简单闭环控制系统无法满足定位精度要求,且大田作业存在大量非线性干扰[17],因而有必要通过定位控制算法提高控制系统的定位精度,增强其抗干扰性。

2.2 步进定位控制算法

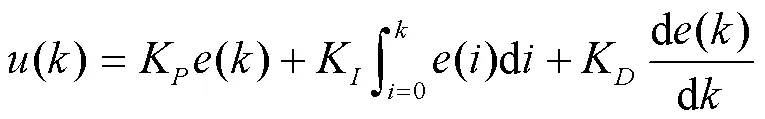

固定参数PID控制在工作环境多变、有较大线性误差下很难满足其控制精度、响应速度及抗干扰能力要求。因此将模糊控制思想加入固定参数PID控制中,控制器先获得被控量的当前准确数值,然后用被控量的当前准确数值和给定的输入值进行对比,将系统误差及误差变化率进行模糊化处理,再根据模糊规则推理[18],对PID参数进行整定,实现取苗机械手精准定位和快速响应。固定参数PID控制算法为

模糊PID控制算法是在固定参数PID控制算法的基础上,将系统误差及误差变化率进行模糊化处理,再根据模糊规则推理[19-20],对PID参数进行整定。其整定公式为

注:e为位置误差,mm;de为位置误差变化率;KE和KEC为e和de的量化因子;∆KP、∆KI、∆KD为比例系数KP、积分系数KI、微分系数KD的在线修正值;E、EC为e和de的语言变量。

2.3 模糊PID步进定位控制器

2.3.1 输入输出量模糊分布

模糊控制系统的核心是模糊控制器。首先确定模糊集合,再选取变量的论域。将位置误差及位置误差变化率d作为模糊控制的输入变量[21];将比例系数K积分系数K微分系数K的在线修正值KKK作为模糊控制器的输出变量。选取输入变量和d的论域为[−6 500,6 500]和[−2 700,2 700];输出变量K、K、K的论域分别为[−20,20]、[−6,6]和[−0.5,0.5]。输入语言变量E、EC和输出语言变量论域分别为[−3,3]、[−2,2]和[−1,1],可得:

1)输入变量和d的量化因子:K=3/6 500,K=2/2 700=1/1 350;

2)输出变量KKK的比例因子:1=20/1=20,2=6/1=6,3=0.5/1=0.5;根据上述条件选择隶属度函数曲线,其中输入语言变量和选用梯形隶属函数曲线,输出语言变量K、K、K选用三角形隶属函数曲线。

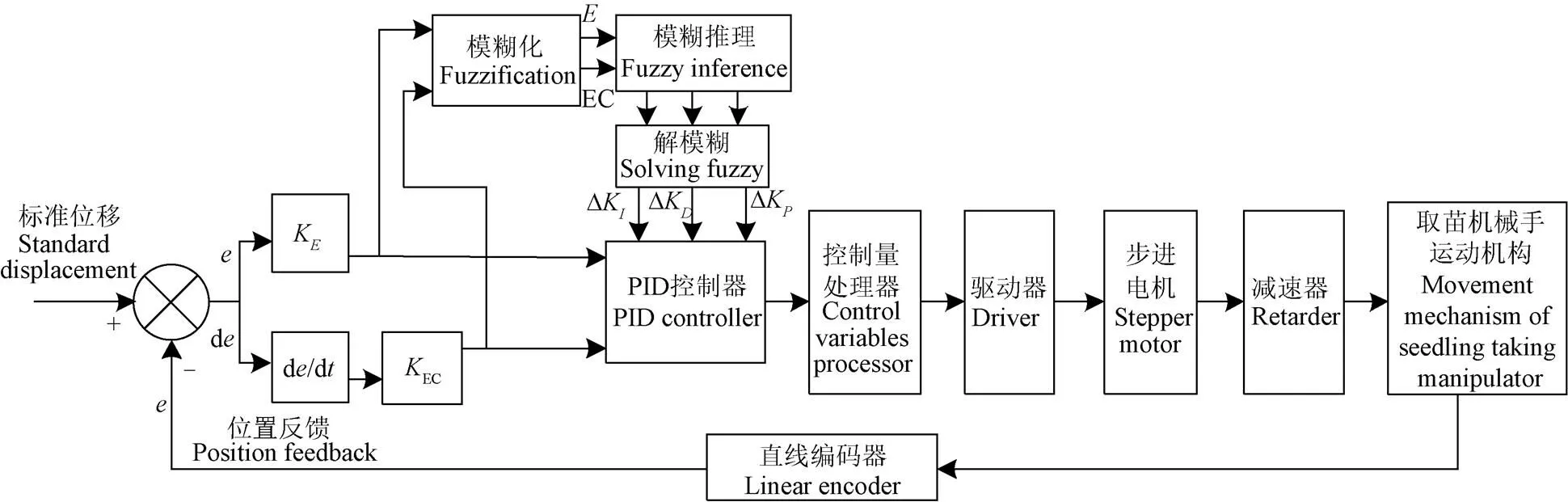

2.3.2 模糊控制规则设计

模糊PID控制器根据误差和误差变化率d来确定PID参数值,经验值用模糊规则来表示。PID参数整定是在系统运行过程中,不断检测误差和误差变化率的关系,根据模糊推理原理计算出3个参数的值,再利用PID控制器进行在线修正,从而使控制系统获得最佳的控制性能[22-24]。

运用经验试凑法,结合大量试验对取送苗机械手定位控制系统输入输出进行测试,得到最优调整关系,建立模糊控制规则。将输入变量和输出量ΔK、ΔK、ΔK的论域划分为7个模糊子集{NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正小)、PM(正中)、PB(正大)},输入变量EC划分为5个模糊子集 {NB(负大)、NS(负小)、ZO(零)、PS(正大)、PB(正大)},并制定模糊规则表[25-27],如表2所示。

表2 模糊PID控制规则表

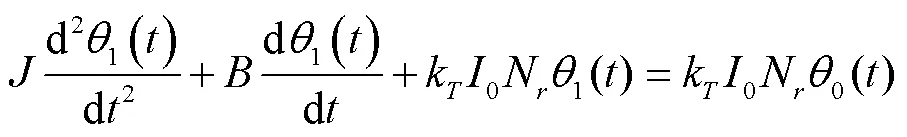

2.3.3 步进定位控制系统传递函数建立

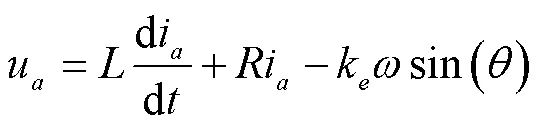

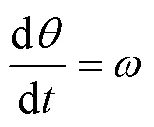

采用J-5718HB2401两相混合式步进电机,忽略涡流损耗和磁滞效应,电机平衡方程如式(8)~(9)所示。

式中uu分别为电机的、电枢电压,V;为电枢电感,mH;为电枢电阻,Ω;ii为a、b相电枢电流,mA;k为反电动势系数;为转子的机械角速度,rad;N为转子齿数;为时间,s。

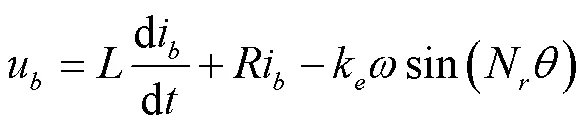

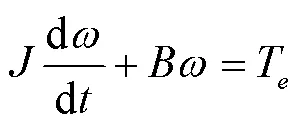

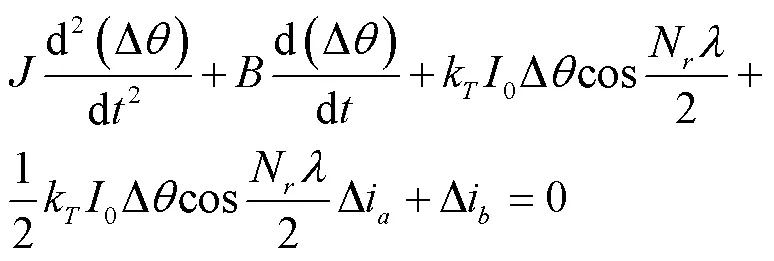

根据步进电机内部结构,忽略负载转矩,可得电机的运动平衡方程如式(10)~(12)所示。

式中k为转矩系数,其值等于静转矩与额定电流的比值;T为电磁转矩,N·m;为转动惯量,kg/m2;为极距角,(°);为黏滞系数。

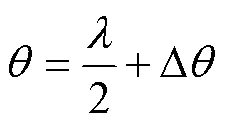

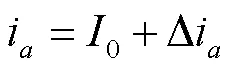

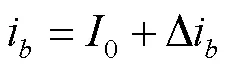

以步进电机角位移为控制量,0为目标值,1为控制量,则角度误差0−1,当Δ=0即没有角度偏差时控制效果最优。设初始工作电流为0,两相中心/2处的角位移量及电流分别为

式中0为额定电流,mA;Δi、Δi分别为a、b相电枢电流偏差量,mA。

由此可得:

当0时式(16)简化为

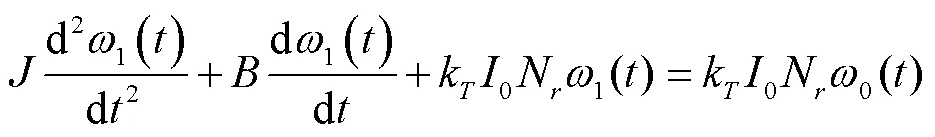

对式(17)求一阶导数,并带入d/d=,设1为电机实际转过的角速度,0为目标角速度,可得:

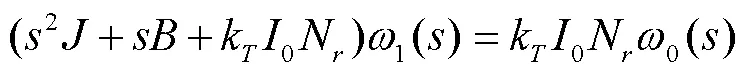

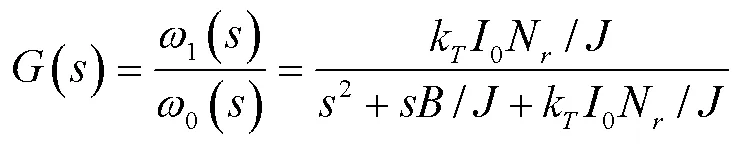

对式(19)整理可得步进电机的传递函数()为

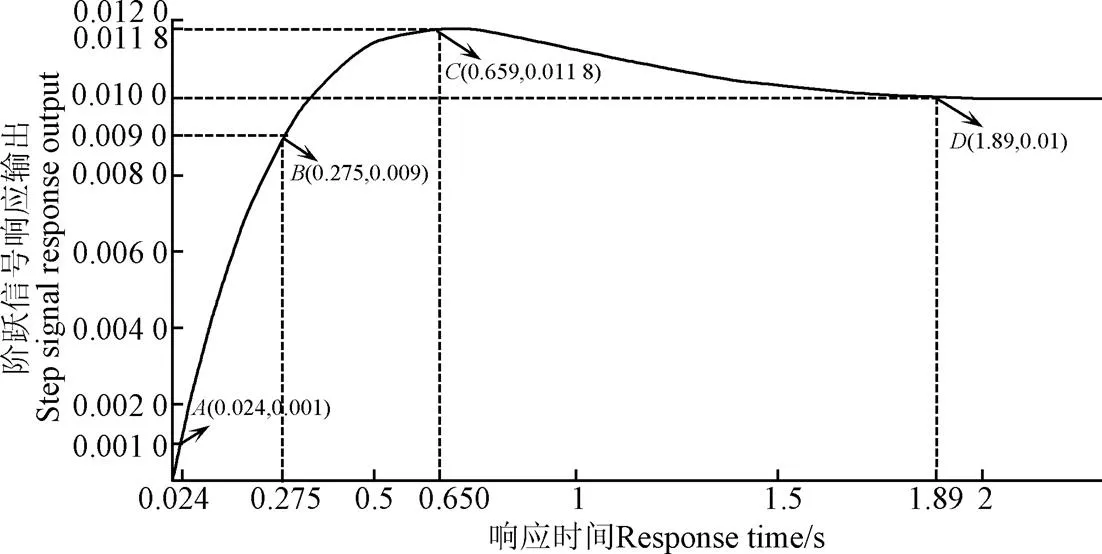

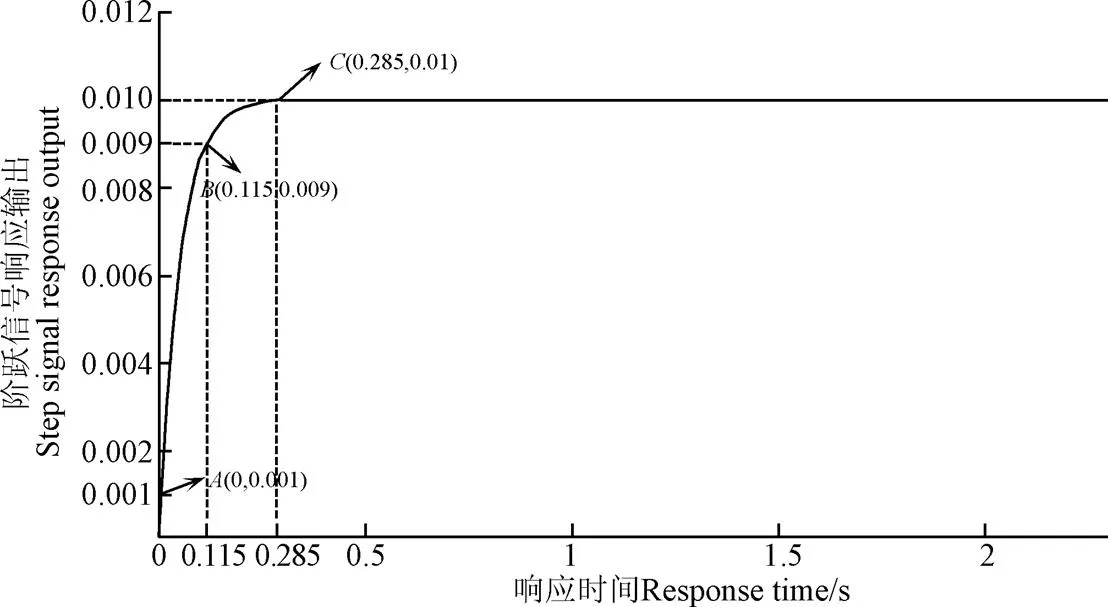

将表1中的步进电机参数代入式(20),得到步进电机角速度的传递函数:

采用型号为DM542型的步进电机驱动器,步进电机驱动将角位移转化为横向和纵向直线位移,比例模块采用经验传递函数2()=8。减速器为比例模块,其经验传递函数为3()=0.25。直线编码器为比例模块,其传递函数为4()=100。控制量处理器将给定的脉冲值与直线编码器反馈的位置脉冲量转化为电机实际运动的脉冲数,也为比例模块,其传递函数为5()=0.2。

由图3可知,取送苗机构的运动控制系统由以上控制模块构成,其总传递函数为

将以上各传递函数参数代入(22),化简可得:

3 步进定位控制系统仿真分析

3.1 PID控制系统建模及仿真分析

针对建立的步进电机系统模型,通过MATLAB的Simulink仿真模块建立整排取苗机械手步进电机的PID控制仿真模型,以幅值为1的阶跃信号作为系统输入[25],将取苗机构步进定位控制系统的各个环节传递函数代入Simulink仿真平台,构建如图4所示的PID步进定位控制系统仿真模型,通过仿真分析,对被控对象的PID参数进行整定。

注:Step为系统输入信号;Integrator为积分器;Derivative为微分器;Add1为加法器;G1为步进电机传递函数;G2为步进电机驱动器,G3为减速器,G4为直线编码器,G5为控制量处理器;Scope为示波器;。下同。

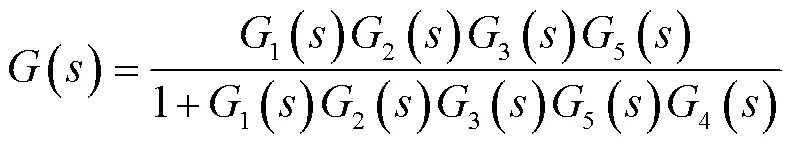

仿真过程为:在=0时输入单位阶跃信号,根据经验选取PID参数初值为K=5、K=10、K=1,系统仿真时间为3 s,采用固定参数PID控制实现步进电机角速度的反馈控制,仿真波形如图5所示。

由图5可知,系统在点出现超调,超调量为18%,从0.275 s(点)开始上升,在1.89 s(点)达到稳态。系统存在超调且响应速度较慢,因此需要调节PID控制参数初值对控制系统进行优化。根据参数优化规则[28-29]。通过经验试凑法,最终选取K=20、K=0.2、K=1为最优参数,优化后的仿真波形如图6所示。

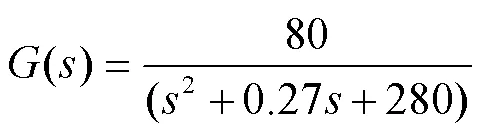

由图6可知,系统无超调,在0.115 s (点)开始上升,在0.285 s (点)达到稳态。对比2组PID控制仿真结果可知,优化PID控制参数后,系统无超调,上升时间减少58%,响应速度提高84%。

图5 传统固定参数PID控制的仿真波形(KP=5、KI=10、KD=1)

图6 优化后的传统PID控制仿真波形(KP=20、KI=0.2、KD=1)

3.2 模糊PID控制系统建模及仿真分析

将取送苗机构步进定位控制系统的各传递函数输入到Simulink仿真平台,并输入和d的量化因子K=3:6 500和K=1:1 350。将所建立的模糊控制器与Simulink仿真平台相连接,得到模糊PID步进定位控制系统仿真模型,如图7所示。

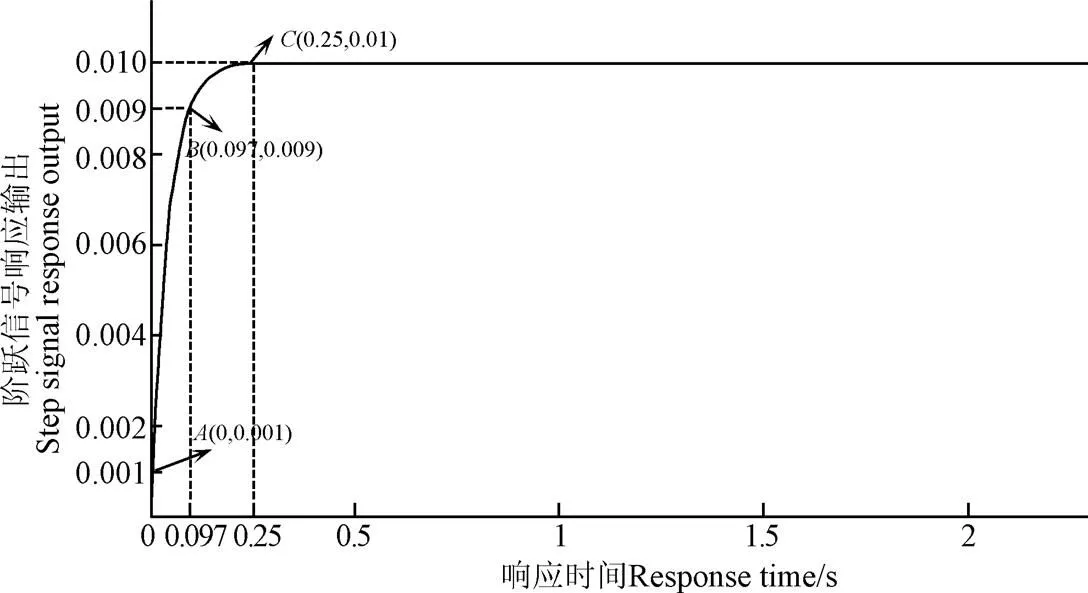

仿真过程如下:在=0时输入单位阶跃信号,并根据模糊PID步进定位控制系统仿真模型,采用得到的最优PID参数K=20、K=0.2、K=1,得到模糊PID控制的仿真波形如图8所示。

系统仿真时间为3 s,由图8可知,在0.097 s(点)开始上升,在0.25 s(点)达到稳态,与固定参数PID控制相比,上升时间减少15.7%,达到稳态所需时间减少12.3%,系统响应速度更快。模糊PID控制下系统无超调,表明系统稳定性更强。通过对比模糊PID控制系统和固定参数PID控制系统的仿真波形可知,模糊PID控制系统无超调即稳定性好,上升时间短,响应速度快,有利于系统精确定位[30]。

注:Fuzzy logical controller为模糊控制器;K1、K2、K3分别为∆KP、∆KI、∆KD的比例因子;Product为乘法器;Integrator为积分器;Add为加法器。

图8 模糊PID控制仿真波形

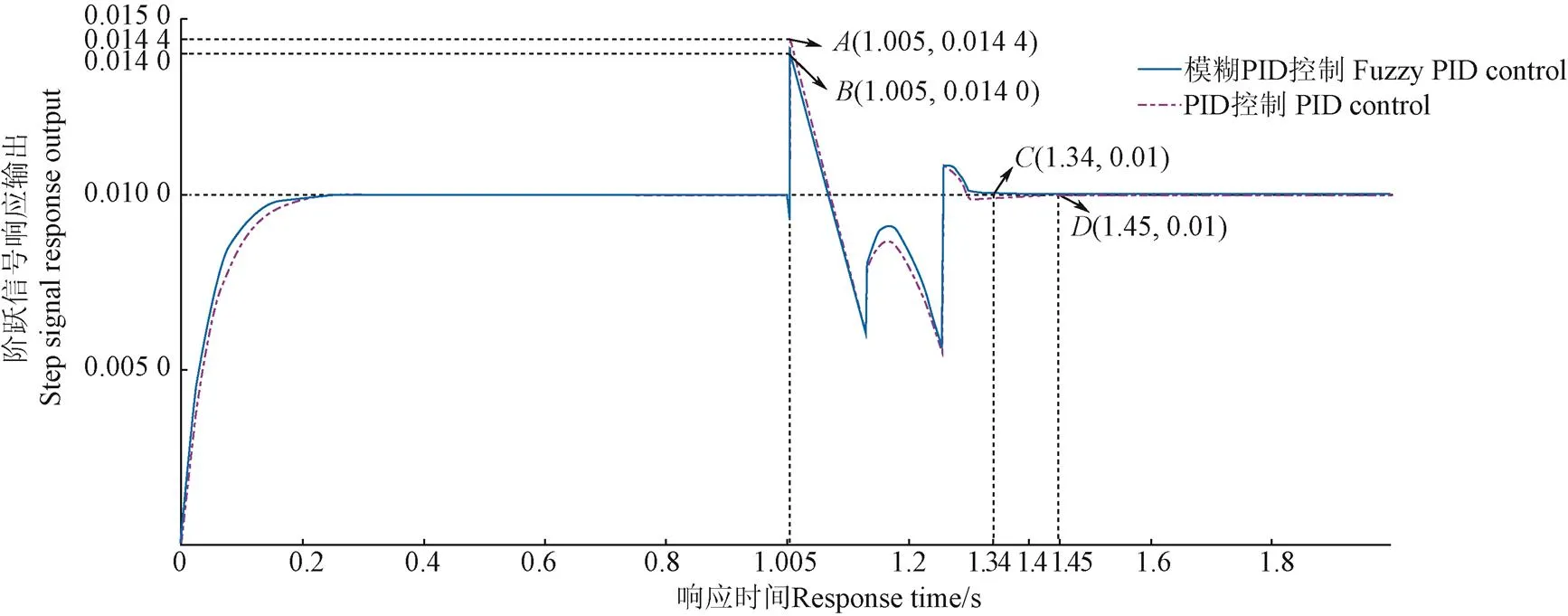

3.3 扰动信号下的系统建模与仿真

在实际生产应用中,大田作业环境复杂,取苗机构受外界环境影响,系统的控制性能降低,导致取送苗控制系统失稳。为了模拟外界因素对控制系统的干扰,在原有阶跃信号中加入扰动信号,并将固定参数PID控制系统与模糊PID控制系统模型进行联合仿真,得到扰动条件下的步进定位控制系统仿真模型,如图9所示。

仿真过程如下:在=0时输入单位阶跃信号,扰动信号为由信号源Signal Generator产生的幅值为0.4、频率为50 Hz的sawtooth信号,在=1 s时加入系统,在=1.3 s时撤除系统。采用最优PID参数K=20、K=0.2、K=1,得到扰动信号下的控制系统仿真波形,如图10所示,系统仿真时间为2 s,当系统达到稳定后,在=1 s时加入扰动信号。由图10可知,在=1.005 s时,2条控制曲线均开始发生变化。PID控制曲线升高到点(1.005,0.014 4),模糊PID控制曲线升高到点(1.005,0.014)。加入扰动信号后,PID控制的超调量为43%,模糊PID控制的超调量为40%。

注:Signal generator为扰动信号发生器;1表示在1 s时加入扰动信号;1.3表示在1.3 s时撤除扰动信号;Subtract为减法器。

图10 加入扰动的步进定位控制系统仿真波形

在1.3 s时撤除扰动信号,PID控制曲线在1.45 s(点)达到平稳,模糊PID控制曲线在1.34 s(点)达到平稳,对抗干扰,模糊PID控制的响应速度提高7.6%,仅用0.04 s就回到稳态,而PID控制经过0.15 s回到稳态。模糊PID控制的抗干扰能力优于PID控制,响应速度快,具有更强的稳定性,更适合在实际环境中作业。

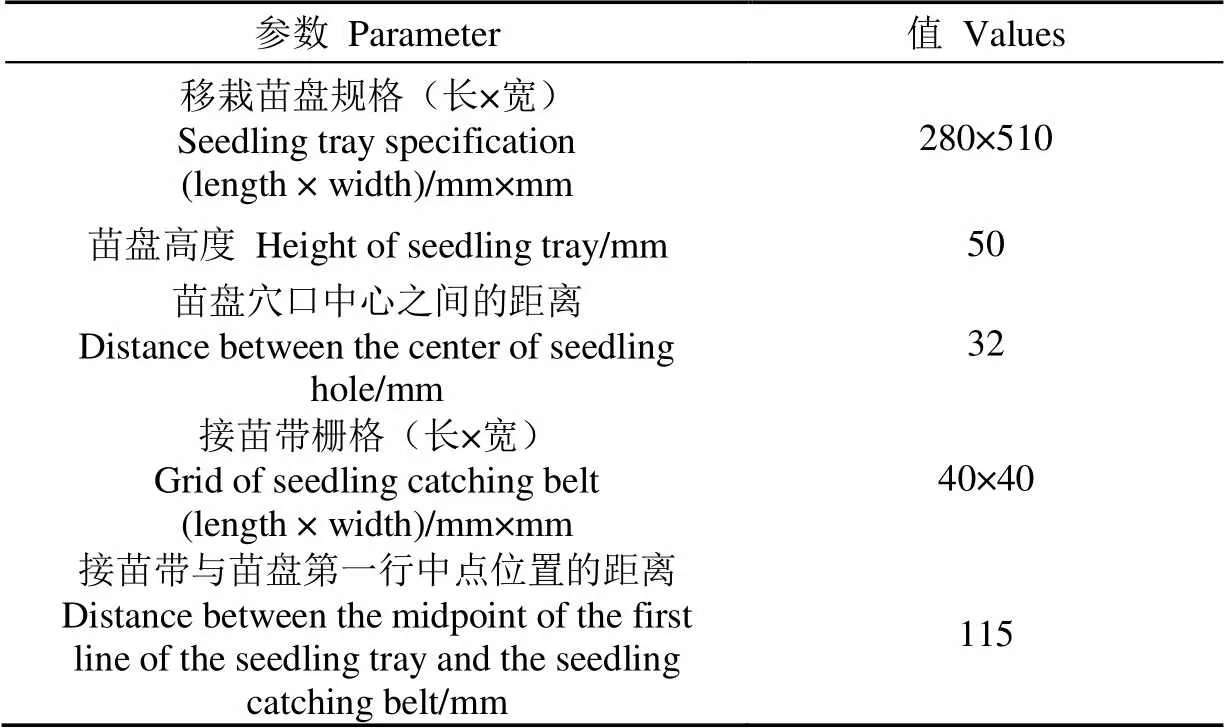

4 定位控制试验

定位控制试验于2019年10月在石河子大学机械电气工程学院精准农业装备试验室进行。试验采用课题组自制的整排夹取式试验台进行控制精度的测试,试验台参数如表3所示。

表3 试验台参数

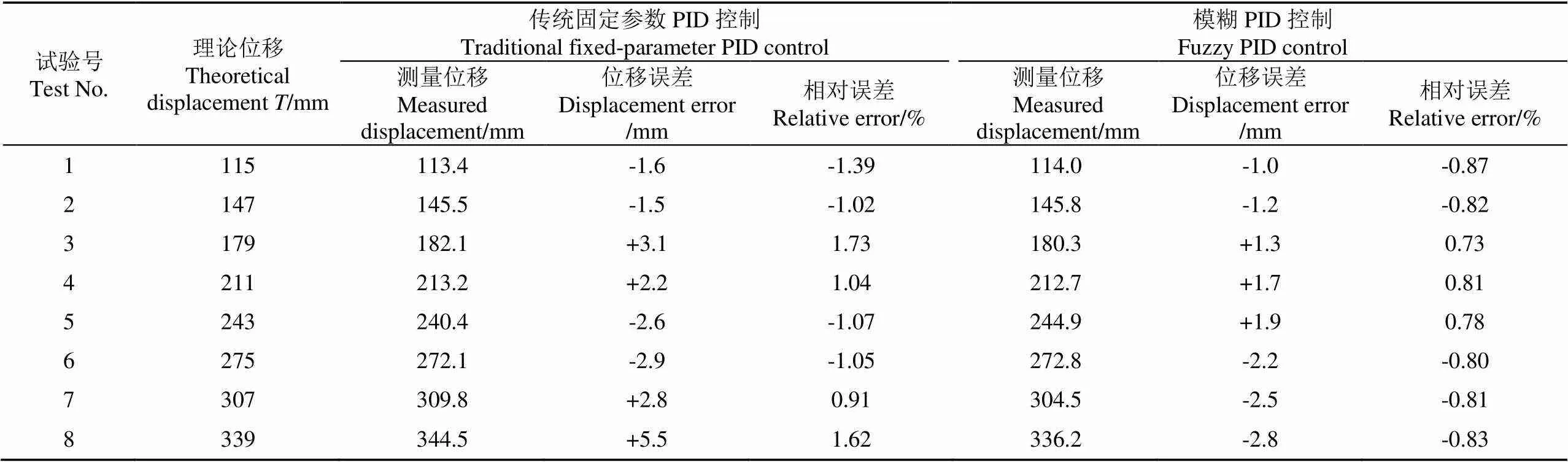

分别对固定参数PID控制和模糊PID控制的定位精度进行测试和验证。在三菱PLC中编写控制程序,将PID控制程序和模糊PID程序分别写入PLC中,通过加载不同的控制算法在试验台上验证整排取苗机械手横向位移的定位效果。试验测试平台如图11a所示。以接苗带的位置作为初始位置,控制整排取苗机械手从初始位置横向运动,实现整排取苗机械手逐行取苗和定点送苗。接苗带与苗盘第一行中点位置作为第一次取苗位置,其距离为115 mm,行距为32 mm。第一次控制机械手水平移动到达第一行取苗位置,待取苗完成控制机械手返回初始位置进行放苗;第二次控制机械手水平移动147 mm到达第二行取苗位置,即在上一次位移距离基础上增加32 mm,取苗完成后再次返回到初始位置放苗。由于整排取苗机械手每次的取送苗位移都比上一次增加一个行距(32 mm),因此以32 mm作为标准位移。整排取苗机械手的横、纵向取送苗移动示意图如图11b所示。

注:图中箭头表示机械手水平移动方向。

以接苗带位置作为初始位置,机械手从初始位置横向移动,进行逐行取苗。从接苗带位置到每一行的理论位移根据行距计算得出,并以此作为基准值,分别通过PID控制和模糊PID控制方法对机械手的8次移动距离进行测试,检测每一次位移值和基准位移的差值,差值越小说明定位精度越高。

在程序中设定起始位置,以位移传感器检测的位移量变化作为系统的反馈信号,控制算法通过对误差信号及时修正,实现逐行精准定位。通过2种控制算法分别控制步进电机驱动整排取苗机械手进行水平方向运动,运用10分度的游标卡尺测量每次机械手的实际位移,比较不同控制算法下每一次实际位移与基准位移的差异。

E=−(24)

式中为标准位移(理论值),mm;为测量位移,mm;E为位移误差量,mm;E为位移相对误差,%。

机械手水平运动8次,通过测量每次位移,分别找出PID控制和模糊PID控制2种算法的最大定位误差,并计算2种算法下的定位平均相对误差,结果如表5所示。

表5 不同控制方法的机械手位移误差

由表5可知,固定参数PID控制和模糊PID控制下机械手每次取投苗的移动距离与标准值基本吻合,固定参数PID控制的最大定位误差为5.5 mm,平均相对误差为1.23%,不满足定位精度要求。模糊PID控制的最大定位误差为2.8 mm,平均相对误差为0.81%,满足系统定位精度要求。试验表明,模糊PID控制的单次位移误差均小于固定参数PID控制,定位精度高于固定参数PID控制。

5 结 论

本文针对整排取苗机械手逐行取苗定点放苗的工作模式进行定位控制系统建模,通过固定参数PID控制和模糊PID控制算法对控制系统进行仿真分析和试验,得到如下主要结论:

1)本文采用模糊PID控制方法实现整排取苗机械手的精确定位,并搭建控制系统,由步进电机及其驱动器、减速器、编码器、限位开关、行程开关构建了步进定位控制系统,构建了系统传递函数,将模糊规则加入固定参数PID控制,提高系统抗干扰能力。

2)通过步进定位控制器,在MATLAB的Simulink的仿真模块中进行仿真,将单位阶跃信号作为系统输入,对系统的响应时间、超调量和稳定性进行了分析。比例系数为20、微分系数为0.2、积分系数为1时系统的控制效果最优,此时系统无超调,传统的固定参数PID控制的上升时间为0.115 s,达到稳态所需时间为0.285 s;模糊PID控制的上升时间为0.097 s,达到系统稳定所需时间为0.25 s。加入扰动信号后,模糊PID控制下系统达到稳定状态的时间为1.34 s,相比固定参数PID控制,模糊PID控制具有更强的抗干扰能力,实现了步进电机驱动的准确定位和快速响应。

3)台架试验结果表明,固定参数PID定位控制的平均相对误差为1.23%,最大误差为5.5 mm;模糊PID定位控制的平均相对误差为0.81%,最大误差为2.8 mm。模糊PID算法的定位精度优于固定参数PID控制,可以实现整排取苗机械手的准确定位,在实际作业中控制系统的稳定性更强。

[1] 钟兴,王艳莉. 基于ADAMS的钵苗移栽机械手设计及运动仿真[J]. 安徽农业科学,2015,43(8):308-310.

Zhong Xing, Wang Yanli. The pot seedling transplanting manipulator design and kinematics simulation based on ADAMS[J]. Journal of Anhui Agricultural Sciences, 2015, 43(8): 308-310. (in Chinese with English abstract)

[2] 张敏,冯江,宫成宇,等. 全自动旱田移栽机顶出机构的机理分析[J]. 农机化研究,2014,36(3):85-89.

Zhang Min, Feng Jiang, Gong Chengyu, et al. Analysis on ejector seedlings mechanism of automatic dry farmland transplanting machine[J]. Journal of Agricultural Mechanization Research, 2014, 36(3): 85-89. (in Chinese with English abstract)

[3] 陈清,云建,陈永生,等. 国内外蔬菜移栽机械发展现状[J]. 蔬菜,2016(8):76-79.

[4] Kim H J, Park S H, Kwak T Y. Development of an automatic transplanter for cabbage cultivation[J]. Korea Automatic Dynamic Analysis of Mechanical Systems Conference, 2001, 45(8): 124-130.

[5] 何亚凯,颜华,崔巍,等. 蔬菜自动移栽技术研究现状与分析[J]. 农业工程,2018,8(3):1-7.

He Yakai, Yan Hua, Cui Wei, et al. Research situation and analysis on automatic transplanting technology for vegetable seedling[J]. Agricultural Engineering, 2018, 8(3): 1-7. (in Chinese with English abstract)

[6] 魏新华,包盛,刘晓凯,等. 穴盘苗全自动移栽机运动协调控制系统设计与移栽试验[J]. 农业机械学报,2016,47(12):1-7,52.

Wei Xinhua, Bao Sheng, Liu Xiaokai, et al. Design and experiment on potted-seedling automatic transplanter control system for motion coordinating[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(12): 1-7, 52. (in Chinese with English abstract)

[7] 胡建平,常航,杨丽红,等. 自动移栽机整排取苗间隔投苗控制系统设计与试验[J]. 农业机械学报,2018,49(6):78-84.

Hu Jianping, Chang Hang, Yang Lihong, et al. Design and experiment of control system for automatic transplanter picking up and spacing casting whole row of seedlings[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(6): 78-84. (in Chinese with English abstract)

[8] 严宵月,胡建平,吴福华,等. 整排取苗间隔放苗移栽机设计与试验[J]. 农业机械学报,2013,44(S1):7-13.

Yan Xiaoyue, Hu Jianping, Wu Fuhua, et al. Design and experiment of full-row-pick-up and single-dropping seedling transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S1): 7-13. (in Chinese with English abstract)

[9] 王侨,曹卫彬,张振国,等. 穴盘苗自动取苗机构的自适应模糊PID定位控制[J]. 农业工程学报,2013,29(12):32-39.

Wang Qiao, Cao Weibin, Zhang Zhenguo, et al. Location control of automatic pick-up plug seedlings mechanism based on adaptive fuzzy-PID[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(12): 32-39. (in Chinese with English abstract)

[10] 刘姣娣,曹卫彬,许洪振,等. 自动补苗装置精准定位自适应模糊PID控制[J]. 农业工程学报,2017,33(9):37-44.

Liu Jiaodi, Cao Weibin, Xu Hongzhen, et al. Adaptive fuzzy-PID control of accurate for auto-detect seedling supply device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(9): 37-44. (in Chinese with English abstract)

[11] 马锐,曹卫彬,任玲,等. 整排穴盘苗移栽机取送苗装置的设计与研究[J]. 农机化研究,2019,41(4):85-90.

Ma Rui, Cao Weibin, Ren Ling, et al. The design and study on the picking-up and delivering seedling mechanism of potted-seedling automatic transplanter[J]. Journal of Agricultural Mechanization Research, 2019, 41(4): 85-90. (in Chinese with English abstract)

[12] 任玲,曹卫彬,马锐,等. 基于Lab VIEW的苗盘输送控制系统设计[J]. 农机化研究,2019,41(9):104-109.

Ren Ling, Cao Weibin, Ma Rui, et al. Seedling tray conveying control system design based on Lab VIEW[J]. Journal of Agricultural Mechanization Research, 2019, 41(9): 104-109. (in Chinese with English abstract)

[13] 马锐. 穴盘苗整排自动取苗机构控制系统设计研究[D]. 石河子:石河子大学,2018.

Ma Rui. The Design and Research on the Full-Row-Pincette-Type Picking-Up Mechanism and Control System of Potted-Seedling Automatic Transplanter[D]. Shihezi: Shihezi University, 2018. (in Chinese with English abstract)

[14] 王侨. 穴盘苗自动取苗机构控制系统研究[D].石河子:石河子大学,2013.

Wang Qiao. Research on the Control System of Automatic Pick-Up Plug Seedlings Mechanism[D]. Shihezi: Shihezi University, 2013. (in Chinese with English abstract)

[15] 郭豪,李宝慧,赵树忠. 基于模糊PID控制的步进电机建模与仿真[J]. 机械工程与自动化,2018(2):167-168.

Guo Hao, Li Baohui, Zhao Shuzhong. Stepping motor modeling and simulation based on fuzzy PID control[J]. Mechanical Engineering & Automation, 2018(2): 167-168. (in Chinese with English abstract)

[16] 魏磊. 基于CAN总线的电动执行机构控制器研究[D]. 重庆:重庆大学,2014.

Wei Lei. Research on Controller of Electric Actuator Based on CAN Bus[D]. Chongqing: Chongqing University, 2014. (in Chinese with English abstract)

[17] 韩长杰,杨宛章,张学军,等. 穴盘苗移栽机自动取喂系统的设计与试验[J]. 农业工程学报,2013,29(8):51-61.

Han Changjie, Yang Wanzhang, Zhang Xuejun, et al. Design and test of automatic feed system for tray seedlings transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(8): 51-61. (in Chinese with English abstract)

[18] 徐洪华,崔广才,李季. 模糊PID控制在岩石测试专家系统中的应用[J]. 长春理工大学学报,2005(3):47-49,23.

Xu Honghua, Cui Guangcai, Li Ji. Fuzzy PID control technology application in rock-testing system[J]. Journal of Changchun University of Science and Technology, 2005(3): 47-49, 23.(in Chinese with English abstract)

[19] 秦彪,黄民,李天剑. 模糊PID在管道机器人电缆恒张力控制中的应用[J]. 北京信息科技大学学报:自然科学版,2011,26(6):39-42.

Qin Biao, Huang Min, Li Tianjian. Application of fuzzy-PID in constant tension controlof pipeline robot cable[J]. Journal of Beijing Information Science and Technology University, 2011, 26(6): 39-42. (in Chinese with English abstract)

[20] 马相锋. 模糊控制在铀同位素分离中的应用[D]. 兰州:兰州大学,2015.

Ma Xiangfeng. Application of Fuzzy Control in Uranium Isotopes Separation[D]. Lanzhou: Lanzhou University, 2015. (in Chinese with English abstract)

[21] 赵韦仑,王艳,杨秀敏,等. 模糊PID控制在电厂主管节能恒压供水系统中的应用[J]. 沈阳工程学院学报:自然科学版,2012,8(1):54-57.

Zhao Weilun, Wang Yan, Yang Xiumin, et al. Application of fuzzy-PID control in energy-saving constant pressure water supply system of power plant’s main pipe[J]. Journal of Shenyang Institute of Engineering: Natural Science, 2012, 8(1): 54-57. (in Chinese with English abstract)

[22] 魏洪实,王仲初,芦浩,等. APF直流侧电压的自适应模糊PI控制[J]. 辽宁科技大学学报,2012,35(3):276-280.

Wei Hongshi, Wang Zhongchu, Lu Hao, et al. Self-adaptive fuzzy-PI control for voltage in APF DC side[J]. Journal of University of Science and Technology Liaoning, 2012, 35(3): 276-280. (in Chinese with English abstract)

[23] 强一,于军琪,刘煦. 液压位置伺服系统模糊自适应PID控制算法研究[J]. 工业控制计算机,2010,23(12):58-60.

Qiang Yi, Yu Junqi, Liu Xu. Fuzzy self-tuning PID control algorithm of position for MTS hydraulic servo system[J]. Industrial Control Computer, 2010, 23(12):58-60. (in Chinese with English abstract)

[24] 黄艳,闫俊荣. 基于PH值的灰色预测模糊控制系统设计研究[J]. 电子技术与软件工程,2015(2):194-195.

[25] 张缠保. 循环流化床主蒸汽压力的模糊控制[J]. 太原理工大学学报,2006(5):576-578.

Zhang Chanbao. Research on the fuzzy control algorithm for main steampressure control of circulated fluidized bed boiler[J]. Journal of Taiyuan University of Technology, 2006(5): 576-578. (in Chinese with English abstract)

[26] 孙琳. 电力系统广域模糊阻尼控制研究[D]. 南京:南京师范大学,2015.

Sun Lin. Research on Wide-Area Fuzzy Damping Control of Power System[D]. Nanjing:Nanjing Normal University, 2015. (in Chinese with English abstract)

[27] 邓北川. 基于模糊控制的加热炉温控系统研究[J]. 电脑开发与应用,2007(9):69-71.

Deng Beichuan. Study of a heating furnace temperature control system based on fuzzy control[J]. Computer Development & Applications, 2007(9): 69-71. (in Chinese with English abstract)

[28] 刘瑾. 基于量子神经网络的PID参数控制研究[D]. 广州:广东工业大学,2013.

Liu Jin. PID Parameter Tuning Research Based on Quantum Neural Network[D]. Guangzhou: Guangdong University of Technology, 2013. (in Chinese with English abstract)

[29] 王建鑫. 挤压设备供料自控系统设计及玉米胚芽浸油挤压预处理的试验研究[D]. 保定:河北农业大学,2011.

Wang Jianxin. Experimental Study on Design of Automatic Control of Supplying Material System for Extrusion Device and Extrusion Pretreatment of Maize Germ for Solvent Extraction of Oil[D]. Baoding: Hebei Agricultural University, 2011. (in Chinese with English abstract)

[30] 王镇道,张乐,彭子舜. 基于PSO优化算法的模糊PID励磁控制器设计[J]. 湖南大学学报:自然科学版,2017,44(8):106-111,136.

Wang Zhendao, Zhang Le, Peng Zishun. Design of fuzzy PID excitation control based on PSO optimization algorithm[J]. Journal of Hunan University: Natural Sciences, 2017, 44(8): 106-111, 136. (in Chinese with English abstract)

Fuzzy PID control of manipulator positioning for taking the whole row seedlings of tomato plug seedlings

Ren Ling, Wang Ning, Cao Weibin※, Li Jiangquan, Ye Xingchen

(1.,832003,; 2.,832003,)

The planting mode of plug seedling transplanting is adopted for tomato planting in Xinjiang, the whole row seedlings taking can greatly improve the working efficiency and meet the requirements of large-scale planting and transplanting. However, due to the load increases of the manipulator, there will be great friction and vibration during the movement, which cause positioning error, resulting in seedling taking failure, seedling damage and leakage, so the key to realize the automatic transplanting is to correct the displacement errors in time and positioning the manipulator accurately. In order to solve the problems of seedling taking failure, seedling damage and seedling leakage caused by the positioning error of the manipulator during the operation of the automatic transplanter, and realize the accurate and rapid positioning of the whole row seedling taking manipulator, this paper adopted the fuzzy PID control algorithm to realize the stepper positioning control of the automatic seedling taking manipulator and the accurate and fast positioning of the whole row seedling taking manipulator. Firstly, the positioning accuracy requirements of the manipulator in horizontal and vertical directions were analyzed according to the whole row seedling taking test platform. The two-phase hybrid stepper motor was taken as the object to establish the stepper motor angular velocity control model. After that the fuzzy rules and related controller were designed. Secondly, the feasibility of the PID and fuzzy PID control methods were verified from overshoot, response time and stability by MATLAB/Simulink tool, respectively. The results indicated that the optimal PID parameters were 20, 0.2 and 1, the adjusting time of the traditional fixed-parameter PID control was 0.285 s, that of the fuzzy-PID controlI was 0.25 s. The control effects of traditional fixed-parameter PID control PID and fuzzy PID control with disturbance was then analyzed. The overshoot of the fuzzy PID control system was 40%, and the time required to reach the steady state was 1.34 s, both of which were less than that of the traditional fixed-parameter PID control 43% and 1.45 s. Bench test results showed that the maximum displacement error of the fuzzy PID control algorithm was 2.8 mm, the average relative error of positioning was 0.81%, while that of the fixed-parameter PID control algorithm were 5.5 mm and 1.23%, respectively. The proposed method realized the stepping positioning control of whole row seedlings taking manipulator, enhanced the location accuracy of the manipulator, and improved the anti-interference and the stability of the control system. The study not only provides a reference for the research and development of the control system of the automatic transplanting machine, but also provides a reference for the positioning of manipulator and the control scheme in nonlinear environment.

agricultural machinery; control; positioning; fuzzy PID; plug seedling; whole row seedlings taking

任玲,王宁,曹卫彬,等. 番茄钵苗整排取苗手定位的模糊PID控制[J]. 农业工程学报,2020,36(8):21-30.doi:10.11975/j.issn.1002-6819.2020.08.003 http://www.tcsae.org

Ren Ling, Wang Ning, Cao Weibin, et al. Fuzzy PID control of manipulator positioning for taking the whole row seedlings of tomato plug seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(8): 21-30. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.08.003 http://www.tcsae.org

2019-11-06

2020-04-10

国家自然科学基金项目(51565048);兵团优秀青年教师项目(CZ027213);自治区研究生创新项目(XJGRI2017056)

任玲,博士生,副教授,主要从事农业自动化与信息化研究。Email:rl_mac@shzu.edu.cn

曹卫彬,博士,教授,博士生导师,主要从事农业机械设计及自动化技术研究。Email:Wbc828@163.com

10.11975/j.issn.1002-6819.2020.08.003

S223.92

A

1002-6819(2020)-08-0021-10