车身防腐设计的常见问题及控制方法

2020-06-03杨金秀吕奉阳罗培锋陈东

杨金秀 吕奉阳 罗培锋 陈东

摘 要:在介绍车身腐蚀常见问题的基础上,从材料选择、结构设计、制造工艺三个方面给出了车身防腐设计的控制方法。通过盐雾试验、白车身泳透率试验、整车强化腐蚀试验对防腐性能进行试验评价。研究结果对于后续新开发项目车身防腐设计具有一定的指导意义。

关键词:车身;防腐;整车强化腐蚀试验

中图分类号:U463.82 文献标识码:A 文章编号:1671-7988(2020)09-105-04

Common Problems and Control Methods of Body Anti-corrosion Design

Yang Jinxiu, Lv Fengyang, Luo Peifeng, Chen Dong

(GAC Automotive Research & Development Center, Guangdong Guangzhou 511434)

Abstract: Based on the introduction of common problems of body corrosion, the control methods of body anti-corrosion design are given from three aspects: material selection, structure design and manufacturing process. The anti-corrosion performance was evaluated by salt spray test, body electrophoresis test and vehicle enhanced corrosion test. The research results have certain guiding significance for the following new development project body anti-corrosion design.

Keywords: Body; Anti-corrosion; Vehicle enhanced corrosion test

CLC NO.: U463.82 Document Code: A Article ID: 1671-7988(2020)09-105-04

前言

隨着汽车新技术的发展和车身轻量化需求,传统钢制车身向钢铝混合车身及多材料复合车身发展,铝合金及塑料复合材料的应用比例呈上升趋势,但是钢材仍是构成车身最主要的材料,钢材应用比例占车身重量70%以上[1]。白车身主要由钢板冲压件焊接而成,不可避免会产生腐蚀现象。车身腐蚀不仅会影响汽车的外观质量,引起顾客抱怨和投诉,也会降低车身强度和安全性,缩短使用寿命。车身腐蚀已经成为汽车报废的主要原因之一,日益引起人们的重视。

1 车身腐蚀常见问题

1.1 表面腐蚀

车身表面腐蚀的主要形式有石击腐蚀、划痕腐蚀、焊点腐蚀等,如图1所示。

石击腐蚀是路面砂石飞溅破坏车身漆膜引起的腐蚀,主要发生在前后轮罩、侧围门槛、车门外板下边缘、地板等区域。划痕腐蚀是由于意外磕碰、划伤表面涂层引起的腐蚀,主要发生在翼子板、侧围外板、车门外板、发动机罩、行李箱盖等外覆盖件区域。焊点腐蚀是由于焊接变形、焊接飞溅等原因引起电泳不良产生的腐蚀,主要发生在焊点部位。

1.2 内腔腐蚀

内腔腐蚀是由于空腔钣金间隙过小,工艺孔尺寸、数量、位置不合理导致电泳不充分,引起内腔表面腐蚀,如图2所示。内腔腐蚀主要发生在车身纵梁、横梁、A柱、B柱、C柱、门槛、轮罩等区域。

1.3 缝隙和边缘腐蚀

缝隙腐蚀是发生在狭窄缝隙处的腐蚀,是由于缝隙内外氧的浓度差形成的,对缝隙腐蚀比较敏感的宽度是0.025- 0.1mm。主要发生在车身焊接边、开闭件包边区域。边缘腐蚀是由于冲压裁剪导致零件边缘部分比较尖锐,电泳附着不良引起的腐蚀。主要发生在焊接边和开孔边缘。缝隙和边缘腐蚀如图3所示。

1.4 标准件腐蚀

标准件腐蚀主要指车身焊接螺母和焊接螺栓的腐蚀,如图4所示。标准件腐蚀主要发生在前机舱、轮罩、地板下方等腐蚀环境比较恶劣的区域。提高标准件防腐性能的方法是进行表面处理,涂防锈油、镀锌钝化、镀锌镍合金钝化等。

1.5 双金属腐蚀

双金属腐蚀是由于互相连接的两种金属电位不同引起的,电位低的金属先发生腐蚀,电位差越大,腐蚀越严重[2]。双金属腐蚀主要发生在钢铝混合车身、多材料复合车身中两种不同金属材料的连接部位。预防双金属腐蚀最有效的方法是在两种金属之间增加结构胶等高电阻物质,将两种金属进行隔离。

2 车身防腐控制方法

2.1 材料选择

2.1.1 镀锌钢板

提高镀锌钢板应用比例是解决车身防腐问题的有效途径,对于划痕腐蚀改善效果最为明显。对于车身重要外观面和重点防腐区域,应优先选用双面镀锌钢板,镀锌层厚度推荐大于7μm。

2.1.2 铝合金和非金属复合材料

铝合金和非金属复合材料防腐性能优于钢材,提高应用比例可以改善车身防腐性能。需要注意的是,为了预防双金属腐蚀,不同金属连接时,应选用电位相近的两种金属或增加结构胶等有效绝缘措施,避免不同金属之间的直接接触。

2.1.3 标准件表面处理

车身用焊接标准件一般随车电泳,如果标准件应用区域腐蚀环境恶劣,可以根据整车强化腐蚀试验结果,提高标准件防腐等级。标准件防腐主要通过表面处理进行控制。涂防锈油可满足2h中性盐雾试验无红绣,镀锌钝化可满足168h无红绣,镀锌镍合金钝化可满足480h无红绣,增加锌镍合金涂层厚度可满足960h无红绣。设计时可根据标准件应用区域及防腐目标进行选用,防腐等级高的标准件由于涂层较厚,焊接工艺性较差,使用时应谨慎选择并与工艺及生产部门确认。

2.2 结构设计

2.2.1 工艺孔设计

工艺孔包括电泳孔、排液孔、排气孔等。工艺孔的尺寸、数量、位置对电泳性能都有影响,在满足车身性能的条件下,内腔尽可能增加工艺孔以提高电泳漆膜厚度,因车身强度和外观要求不能开孔的区域应考虑采用镀锌板、涂胶或喷蜡以提高防腐性能。为防止空腔积液导致电泳液窜槽,应合理设计排液孔;为了避免产生气室和电泳盲区,应结合生产线和空腔结构,合理设计排气孔。在满足电泳质量的前提下,涂装工艺孔可以与定位孔、安装孔共用。

2.2.2 空腔结构设计

空腔结构设计包括空腔间隙以及电泳、排液、排气等结构。为保证电泳质量,非焊接面空腔间隙不小于5mm。工艺孔、凸台和钣金偏置结构都可以用于电泳、排液、排气结构设计。电泳结构应综合考虑涂装材料性能、涂装工艺的差异,合理设计开孔尺寸、数量、位置、空腔间隙;排液结构应满足白车身前处理、电泳工艺的排液需求,避免积液、窜液;排气结构应使积滞在白车身表面的气体排出,避免气体附着在金属材料表面导致电泳不良。

2.2.3 密封结构设计

密封结构设计是为了减少车身表面涂层、金属边缘、搭接间隙的腐蚀侵害,主要用于电泳薄弱区域,如接缝处的搭接结构、内腔结构等。密封结构设计需充分考虑后续涂装,密封,喷蜡的匹配性。为保证涂胶质量,钣金搭接间隙尺寸不大于3mm。为减少接缝,冲压结构尽可能采用钢板整体冲压,减少零件数量,焊装工艺可考虑采用激光焊接。电泳工艺孔应采用堵盖密封以使车身与外界腐蚀环境隔离,无法避免水分接触的电泳不良区域应喷蜡以延缓锈蚀发生。

2.2.4 排水结构设计

排水结构一般根据水的流向,在车身湿区进行排水设计,避免湿区积水产生腐蚀。所谓湿区就是淋雨、涉水、洗车时允许水流经过的车身表面。排水结构设计内容包括:(1)根据水的流向设计流水槽、排水孔,流水槽两侧做成向下倾斜结构,便于排水,减少积水和泥沙堆积;(2)流水槽采用单片钢板整体冲压而成,减少零件搭接,减少缝隙腐蚀;(3)排水结构由高点到低点不允许出现凹槽,如果存在凹槽,应设计排水孔;(4)连通乘员舱内外的面板通孔和腔体通孔,应采用堵盖或贴片进行遮蔽处理;(5)腔体区域不允许有兜水结构,应开孔设计或筋拉通设计以便排水;(6)钣金搭接关系需考虑水流方向,减少水与搭接面接触的机会,减少积水的风险;(7)车身支架或翻边尽可能背离水流和泥沙接触方向。

2.3 制造工艺

2.3.1 冲压防腐

冲压防腐主要包括:(1)冲压件外观平滑,毛刺高度不大于0.15mm;(2)非镀锌零件表面涂防锈油,避免零件放置時间过长引起锈蚀;(3)对于镀锌钢板,应避免打磨刮伤破坏镀锌层,降低防腐性能;(4)冲压件放在干净、清洁、通风的储运架上;(5)不同金属的零件存放在不同的存放架上,避免接触。

2.3.2 焊装防腐

焊装防腐措施有:(1)焊接过程中应避免焊缝气孔、氧化皮、焊渣、重度打磨痕、镀锌层损伤等影响涂装质量的缺陷;(2)外观焊点尽可能采用铜板焊接,避免产生焊点扭曲变形、毛刺等表面尖锐特征而形成边缘锈蚀;(3)保证密封部位的结构尺寸,避免影响后续密封操作及密封质量;(4)焊装密封胶,在焊接边搭接部位涂点焊密封胶,较大缝隙处采用指压胶,四门两盖包边位置采用折边胶;(5)采用先进连接工艺,如激光焊接、结构胶等。

2.3.3 涂装防腐

涂装防腐是最重要也是最有效的防腐手段,主要措施包括:(1)阴极电泳,电泳是涂装防腐的核心处理工艺,电泳层厚度应满足防腐设计要求;(2)涂装密封胶,根据防腐及气密性要求,钣金搭接处涂焊缝密封胶,减少缝隙及边缘锈蚀;(3)防石击PVC涂料,地板区域厚度不小于500μm,前后轮罩区域厚度不小于800μm;(4)喷漆,包括中涂、色漆和清漆,总厚度大于30μm;(5)喷蜡,主要用于电泳层厚度偏低的内腔区域;(6)堵盖和贴片,用于封堵涂装工艺孔。

2.3.4 总装防腐

总装防腐包括:(1)装配过程中车身漆膜表面采用专用护具遮蔽保护,尽量不涉及硬点接触而破坏油漆表面;(1)装配过程中不应划破安装孔周边漆膜;3)检查涂装质量,进行喷漆、涂胶及PVC修补[3];4)对于有密封要求且涂装未密封的工艺孔安装堵盖密封。

3 车身防腐试验评价

3.1 盐雾试验

盐雾试验主要适用于不随白车身电泳的金属零部件的防腐评价,包括车身内外饰、底盘、动力、电气、新能源等各领域的金属零部件,也包括需要外委电泳的白车身散件如大灯横梁、蓄电池支架等。盐雾试验方法按GB/T 10125中性盐雾试验[4],盐雾试验评价要求如表1所示。

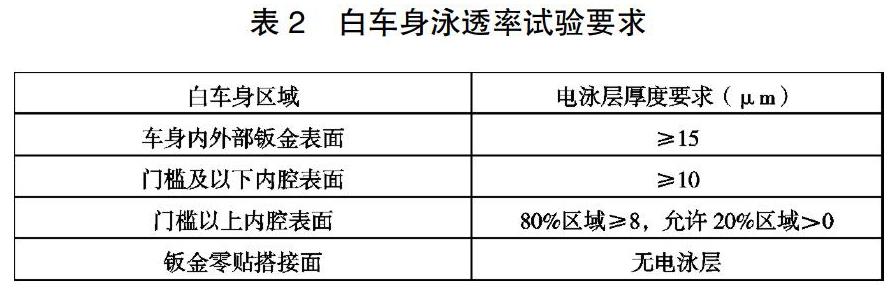

3.2 白车身泳透率试验

白车身泳透率试验主要适用于涂装电泳后的白车身,检查白车身各区域电泳层厚度是否满足设计要求。白车身泳透率试验评价要求如表2所示。

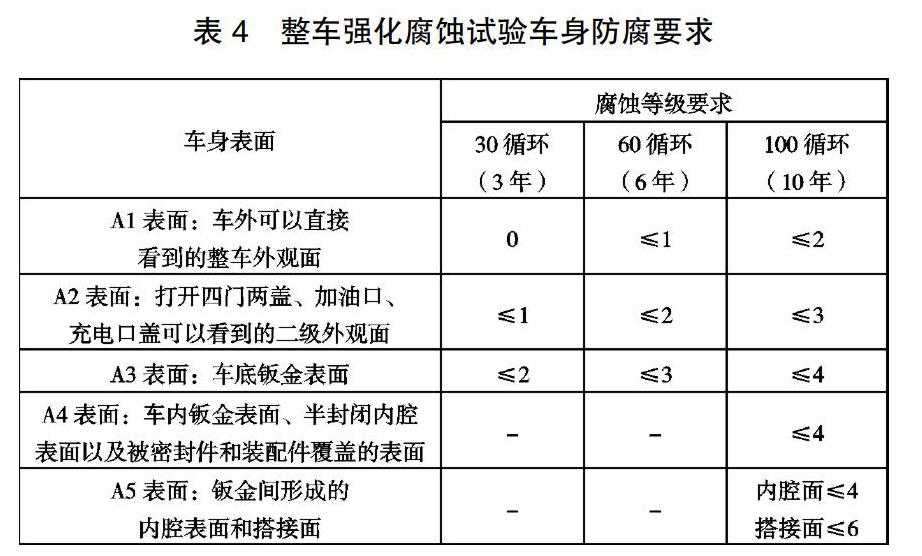

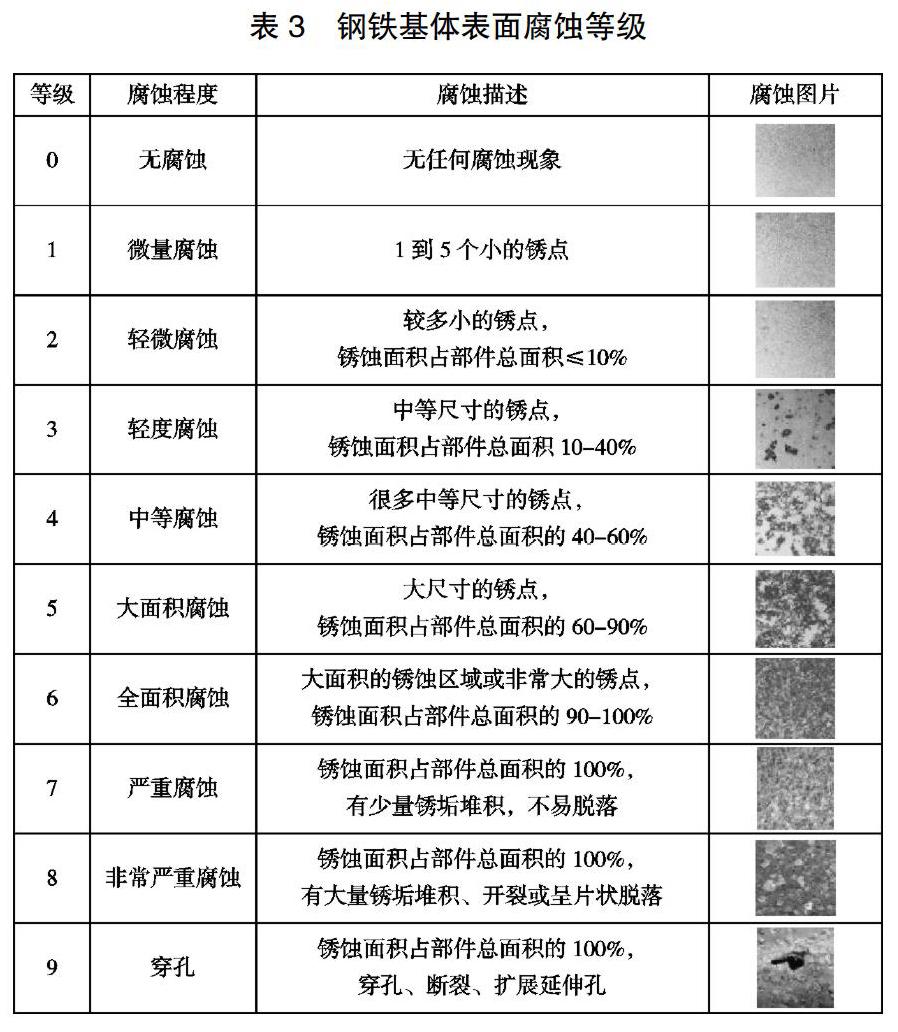

3.3 整车强化腐蚀试验

整车强化腐蚀试验是快速检验车身防腐性能最有效的手段之一。试验方法国内一般按QC/T 732-2005《乘用车强化腐蚀试验方法》进行[5],试验强度为70μm/y,试验工况包含高温高湿、盐雾喷射、强化腐蚀道路、可靠性道路、高速行驶等,1个试验循环周期为24h,每10个循环相当于1个腐蚀年,一般进行60或100循环试验,以模拟汽车6年或10年的腐蚀状态。试验过程中悬挂标准腐蚀样片对腐蚀强度进行控制,腐蚀强度以全国较严苛大气环境中一年的腐蚀量为依据,每10个循环调整高温高湿、盐雾喷射时间,以保证腐蚀强度满足试验要求。钢铁基体表面腐蚀等级划分见表3,整车强化腐蚀试验车身防腐要求见表4。

4 结论

车身防腐设计与材料选择、结构设计、制造工艺密切相关。合理的结构设计是车身防腐的基础和前提,采用镀锌钢板、铝合金、非金属复合材料等耐腐蚀材料是改善防腐性能的有效手段,制造工艺尤其是涂装电泳和密封工艺是车身防腐的必要条件。

参考文献

[1] 呂奉阳,罗培锋,陈东.基于ECB的车身轻量化材料应用趋势[J].汽车实用技术,2019(19):179-183.

[2] 王海涛.浅谈汽车整车腐蚀[J].轻型汽车技术,2007(02):22-24.

[3] 钟建强,吴志佳.轿车车身防腐设计控制方法[J].时代汽车,2018, 303(12):101-104+111.

[4] GB/T 10125-2012,人造气氛腐蚀试验 盐雾试验[S].

[5] QC/T 732-2005,乘用车强化腐蚀试验方法[S].