多通道真空显控系统设计

2020-06-03蔡龙

蔡龙

摘 要本文介绍了一种基于STM32微控制器的多通道真空度显示与控制系统。该系统由STM32微控制器、信号调理电路、RS232通讯接口、LCD模块、真空规与上位机组成。基于此系统搭建四极质谱仪真空腔体测试平台,可控制8路真空进样阀的开关,同时显示、上传8个被测腔体的真空度数据,据此实现四极质谱仪真空部件的筛查与性能对比。与传统方案相比,所研制的真空显控系统具有较高的集成度、较低的成本和紧凑的体积,并提高了测试的自动化程度与可靠性。

关键词真空测量;Cortex-M3;真空;真空规

0 前言

真空是四极质谱仪的“生命”,是质谱仪极为重要的组成部分[1]。四极质谱仪真空系统的组成如图1所示。进样阀实现不同梯度真空的连通与隔断;进样膜是分隔不同真空的部件;真空腔体承载离子源、质量分析器、检测器等核心部件并连接各个真空部件;真空泵用于获得质谱仪的工作压力,一般由前级泵与后级泵组成[2];真空规为真空度测量部件。

真空系统在设计时需要考虑多种因素,比如不同材质的真空腔体的放气程度、保压能力;不同厂家、规格真空泵的抽气效果等等。设计方案之间的对比测试必不可少,而真空度数据的记录与归纳整理显得尤为重要。在传统方案中,串行测试实效性差,并行测试则需要多路真空规,而市面上绝大多数真空计都只能对应一个真空规,测试人员难以同时对多路真空度数据进行连续准确地记录,此外,每一路进样阀都需要一个驱动信号去控制,进一步增加了系统的复杂度。为此,本文介绍了一种多通道真空显控系统(以下简称显控系统),用以改善传统方案效率低、成本高、布线复杂的等不足。

1 系统硬件设计

所设计的电路硬件系统包括以STM32F103RCT6微控制器为核心最小系统,RS232通讯模块、LCD显示模块、真空度采集模块和进样阀控制模块,如图2所示。其中真空规将所测的压力信号转换为电信号,根据使用需求,真空规选用安捷伦FRG700型全量程规。系统中8路真空规输出的信号经模拟多路复用电路选通后,进入信号调理电路和AD转换电路,STM32微控制器通过串行接口获取ADC数据,进行分析处理,再通过RS232通讯接口,向上位机传输真空度等相关数据。同时,微控制器接收上位机发送的控制指令,控制8路进样阀的开闭。此外,微控制器使用16位并行接口驱动4.3寸的TFT_LCD屏,用以显示真空度、阀状态等相关信息。

1.1 真空度采集模块

真空度采集模块是整个硬件设计的核心,其性能直接影响显控系统测量真空度的可靠性与准确性。真空规FRG700输出的电压信号与所测压力呈对数关系,该信号的电压范围为0~10.5V,模拟电子开关受STM32控制实现模拟多路复用功能,将8路真空规的输出信号分时导通,经差分电路进行降压与有源低通滤波器消噪后,送入ADC芯片进行模拟量的采集读取。多路选通与信号调理电路的原理图如图3所示。

AD转换的作用是将滤波电路输出的模拟信号V_Vac转换为数字量信号,芯片选用TI公司的ADS1246,它是24位单通道、差分输入的AD转换器,具有高精度、24位无失码、极低内部电压基础漂移、增益可编程等特性,是微控制系统进行高精密数据采集的理想产品。微控制器通过SPI串行通讯获取AD转换后的数据,相关引脚包括SCLK、DIN、DOUT、CS和DRDY等,电路原理图如图4所示。

1.2 进样阀控制电路

进样阀是真空系统中重要的控制部件,进样阀的开启与关断,可实现进样管路与真空管路之间的连通与隔断,进而将样品引入到真空腔内部的核心分析单元之中。进样阀动作后,在真空泵抽气作用下,真空腔内真空度恢复到质谱仪正常工作压力所需时间,是测试平台的主要测试项目之一。本系统中的进样阀额定开启电压为24V,由双路继电器中的一路控制其开闭,继电器另一路连接双色LED,用于指示进样阀的状态。由于微控制器输出电流有限,因此加入了达林顿阵列芯片ULN2003以增强驱动能力[3]。进样阀控制电路的原理图如图5所示。

2 系统软件设计

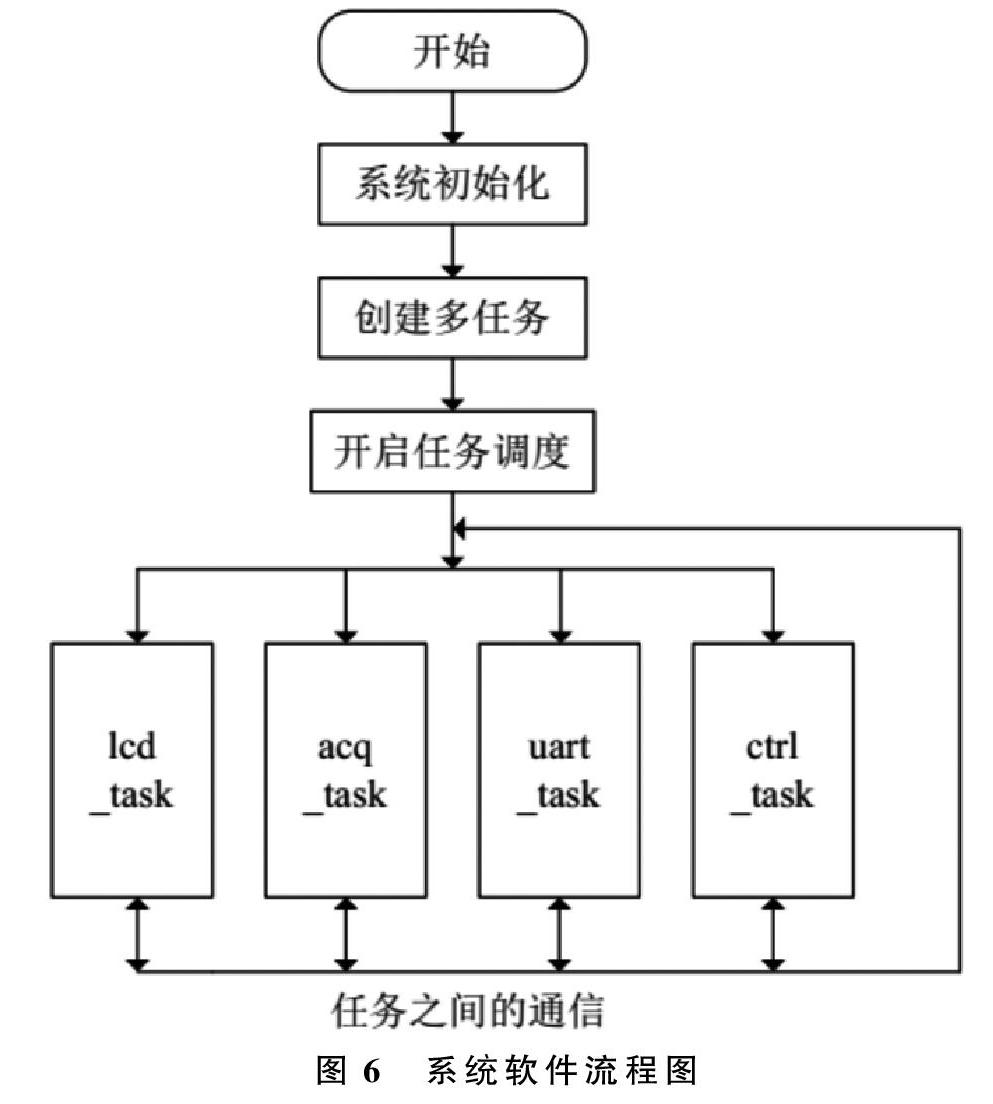

本设计使用STM32固件库进行开发,采用模块化的软件设计理念,并引入μC/OS-II嵌入式实时操作系统管理各软件模块。系统软件设计工作主要包括以下几个方面:(1)将μC/OS-II操作系统移植到微控制器中,经过裁剪配置,建立嵌入式开发平台;(2)将工程划分为足够小的模块,并将模块功能编写为函数,实现用户任务的创建;(3)设计基于多任务切换机制的应用软件。

系统软件运行流程如下:首先完成μC/OS-II以及硬件外设的初始化;然后建立了开始任务,并在开始任务中创建了4个子任务;最后调用启动函数来开启操作系统,系统软件流程图如图6所示。为实现系统的同步和管理,系统中的多个任务在运行时,通过信号量和消息邮箱的方式进行通信[4]。

系统所建立的4个子任务中,优先级最高的为采集任务acq_task,负责控制模拟电子开关的分时选通、24位采样数据的获取以及电压与压力之间的转换计算;其次是通讯任务uart_task,负责对发送给上位机的数据进行组包,以及对串口接收的数据进行协议解析与响应;然后是阀控任务ctrl_task,负责控制各路进样阀的开闭;最后是显示任务lcd_task,负责更新液晶屏的显示信息。在本设计中,微控制器与上位机间通过“查询/回应”的方式实现数据通讯,程序通过使用OSIntEnter()和OSIntExit()这两个指令,使得串口发送/接收完成中断函数运行时不会被打断[5]。

3 系统测试

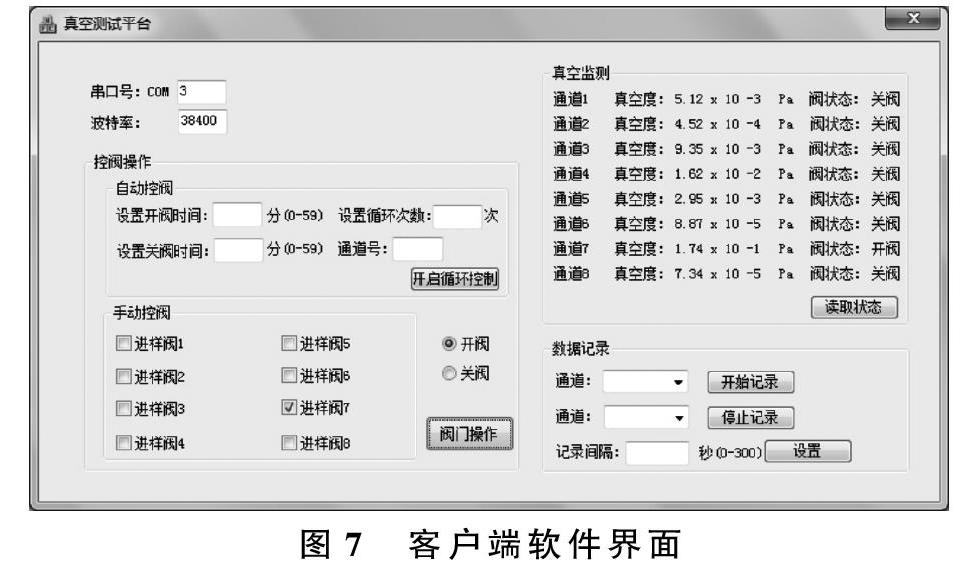

将各通道的真空规与进样阀的控制线缆接入到所设计的硬件板卡上,通道号与板卡连接器的编号需一一对应。供电电源方面,仅需一路24V直流电源即可使系统正常工作。上位机的客户端软件使用VC++ 6.0開发平台完成,其界面如图7所示。

在客户端软件相应的功能区域开展相应的操作。在真空监测功能区域,软件实时更新显控系统上传的真空度与进样阀的状态信息,当对通道7的进样阀进行了开阀操作后,可看出通道7的真空度随之降低,阀状态也更新为“开阀”,并且真空监测的信息与显控系统LCD显示的内容相一致。由此可见,上、下位机之间指令解析正确,所设计的显控系统功能完备。

4 结论

多通道真空显控系统以STM32微控制器为核心,采用模块化的硬件电路设计。在软件设计上引入了μC/OS-II嵌入式实时操作系统,增强了系统的实时性与稳定性,并应用Micro soft Visual C++ 6.0设计了客户端软件,使得系统可以自动运行。测试结果表明,显控系统可同时完成8路进样阀的控制与真空度的记录,降低了使用成本,简化了系统。所设计的显控系统也可应用于其他阀控类和真空测量的场合,具有较好的拓展性。

参考文献

[1]姜佩贺,周志权,陈焕文,赵占锋.低真空环境下四极杆质量分析器灵敏度仿真研究[J].质谱学报,2018,39(01):20-27.

[2]赵加鹏,龙希伟,宋春丽,李芳,陈宁.四极质谱仪真空系统设计[J].真空,2017,54(04):13-17.

[3]麻硕,邱忠义,陈卓哲.小型真空室真空测量与控制系统的设计与实现[J].自动化与仪表,2017,32(04):59-62.

[4]谢苗苗,李华龙,李能菲.基于STM32的谐波参数实时获取便携装置设计[J].仪表技术,2013(02):32-34.

[5]何康华,雷阳阳.基于uCOS-III的教育机器人系统设计[J].电子测量技术,2016,39(10):114-118.