基于流量系数分析的调节阀外漏故障在线诊断方法

2020-06-01

(浙江工业大学 信息工程学院,浙江 杭州 310023)

调节阀是工业现场常见的设备,广泛应用于化工、电力、造纸、核电和石油等领域[1],由于常年和生产介质接触,且工作在高温高压、强腐蚀等恶劣环境中,经常会出现各种异常和故障,其中外漏就是较为常见的一种故障[2]。调节阀外漏会造成原材料浪费、环境污染甚至工作人员伤亡等,从而给工业生产带来巨大的经济损失[3-4]。人工巡检很容易发现外漏故障的发生,但是工业控制系统难以实现故障的自动诊断。目前对管道泄漏的检测方法多种多样,比较常用的有人工巡检或利用可携带仪器直接对泄漏作出响应[5];通过管道中声波、压力波、涡流、流量等物理参数和物质平衡关系进行检漏[6]。所用技术包括常规的纹影成像技术检测法、应力波检测技术、流量或质量平衡法、统计检漏法、动态模型分析法,以及负压波检漏、漏磁检漏和基于管内声波的检漏等新型技术[7-10]。调节阀外漏主要是由阀体法兰漏泄、填料函泄漏和阀盖处泄漏造成的[11],与管道泄漏形式有很大的不同,其特征在于外漏漏点不确定,泄漏不属于突发式,以及泄漏量大小不确定。上述方法往往需要专门的诊断设备,而调节阀一般工作环境复杂危险,安全要求严苛,使得这些方法难以应用到调节阀外漏故障诊断中。

为实现调节阀外漏故障诊断,笔者提出一种基于调节阀流量系数的特征参数诊断方法。对于大部分调节阀,流量系数都是必要参数,表征调节阀容量大小、流路结构、流量形式、调节阀类型等综合因素对流通能力的影响。影响流量系数的因素主要有:1) 流体类型;2) 调节阀类型;3) 流体工作状态(包括工作温度、工作压力、流体成分、两端压降等); 4) 所需控制或节流的流量大小[12]。当调节阀发生外漏时,流体类型及调节阀类型始终不会发生变化,而调节阀前后压差和通过调节阀的流量必然会发生变化,最终导致流量系数变化。针对上述情况,笔者搭建了一个流量试验台架仿真模型,通过仿真分析,最终获得了调节阀外漏时流量系数的变化规律。

1 流量试验台架仿真模型

1.1 流量试验台架

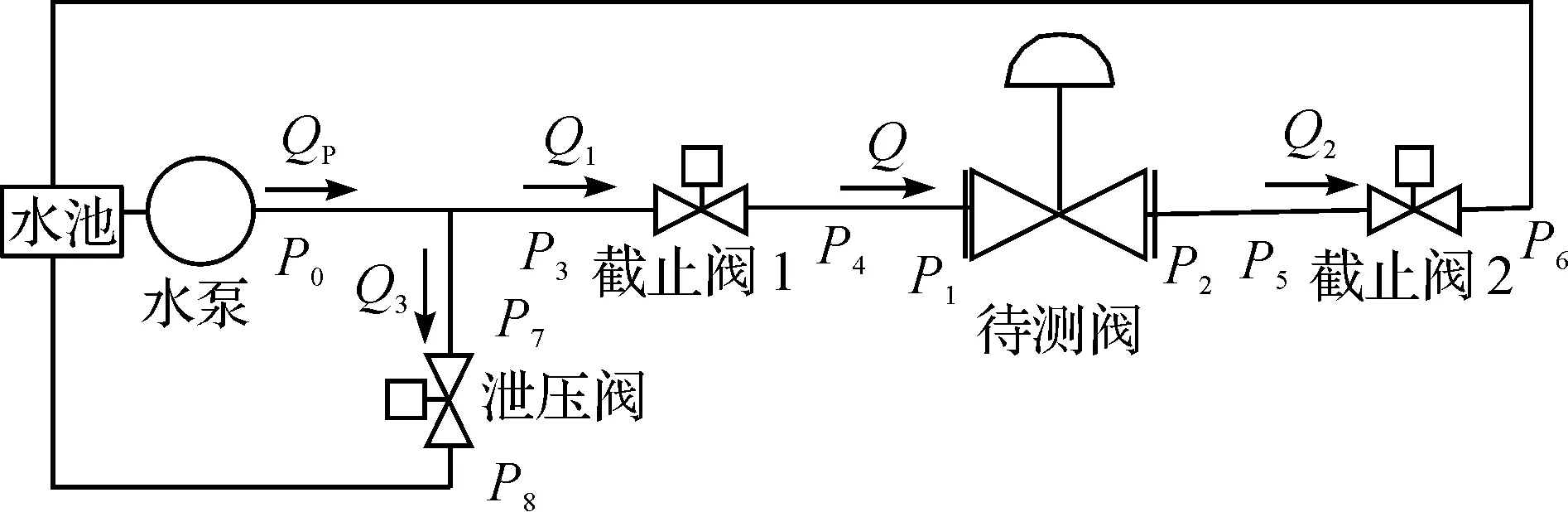

图1为所搭建仿真模型的实际流量试验台架示意图,其中流体管路主要由多级离心泵、泄压阀、截止阀1、截止阀2、待测调节阀和水池等组成。流体经水泵抽出,一部分由泄压管路回到水池,另一部分进入测试管路,截止阀1和2分别控制待测阀阀前和阀后压力。图1不包含管路信号检测部分。

图1 流量试验台架示意图Fig.1 Flow test bench diagram

1.2 仿真模型搭建

对流量试验台架建模,主要考虑多级离心泵以及管路中多个调节阀的模型搭建。

根据泵的实际性能曲线,泵在额定转速n0下,扬程H0与流量Q0的关系可由一元二次多项式表示[13]为

(1)

式中:K1,K2,K3由泵在出厂额定转速下性能曲线拟合得到,可由三组厂家提供的泵的工作参数确定。根据泵的相似定律,在任意转速n下泵的流量QP和扬程H可以表示为

(2)

(3)

将式(2,3)代入式(1)中得到多级离心泵的数学模型为

(4)

待测调节阀的数学模型[12]为

(5)

式中:Q为待测调节阀流量;KV为待测调节阀流量系数;ΔP为调节阀前后压差;ρ为介质密度。

通过待测调节阀的数学模型可知:由流量系数和调节阀压差可得出流过待测调节阀的流量,同样,给定流量系数和流量,可得到调节阀压差。

对于流量试验台架中的泄压阀和截止阀1,2,采用和待测调节阀相似的模型搭建方法。

分析整个试验台架,泵的输出流量QP=Q1+Q3,输出压力P0和泄压阀、截止阀1的阀前压力相等。即P0=P3=P7。流经截止阀1的流量与装有待测调节阀管路的流量相同,即

(6)

式中:KV3为截止阀1的流量系数;P3为截止阀1的阀前压力;P4为截止阀1的阀后压力。

泄压阀流量为

(7)

式中:KV4为泄压阀的流量系数;P7为泄压阀的阀前压力;P8为泄压阀的阀后压力,因为泄压阀直接将流体排放到大气中,故P8为一个大气压。

待测调节阀流量为

(8)

式中:KV为待测调节阀的流量系数;P1为待测调节阀阀前压力;P2为阀后压力,由示意图可知待测调节阀阀前与截止阀1相连,阀后与截止阀2相连,即有P1=P4,P2=P5。

截止阀2流量为

(9)

式中:KV5为截止阀2的流量系数;P5为截止阀2的阀前压力;P6为截止阀2的阀后压力,因为截止阀2的阀后直接与大气连通,故P6也为一个大气压。

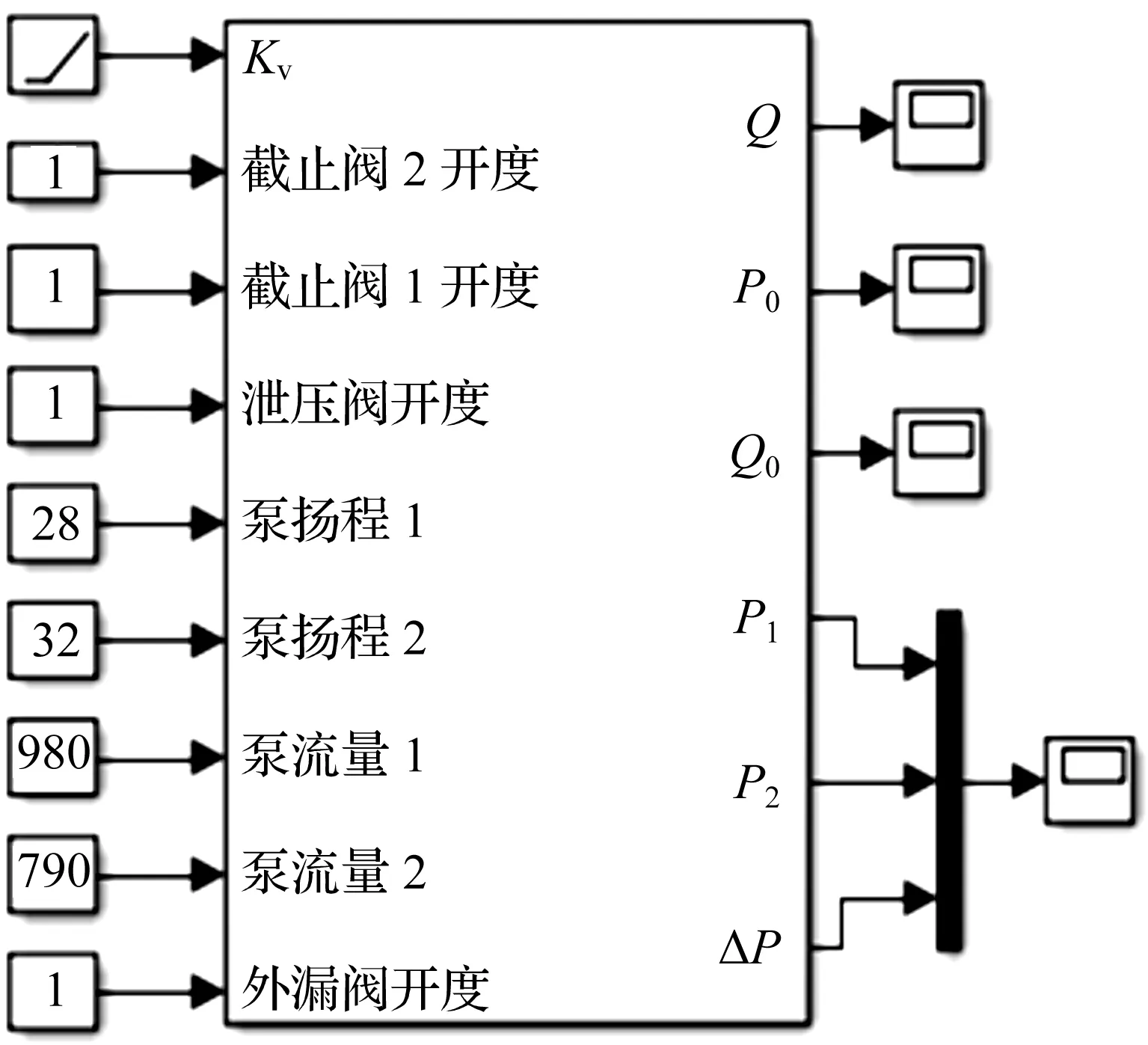

将式(6~9)联立,得到图2所示流量试验台架仿真模型。

图2 流量试验台架仿真模型Fig.2 Flow test bench simulation model

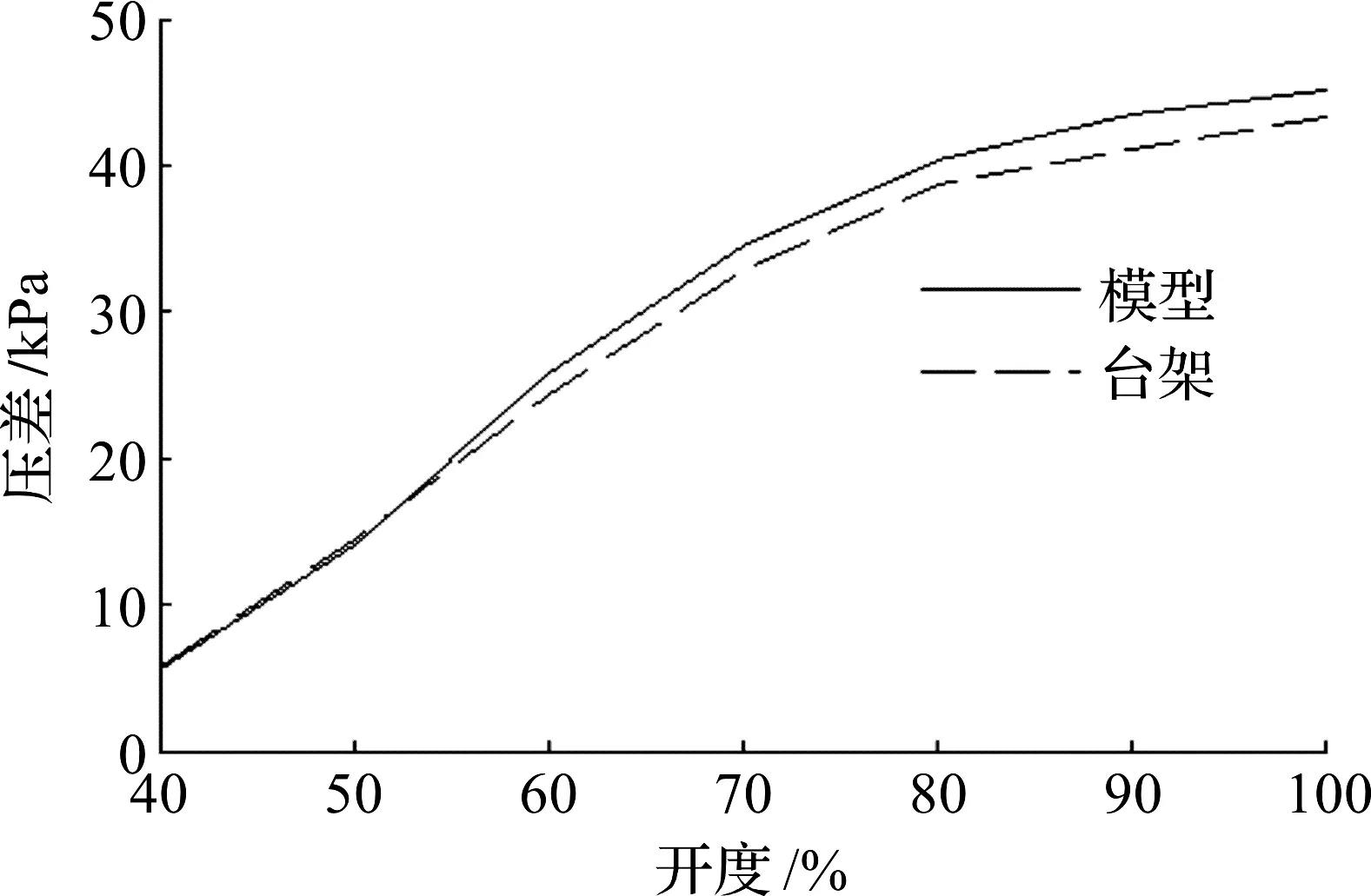

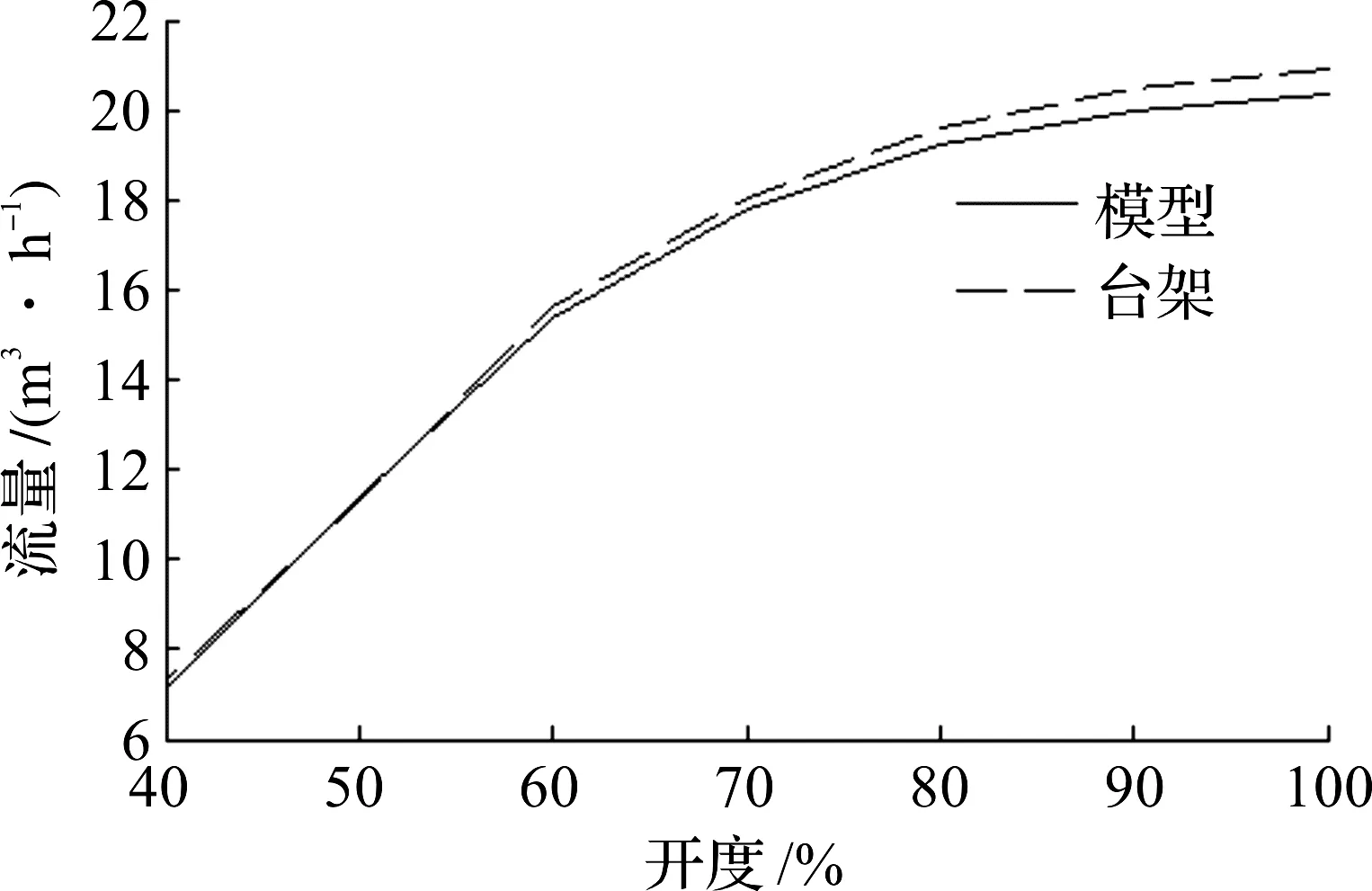

1.3 仿真模型验证

首先确定模型的参数,其中多级离心泵的工作点参数根据流量试验台架所使用泵的型号得到,待测调节阀流量系数曲线、阀前截止阀1、阀后截止阀2和泄压阀的流量系数根据实际流量试验台架运行数据得出。

对比仿真结果与实际台架运行数据,由图3,4中的曲线可知:仿真试验曲线和真实台架试验曲线基本吻合,综合来看,模型的仿真数据能较好地模拟实际工作值,该模型可用于后续的研究工作。

图3 压差对比曲线图Fig.3 Pressure difference comparison curve

图4 流量对比曲线图Fig.4 Flow comparison curve

2 调节阀外漏仿真分析

2.1 流量系数的计算

国际电工委员会(IEC)推荐的流量系数计算方法为

(10)

(11)

式(10,11)为没有附加管件的非阻塞流条件下不可压缩流体调节阀的流量系数计算公式[14],本研究也是在满足此条件下进行,因此,式(11)为本文流量系数的计算公式。

2.2 仿真分析

如前面章节介绍,调节阀外漏主要由阀体法兰泄漏、填料函泄漏、阀盖处泄漏造成。本次仿真将调节阀外漏分为阀体前法兰外漏、阀体后法兰外漏和阀体(填料函、阀盖处)外漏三类进行分析研究。

2.2.1 阀体前法兰外漏

为实现阀体前法兰外漏故障的仿真,给上述的流量试验台架模型引入外漏故障。图5为模拟外漏的台架示意图,其中外漏流量Q4满足关系Q=Q4+Q2,外漏球阀阀前压力P9等于待测阀阀前压力P1,阀后压力P10为一个大气压力。采用前文1.2节的建模方法将此外漏故障模型引入到流量试验台架仿真模型中。

图5 模拟外漏台架结构示意图Fig.5 Schematic diagram of the simulation of the external leakage gantry

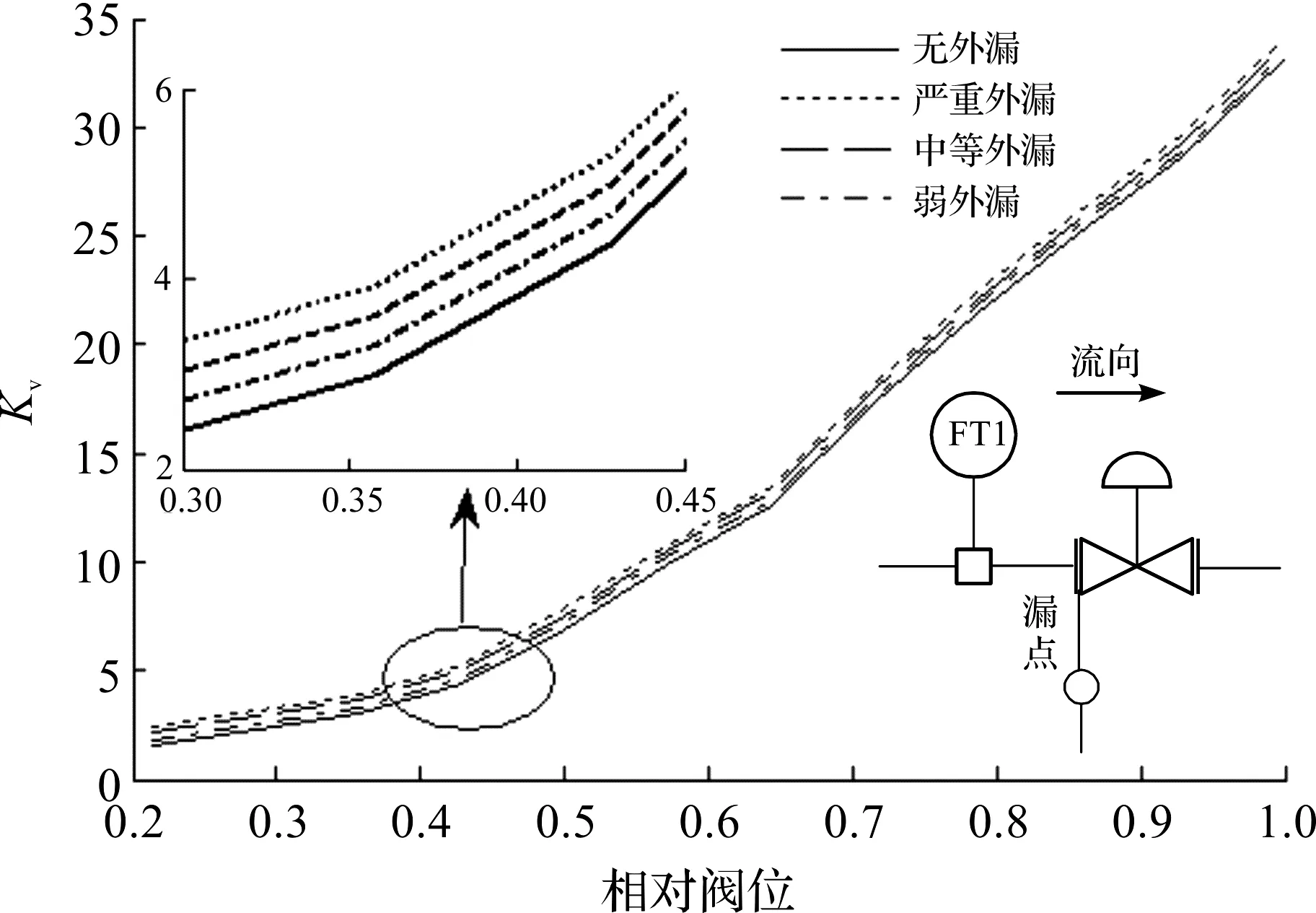

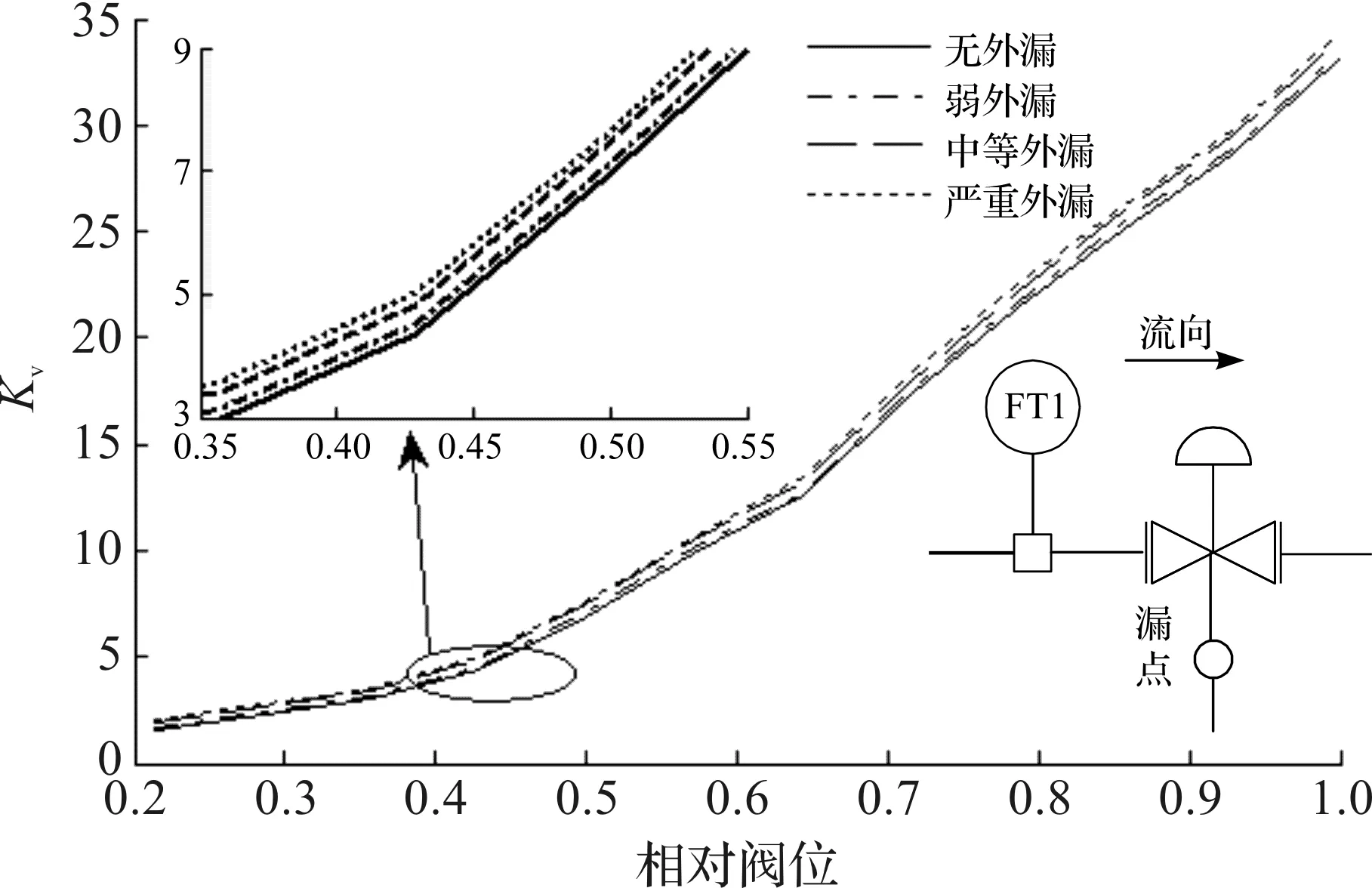

分别运行待测调节阀正常工作时和阀体前法兰外漏时的仿真模型,将在正常工作模型中提取的待测试阀流量系数作为特征参数,记作KV0;在外漏故障模型特征参数的提取中,把通过阀前流量计FT1测得的流量Q1计算出的流量系数记作KV1,通过阀后流量计FT2测得的流量Q2计算出的流量系数记作KV2。最终得到待测调节阀正常工作时和发生阀体前法兰外漏故障时的流量系数对比图,如图6,7所示。其中横轴为待测调节阀开度,实线为正常流量系数曲线,不同的虚线表示不同外漏强度下得到的流量系数曲线。从图7中可以看出:当有阀体前法兰外漏发生时,待测调节阀在每个开度下的KV1值都大于KV0值,外漏故障强度越大,KV1曲线与KV0曲线偏离越大。不同的是,由图6可以看出:KV2曲线与KV0曲线相比并无明显变化。

图6 阀体前法兰外漏KV2与KV0曲线对比图Fig.6 Valve body front flange leakage KV2 and KV0 curve comparison chart

图7 阀体前法兰外漏KV1与KV0曲线对比图Fig.7 Valve body front flange leakage KV1 and KV0 curve comparison chart

2.2.2 阀体后法兰外漏

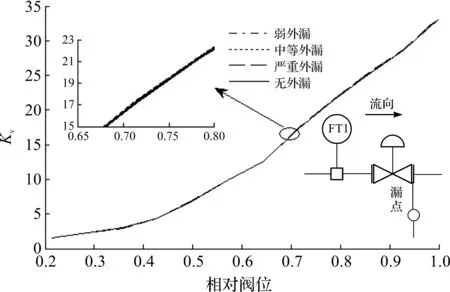

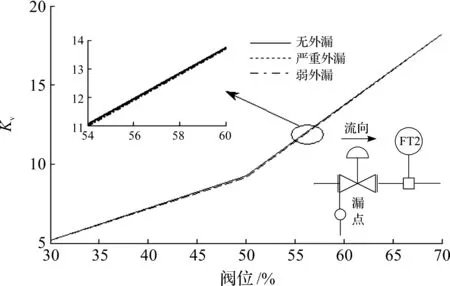

与阀体前法兰外漏仿真分析方法相似,图8,9为待测调节阀正常工作时和发生阀体后法兰外漏故障时的流量系数对比图。从图9可知:当有阀体后法兰外漏发生时,待测调节阀在每个开度下的KV2值都小于KV0值,图中阀体后法兰外漏时KV2曲线整体处于KV0曲线的下方,且随着待测调节阀的开度增大向下偏移的量增大。同时,外漏故障强度越大KV2曲线与KV0曲线偏离值越大。而从图8可以看出:KV1曲线与KV0曲线相比并无明显变化。

图8 阀体后法兰外漏KV1与KV0曲线对比图Fig.8 Valve body rear flange leakage KV1 and KV0 curve comparison chart

图9 阀体后法兰外漏KV2与KV0曲线对比图Fig.9 Valve body rear flange leakage KV2 and KV0 curve comparison chart

2.2.3 阀体外漏

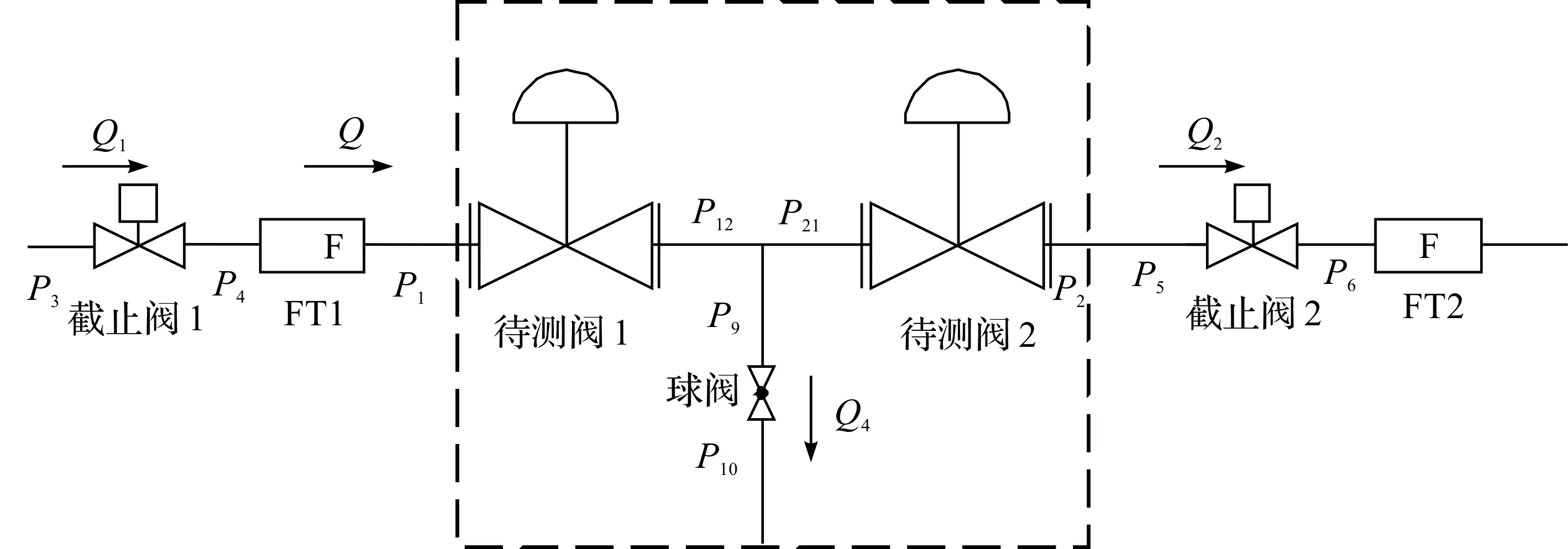

对阀体外漏故障的模拟,采用与上述两种外漏形式不同的模拟方法。如图10所示,将待测阀等效为待测阀1和待测阀2,在待测调节阀1和待测调节阀2之间引入外漏阀模块,实现阀体外漏故障的模拟。其中,外漏球阀阀前压力P9、待测阀2阀前压力P21与待测阀1的阀后压力P12相等,阀前流量Q1、阀后流量Q2与外漏流量Q4满足关系Q=Q4+Q2。基于上述关系对已经建立的流量试验台架模型进行修改,并引入外漏故障模块。

图10 模拟阀体外漏仿真台架结构示意图Fig.10 Schematic diagram of the simulated valve external leakage simulation bench structure

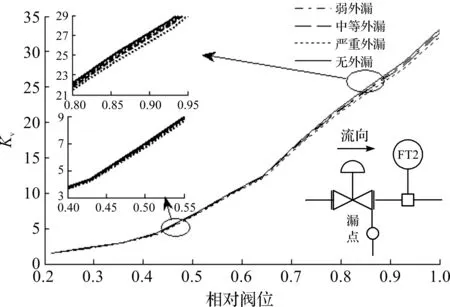

分别运行等效后的正常模型(待测调节阀等效分成两个调节阀,没有外漏模块引入)和发生阀体外漏的模型。图11,12为待测调节阀正常工作时和发生阀体外漏故障时的流量系数对比图。从图11中可以看出:在阀体外漏时,KV1曲线处于KV0曲线的上方,且偏移量随着外漏故障强度的增大而增大;在图12中,KV2曲线处于KV0曲线的下方,同样的,偏移量随着外漏故障强度的增大而增大。

图11 阀体外漏KV1与KV0曲线对比图Fig.11 Valve external leakage KV1 and KV0 curve comparison chart

图12 阀体外漏KV2与KV0曲线对比图Fig.12 Valve external leakage KV2 and KV0 curve comparison chart

2.3 仿真分析总结

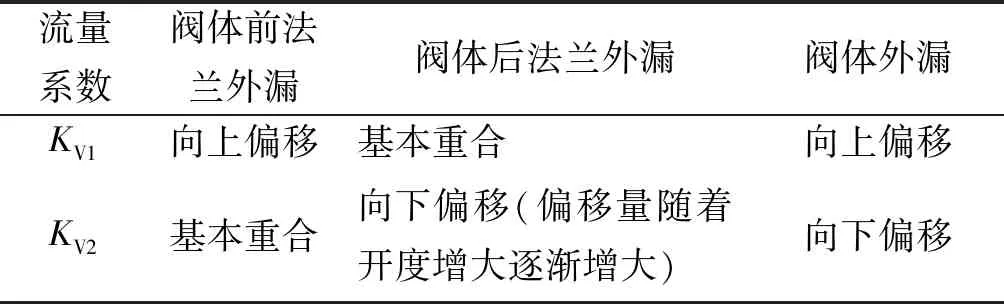

通过对调节阀三种外漏故障类型的仿真分析,获得了不同外漏类型相较于正常工作时流量系数的变化情况。如表1所示,阀体前法兰外漏时,与正常运行时流量系数KV0曲线相比,阀前流量系数KV1曲线向上偏移,阀后流量系数KV2曲线基本重合;阀体后法兰外漏时,与正常运行时流量系数KV0曲线相比,阀前流量系数KV1曲线基本重合,阀后流量系数KV2曲线向下偏移,且偏移量随着调节阀开度增大逐渐增大;阀体外漏时,与正常运行时流量系数KV0曲线相比,阀前流量系数KV1曲线向上偏移,阀后流量系数KV2曲线向下偏移,且偏移量随着调节阀开度增大逐渐增大。

表1 三种外漏类型与正常工作时流量系数的对比Table 1 The comparison of three types of external leakage and normal working flow coefficient

3 实际流量试验台架验证

3.1 试验平台与试验方案

流量试验台架如图1。在实际流量台架中,流量计安装在待测调节阀后,故试验只能验证调节阀前法兰和后法兰外漏时流量系数KV2的变化情况。试验段结构如图13所示,待测调节阀为公称通径50 mm,额定行程25 mm,气开型的薄膜气动阀。具体试验方案:保持待测调节阀在某个开度不变,关闭外漏软管小球阀,此时待测调节阀为正常运行状态;保持当前状态一段时间,打开外漏小球阀到某个开度,运行一段时间后,小球阀完全打开,此时外漏强度最大;改变待测调节阀开度,重复以上的过程[15]。

1—待测调节阀;2—待测调节阀阀前测压点;3—待测调节阀阀后测压点;4—阀后外漏点;5—阀前外漏点;6—外漏小球阀。图13 外漏试验段结构图Fig.13 External leakage test section structure diagram

3.2 试验结果分析

试验测试的待测调节阀开度有:10%,30%,50%,70%,90%。根据采集的数据提取相应开度下的流量系数,绘制出待测调节阀正常运行时与发生阀体前法兰外漏和阀体后法兰外漏时的流量系数对比曲线图。图14,15分别为阀体后法兰外漏KV2与KV0曲线对比图和阀体前法兰外漏KV2与KV0曲线对比图。

图14 阀体后法兰外漏KV2与KV0曲线对比图Fig.14 Valve body rear flange leakage KV2 and KV0 curve comparison chart

图15 阀体前法兰外漏KV2与KV0曲线对比图Fig.15 Valve body front flange leakage KV2 and KV0 curve comparison chart

从图14,15中可以看出:发生阀体后法兰外漏时,流量系数KV2曲线整体处于待测调节阀正常工作时流量系数KV0曲线的下方,且随着待测调节阀的开度增大向下偏移的量增大,同时,外漏故障强度越大KV2曲线与正常时的流量系数曲线偏离越严重;而发生阀体前法兰外漏时,KV2曲线与正常运行时的流量系数曲线相比并无明显变化。试验结果与仿真模型得出的结果一致,关于调节阀外漏时流量系数的部分变化规律得到了初步验证。

3.3 讨论分析

笔者通过台架仿真与试验研究,验证了一种调节阀外漏故障诊断方法,该法所用检测信号为工业现场常用信号(流量、压力、待测阀阀位等),信号之间的关系主要与调节阀相关,在实际生产中这种关系依然存在,因此将试验台架中的结果应用于实际工业中是可行的;考虑到生产现场中情况复杂多变,流量、压差等信号会出现无故障性异常波动,导致流量系数变化而产生误判,所以笔者方法在实际应用时,单纯依靠一个或几个点的数据作出诊断并不严谨,一般通过多个点的数据或者流量系数曲线变化趋势作出的判断是准确的;笔者方法所需信号一般通过安装在现场的压力、流量和阀位变送器获得,在确定压力、流量和阀位变送器正常工作的情况下,笔者方法的诊断结果是可信的。

4 结 论

通过仿真与试验分析,得到了调节阀在阀体前法兰外漏、阀体后法兰外漏和阀体外漏时流量系数与正常时对比的变化情况,并总结出了变化规律。规律表明:针对不同的调节阀外漏类型,调节阀流量系数与正常运行时相比会有明显的变化。本研究为调节阀外漏故障诊断提供了一种思路和理论依据,与现有方法相比,笔者方法无需专门的设备,利用现有的工艺系统数据即可实现故障诊断,并能对运行中的设备进行实时监测,具有较好的便利性和适用性,可以将笔者方法应用到调节阀自动诊断系统中。