系杆拱桥动挠度及竖向刚度分布现场试验研究

2020-06-01朱荣芳1张鹏飞2叶小强

朱荣芳1,张鹏飞2,叶小强,史 吏

(1.江苏省涟水县交通运输局,江苏 涟水 223400;2.中交公路规划设计院有限公司,北京 100088;3.浙江工业大学 土木工程学院,浙江 杭州 310023)

随着我国交通运输业的迅速发展,系杆拱桥在城市中的应用越来越多。系杆拱桥的结构特性和振动响应问题受到国内外学者的广泛关注[1],施洲等[2]采用脉动法测试了某拱桥的自振特性,获得了各工况下桥跨结构的挠度时程响应。欧耀文等[3]进行了某大跨度钢管混凝土系杆拱桥静动载检测,评价了桥梁工作状态。吴庆雄等[4]开展了多座系杆拱桥车致振动响应实测,重点分析了钢管混凝土拱肋和桥面系的加速度、速度动力响应和冲击系数。陈宝春等[5]分析了挠度限值对钢管混凝土拱桥振动的控制作用。Morcous等[6]通过非线性有限元模型研究了吊杆/拱肋连接处以及拱肋平面外稳定性。张燕青[7]发现吊杆索力分布是否合理将直接影响到系杆拱桥结构的内力分布的均匀性,严重时还会关系到桥梁能否正常运营。Ju等[8]建立了车桥耦合振动有限元分析模型,研究了系杆拱桥的共振频率。施颖等[9]采用有限单元法研究了行人交通荷载下异形拱桥的通行舒适度,以及消能减振装置对通行振动的控制效果。徐岳震[10]通过对比成桥前后吊杆受力变化,发现活载增大了吊杆所受的张力,吊杆受活载影响较大。针对桥梁支座损伤问题,郭健等[11]提出了基于小波包分析和随机车辆荷载激励的损伤识别指标。张豪等[12]通过传感器实时采集桥梁应变,从而识别移动车辆荷载得到桥梁动态称重系数,并考虑温度效应,对该系数进行修正。康长亮[13]研究了某飞燕式系杆拱桥在不同车速(3.6~80 km/h)和轴重(100~700 kN)工况下拱顶和桥面跨中处挠度峰值。

上述研究多以桥梁跨中作为观察点,即默认桥梁跨中是挠度最不利位置。事实上吊杆预应力会造成桥梁内力重分布,改变其受力状态,使得拱桥结构存在刚度差异,即拱桥跨中可能并不是产生最大动挠度的位置。笔者以某钢管混凝土系杆拱桥为对象开展了车致振动现场实测工作,研究了不同轴重和车速下桥跨的动挠度,反映了该系杆拱桥竖向刚度的纵向分布特性,并得到了有限元模拟结果的验证。

1 工程概况

某下承式钢管混凝土系杆拱桥,计算跨径85 m,矢高为17 m,矢跨比1/5,拱轴线为二次抛物线。系梁采用箱形截面,梁高1.8 m,宽1.4 m,拱脚处加高至2.5 m;拱肋采用哑铃型钢管混凝土,截面高度为1.9 m,拱肋的上下钢管直径均为0.8 m,壁厚1.4 cm,钢管内填充C40微膨胀混凝土。每片拱设间距为5.3 m的吊杆15 根,采用PESFD7-55低应力防腐拉索,外套直径219 mm无缝结构钢管。风撑采用桁架型双圆管,上下钢管直径均为0.45 m,壁厚1 cm;端横梁高度为1.55~1.65 m;中横梁预制高度为1.25~1.35 m,宽0.5 m,两侧设牛腿以支撑行车道板;行车道板为25 cm厚的预制实心板。

2 监测点位及试验工况

2.1 监测点位布置及仪器

主桥动挠度测点布置于桥梁1/4跨、跨中和3/4跨截面,测点靶标位于左侧系梁外腹板底部,从而满足现场通视条件,监测点位如图1所示。动挠度采用激光挠度仪配合上述靶标进行测量,激光挠度仪检测距离为10 m,测量精度为±0.01 mm,测距精度±1 mm,采样频率为117 Hz,可实时采集测点的竖向动位移。

图1 监测点位示意图Fig.1 Schematic view of monitoring points for bridge flexural displacement

2.2 试验工况

利用三轴装载车在上述系杆拱桥上进行跑车试验,分别测试不同车重以及车速工况下的桥面动挠度。对于不同车速工况,选择轴重10 t(总重25 t)的装载车分别以10,30,50,60 km/h的速度沿桥梁中线匀速行进。对于不同轴重工况,则选择轴重分别为5.6 t(总重10 t)、10 t(总重25 t)和15 t(总重37.5 t)的装载车以30 km/h的速度沿桥梁中线匀速行进。各工况均进行2 次跑车,即开行方向分别为3/4跨测点→1/4跨测点和1/4跨测点→3/4跨测点。

3 试验结果

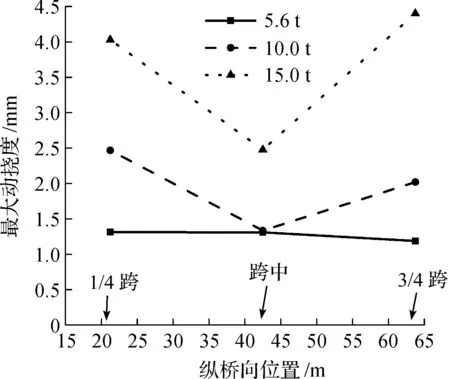

3.1 不同轴重工况

不同轴重车辆匀速通过桥面时,取图1所示各监测点的动挠度绝对值的最大值,再对各轴重工况下2次跑车(开行方向3/4跨测点→1/4跨测点和1/4跨测点→3/4跨测点)的动挠度最大值取平均,详见表1和图2(a),从而评价车辆轴重对系杆拱桥动挠度的影响水平。由表1和图2(a)可知,系杆拱桥跨中、1/4和3/4跨位置的挠度最值均随着轴重的增加而增大。具体而言,车辆轴重为5.6 t时,该桥1/4跨、跨中和3/4跨处最大动挠度值较接近;而当轴重为10 t时,1/4跨处动挠度峰值最大,约为2.5 mm;当轴重为15 t时,3/4跨处动挠度峰值最大,约为4.4 mm。不同轴重下的桥梁跨中、1/4和3/4位置的挠度时程曲线如图2(b~d)所示,图中装载车开行方向为1/4跨→3/4跨。由图2(b)可知:不同轴重下的跨中动挠度均呈现先增大后减小的变化形态,即当车辆到达跨中时,该测点动挠度达到最大值;1/4跨动挠度则先增大再减小,并在车辆通过后出现向上挠曲(负挠度)的现象;3/4跨则先向上挠曲,在车辆到达接近该测点时出现正向挠曲,并在车辆位于该测点正上方时挠度值达到最大。同时,在跨中挠度时程曲线上还出现了由系杆引起桥梁刚度周期性变化而造成的周期激励现象。

表1 不同轴重工况下桥梁动挠度最大值Table 1 Maximum bridge deflections generated by moving truck of different axle loads

图2 不同轴重下桥梁动挠度Fig.2 Dynamic bridge deflection generated by moving truck of different axle loads

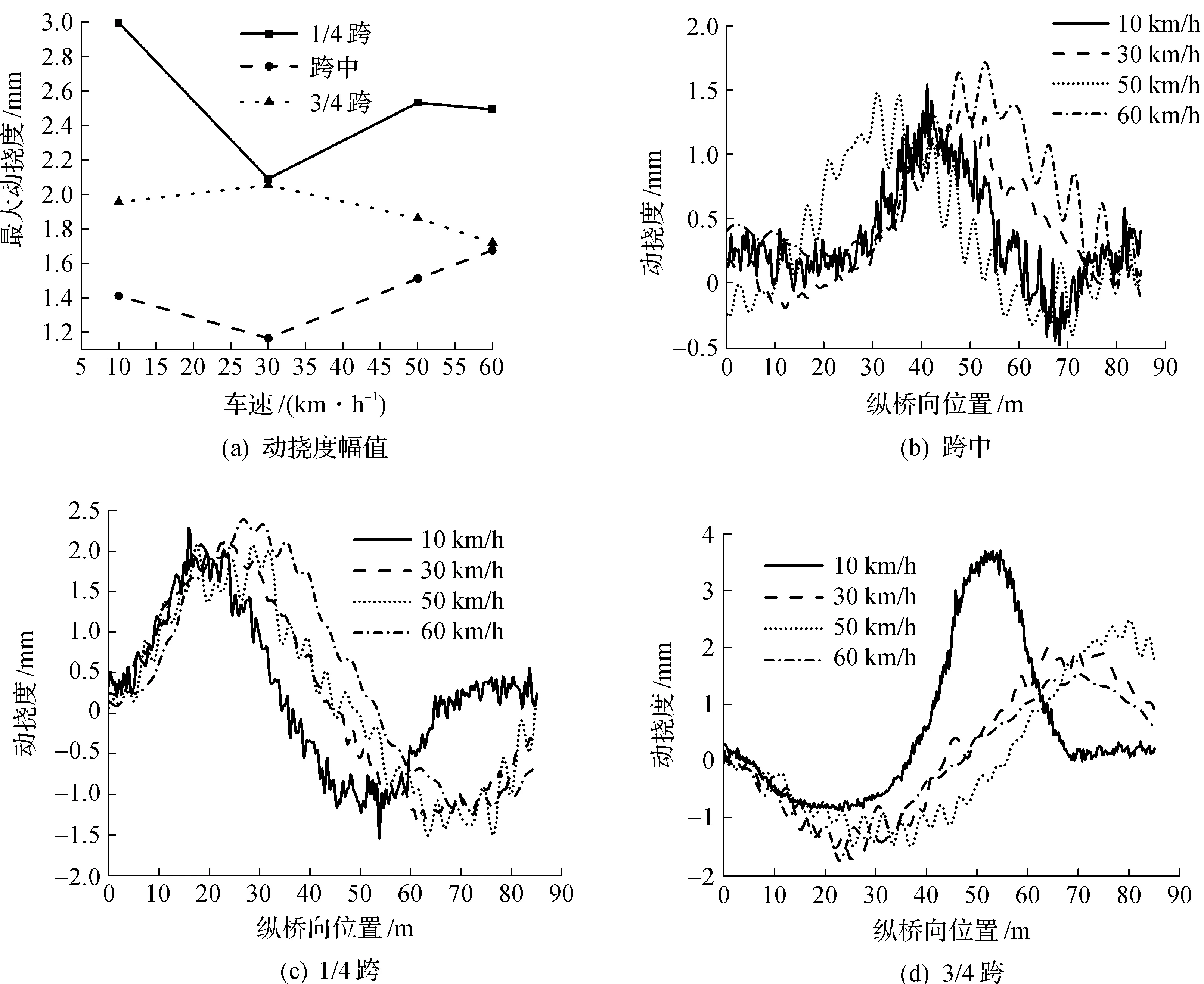

3.2 不同车速工况

轴重10 t车辆以10,30,50,60 km/h匀速通过桥面时,取图1所示各监测点的动挠度绝对值的最大值,再对各速度工况下2次跑车(开行方向3/4跨测点→1/4跨测点和1/4跨测点→3/4跨测点)的动挠度最大值取平均,详见表2和图3(a),从而评价车辆速度对系杆拱桥动挠度的影响水平。由表2和图3(a)可知:跨中挠度最值随车速的增加呈现出先增大后减小的趋势,而1/4和3/4跨挠度最值均随着车速的增加而先减小后增大,可知该系杆拱桥在试验车速范围内(10~60 km/h),动挠度随车速变化的规律性不明显。不同车速下的桥梁跨中、1/4和3/4位置的挠度时程曲线如图3(b~d)所示,图中横坐标为装载车的实时位置,装载车开行方向为1/4跨→3/4跨。与3.1节类似,各测点动挠度均在车辆运行到该测点位置时达到峰值,并且1/4和3/4跨测点会在车辆通过测点后出现向上挠曲(负挠度),如图3(c,d)所示。

表2 不同车速下桥梁动挠度最大值Table 2 Maximum bridge deflections generated by truck moving at different speeds

图3 不同车速下桥梁动挠度Fig.3 Dynamic bridge deflection generated by truck moving at different speeds

4 桥梁竖向刚度的纵向分布特征

4.1 现场实测分析

由第3节的现场实测结果可知:不同轴重和车速工况下,该系杆拱桥均出现了跨中挠度峰值最小、1/4和3/4跨的挠度最值更大的现象,如图4,5所示,说明该系杆拱桥跨中位置的竖向刚度相对较高。下面拟通过有限元建模分析该系杆拱桥竖向刚度的分布特性。

图4 不同轴重下动挠度最值Fig.4 Distribution of maximum bridge deflections generated by moving truck of different axle loads

图5 不同车速下动挠度最值Fig.5 Distribution of maximum bridge deflections generated by truck moving at different speeds

4.2 有限元模拟分析

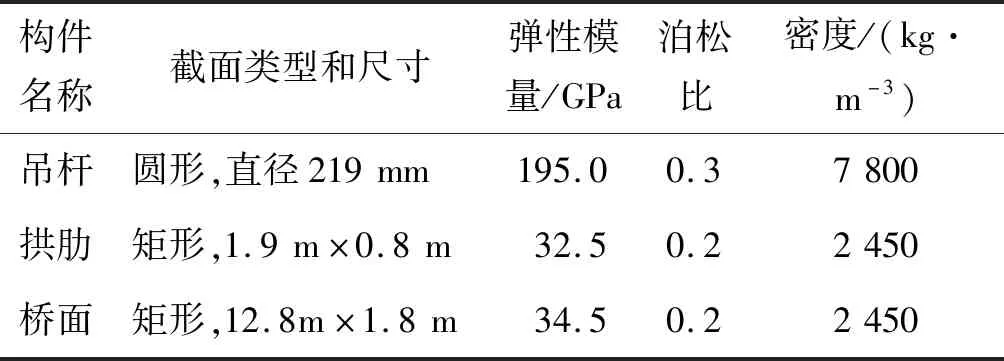

在有限元软件ANSYS中建立图1所示系杆拱桥的二维有限元分析模型,将桥梁构件(包括系梁、横梁以及桥面板)合并模拟为一根直梁,将两片拱肋合并考虑为一根曲线梁,同时将吊杆模拟为直杆。有限元模型中直梁的截面尺寸为12.8 m×1.8 m,从而考虑该系杆拱桥的宽度以及系梁的高度,同时将拱肋哑铃形截面按照抗弯刚度等效为1.9 m×0.8 m的矩形截面,吊杆则按照无缝钢管的截面尺寸考虑为直径219 mm的圆形杆件。直梁和曲线梁材料均考虑为混凝土,吊杆材料则模拟为高强钢管,三者的弹性模量、泊松比和密度等材料参数可由设计文件提供的混凝土和钢材标号获得,结果见表3。

表3 有限元模型中的桥梁构件物理参数Table 4 Physical properties of structural components in finite element model

桥梁和拱肋均采用BEAM3梁单元离散,拱肋则采用LINK1杆单元离散,模型网格划分时控制单元尺寸为1 m。桥梁两端节点约束全部自由度,从而模拟该系杆拱桥刚性支承情况。

系杆拱桥安装时会对系梁以及吊杆施加预应力进行张拉,系梁和吊杆张拉应力使得拱肋和桥梁结构处于张紧状态,会改变桥梁的自振以及受力变形特性。在有限元模拟中,则通过引入初应变值来模拟系梁和吊杆的张拉状态。由设计文件可知,系梁张拉应力为1.34 GPa,则设置其初应变为1.34 GPa/34.5 GPa=0.04。类似的,可由设计文件提供的吊杆张拉伸长δl与杆长L的比值(δl/L)来设置各根吊杆的初应变,结果见表4。

表4 吊杆初应变值Table 4 Initial strain of suspenders

桥梁空载时,对布置于桥面的振速传感器测得的振速时程曲线进行频域分析,如图6所示,可得该系杆拱桥的一阶自振频率实测值为3.05 Hz。同时,利用上述有限元分析模型进行模态分析,可得桥梁的前三阶自振频率和振型,结果见表5,由表5可知有限元模拟所得桥梁一阶自振频率2.87 Hz十分接近实测值,说明了上述有限元分析模型的合理性。

图6 现场实测基频图Fig.6 Field measurement on bridge fundamental frequency

表5 桥梁振型及自振频率

Table 5 Characteristic frequencies of vibrational modes of bridge obtained by FEM modeling

阶数频率/Hz周期/s振型12.8710.348竖向弯曲23.6590.273扭转37.3090.137竖向弯曲

利用上述有限元分析模型,在桥梁不同桥跨位置处施加550 kN的竖向集中力[14],计算集中力作用点位置处的桥梁挠度,两者相除即得不同纵向位置的桥梁竖向刚度,结果如图7所示。由图7可知:桥梁跨中刚度为0.427 GN/m,1/4和3/4跨刚度均为0.4 GN/m,说明了该系杆拱桥1/4跨(21~32 m)和3/4跨(52~67 m)位置的刚度值小于跨中(42.5 m)位置,解释了不同轴重和车速工况下跨中挠度最值小于1/4跨或3/4跨挠度最值的试验现象(图4~5)。

图7 桥梁竖向刚度分布Fig.7 Bridge vertical stiffness distribution

5 结 论

在某钢管混凝土系杆拱桥上进行了车致振动现场测试,研究了不同车速和轴重下桥面的竖向动挠度响应,建立了桥梁的二维有限元分析模型,数值模拟和现场实测结果对比说明了系杆拱桥的竖向刚度分布特征,可有如下主要结论:1) 系杆拱桥动挠度峰值随着轴重的增加而增大;2) 在试验车速范围内(10~60 km/h),动挠度随车速变化的规律性不明显;3) 系杆拱桥的跨中挠度最大值小于1/4或3/4跨的挠度最大值;4) 系杆拱桥的竖向刚度沿纵向为“W”型分布,即桥梁两端以及跨中刚度较大,但1/4跨与3/4跨竖向刚度值较小,解释了桥梁跨中挠度最值相对较小的试验现象。