玄武岩纤维/铝合金层合板低速冲击性能及应用研究*

2020-05-28杨伟丽金伟光徐晓倩刘天赐黄显晴

崔 岸,杨伟丽,程 普,金伟光,徐晓倩,刘天赐,黄显晴

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025; 2.吉林通鑫玄武岩科技股份有限公司,通化 134000)

前言

纤维金属层合板是金属或合金材料与纤维复合材料通过交替层铺,在特定温度和压力作用下结合而成的新型超混杂复合材料。其整体性能不仅仅是两种或多种性能的简单叠加,而是多种材料性能互补形成的新型复合材料,具有更高的比强度、比弹性模量和能量吸收特性,因此在汽车应用上有很大潜力[1-2]。

国内外学者对于纤维金属层合板进行了一系列的研究。文献[3]中利用Zig-Zag薄板理论,对纤维金属层合板进行弹丸偏心低速冲击模拟分析,研究了层合板厚度、弹丸半径、抛射速度以及偏心参数对纤维金属层合板的挠度和接触力的影响。文献[4]中采用内聚力模型,对两种铺层结构的碳纤维铝合金层合板在低速冲击下的分层损伤进行模拟研究,并与纤维层合板对比分析吸能效果。文献[5]中研究了不同质量分数的金刚石微粉对玄武岩纤维增强金属层合板力学性能的影响,结果显示添加质量分数为0.9%金刚石微粉的层合板在拉伸、压缩和弯曲力学性能上表现较突出。文献[6]中使用两种冲头对玄武岩纤维金属层合板进行落锤冲击试验,从首次裂纹和穿透厚度的能量阈值、冲击能量的吸收和凹陷深度3个方面进行冲击损伤评估。文献[7]中对玻璃纤维金属层合板进行高速冲击,研究了平头和锥形冲头对弹道极限的影响,分析了层合板的失效模式和能量吸收,结果表明锥形冲头对层合板造成的损伤程度和弹道极限更大。文献[8]中对玻璃纤维金属层合板粘接界面进行研究,结果表明适当提高金属表面粗糙度可以增加界面粘结度。文献[9]中基于Hashin失效准则对玻璃纤维铝合金圆筒进行渐进损伤分析,结果表明Hashin失效准则能很好地模拟纤维失效。文献[10]中分别对铝合金进行机械研磨、碱性腐蚀和蚀刻预处理,从而研究预处理对纤维金属层合板弯曲性能的影响。

当前对纤维金属层合板的研究大多侧重碳纤维、玻璃纤维和芳纶纤维,针对玄武岩纤维金属层合板的研究有一定的局限性,特别是单层金属板的纤维金属层合板的研究,尤其在汽车车身领域的应用研究并不多见。因此有必要对玄武岩纤维金属层合板展开广泛和深入的探索。

本文中采用玄武岩纤维和铝合金制备一种纤维金属层合板,通过试验研究其结构力学性能,建立纤维金属层合板低速冲击有限元模型,分析不同铺层结构和不同冲击载荷角度下的层合板低速抗冲击特性。最后,将该结构应用于某轿车发动机罩外板,通过静态刚度和行人头部碰撞分析,探讨其应用效果。

1 样件制备与性能试验

1.1 样件制备

采用吉林通鑫玄武岩科技股份有限公司提供的玄武岩纤维复合材料,铝合金薄板采用AL5052,粘接剂选用环氧树脂胶,试验设备包括电子万能试验机和落锤试验机,如图1和图2所示。

图1 万能试验机

图2 落锤试验机

由于纤维复合材料单向层合板具有各向异性,因此将纤维长度方向定为纵向;垂直于纤维长度方向定为横向。试验样件如图3和图4所示,样件尺寸参数见表1。

图3 纵向拉伸样件

图4 横向拉伸样件

表1 试验样件铺层角度与尺寸

将铝合金薄板浸入丙酮溶液进行去污处理,然后在碱溶液中进行脱脂处理,经硝酸溶液脱氧处理后,再浸入磷酸溶液进行阳极氧化处理,最后将样件表面洗净烘干,用环氧树脂胶将玄武岩纤维层合板和铝合金板在恒温箱中粘接固化成型。

1.2 基本力学性能试验

分别对玄武岩纤维/铝合金层合板样件进行拉伸、压缩、剪切、弯曲和落锤冲击试验。为保证试验精度,取3组试验数据平均值为最终结果。

1.2.1 拉伸、压缩、剪切试验

在电子万能试验机上对玄武岩纤维层合板进行拉伸、压缩和剪切试验,放置样件并调整拉伸样件夹持长度,设置试验机拉伸速率2 mm/min,对样件进行试验,获得玄武岩纤维层合板力学性能参数如表2所示。

表2 玄武岩纤维层合板力学性能参数

1.2.2 弯曲试验

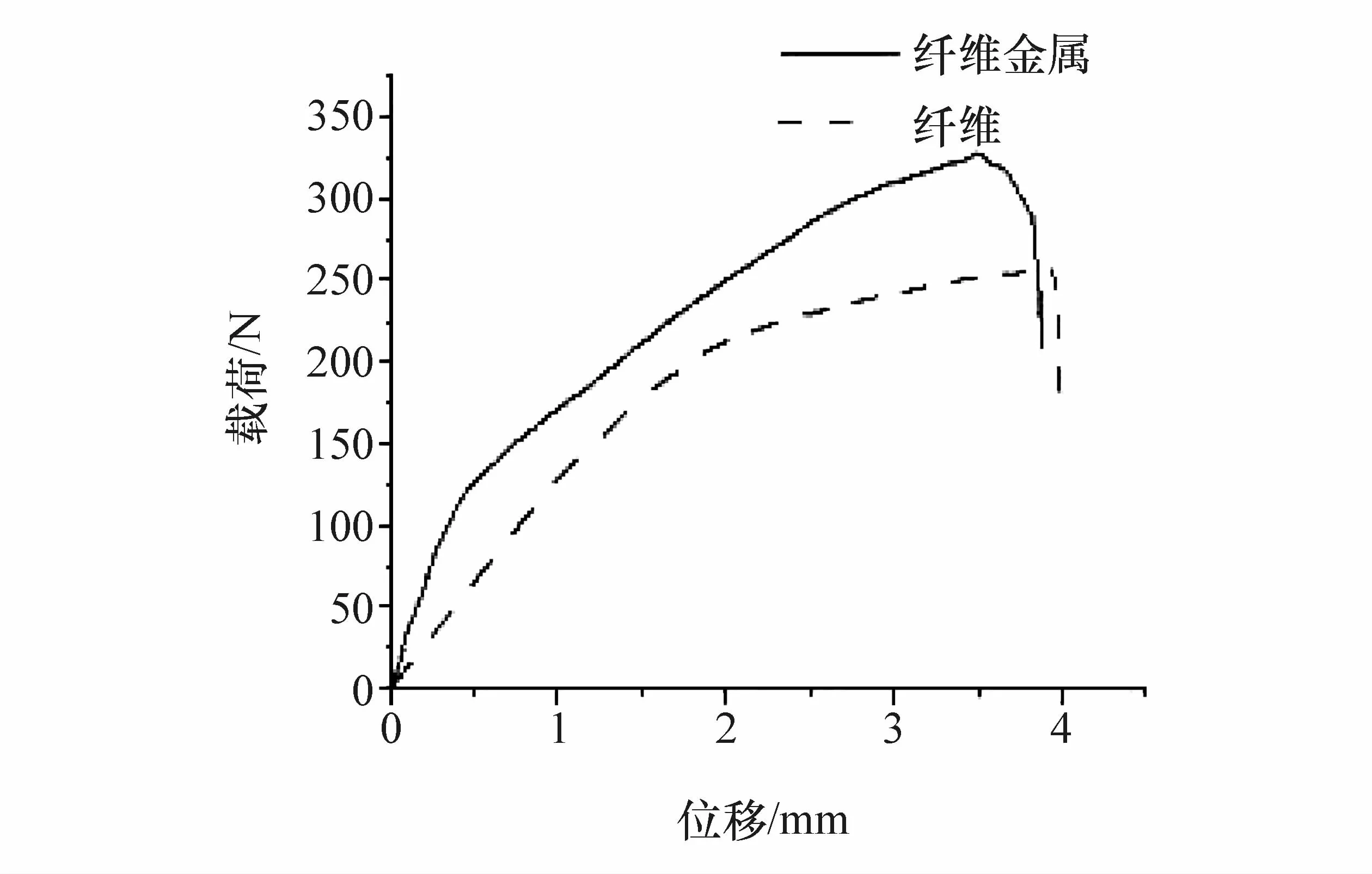

在万能试验机上进行三点弯曲试验,将夹具跨距调整为40 mm,放置试验样件并调整压头与弯曲样件接触,设置试验机压头下降速率为2 mm/min。试验结果如图5所示。载荷开始呈线性上升,当达到某一载荷值时,纤维层合板的上升速率明显下降,纤维金属层合板仍以较高速率继续上升,当达到最高点时,载荷急速下降,样件发生破坏。可以看出纤维金属层合板的最大弯曲载荷相比于纤维层合板有明显提高。

图5 弯曲位移—载荷曲线

1.2.3 冲击试验

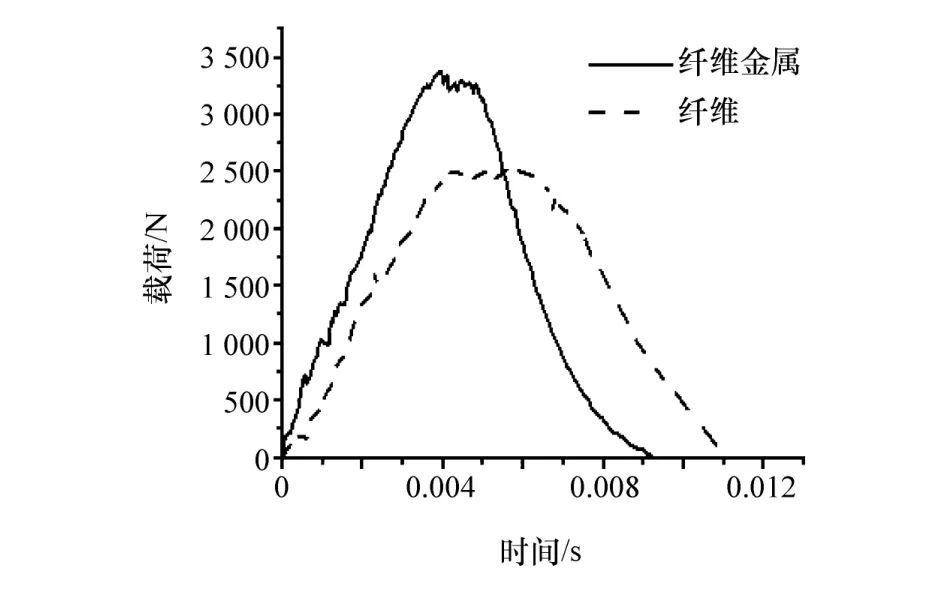

采用最大冲击能量为300 J的落锤试验机进行冲击试验。冲头和传感器质量为4.52 kg,冲击能量为10 J。获得冲击载荷—时间曲线如图6所示。可知当曲线达到峰值力后,会保持一段波动,然后接触力逐渐下降。相比于纤维层合板而言,纤维金属层合板的接触力持续时间较短,冲击能量耗散更快。

图6 冲击载荷—时间曲线

2 低速冲击力学性能仿真分析

2.1 有限元模型建立与验证

在Abaqus中建立层合板低速冲击模型,如图7所示。层合板尺寸为110 mm×100 mm,采用Cohesive单元来模拟界面层,单元厚度为0.01 mm,铺层方式为[0°/90°/45°/-45°]2,冲头为半球型,质量为4.52 kg,冲击能量为10 J,上、下夹具采用相框式结构,周边加持长度为12 mm。纤维层采用8层连续壳单元,金属采用实体单元,网格大小为1 mm×1 mm。

图7 纤维金属层合板冲击模型示意图

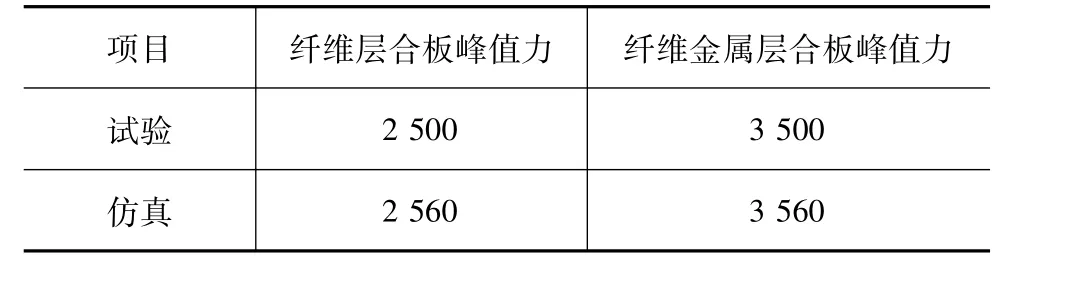

冲击仿真与试验结果对比见表3。经计算纤维层合板的误差为2.4%,纤维金属层合板的误差仅为1.7%,因此认为仿真与试验结果的误差较小,模型符合要求。

表3 冲击试验与仿真结果对比 N

2.2 铺层结构对低速抗冲击性能的影响分析

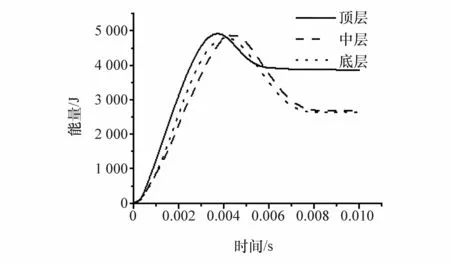

将铝合金分别位于顶层、中间层和底层进行冲击仿真分析。从能量吸收、接触力和损伤程度3个方面,分析纤维金属层合板的抗冲击特性。为缩短仿真时间,层合板尺寸为50 mm×50 mm,冲击能量采用5 J。仿真结果如图8~图10所示。

图8 载荷—时间曲线

图9能量—时间曲线

图8 为载荷—时间曲线,图9为能量 时间曲线,图10为第1层纤维层的损伤云图。可以看出,当铝合金位于顶层时,冲击接触力和能量吸收最大,纤维层的损伤程度最小,这是由于当层合板受到低速冲击时,顶层铝合金塑性变形较大,能量吸收主要来源于顶层铝合金的塑性变形,吸收能量较多,保护了纤维层,所以纤维层损伤程度很小;当铝合金位于纤维层中间和底部时,冲击接触力和能量吸收减小,纤维层的损伤程度增加,这时能量吸收来源于纤维和基体失效,金属塑性变形受到纤维材料抑制,从而使吸收能量减小。

从能量吸收、层合板刚度和纤维层损伤程度3个方面综合考虑,采用铝合金位于顶层的层合板结构进行后续研究。

2.3 冲击角度对低速抗冲击性能的影响分析

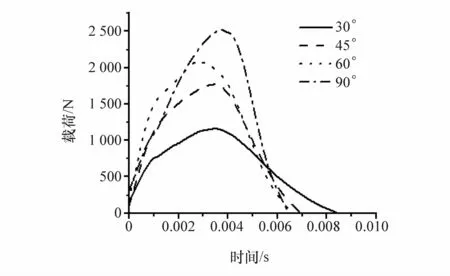

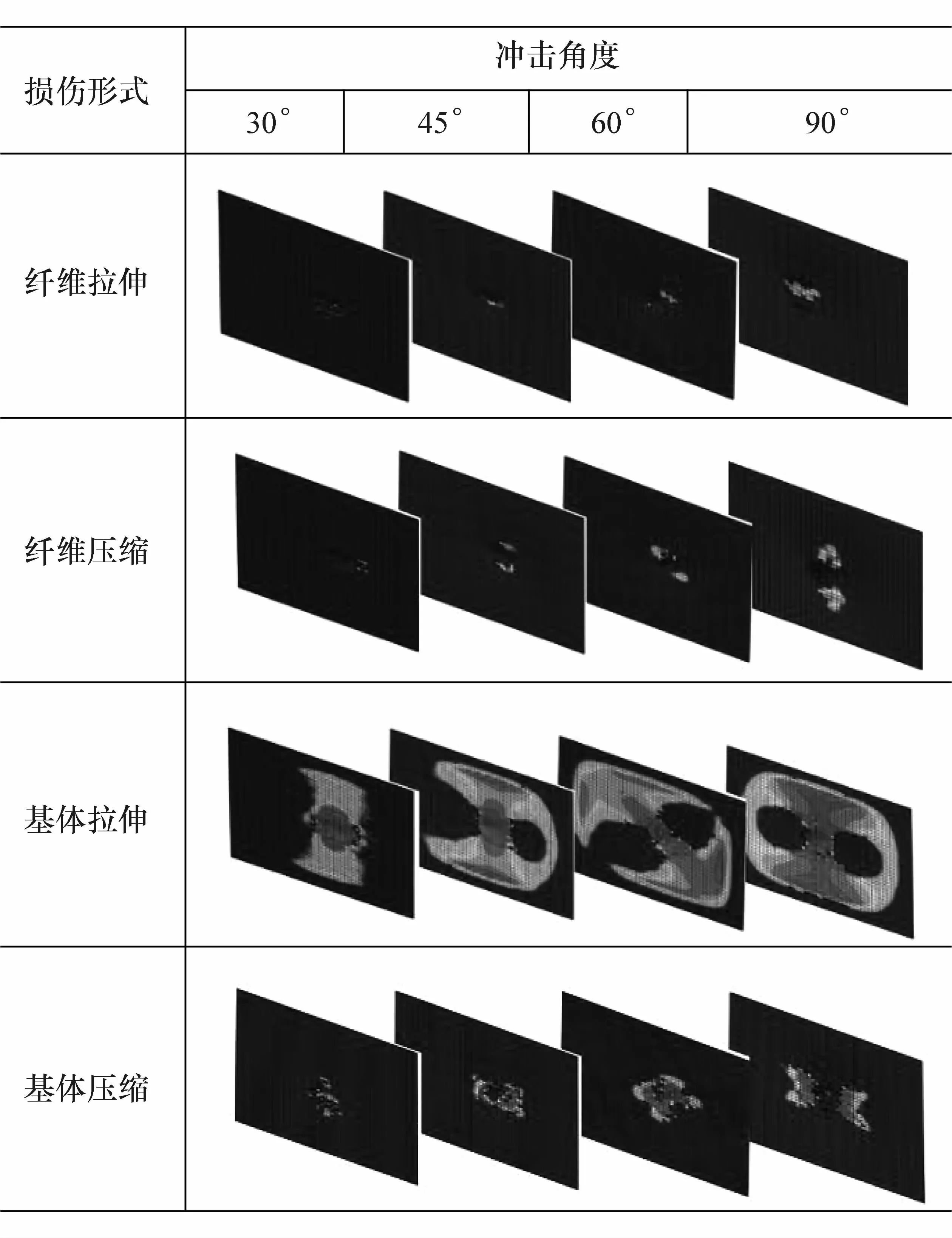

选取30°、45°、60°、90°4种冲击角度,初始冲击能量为5 J,分别进行层合板低速冲击仿真。

图10 不同金属层位置时第1层纤维层的损伤云图

获得的不同冲击角度下的接触力— 时间曲线和能量— 时间曲线如图11和图12所示。可以看出,随着冲头冲击角度的增大,层合板的最大冲击接触力和吸收能量也随之增大。

图11接触力—时间曲线

图13 为第1层纤维层的损伤云图。从失效面积上可以看出,随着角度的增加,纤维层损伤面积增大,当冲击方向为90°时,纤维层损伤面积最大;从损伤形状上可以看出,当冲击角度为30°时,层合板发生损伤的位置靠近冲击边缘,且损伤形状不对称;当冲击角度为90°时,层合板发生损伤的位置从中心扩散,且损伤形状成中心对称;主要失效形式是基体拉伸失效,并沿纤维铺设方向扩展。

图12 能量—时间曲线

图13 不同冲击角度下第1层纤维层的损伤云图

3 应用实例仿真分析

将铝合金板位于顶层的纤维金属层合板结构应用于某发动机罩外板,进行仿真分析。

3.1 发动机罩静态工况分析

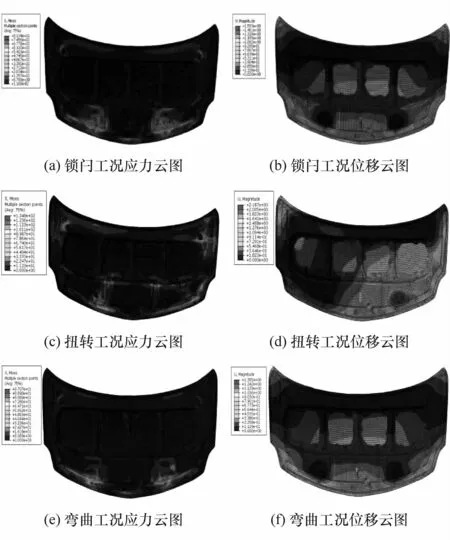

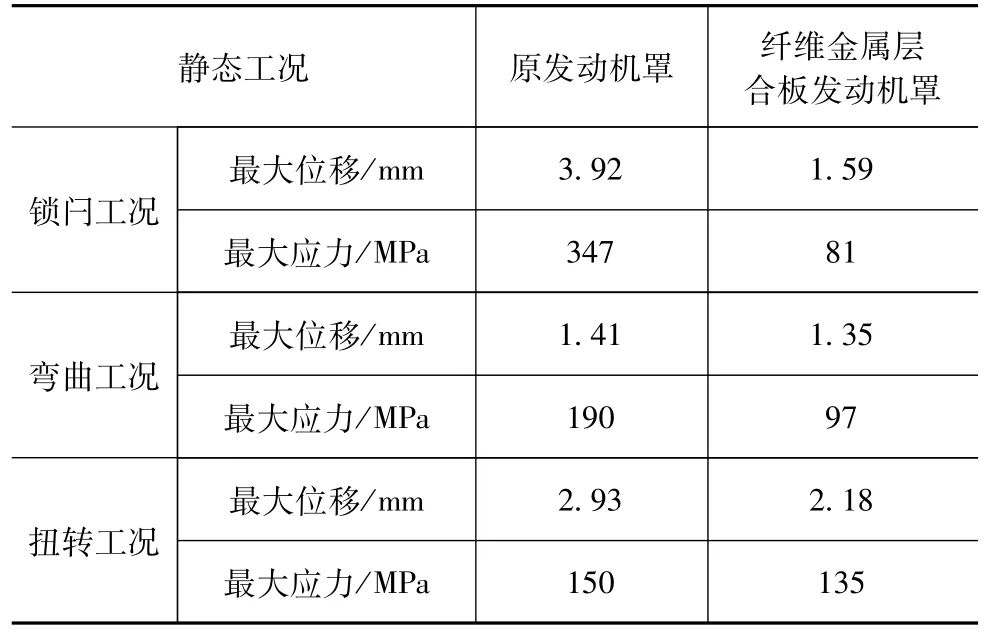

选择发动机罩锁闩工况、弯曲工况和扭转工况进行静态仿真分析,研究发动机罩的最大位移、静刚度等诸多性能指标[11-12]。图14为各工况下的发动机罩的应力和位移云图。

图14 3种工况下发动机罩的应力云图和位移云图

分析结果见表4。可以看出,在锁闩工况下纤维金属层合板发动机罩最大位移减小了2.33 mm;在扭转工况下最大位移减小了0.75 mm,扭转刚度提高了25.6%;在弯曲工况下最大位移减小了0.06 mm,弯曲刚度提高了 0.4%。最大应力为135 MPa,位置在内板左前角处,小于材料屈服应力,符合要求。

表4 发动机罩的分析结果对比

3.2 发动机罩和行人头部冲击器有限元模型的建立

冲击器有限元模型见图15。图中从上到下依次为底板、球体和皮肤。为使仿真更加准确,3部分均为六面体单元,其中球体和底板采用铝制材料,皮肤采用黏弹性材料[13]。

图15 冲击器有限元模型

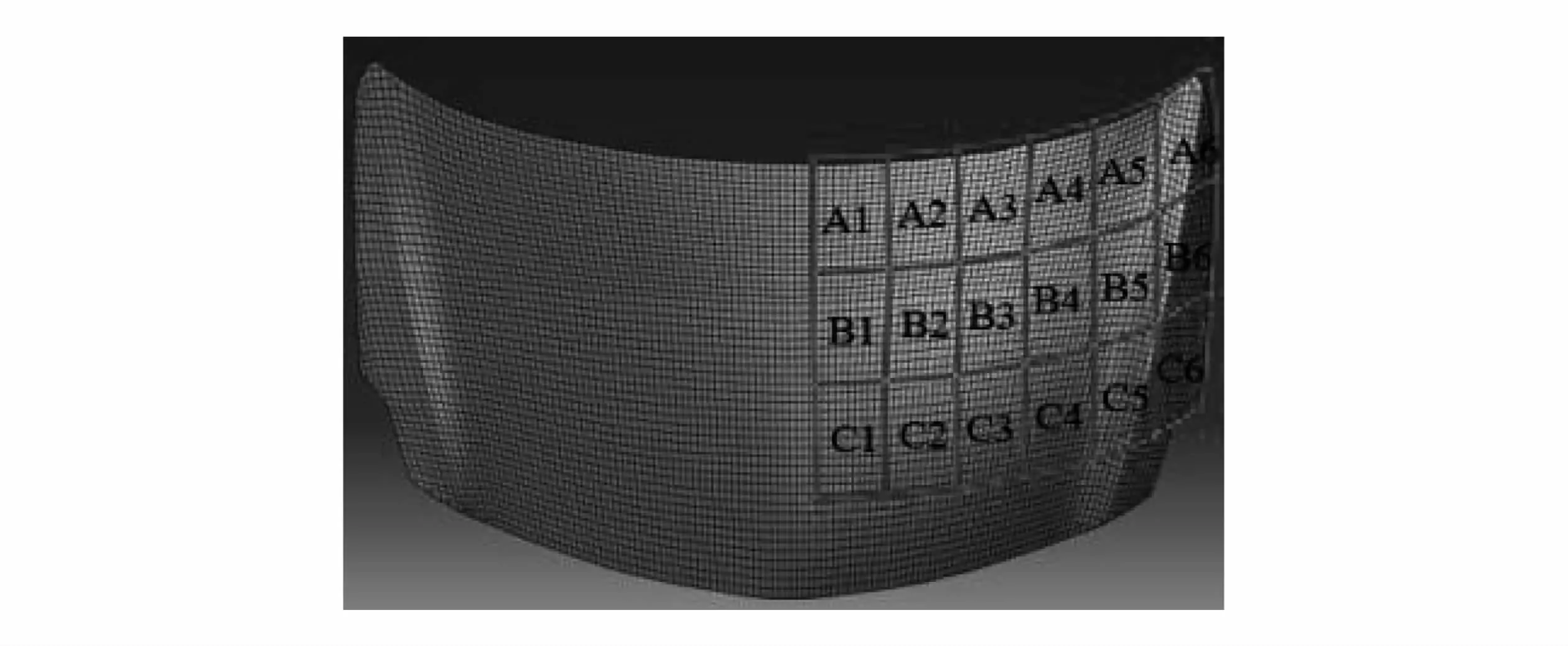

建立发动机罩有限元模型,如图16所示。由于发动机罩为对称结构,根据法规对发动机罩进行碰撞区域的划分,A1~A6为成人头型冲击区域,B1~B6和C1~C6为儿童头型冲击区域。行人头部冲击器与发动机罩碰撞如图17所示。调整头部模型与发动机罩的相对位置,使头部冲击器有限元模型与发动机罩的夹角为65°,冲击速度为35 km/h,并分别约束发动机罩铰链处、锁扣处以及左右两侧与翼子板接触部分的自由度。

图16 发动机罩有限元模型

图17 冲击器碰撞示意图

3.3 头部冲击器碰撞评价指标和仿真结果

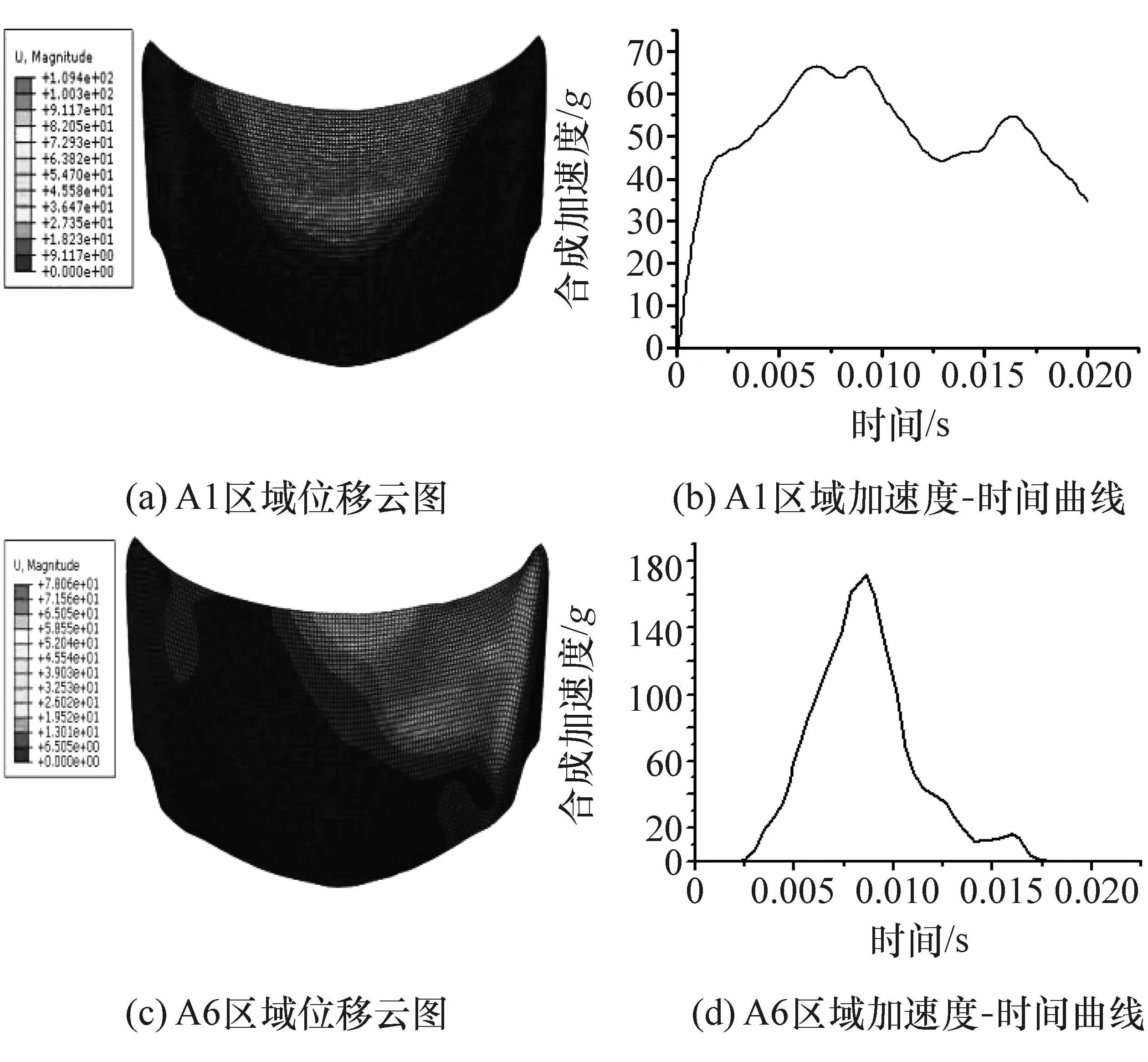

行人与车辆发生碰撞时,行人头部损伤的影响因素主要包括碰撞时头部的加速度、碰撞持续时间以及头部与发动机罩的相对角度。根据Euro-NACP和EEVC标准采用头部损伤指标(HIC)来评价行人头部的损伤,HIC可以通过下式计算得出。式中:a为碰撞时加速度;t1、t2为碰撞过程中的两个时刻,表示开始至结束两个时刻之间的一段时间,在该时间间隔内HIC值为最大。获得的不同区域冲击位移云图和加速度— 时间曲线如图18所示。

图18 不同区域冲击位移云图和加速度—时间曲线

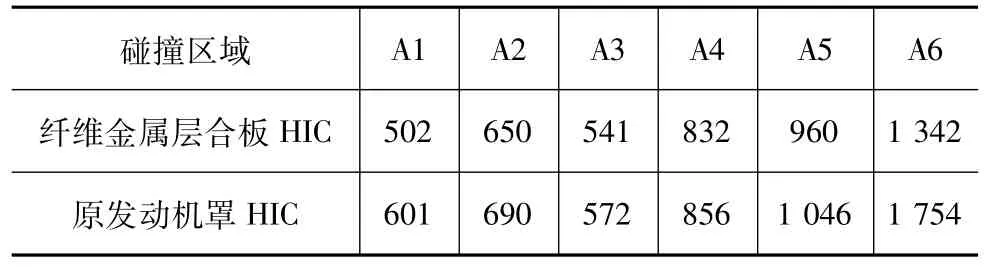

HIC值见表5。从表5可以看出,当发动机罩外板为纤维金属层合板时,各碰撞区域HIC值均有所下降,同时发动机罩的质量减轻约0.55 kg。

表5 碰撞仿真HIC值对比

4 结论

通过制备一种玄武岩纤维/铝合金层合板复合结构,分析了该结构的拉伸、压缩、剪切、弯曲和低速冲击力学性能。结合试验与仿真分析,采用8层连续壳单元模拟纤维层,建立了纤维金属层合板有限元模型,并进行了验证,从能量吸收、接触力和损伤程度3个方面,分析了不同铺层结构以及不同冲击角度下玄武岩纤维铝合金层合板的抗冲击特性。结果显示,当铝合金板位于最顶部时,层合板受到的冲击接触力最大,吸收能量最多,而纤维层的损伤程度最小;随着冲头冲击角度的增加,层合板受到的最大冲击接触力增加,吸收能量增加,纤维层损伤面积增大。将该结构应用于某汽车发动机罩外板,对发动机罩进行了静态刚度分析和行人头部保护性能分析。分析结果表明,发动机罩扭转刚度和弯曲刚度均有不同程度的提高,而质量有所降低,成人头部保护性能得到进一步改善。