液氮泡沫发生器内流动特性研究

2020-05-26牟善军郎需庆周日峰牟小冬刘全桢吴京峰

牟善军,郎需庆,周日峰,牟小冬,刘全桢,吴京峰

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,青岛,266071)

0 引言

油库中油罐是油料储备的必备设施,为满足战略储备库建设的需要,储油罐正逐渐向大型化、集群化方向发展[1]。油库罐区是火灾爆炸危险的多发区域,一旦发生火灾,火势迅猛,蔓延迅速,并在热辐射或火焰冲击的作用下,扩散到相邻储罐,这对油田企业的经济效益甚至工作人员的生命安全造成了巨大的威胁。为了应对大规模油库罐区火灾,大流量泡沫灭火系统是当前研究的热点,尤其是压缩空气泡沫灭火系统(CAFS),以流量大和泡沫质量高著称。液氮的气化比为650左右,能够高效提供大量压缩气体,因此在大流量泡沫灭火系统中有着独特优势。起初,液氮及氮气泡沫防灭火技术在煤矿火灾中应用较多[2,3]。Zhou等[4]利用氮气三相泡沫进行煤矿灭火实验,研究发现三相泡沫具有较好的固氮作用,泡沫破裂,释放出大量氮气,氧气浓度低于5%,且一氧化碳浓度显著降低。Smith等[5]和Lu等[6,7]将氮气泡沫喷射至采空区,温度显著降低,氧气和可燃气体浓度均减小。王书庆等[8]和李红亮等[9]认为氮气泡沫井下灭火时氮气流量应较小,采用中低倍数才能使泡沫液充分发泡。然而,氮气泡沫供气多来自液氮汽化器,流程复杂,成本较大,且汽化速度较慢。因此,中石化安全工程研究院[10]利用液氮高汽化比特点,提出将液氮直接喷射入泡沫混合液中,使其在巨大的温差下快速相变产生大量氮气,从而产生大量均质泡沫。

为获得高质量泡沫,相与相之间相互作用及掺混机理至关重要,但目前,液氮与泡沫混合液间作用机理以及发生器内部流动规律尚无相关文献报道。然而,很多研究学者对空气泡沫发生器内部流动特性及低温流体直接射入水中进行了详细的研究。刘承婷等[11]建立了泡沫发生器实验模型,并对同心管式泡沫发生器进行了结构优化,利用PIV技术研究了不同气液表观速度对泡沫的影响,但该泡沫发生器多应用于冲砂洗井。2017年,刘承婷等[12]进一步研究了不同角度的挡板式泡沫发生器内部流场分布,发现挡板的绕流作用随着角度的增大而增强,形成的涡流越大,发泡效果越好。李松岩等[13]对同心管式和射流式泡沫发生器的内部流场进行了数值模拟,研究发现,射流式泡沫发生器产生的泡沫质量高于同心管式;在一定范围内,气液入口速度对压降损失影响较大,但对产生的泡沫均匀程度影响较小,这对设计泡沫发生器有重要的指导作用。周日峰等[14]模拟研究了锥形和多级孔板组合扰流器结构下的泡沫发生器流场,发现扰流器下游存在回流区,两相分布较为均匀,这表明该组合扰流器结构能够强化气液掺混。

对于低温流体与水传热传质过程的研究,Gopalaswami等[15]认为液氮释放到水上时,发生的是膜态沸腾,Berenson模型[16]能够捕捉到热流密度随时间的变化趋势,与实验结果吻合较好,而Klimenko模型[17,18]与实验结果相差较大。Clarke等[19]利用高速摄像对液氮快速相变和与水传热现象进行拍照和分析,研究发现,无论是氮气喷射入水中还是液氮喷射到空气中,相间质量传递、潜热和显热传递等对压力增加速率、射流形状的影响都不同。Liu等[20]建立了双流体与传热模型相互耦合的数值模型,以Clarke等[19]实验工况模拟了液氮喷射入水中的快速相变过程。他(她)们认为快速相变本质上是液氮与水之间强制对流、膜态沸腾、爆发沸腾和核态沸腾的快速转变,将相间对流传热系数按这四个阶段分别设置进行数值模拟,模拟结果与实验结果较为吻合。Wen等[21]、Raj和Bowdoin[22]和Qi等[23]的研究结果均表明水与低温流体、水与蒸汽泡之间有较高的传热速率。Sibamoto等[24]和 Perets等[25]研究了水(低温、较轻的液体)喷射和热熔金属(高温、密度较大的液体)之间的物理和热力相互作用关系,这与LN2喷射到大量水中相似。

为了研究掌握液氮泡沫发生器内部低温流体和水的气化掺混机理和规律,本文设计搭建了液氮泡沫发生器大尺度可视化实验系统,从工业层面研究了氮气-水两相流及灭火泡沫流动特性,自行开发编制了Labview采集程序、IMP温度采集矩阵,获取了液氮泡沫发生区域内压力、流量及温度等参数演化规律。

1 实验系统介绍

1.1 实验系统

本实验系统主要包括水主流管路、泡沫原液管路、低温液氮管路、测试段四部分,采用美国NI公司PCI-6143同步高速采集卡、输力强公司IMP系列35951A、35951H采集板以及高清摄像进行数据采集,如图1所示。

1-进水(柴油机消防栓),2-法兰,3-电磁流量计,4-耐震压力表,5-热电阻,6-压力传感器,7-扰流器,8-T型热电偶组,9-差压传感器,10、11-泡沫原液储罐,12-离心泵,13-涡轮流量,14-涡轮流量,15-液氮杜瓦瓶,16-高速摄像机,17-摄像机,18-IMP采集板,19-计算机,20-涡街流量计图1 液氮泡沫实验流程图Fig. 1 Experimental flow chart of liquid nitrogen foam

水主流管路主要包括消防栓、电磁流量计、压力表、热电阻等,水从消防栓泵送入,经软管流至直径为50 mm的不锈钢主水管路,在泡沫原液进口处与其混合,通过电磁流量计计量后,进入液氮泡沫发生区域。在水主流管路中,输水泵采用多级离心泵,型号为DLB4-120,转速2 300 r/min,量程0 m3/h~4 m3/h,扬程95 m;电磁流量计可对液体体积流量、液体速度等参数进行计量,可就地显示也可远传,其量程为3.5 m3/h ~70 m3/h。压力表为就地显示仪表,用于流量调节时监测管道压力,量程为0 MPa~1 MPa。

泡沫原液管路主要由泡沫原液储罐、多级离心泵、涡轮流量计、压力表等组成。为了保证流量,在泡沫原液储罐出口处设计了并联连接方式,即分两路进行,由2个离心泵同时泵送,经涡轮流量计计量后汇合,并由1个总的涡轮流量计计量,流经压力表后进入水主流管路,与主流水充分混合后进入液氮泡沫发生区域。在泡沫原液管路中,离心泵的流量为4 m3/h,扬程为95 m,两个支路上涡轮流量计型号为LWGY-32B,量程为1.5 m3/h~15 m3/h;汇合管路上涡轮流量计型号为LWGY-50B,量程为4 m3/h~40 m3/h;压力表为就地显示仪表,用于流量调节时监测管道压力,量程为0 MPa~1 MPa。流经压力表后采用软管将泡沫原液输送至水主流管路。

液氮管路主要由液氮杜瓦瓶、低温不锈钢金属软管以及罗斯蒙特8800D型智能涡街流量计等组成。低温液氮流经不锈钢管,通过涡街流量计计量后,由液氮喷管喷射进入液氮泡沫发生区域。由于低温液氮极易在管内汽化,喷射出液氮-氮气两相流,涡街流量计难以测量准确,本文同时采用计时称重法测量液氮的平均质量流量。

测试段即可视化泡沫发生区域,由内径100 mm、长1 500 mm的有机玻璃管组成。液氮射流至泡沫混合液后,快速相变产生的氮气与泡沫混合液进行混合发泡,经消防软管后喷射。

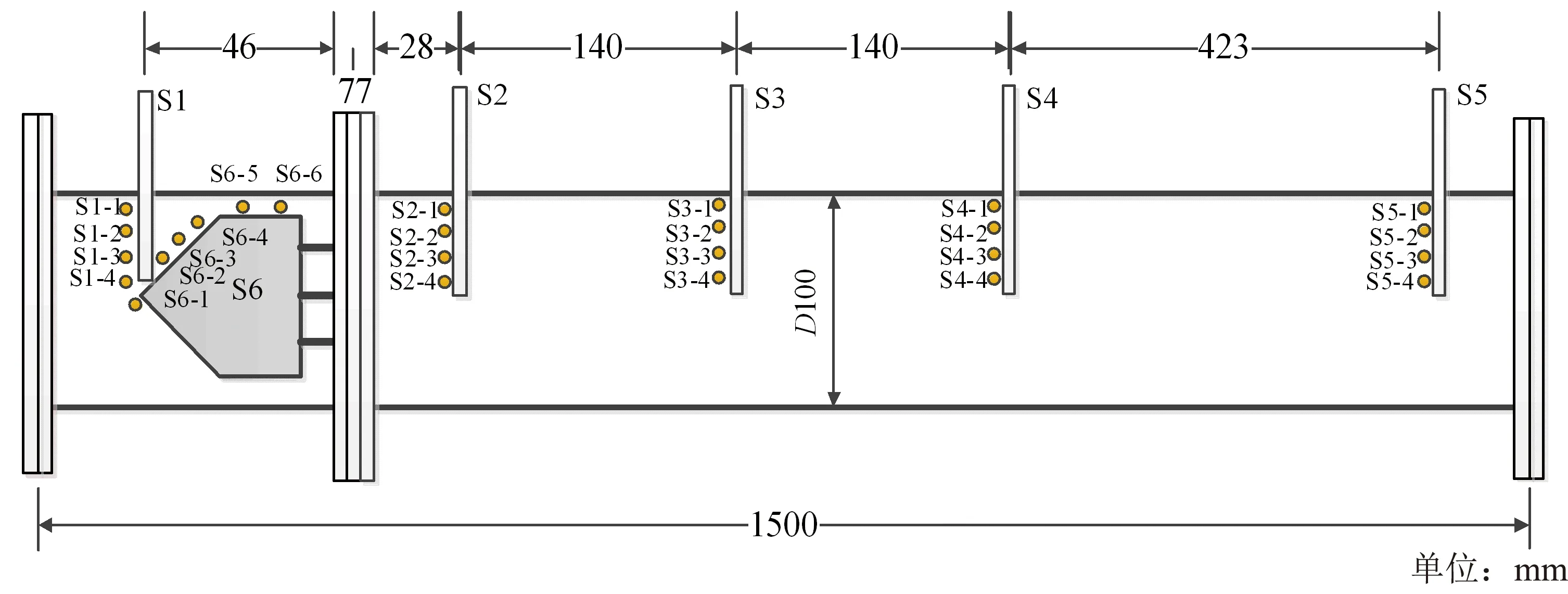

1.2 测点布置及测试方法

入口段和出口段分别安装1个PT100热电阻,用于测量泡沫原液与水混合后的温度及产生泡沫后的温度;并分别安装一个压力表,以实时监测管道压力。为减小热电偶套管对流体流场的影响,仅测上半部分的温度。可视化有机玻璃管段取S1、S2、S3、S4、S5五个截面作为测试截面,如图2所示,每个截面处沿径向从管道中心到顶部均匀布置4个T型热电偶,用于测量不同径向位置处的温度变化。同时,为获得更多的温度数据,在扰流器上均匀布置6个T型热电偶,以便后期进行数据分析。在可视化有机玻璃管处合理布置压力传感器、差压传感器。为了直接获取低温液氮从喷嘴流出、进入泡沫原液主流区以及与扰流器撞击过程中的气液相分布、液氮射流形状、液氮破碎成为液滴、液氮液滴汽化过程的详细图像,利用摄像机进行拍摄,直接获取相关图像信息。

图2 温度测点Fig. 2 Temperature measuring points

2 气液掺混机理

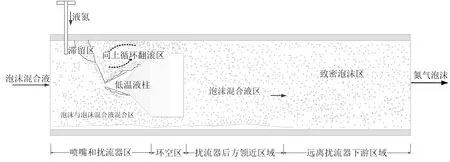

液氮射流至水中发生快速相变和湍流混合流动,根据实验结果,结合传热学及流体力学等相关理论,将液氮射流破碎及流动过程分为6个区域,形成了水平扰流管道中低温液体与水掺混流型图,如图3所示。

图3 水平扰流管道中液氮与水掺混流型图Fig. 3 Schematic diagram of foam flow structure in horizontal spoiler pipe

1.低温液柱区:管路经预冷一段时间后喷射出连续液氮,射流在蒸汽膜的包裹下形成液体核心,在很短的距离内,形成低温液柱。由于液氮与泡沫混合液之间存在较大温差,低温液柱表面会发生膜态沸腾。在不断演化过程中,液氮滴被快速加热,达到过热极限,引起局部剧烈的沸腾相变,湍流加强。高速泡沫混合液扰动、卷带作用导致包裹的蒸汽膜从不同点处破裂,这可能是液氮射流-蒸汽膜-水界面的湍流不稳定造成的。该快速相变过程会在较短的时间内发生,热作用(局部沸腾引起扰动)和机械作用会进一步使“低温液柱”撕裂破碎,引发核态沸腾。

2.向上循环翻滚区:液氮撞击到扰流器时,射流破碎加剧,增强了与泡沫混合液的热交换。液氮快速相变产生的氮气泡在撞击扰流器后向上循环翻滚,并带动未撞击的氮气泡回流,同时,与主流流体逆向流动,大块的氮气团不断产生、上升、翻滚、破裂,中间夹杂着细小的氮气泡。液氮的汽化膨胀以及氮气与水的换热等使主流流体产生剧烈的扰动,湍流加强,气泡的活动性也加强,气液掺混较好。

3.滞留区:在液氮喷管的上方存在明显的滞留区,此处温度较低。氮气-水两相流实验时甚至出现结冰现象,这可能是较冷氮气泡“滞留”造成的。

4.泡沫与泡沫混合液混合区:液氮快速相变引起的湍流扰动剧烈,大量泡沫进行紊乱的不规则运动,扰流器处存在混合区,气液掺混较均匀。

5.致密泡沫区:产生的泡沫向下游流动过程中,在邻近扰流器处形成漩涡,增强泡沫混合液发泡。

6.泡沫混合液区:由于泡沫密度较小,浮力占主导作用,在近壁面处存在较薄液膜,泡沫混合液向下游流动过程中持续发泡。

泡沫发生区域流场轴向沿程可分为以下四个区域:喷嘴和扰流器锥体区域、扰流器环空区域、扰流器后方邻近区域以及远离扰流器下游区域。液氮射流和破碎现象多发生在喷嘴和扰流器锥体区域。氮气-水两相流实验时,远离扰流器下游区域呈典型的气液波状分层流:上层是连续的气相区(致密气泡区),此时氮气温度较低,存在结雾现象;下层是主流水,温度稍高,而灭火泡沫分层化不明显。

3 灭火泡沫流动特性分析

3.1 流体温度分布

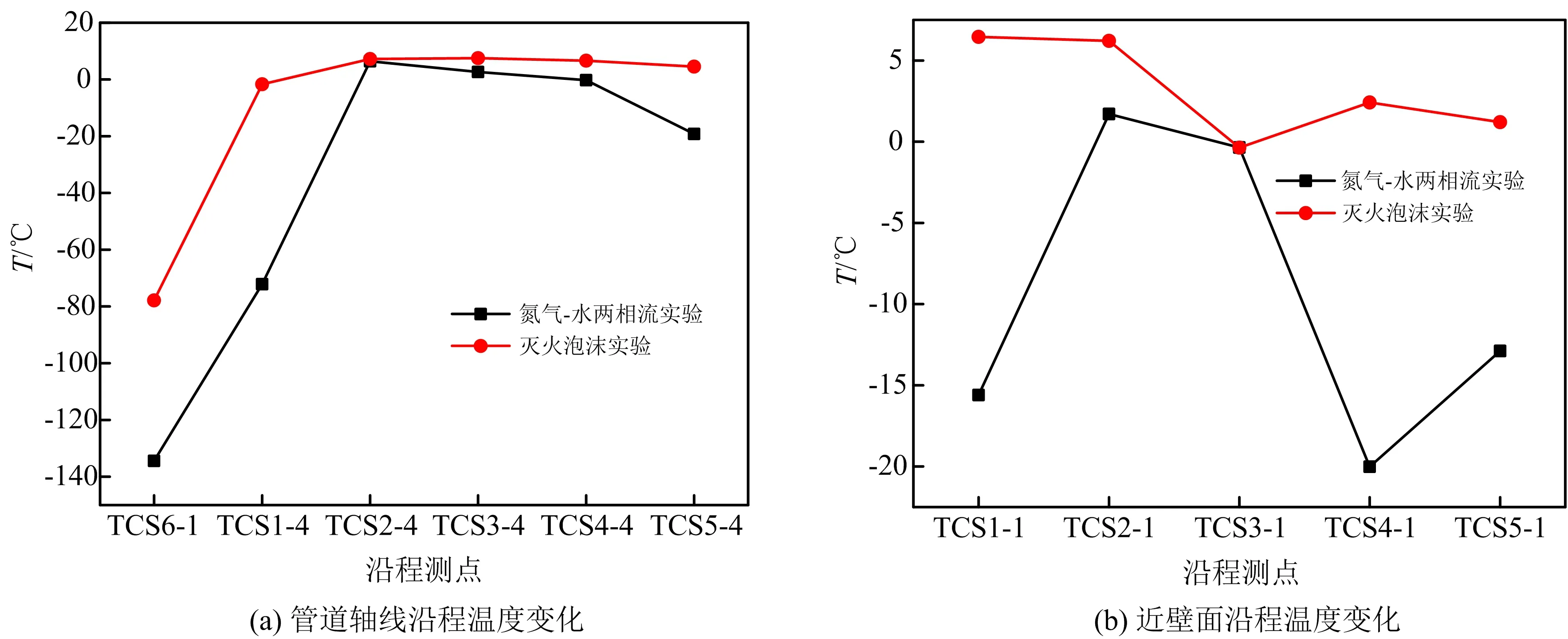

间距10 mm时,控制水流量和液氮流量不变,加入泡沫原液,进行灭火泡沫实验。此时利用称重法计算出泡沫原液流量为1.15 m3/h,液氮流量为0.15 m3/h。加入泡沫原液后温度(T)明显回升,在4 min左右达到稳定,如图4(a)所示。各个径向截面测得的温度波动较大,气液翻滚剧烈,大量的气泡在流动过程中不断的合并、破碎。在S4截面处,TCS4-1测得的温度逐渐升高到0 ℃以上,此时管壁处结冰融化,而TCS4-1和TCS4-2测得的是气液界面温度,TCS4-3位于轴线处,温度较高,测得的是水温。这说明在流动过程中,浮升力占主要作用,气泡浮升至近壁面处,温度较低。但泡沫原液的加入使得液氮汽化后产生的较冷氮气被泡沫“吸收”,分布比较均匀。

图4 灭火泡沫实验各个径向截面温度变化(Qw=15 m3/h、QLN2=0.15 m3/h)Fig. 4 Temperature profiles of fire extinguishing foam experiment in each radial section (Qw=15 m3/h、QLN2=0.15 m3/h)

图5给出了氮气-水两相流及灭火泡沫实验中管道轴线处及近壁面沿程温度变化。从图5中可以看出,灭火泡沫实验中轴线沿程各个测点温度均高于氮气-水两相流,并最终接近水温,这是由于泡沫原液发泡后,气液充分掺混,扰流器前后基本形成均匀的泡沫流。泡沫混合液、液氮射流及其沸腾相变产生的低温氮气直接撞击扰流器,致使微扰流器附近温度最低。液氮射流破碎成大量液滴,其与泡沫混合液换热强度高于与水的换热强度,泡沫发生区域内大量氮气产生,气体膨胀,气流卷吸、扰动作用较强,气泡运动剧烈。

图5 氮气-水两相流及灭火泡沫沿程温度变化(Qw=15 m3/h、QLN2=0.15 m3/h)Fig. 5 Temperature profiles of nitrogen - water two-phase flow and fire-extinguishing foam along the path (Qw=15 m3/h、QLN2=0.15 m3/h)

3.2 沿程压力分布

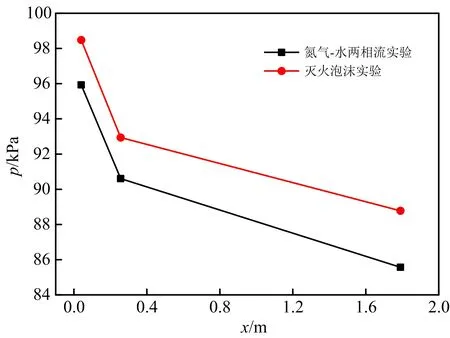

图6给出了氮气-水两相流及灭火泡沫实验中沿程压力情况。从图6中可以看出,管路压力沿程不断降低,两者沿程压降均约为10 kPa,说明液氮射流所产生的压力较低,发生器可长期处于安全操作压力下,但液氮喷嘴处结冰现象需着重研究。此外,灭火泡沫实验时各个测点压力稍高于氮气-水两相流,这是由于液氮泡沫掺混较均匀,气液接触面积增大,换热增强,液氮汽化产生氮气,体积大幅膨胀,其撞击扰流器后不断向上循环翻滚,形成涡流,压力有所增加。

图6 沿程压力变化曲线(Qw=15 m3/h、QLN2=0.15 m3/h)Fig. 6 Pressure profiles along the path(Qw=15 m3/h、QLN2=0.15 m3/h)

3.3 液氮汽化过程图像分析

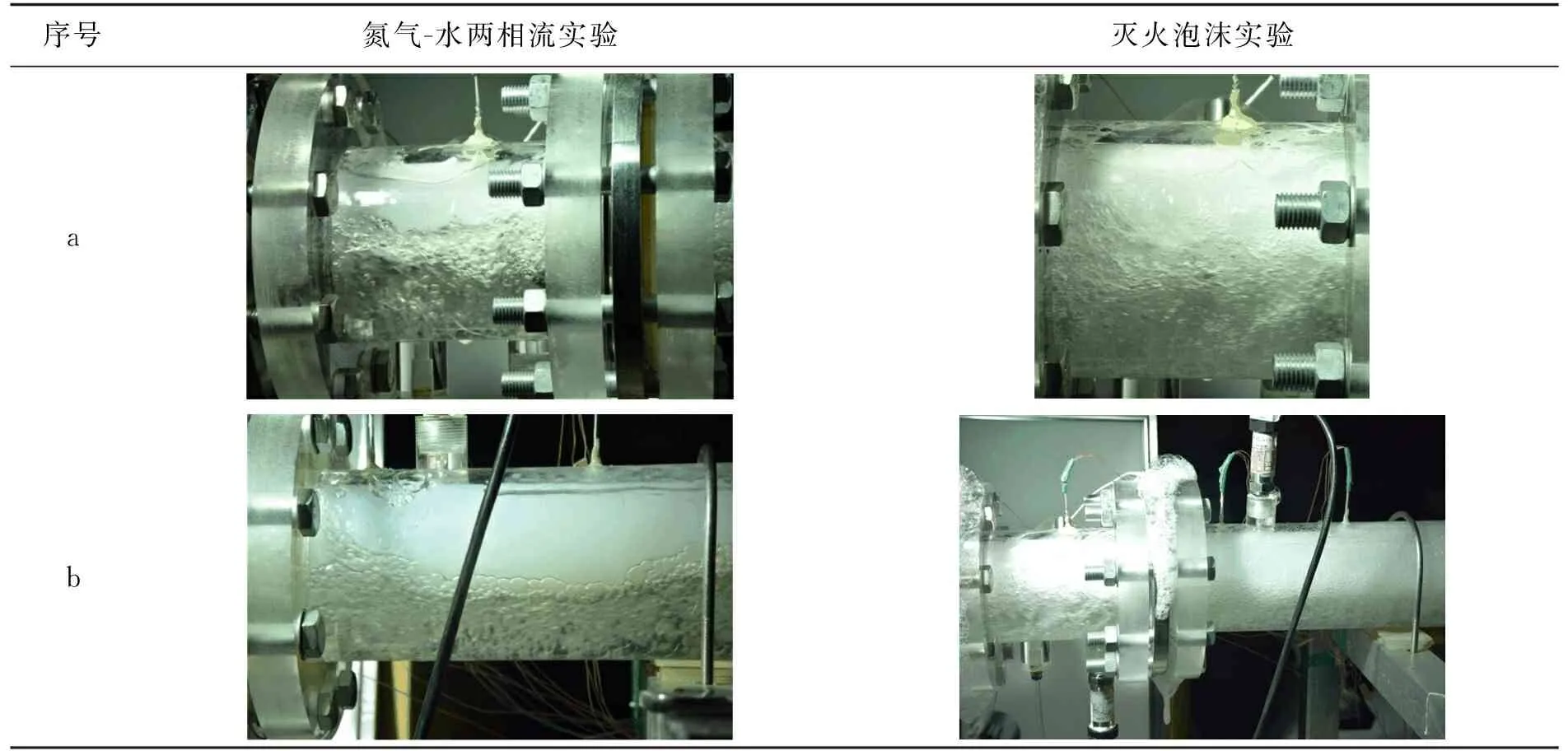

表1给出了水量和液氮流量不变,加入泡沫原液后灭火泡沫流动变化的一系列图像,(a)为扰流器前流体运动情况,(b)为近扰流器下游流体流动情况。从表1可以看出,气泡夹带液体翻滚程度加强,在扰流器前后形成明显的涡流,增强湍流。氮气-水两相流实验过程中,由于氮气与水密度差较大,沿程浮升力占主导作用,较冷氮气多集中在管道上部,滞留区存在轻微的结冰现象,附着在管壁上,同时,在沿程演化过程中,氮气-水两相流出现了分层流,扰流器下游气泡逐渐脱离水面,形成单相氮气区和连续水区,如表1(b)所示。然而,对于灭火泡沫,液氮在巨大的温差作用下产生大量氮气,供气充足,其能够与泡沫混合液充分发泡,撞击扰流器后循环向上翻滚。泡沫粘度大,直径小,混合均匀,不存在分层现象,泡沫发生区域内最终形成致密泡沫区和较薄的泡沫混合液区。泡沫混合液向下游流动过程中仍然在持续发泡,特别地,经过突缩后,流体进一步掺混,发泡效果增强。

表1 液氮流量较大时流体系列流动图像(Qw=15 m3/h、QLN2=0.15 m3/h)

4 结论

通过对氮气-水两相流和灭火泡沫进行实验研究,分析流动参数变化规律,主要得到以下结论:

(1)泡沫发生区域轴向沿程可分为四个区域:喷嘴和扰流器锥体区域、扰流器环空区域、扰流器后方邻近区域以及远离扰流器下游区域。液氮射流和破碎现象多发生在喷嘴和扰流器锥体区域。灭火泡沫流动过程可分为6个区域:低温液柱区、向上循环翻滚区、滞留区、泡沫与泡沫混合液混合区、致密泡沫区和泡沫混合液区。泡沫混合液层较薄,其向下游流动过程中持续发泡。

(2)管路沿程压降较小,泡沫发生区域内气液循环翻滚剧烈,气泡活动性增强,由于浮力占主导作用,氮气-水两相流时流体沿程趋于分层化,且上层存在结雾现象。但灭火泡沫实验时,液氮相变汽化产生的氮气进入泡沫,温度有所回升,压力升高。泡沫撞击扰流器后向上循环翻滚,扰流器前后气液掺混效果较好,泡沫粘度较大,不易破碎。

(3)过量的低温液氮会使流体结冰,甚至“冰堵”液氮喷嘴,使局部严重超压。因此,合理控制泡沫混合液和液氮流量对于气液掺混至关重要。

符号说明

Qw,QLN2——分别为水流量和液氮流量,m3/h

T——流体温度,℃

p——管道压力,Pa

t——时间,s