微型晶体谐振器预封定位装置动作时序优化研究*

2020-05-25胡小华喻信东单小荣李刚炎

胡小华,喻信东,单小荣,胡 剑,李刚炎*

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.泰晶科技股份有限公司,湖北 随州 441300)

0 引 言

微型晶体谐振器在电子产品中的主要作用是提供频率信号[1]。随着科技的发展,市场对高频率、高精度的微型晶体谐振器的需求逐步提升[2-3]。微型晶体谐振器的生产工艺较为复杂,封装是其最后一道工艺,封装质量直接决定了微型晶体谐振器的频率稳定性。国外对于微型晶体谐振器封装技术与装备的研究较早,日本AVIO公司研制的微型晶体谐振器封装设备具有良品率高、报警率低等特点,但价格昂贵。因此,开发具有独立知识产权的微型晶体谐振器封装设备有着重要意义。

预封定位装置是微型晶体谐振器封装设备的重要组成部分,用于谐振器封装前定位并预封封盖和封装底座。预封定位装置应满足稳定性、可靠性和高速性等性能要求。为此,需综合考虑各执行机构的运动时长和动作衔接,优化预封定位装置动作时序。

针对微型晶体谐振器预封定位装置结构复杂、动作时序难以规划的问题,笔者对微型晶体谐振器预封定位装置的动作时序进行研究。

1 预封定位装置性能要求

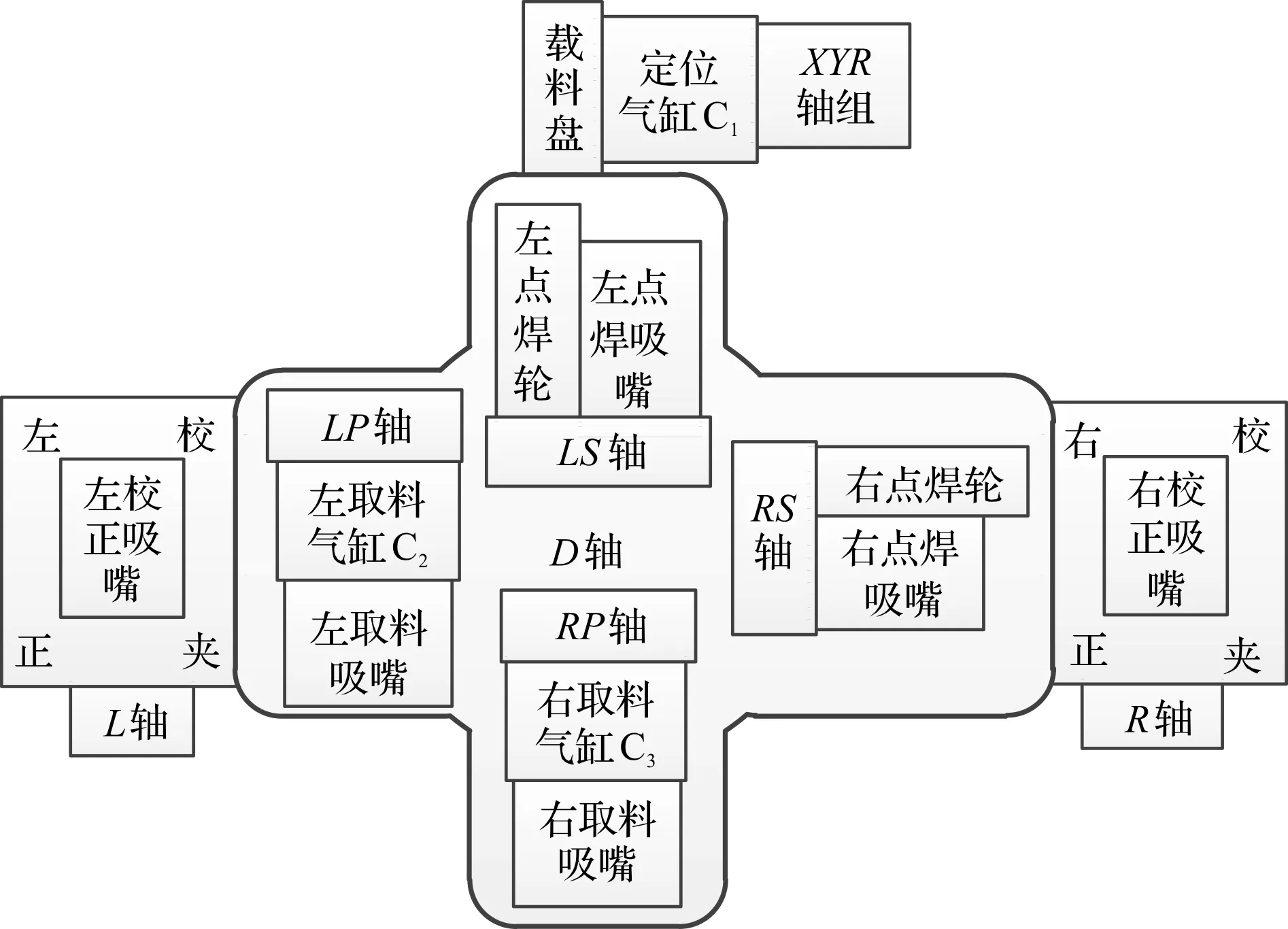

预封定位装置有两种工作模式:视觉检测模式和自动运行模式。载料盘上的封装底座共25行、30列,预封定位装置加工前20列,余下10列由下一工位加工。预封定位装置结构示意如图1所示。

图1 预封定位装置结构示意图

由图1可知:(1)左取料机械臂由LP轴、左取料气缸C2、左取料吸嘴组成,LP轴可使左取料吸嘴到达各工作位;左取料气缸可使左取料吸嘴偏转,便于吸嘴与封盖吸合;右取料机械臂由RP轴、右取料气缸C3和右取料吸嘴组成,其结构功能与左取料机械臂一致。(2)左点焊机械臂由LS轴、左点焊轮和左点焊吸嘴组成,LS轴可使左点焊吸嘴和左点焊轮到达各工作位,左点焊轮可放电完成产品的焊接;右点焊机械臂由RS轴、右点焊轮和右点焊吸嘴组成,其结构功能与左点焊机械臂一致。

D轴为直驱电机,可带动4个机械臂转动。L轴可使左校正夹松开夹紧,配合校正夹中间的左校正吸嘴,可限定封盖位置,保证移载时的位置精度,R轴、右校正夹的结构功能与上述一致。XYR校正平台由载料盘、定位气缸C1和XYR轴组组成,XYR轴组可移动校正平台至各工作位,定位气缸可使载料盘顶起缩回,工业相机位于载料盘上方,可对载料盘上的封盖进行视觉校正。

左点焊吸嘴由电磁阀线圈R5、R6控制,R5通电吸真空,R6通电破真空,右点焊吸嘴由线圈R7、R8控制,控制方式与左点焊吸嘴一致;左取料吸嘴、右取料吸嘴、左校正吸嘴、右校正吸嘴由电磁阀线圈R9、R10、R11、R12控制,线圈通电时吸真空、断电时停止吸真空。

预封定位装置除应满足基本动作要求外,还应满足稳定、可靠和高效的要求。

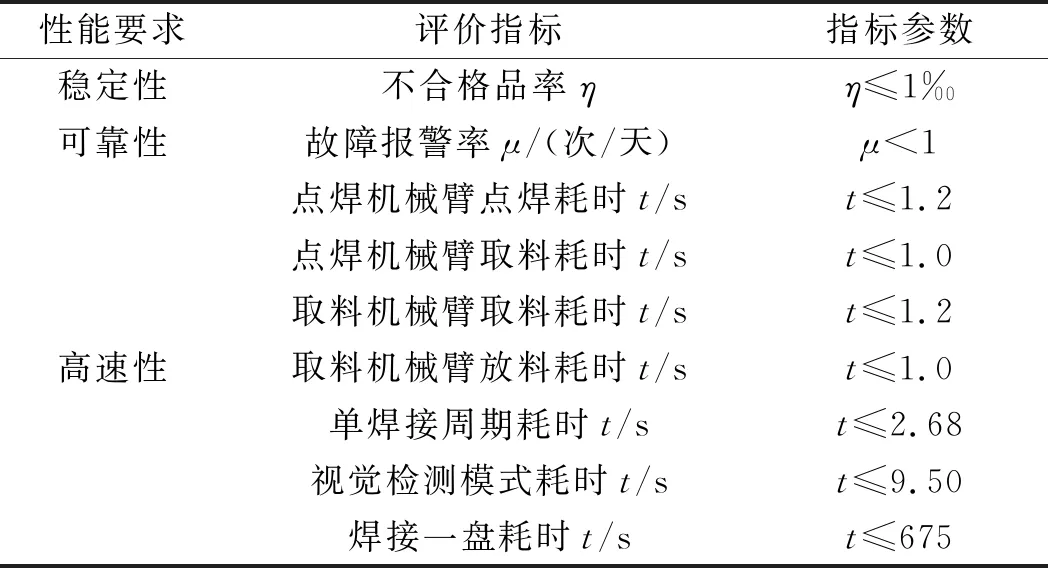

具体性能要求及其指标如表1所示。

表1 预封定位装置性能要求及其指标

2 预封定位装置动作流程设计

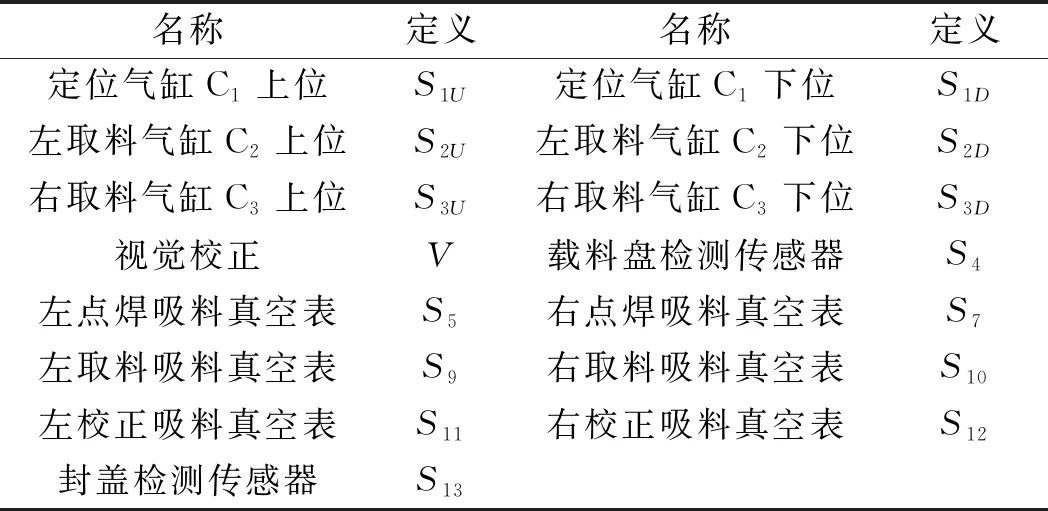

笔者首先对各传感器的状态参数进行定义,如表2所示。

表2 传感器状态参数定义

V为1—视觉校正完成;S4为1—载料盘到位,可进行预封定位作业;S5、S7、S9、S10、S11、S12状态值为1—吸真空,状态值为0—不吸真空,状态值为-1—破真空;S13为1—封盖到位,可供取料机械臂取料

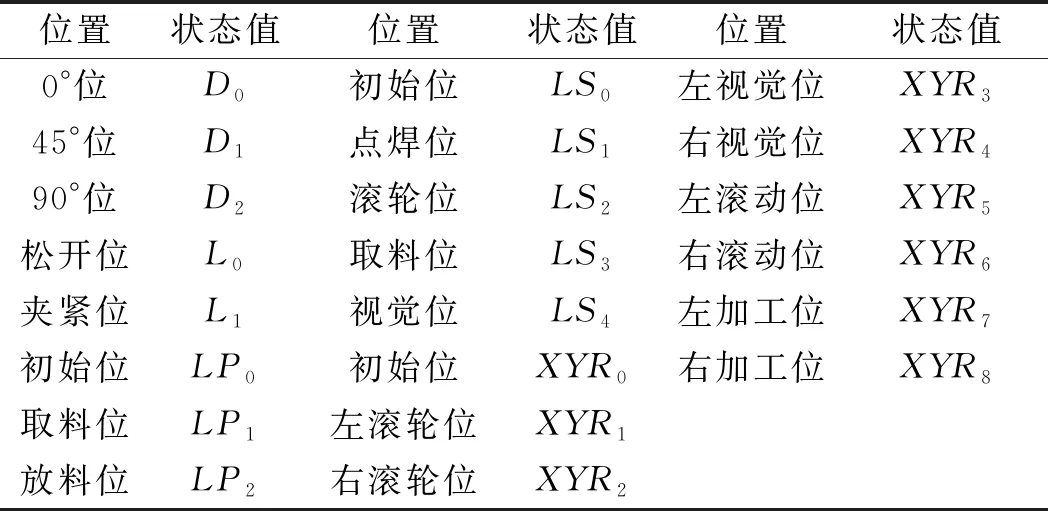

同时,需定义各轴位置及其状态值。D轴、L轴、LP轴、LS轴和XYR轴组的位置及其状态值定义如表3所示(R轴、RP轴、RS轴位置编号与L轴、LP轴、LS轴一致,此处不予赘述)。

表3 轴动作位置及其状态值

2.1 预封定位装置主控流程规划

主控流程负责整体控制,系统状态切换如图2所示。

图2 预封定位装置系统状态切换图

根据图2,任意状态下发出急停命令,系统进入急停状态。只有急停状态解除,系统才能进入其他状态。

2.2 预封定位装置动作时序设计

在视觉检测模式下,以左视觉检测为例,XYR轴组移动至左视觉位,D轴转至90°位,左取料机械臂取料;取料完成后D轴转至0°位,左取料机械臂放料;D轴再转至90°位,左点焊机械臂取料;取料完成后D轴转至0°位,左点焊机械臂放料。

该过程完成后对视觉校正模型修正,模型修正后再以相反步骤将封盖取回。

自动运行时,预封定位装置周期性进行焊接,XYR轴组移动至左加工位,D轴向0°位转动,视觉校正系统在转动间隙对封装底座进行校正;D轴转至0°位后,同时执行右取料机械臂取料、左取料机械臂放料、左点焊机械臂点焊、右点焊机械臂取料4种动作;4种动作执行完毕后D轴转至90°位,视觉校正系统对封装底座进行视觉校正;转至90°位后执行左取料机械臂取料、右取料机械臂放料、右点焊机械臂点焊、左点焊机械臂取料4种动作。

4种动作完成后本焊接周期结束,D轴转至0°位,开始下一周期,直至焊接完成。

引入参数Done代表自动运行是否完成,其初始值为0,为1表示完成;引入参数n、m分别代表载料盘上被加工产品的行数与列数,其初始值均为0,n值最大为24,m值最大为19。

自动运行时,装置以“蛇形方式”焊接,焊接单数列时,每焊接一个产品,n值加1,当n值小于等于25时,令n值变为24,m值加1,开始焊接相邻双数列;此时,每焊接一个产品,n值减1,当n值小于等于-1时,令n值变为0,m值加1,开始焊接相邻单数列。当m值大于等于20时,表示该盘产品焊接完毕,令Done为1,可焊接下一盘。

焊接产生的高温对点焊轮有损伤,因此,每焊接200次,需执行点焊轮滚动动作,即XYR轴组移至滚轮位,LS轴移至滚轮位,此时点焊轮与载料盘恰好接触,再移动Y轴使点焊轮在载料盘上滚动;每焊接100 000次,需更换点焊轮。设置参数E、G记录左右点焊轮滚动后焊接次数,E、G值升至200后,复位为0,并执行点焊轮滚动动作;设置参数C、F记录左右点焊轮总焊接次数,C、F值升至100 000后,复位为0,并更换点焊轮。

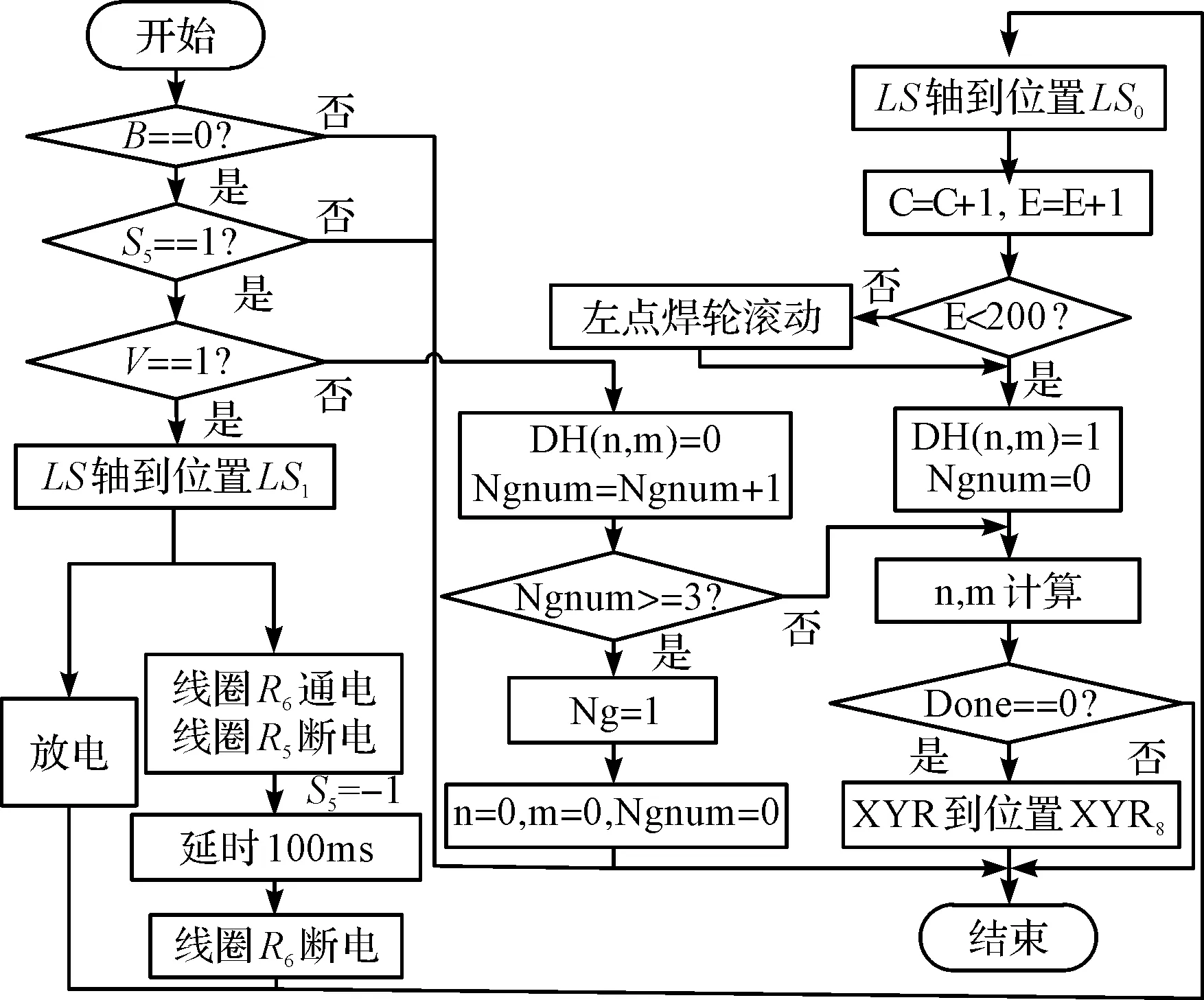

笔者以左点焊机械臂点焊动作为例介绍其动作时序流程设计方法,如图3所示。

图3 左点焊机械臂点焊流程

图3中,用参数B表示单右边点焊按钮,B为1代表按钮按下,左点焊机械臂点焊动作不执行,B为0则左点焊机械臂点焊动作可执行;DH[25][20]为二维数组,记录当前加工的第n行、第m列的产品是否焊接完成,为1表示焊接完成,为0表示焊接异常;Ngnum记录连续焊接异常个数,Ngnum值为3时令参数Ng为1,表示需停机检修。

点焊动作开始,需确定此刻工况,若单右边点焊按钮按下,B不为0,则动作直接结束;若左点焊吸料真空表S5不为1,则左点焊吸嘴上无封盖,点焊动作也直接结束;若V不为1,表示视觉校正错误,则当前产品加工失败,DH(n,m)为0,Ngnum值加1,此时若Ngnum等于3,则表示系统故障,点焊动作结束;若Ngnum小于3,则计算n、m、Done的值。此时若Done为1,表示自动运行完成,点焊动作结束;若Done为0,则XYR轴组移至下一加工位,点焊动作完成。

当B为0、S5为1且V为1时,工况判定通过,可进行点焊动作。LS轴移动至点焊位LS1,左点焊轮放电焊接,同时线圈R5断电、R6通电,对产品吹气降温,100 ms后停止吹气,焊接完成;LS轴回原位,并令C,E加1,判断E是否小于200,不小于200则执行左点焊轮滚动动作,小于200则设置DH(n,m)为1,Ngnum为0,表示当前加工产品焊接正常;E值判定完成后计算n、m、Done的值,并判断Done是否为0,不为0表示运行完成,点焊动作停止,为0则继续进行预封定位作业,XYR轴组移至下一加工位,本次左点焊臂点焊动作完成。

3 预封定位装置动作时序的仿真优化

笔者运用Simulink/Stateflow搭建预封定位装置的有限状态机模型,构建状态转移图并进行仿真[4-6]。根据仿真结果对时序流程进行优化。

3.1 动作时序模型的参数定义

笔者定义气缸伸出和缩回状态分别对应状态值1、0;表3中各轴位置编号对应各轴状态值。

笔者设置XYR轴组运行速度300 mm/s,启动初期加(减)速度300 mm/s2,由于启动时间较短,可忽略其加(减)速时间;设置L轴、R轴、LP轴、RP轴、LS轴、RS轴运行速度150 mm/s,启动初期加(减)速度150 mm/s2。同理,可忽略其加(减)速时间;设置D轴速度300°/s。已知定位气缸冲程耗时1.2 s,回程耗时1.5 s;左右移载气缸冲程回程均耗时0.08 s;点焊耗时0.1 s。

笔者分别计算各轴运动位移及其时间。本研究以左取料机械臂和左点焊机械臂为例介绍各轴位移与时间,如表4所示。

表4 各轴运动位移与时间

3.2 基于Stateflow的动作时序模型设计

装置动作时序模型的系统主控图如图4所示。

图4 系统主控图

图4中,以屏幕按钮、开关和传感器的信号作为系统输入[7-9]。笔者运用Simulink模块库中的常数模块表示True和False,利用手动开关模块Switch切换True或False[10]。系统输出主要有两部分:(1)系统运行状态,以7个参数RunSig、RstSig、StpSig、EStpSig、PasSig、AlSig、InsSig对应系统的运行状态、复位状态、停止状态、急停状态、暂停状态、报警状态、视觉检测状态,参数值为1时表明系统进入对应状态,任意时刻最多只能有一个参数值为1;(2)各执行元件状态,以C1、C2、C3对应各气缸运动状态,以L、R、LP、RP、LS、RS、D、XYR对应各轴运动状态。

3.3 预封定位装置动作时序仿真及优化

预封定位装置仿真时,点焊机械臂点焊耗时1.02 s、点焊机械臂取料耗时0.71 s、取料机械臂取料耗时1.01 s、取料机械臂放料耗时0.72 s、单焊接周期耗时2.63 s、视觉检测模式耗时8.97 s、焊接一盘耗时669.68 s,满足高速性各指标要求。

若在保证功能、避免碰撞的前提下,使部分执行元件的动作顺序由依次执行变为同步执行,则可显著提升系统的运行效率。根据装置动作时序仿真结果可知,一个焊接周期内点焊机械臂点焊、点焊机械臂取料、取料机械臂取料、取料机械臂放料4个动作同时进行,但点焊机械臂点焊动作耗时最长,而D轴在4个动作全部执行完毕后才能转动至下一工位,为减少D轴等待时间,可使点焊机械臂点焊的最后一步动作与D轴转动同时进行。

根据上述思路修改动作时序模型,并再次仿真,此时4个机械臂中取料机械臂取料动作耗时最长。同理,可使取料机械臂取料的最后一步动作与D轴转动同时进行。

笔者对优化完毕后的动作时序模型进行仿真。优化前后单焊接周期动作时序对比如图5所示。

由图5可知:优化后点焊机械臂点焊耗时0.76 s,点焊机械臂取料耗时0.71 s,取料机械臂取料耗时0.93 s,取料机械臂放料耗时0.72 s,单焊接周期耗时2.45 s,视觉检测模式耗时8.89 s,焊接一盘耗时621.76 s。可见,性能较优化前提升7.17%。

4 预封定位装置动作时序验证

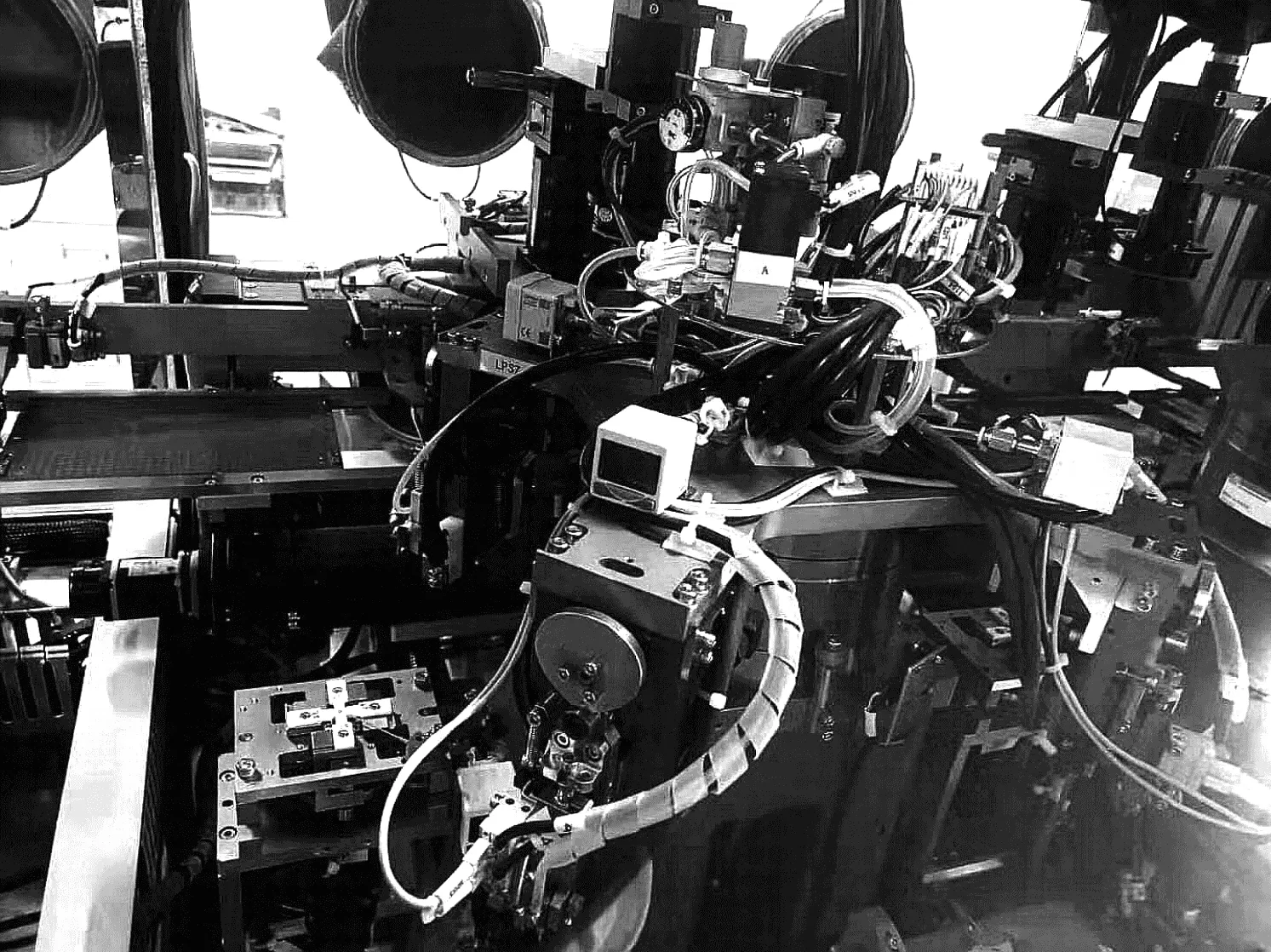

为验证上述动作时序设计的合理性,笔者进行样机试制,样机如图6所示。

图6 预封定位装置样机

本研究试生产28盘共14 000个产品,其中封盖丢失、未焊合、封盖歪斜的不合格品数分别为3、2、4,不合格品率η为0.64‰,满足稳定性要求。

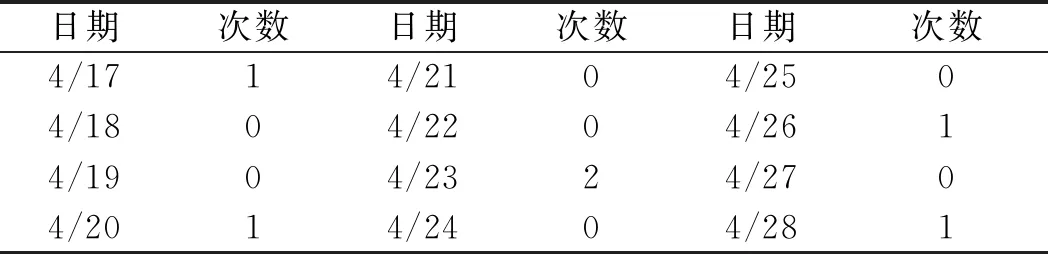

笔者记录装置12天内的报警次数,如表5所示。

表5 系统报警次数统计结果

由表5可知,系统报警率μ为0.5次/天,满足可靠性要求。

笔者依次测定装置各动作耗时,并计算各动作耗时的平均值,可知点焊机械臂点焊平均耗时0.76 s、点焊机械臂取料平均耗时0.70 s、取料机械臂取料平均耗时0.93 s、取料机械臂放料平均耗时0.71 s、单焊接周期平均耗时2.45 s、视觉检测模式平均耗时8.90 s、焊接一盘平均耗时646.72 s;与仿真结果对比,偏差为4.01%,满足高速性要求。

由测试结果可知:预封定位装置实际动作时间与仿真结果较吻合,验证了流程设计的正确性;且焊接不合格情况满足稳定性要求,装置报警次数满足可靠性要求,各动作耗时满足高速性要求。

5 结束语

针对微型晶体谐振器封装设备的预封定位装置,笔者运用仿真分析与样机试验的方法对其动作时序进行了设计和优化,设计了预封定位装置的动作时序,得到了各动作的流程图;基于有限状态机理论,使用Simulink/Stateflow构建了预封定位装置的动作时序模型;以模型仿真结果为依据对预封定位装置动作时序进行优化,得到优化后各动作的时序图与时间理论值。

样机试验表明:动作时序设计的合理性与正确性,预封定位装置的各种性能均满足预期性能要求。