差动式干选机分选床运动特性分析*

2020-05-25么大锁任尚锦

么大锁,任尚锦

(1.天津大学仁爱学院 机械工程系,天津 301636;2.唐山开远选煤科技有限公司,河北 唐山 063009)

0 引 言

我国煤炭资源丰富,但是占全国80%以上的煤炭资源蕴藏在干旱缺水的西部地区,水资源缺乏已经成为西部地区煤炭洗选加工的制约因素。干法选煤技术的成功开发,使我国能源战略西移并为煤炭分选加工利用提供了新的技术途径[1]。

差动式干选机是一种基于分选床慢进快退原理和干摩擦作用下物料滑移理论的新型干法选煤机械,其典型结构是由一个四轴激振器产生水平激振力带动分选床运动,煤炭和矸石受重力、摩擦力、激振力、风力、床层作用力等的综合作用。其具有低频率、低噪声、物料搬运速度快并可调节等优点。

胡丙升[2]为了进一步提高FGX-9型干选机的分选效果,以该型干选机作为分选设备,以阜新矿原煤作为原料进行了工业性试验,研究了振幅、振动频率、床面角度、风压与风量对原煤分选效果的影响,并寻找了最佳技术参数;沈丽娟[3]以动力学理论为基础,分析了复合式干法分选机中床层顶、底部物料的受力情况;王旭哲[4]通过实验研究了精煤颗粒、矸石颗粒的位移拟合曲线,并建立了位移拟合曲线方程和与其对应的数学模型,为复合式干选机性能的提升提供了一定理论支持;郭宝良[5]通过分析非谐和水平振动输送机物料运动过程,通过灵敏度分析,研究了系统参数对物料输送速度的影响,并以此为基础进行了物料速度优化;段志善[6]通过水平振动输送机对系统进行了全面的动力学和运动学分析,并将分析结论用于实践,为进一步研究水平振动输送机奠定了理论基础;孙鹤[7]对FX-12型干选机的实践改进效果加以分析总结,为推动干法选煤事业的发展作出了一定的贡献。以上文献内容分别对干法选煤设备及原理进行了深入研究,对运用四轴惯性激振器的水平振动输送机物料运动速度进行了优化。

但对于运用四轴惯性激振器的差动式干选机的运动特性还未有文献作出相应的研究,目前,差动式干选机零部件的设计计算,以及生产参数的调节缺乏理论依据。

本文将通过对差动式干选机分选床运动特性进行分析,建立分选床的力学模型和运动微分方程,研究不同相位角、角频率之比、偏心质量矩之比对差动系数的影响。

1 差动式干选机工作原理

差动式干选机整体结构如图1所示。

图1 差动式干选机整体结构1—悬挂装置;2—分选床面;3—激振器;4—振动给料机;5—整体机架

差动式干选机采用高隔条、分层厚的矩形分选床面与可调节振幅、振动频率的四轴差动式激振器固连在一起,形成振动分选床,分选床用可调节高度柔性装置悬挂于钢结构整体机架上。

差动式干选机采用料仓和振动给料机供料,进入分选床的煤炭在上升气流的作用下逐渐分层,密度小的煤炭上浮,依靠床面的横向角度和振动作用从侧面排出;密度大的煤矸石沉入物料层下部,在惯性力和摩擦力的作用下,搬运至分选床尾部排出。

2 分选床运动特性分析

在差动式干选机激振器中,包括一对回转方向相反而速度相同的高速轴及另一对反向等速回转的低速轴,两对主轴的角频率之比是2 ∶1。高速轴上安装小偏心块、低速轴上安装大偏心块。高速轴和低速轴之间通过同步带传动,将频率比固定为2 ∶1的复合谐波振动,可以使分选床获得慢进快退的差动式运动特性。

差动式干选机正是利用分选床的这种运动特性,将分选床底部的煤矸石排出,起到分选煤炭的效果。

2.1 激振器产生的激振力分析

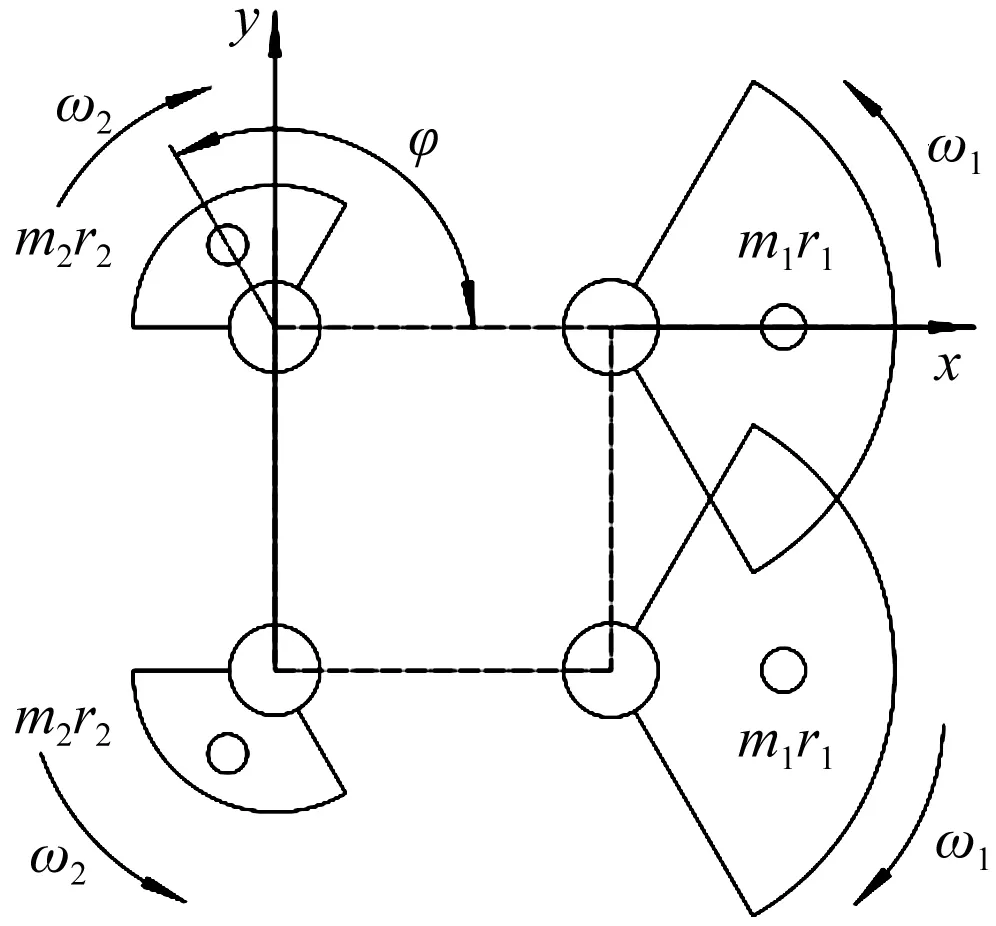

激振器偏心块布置方式以及转动方向如图2所示。

图2 偏心块布置方式

图2中,电动机通过带传动,带动一根高速轴匀速转动;高速轴通过安装在另一端的同步带轮,带动其余轴按照预定的传动比做回转运动。

每组偏心块旋转产生的离心力在x方向的分力为:

Fx=m1ω2r1cosωt+4m2ω2r2cos(φ-2ωt)

(1)

式中:ω—高速轴旋转的角频率;m1,r1—大偏心块的质量、偏心距;m2,r2—小偏心块的质量、偏心距;φ—小偏心块与大偏心块之间的初始相位角。

y方向也有离心力的分力,但是由于两组偏心块同步反向转动,两组偏心块离心力在y方向的分力大小相等,方向相反,合力为0,属于激振器的内力。

偏心块只在x方向形成一个由两个简谐力叠加而成的复合谐波规律驱动力,即:

F=2m1ω2r1cosωt+8m2ω2r2cos(φ-2ωt)

(2)

通过上式可以发现,激振力的幅值与偏心块质量、偏心距、角频率平方呈正比。

根据激振器设计数据,可得激振力幅值、频率等信息,用于干选机各个零部件的静力学分析、动力学分析。

2.2 分选床振动系统动力学分析

分选床振动系统动力学分析参照文献[8]中关于“多轴惯性振动机的动力学”的论述。此类振动机械在图2中x方向产生的位移,为低频振动与高频振动产生的位移之和,即:

x=x1+x2

(3)

低频振动的位移为:

(4)

高频振动的位移为:

(5)

式中:M—振动体质量(包括偏心块质量)。

上式中的负号表示偏心块运动方向与位移方向相反。

分选床上的煤炭相对分选床面质量较小,不会对分选床的运动产生影响。煤炭和分选床之间的摩擦力只会对煤炭的运动状态产生影响。

忽略煤炭对分选床面摩擦力的作用,笔者只考虑物料对分选床面的重力作用。

对分选床面进行的受力分析如图3所示。

图3 分选床面受力分析

图3中,分选床面受自身及物料重力、悬挂系统拉力、偏心块激振力的共同作用,偏心块激振力作用线通过分选床重心;分选床面在偏心块激振力作用下,产生沿x方向的慢进快退的往复直线运动。偏心块激振力方向与系统x方向呈一定角度α,所以激振力F沿x方向的分力Fcosα作用于分选床选上,使之产生x方向的复合谐波规律。由此可得分床振动系统沿x方向的运动状态方程为:

(6)

(7)

(8)

从动力学分析结果可以看出,分选床面的位移、速度、加速度均是由一次与二次谐波所组成的复合谐波规律,其幅值均与cosα、偏心质量矩m1r1、m2r2呈正比,而与振动质量M呈反比;并且速度、加速度的幅值分别与角频率、角频率的平方呈正比。

根据激振器设计数据,笔者对分选床位移、速度、加速度进行计算,可得到分选床位移、速度、加速度随时间变化情况。将计算结果与实际测试得到的结果进行对比,验证了理论的正确性,为差动式干选机的设计计算和生产过程中参数的调节提供了理论依据。

3 设计参数对分选床差动系数的影响

分选床的运动是周期运动,但是却能使分选床上的煤炭向前运动,原因是分选床的特殊运动过程。分选床在前进方向和后退方向所受力不同,造成加速度不同,速度变化不同。

将后退最大加速度与前进最大加速度绝对值之比称为差动系数,其计算式为:

(9)

如果差动系数大,那么分选床在后退的方向比前进的方向速度变化大,也就是前进时较慢,后退快,那么物料依靠惯性就会向前运动;差动式系数越大,就越能体现这种慢进快退的运动过程,那么在相同的时间内物料前进的距离就越大。

分选床的这种运动特性是由激振器偏心块组件的运动特性决定的。

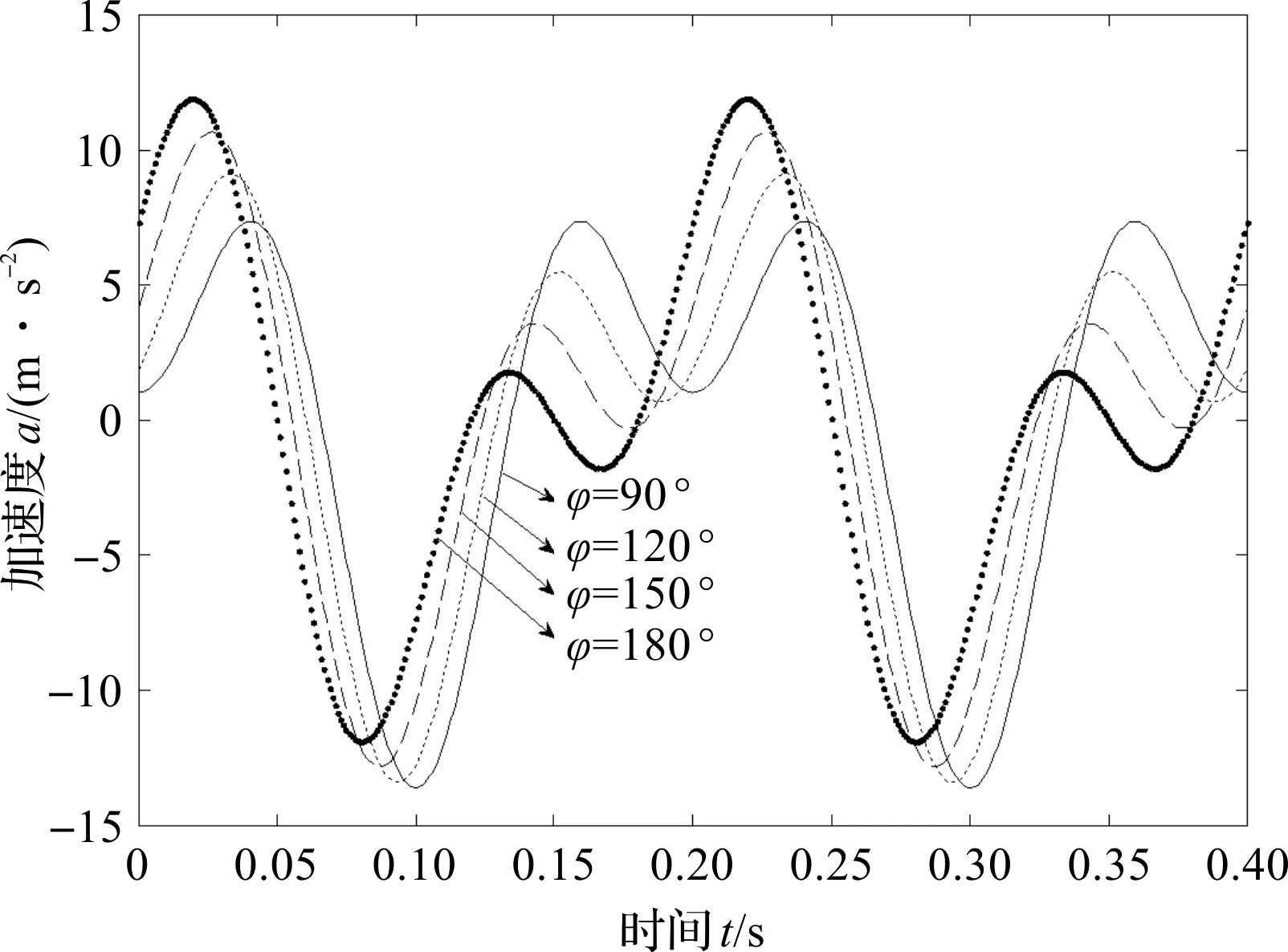

3.1 初始相位角φ对分选床运动特性的影响

根据某型号差动式干选机设计参数,本文依据式(8)分别取初始相位角φ为0°、30°、60°、90°、120°、150°、180°时,分选床面加速度的变化规律如图(4,5)所示。

图4 φ取不同值时加速度曲线一

图5 φ取不同值时加速度曲线二

从图(4,5)可得到φ取不同值时的加速度最大值和最小值。

根据式(9)可计算出不同φ值所对应的差动系数,如表1所示。

表1 不同φ值对应的差动系数

从表1可以看出:

初始相位角φ为0°、30°、60°、90°时差动系数逐渐增大但始终小于等于1,也就前进的加速度大于后退的加速度。在这种情况下,分选床面上的煤炭和矸石会向后运动,不符合使用要求;初始相位角φ为90°、120°、150°、180°时,差动系数从1开始逐渐增大,当φ为180°时达到最大值,分选床面上的煤炭和矸石会向前运动,有利于矸石的排出,并且φ越接近180°,差动系数越大,运动速度越快,可以提高干选机的分选效率。

3.2 角频率之比k对分选床运动特性的影响

令角频率之比k=ω2/ω1,如果两个角速度不相等,那么合成运动不再是一个简谐振动;若两个角速度是可以公约的,合成振动是一个周期振动,运动周期为两个简谐振动的周期的最小公倍数[9]。

所以要使差动式干选机的运动为周期运动,那么k必须是整数。将差动式干选机激振器的k值定为2,就是从差动系数大小来考虑的,差动系数大,可以提高煤炭和矸石向前运动的速度。

根据某型号差动式干选机设计参数,根据式(8)分别取k值为2、3、4时,加速度变化如图6所示。

图6 k为不同值时加速度曲线

从图6可知k取不同值时的加速度最大值和最小值,并根据式(9)可计算出差动系数。

同理,将k取更多的数值,计算出差动系数如表2所示。

表2 不同k值对应的差动系数

由表2可知,当k=2时,差动系数最大,煤炭和矸石运动速度最快,可以提高干选机的分选效率。

3.3 偏心质量矩之比R对分选床运动特性的影响

根据某型号差动式干选机设计参数,令偏心质量矩之比R=m2r2/m1r1,根据式(8)分别取R值为1/3、1/4、1/5、1/6时,加速度变化曲线如图7所示。

图7 R为不同值时加速度曲线

由图7可知R取不同值时的加速度最大值和最小值,根据式(9)可计算出差动系数。

同理,扩大R的取值范围,可以得到不同R值所对应的加速度最大值和最小值,计算得到差动系数如表3所示。

表3 不同R值对应的差动系数

由加速度曲线和表3可知:

随着R的减小,加速度最大值和最小值的绝对值会逐渐减小,而差动系数先增大后减小。差动系数在R=1/8时达到极值,数值为2,随着R的继续减小,差动系数也会减小。

根据以上分析可知:

偏心质量矩之比R对差动系数的影响并不是很大;根据激振器高速轴与低速轴角频率之比为k=2,若要使高速轴与低速轴受到偏心块产生的离心力相等,则偏心质量矩之比R应为1/4;若同时考虑加速度绝对值大小对于煤炭和矸石运动的影响以及激振器四轴受力尽量接近,结构设计协调,R应该在1/4左右取值。

4 结束语

(1)本文对差动式干选机分选床的受力和运动形式进行了详细的分析,得到了激振力表达式以及幅值、频率等信息,分析结果可以用于差动式干选机各个零部件的静力学分析、动力学分析;

(2)本文建立了差动式干选机分选床运动的位移、速度、加速度微分方程,为差动式干选机的设计计算和生产过程中参数的调节提供了理论依据;

(3)本文研究了不同相位角、角频率之比、偏心质量矩之比对差动系数的影响,得出激振器初始相位角为180°,高速轴与低速轴角频率之比为2时差动系数最大,最有利于提高干选机的分选效率;考虑激振器四轴受力尽量接近,结构设计协调,偏心质量矩之比一般取为1/4左右。

该结果为进一步设计开发和优化差动式干选机以及生产参数的调节提供了理论依据,对实际生产有一定的指导意义。