中断节点切割法在车辆中梁腹板热切割中的应用

2020-05-22罗云富

赵 斌 罗云富

(中车长江车辆有限公司株洲分公司 湖南 株洲 412003)

数控等离子切割机具有多功能、高效、高速、高精度、低劳动强度和高度自动化等特点。适合于加工多品种、小批量、形状复杂的零件。在分公司内,该类型设备主要应用于4 mm~35 mm的碳钢板材配件的下料工序。

VRC-7500型棉花籽车的中梁由3个配件焊接而成,中梁腹板是其中之一,由板厚12.7 mm的钢板切割而成。外形呈细长方形(见图1),适合采用数控等离子切割机进行下料生产,但该配件的技术要求为全长变形不得大于2 mm,由于其长宽比较大,使用常规的单件切割方式极易产生形变。为了确保达到上述要求,必须适当调整工艺,并采取相应的措施控制在切割过程中由于热影响所产生的形变。

图1 VRC-7500型棉花籽车中梁腹板

1 常规切割工艺变形现状

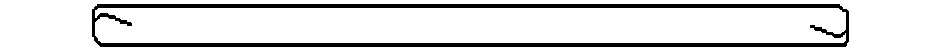

采用常规切割工艺加工中梁腹板,切割程序简单,易于操作。在12.7 mm×1 600 mm×15 300 mm的原材料上,并排切割4件(见图2)。

但是由于该工件的长宽比已经达到45.7,属于细长类(长宽比大于30)钣金件。在切割此类工件时,由于热影响使其产生严重的变形。通常在长度方向的变形为1~3 mm,宽度方向的变形为3~4 mm(见图3)。

图2 单件切割中梁腹板排版图

图3 中梁腹板宽度方向的变形

2 切割变形原因分析

2.1 等离子切割方式的影响

与常规火焰切割相比较,采用等离子加工的配件虽然变形较小,但由于等离子切割仍属于热切割方式,就其自身特点来说,加工产生的热变形是必然存在的。

2.1.1钢板内部原有残余应力

钢板经轧制后,内部及上下表面均存在着残余应力。这些应力在钢板定形后处于暂平衡状态。在等离子切割时,由于热量输入,打破暂平衡状态。使残余应力沿钢板的宽度和长度方向呈不均匀分布,在钢板的截面上产生一个力矩。造成钢板在切割后产生变形(冲压成形时,变形量相对就小很多)。

2.1.2热切割过程是不均匀的加热过程

在热切割过程中,18 000~24 000 K的等离子弧柱沿编程轨迹在常温的钢板上做相对运动。与弧柱接触的很小部分钢板,瞬间被高温加热熔融,然后又快速空冷散热。这种时间和空间都极不均衡的加热方式,进一步加剧了板状零件的热变形。

2.2 切割顺序的影响

中梁腹板采用常规工艺切割时,是按照从上到下的次序进行加工的。即每切割完一个单独的中梁腹板后,割炬向下移动继续切割另一件中梁腹板。这使得两配件之间的钢板要经过往返两次加热,平均间隔时间约为6 min,这就造成了短时间内热量在小范围大量聚集。这是中梁腹板宽度方向变形严重的重要原因之一。

2.3 切割工装的影响

如果切割工作台清理堆渣较多,平整的钢板放置在多处凸起的工作台面,它们之间的接触点就会减少。在中梁腹板的加工过程中,单件配件从整块钢板脱离出来,支撑单件中梁腹板的接触点数量会进一步减少。由这些接触点产生的约束变形的摩擦力,也会因此而降低,这就无形中加剧了板件的热变形。由上述可见,常规切割方式中切割工装表面的平整度也是较大的影响因素之一。

3 变形的控制措施

为了控制中梁腹板的切割变形,可以从以下两个方面采取措施。

3.1 采用4件连体的切割方案

数控等离子切割方式决定了工件的形状是经由若干条切割路径而最终成形的,既然等离子的切割特点和板材的热胀冷缩都是不可规避的,就只能通过减小单条加工路径切后形变,来达到控制板件整体变形的目的。如果能将每一条加工路径的切割后变形都转移到余料上,则整个中梁腹板的切割变形就可以得到有效控制。

3.1.1合理设置切割节点

数控等离子切割过程中,工作台是相对固定的,其局部变形的规律是“重物不动,轻物位移”。即:割断的瞬间,质量相对较重的物件不动,而质量相对较轻的物件会发生位移。变动量在一般在0.3~4 mm之间。采用常规方式切割,工件与原材料完全分离。中梁腹板因重量轻而产生位移,发生变形的概率高达75%。

解决等离子切割变形,可以通过在加工配件的外轮廓与加工形状以外的材料间合理设置节点连接来解决。即:割炬切割到配件外形轮廓的适当位置,就转向轮廓线外的材料上。中断一段距离后,再次起弧[1]。重新进入原加工路径后,继续原路径切割(见图4),待工件全部切割完毕并充分冷却后,再将留下的节点进行手工割断、磨平。合理设置节点后,已加工完的工件外形轮廓与余料人为地连为一体,切割后的配件可以看作是原材料的一部分。由于切割前后的重量和面积变化不大,所产生位移的概率也因此大幅降低,有效起到了防止变形的作用。

图4 设置节点示意图

在整个作业过程中,配件与边料未彻底分离,被加工钢板仍可视为一个整体,钢板与工作台之间的接触点仍为初始状态。所以工装对切割变形的约束力也未发生显著变化,这也有利于控制切割变形。

3.1.2切割节点的分布与数量

中梁腹板在宽度方向上的变形量大于长度方向上的变形量,因而切割节点要尽量布局在宽度方向上,以便在宽度方向上发挥最大的约束作用。为了使节点产生的约束力均匀地作用在配件上,设置的节点应呈等距对称分布。

设置节点的数量时,应兼顾“效果”和“效率”。设置的节点数量不足,不能有效地降低工件的长宽比,无法控制切割变形;设置的节点数量过多,等离子穿孔次数增加,后期手工切割、打磨的工作量加大,加工件的整体效率降低[1]。

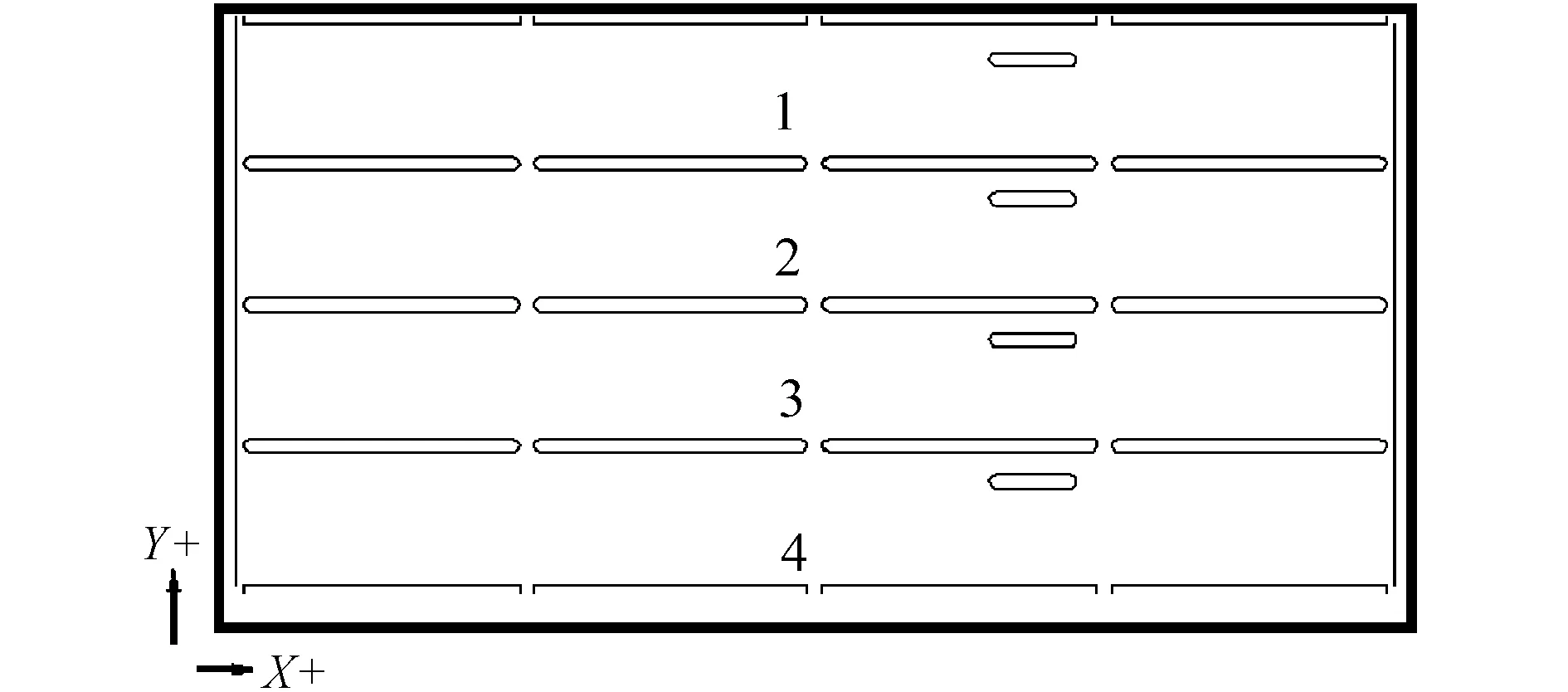

实际验证:在中梁腹板左右两侧各设置5个节点,呈轴对称分布(见图5),则工件的长宽比可降至11.4,能够有效地控制等离子切割变形,并且整体切割效率最佳。

图5 设置节点的中梁腹板

3.1.3相邻两配件切割节点的处理

对中梁腹板切割设置节点后,加工路径在宽度方向上有延伸。在不增大工件间距的情况下,相邻两件中梁腹板对应节点之间的距离会缩短,前件产生的穿孔溅渣,对后件切割的干涉作用将会加大。

前期编程时为了避免相邻配件穿孔溅渣的不利影响,需要对切割节点的路径进行特殊处理。节点的起弧点应设置在两工件间余料的中心,引弧线为一小段斜线加圆弧过渡,引出线采用小圆弧过渡,两配件相邻的两段加工路径之间形成微连接。处理完的两条节点加工路径首尾相接,近似于长条形空洞(见图6)。

图6 特殊处理后的相邻两条节点切割路径

将以上处理方法复制到所有的相邻节点切割路径上。4件单独的中梁腹板加工方案,即可转变成4件连体的切割方案(见图7)。同样是在一块原材料上切割成形的4件中梁腹板无形中就形成了一个似连而非连的整体。

图7 4件连体切割方案示意图

3.1.4切割顺序

数控等离子切割中梁腹板过程中,选择不同的切割次序,所产生的变形量也不同。

在图8中,若选择的切割次序为:A→B→C→D→E→F→……→T。即:完成前一列所有路径的切割后,再进行下一列所有路径的切割。在上述的工艺路线下,前一列所在区域由于受到等离子的持续加热且没有散热的时间,将产生大量的热量聚集,增大了中梁腹板的热变形。

图8 切割次序图

为了有充分的时间进行散热,采用了间隔式的切割顺序,但增加了空行程距离,降低了切割效率,同样不是最优的切割次序。

从“质量”和“效率”两方面考虑,将切割次序改变为:A→B→C→F→G→H→D→E→I→J→K→L→M→P→Q→R→N→O→S→T。前一列上半部分路径完成后,即转入临近的后一列上半部分加工路径的切割。留出时间,让前一列已加工区域内的钢板散热,待后一列上半部分路径切割完毕后,再转回前一列下半部分路径切割;在上述工况下,单一列区域内的全部加工路径不再是持续切割过程。从热传导原理可知,这种“轮作轮休”的切割方式有利于热量散发,也就有效地控制了切割所产生的变形。

3.2 适当调节切割参数

数控等离子切割参数包括切割电流、切割电压、切割速度、切割气压、跟踪高度等。其中钢板厚度直接决定了切割电流的数值,而切割电压、切割速度等参数的选择直接关系到工件的热传导。

根据热传导公式:

式中:I为焊接电流,A;U为电弧电压,V;V为焊接速度,cm/s或mm/s;η为热效率系数。

要减小热传导量就需要改变切割电压和切割速度。为了尽量减小切割变形,应该尽可能地降低切割电压,提高切割速度。同时合理加大切割气压,以带走部分切割热量,起到降低热传导量的作用。

降低切割电压后,等离子弧柱缩小。为保证切割断面斜度,也应适当降低跟踪高度。

根据以上原则,适当调整了中梁腹板的有关切割参数(见表1)。在热效率系数一致的前提下,调整后的热传导量减低了8.4%。

表1 调整前后切割参数对比表

4 结束语

2018年5月,在中梁腹板的数控等离子切割工艺方面,中车长江车辆有限公司株洲分公司采用了该4件连体切割工艺方案,并适当调整了相关切割参数。当月生产的100件中梁腹板,切割变形全部控制在1 mm范围内,质量合格率达到100%。由此可见该工艺方案是有效可行的,并具有较强的可操作性。这也为今后处理类似的热切割变形问题提供了值得借鉴的经验。