不锈钢车体侧墙单元电阻点焊路径仿真研究

2020-05-22韩晓辉

马 寅 韩晓辉 徐 野

(中车青岛四方机车车辆股份有限公司 山东 青岛 266000)

不锈钢地铁通常采用低碳高抗拉强度不锈钢板301L材料,301L不锈钢为非稳态奥氏体不锈钢,在冷塑性变形加工中会部分变成马氏体,材料强度、硬度升高同时保持有一定的塑性和韧性,同时具有较高的电阻率和较低的热导率,是一种理想的电阻点焊材料。电阻点焊因其焊点表面质量稳定,工作效率高且安全、环保、无污染的特点,成为不锈钢车体最主要的连接方式。

点焊过程涉及到热场、电场、力场等,点焊热源在短时间内通过电阻与工件的电流为工件提供大量电阻热能,点焊过程属于局部加热的过程。工件受热不均匀导致的焊接变形以及残余应力制约着产品从结构设计、加工制造到产品实用的完整性、合理性、可靠性。项目基于不锈钢地铁车体电阻点焊工艺要求,围绕车体典型板材组合进行电阻点焊焊接变形仿真,研究焊接路径对焊接变形分布的影响,优化焊接工艺,指导实际地铁车辆的焊接生产制造。

1 试验方法

试验采用301L不锈钢材料,电阻点焊的接头形式为双面单点。301L的化学成分和力学性能如表1所示。

表1 301L不锈钢化学成分和力学性能

注:YS为屈服强度;UTS为抗拉强度;EL为延伸率。

试验以厚度“1.5 mm+1.5 mm”的组合为代表,采用simufact商用模拟仿真软件,针对焊接路径和约束工况因素对焊接变形、残余应力的影响进行研究。试验采用的焊接控制器为MEDWELD 5015中频直流控制器,功率为28 kVA,最大输出电流为13 kA。试板规格500 mm×130 mm,焊点的排布如图1所示[1]。

为了验证simufact试板焊接变形模型的准确性,通过试验对仿真模型的结果进行验证。试验验证分为焊后变形测试和残余应力测试。进行焊接变形测试的设备为海克斯康三维坐标仪 Leitz PMM XI,通过测量焊后表面的三维坐标来确定焊接变形。残余应力测试设备为Proto残余应力测量仪。残余应力测量包括9个焊点位置和10个相邻焊点中心位置[2]。

选取6种焊接路径(见图1),采用生产用工艺参数,分别研究弱约束工况和强约束工况对焊接变形的影响规律。弱约束工况下板材仅两端由工作台支撑,强约束工况下板材两端由C形钳与工作平台固定。根据仿真与试验验证结果对比分析,获得不同约束工况下最优焊接路径,指导后续不锈钢地铁车辆电阻点焊的生产制造。

图1 6种典型焊接路径

2 试验结果与分析

2.1 结果验证

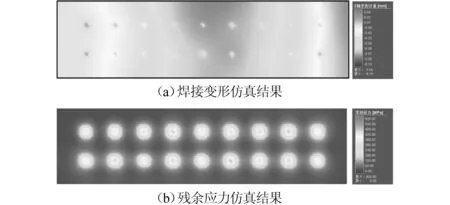

将路径2作为基准焊接路径,实验室条件下进行实际焊接试验并进行焊接变形和残余应力的检测。经过检测,仿真结果(见图2a)与焊件整体变形趋势趋于一致(见图3),均呈两侧翘起、中间下凹变形。焊件焊点中心部位(偶数编号测量点)表面产生300 MPa左右应力,两焊点之间中心位置(奇数编号测量点)几乎没有产生应力(见表2),与仿真预测结果(见图2b)基本吻合。通过焊件验证,该仿真模型能够准确反映焊件的焊接变形趋势和表面残余应力的分布。

图2 基准路径仿真结果

图3 焊件焊件变形测试结果

表2焊件残余应力测试结果/MPa

测量点编号12345678910焊前残余应力-102.61-60.28-72.91-46.89-127.70-19.28-52.09-51.84-70.69-19.92焊后残余应力-96.85167.86-113.27192.53-102.19244.35-69.82284.65-9.03278.78测量点编号111213141516171819焊前残余应力-34.59-25.92-37.26-49.28-32.09-87.26-69.28-72.13-112.86焊后残余应力23.23261.08-49.67277.37-96.50246.35-94.68208.72-88.76

2.2 弱约束工况下仿真结果及分析

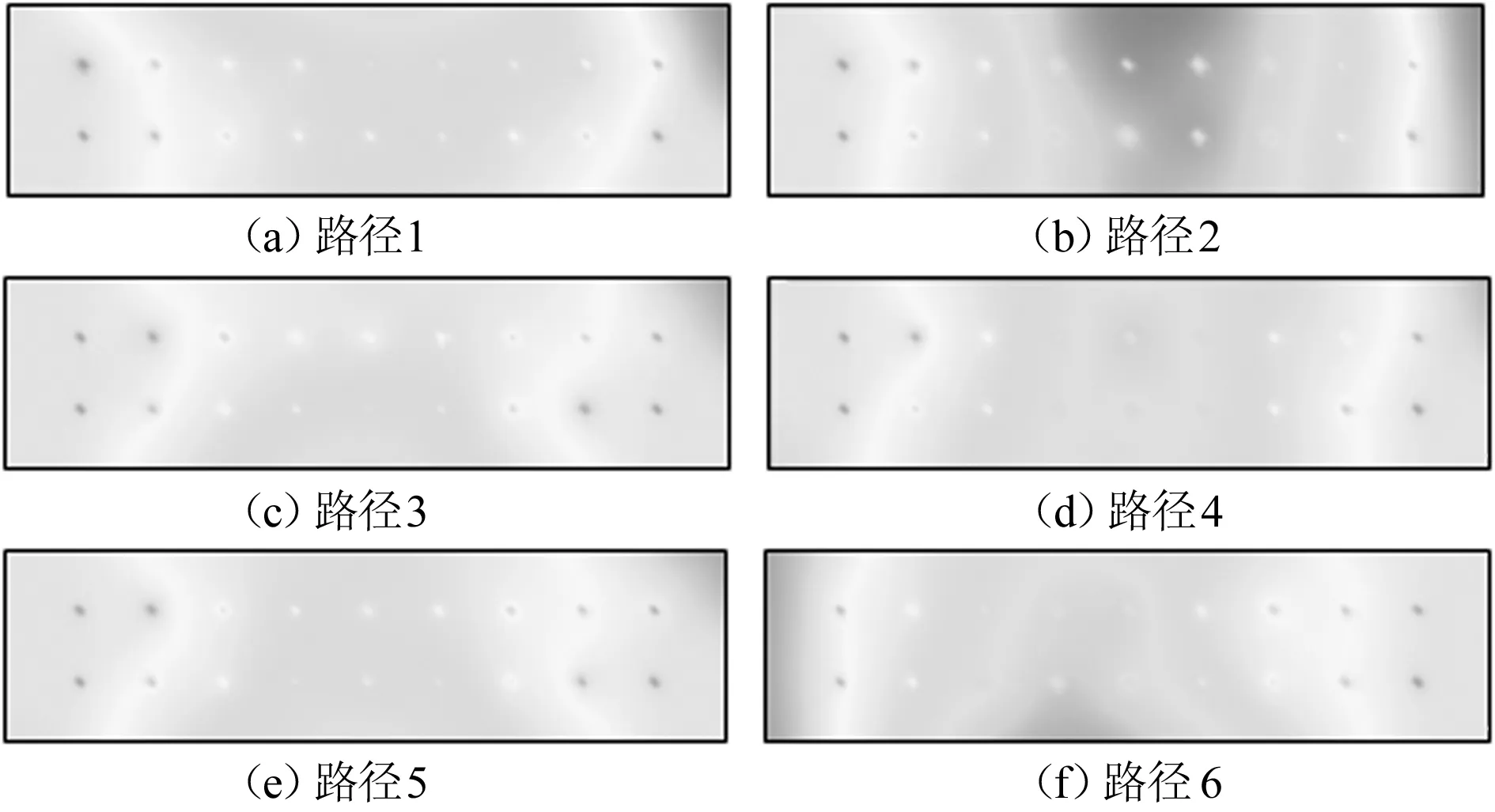

不同焊接路径下的残余应力分布规律基本一致,均在焊点周围局部存在较大的拉向残余应力,远离焊点位置残余应力急速衰减。不同焊接路径下,不同焊点位置的残余应力有不小的差别,但其幅值均保持在400 MPa左右。不同焊接路径焊接变形差异较大,证明焊点残余应力的演化顺序对板件焊接变形有较大影响。

路径5试件焊接变形最小、效率最优,路径2试件焊接变形最严重(见图4)。路径5焊点焊接顺序在长度、宽度上均沿着相同方向,有利于焊接过程温度的均匀分布,降低焊件变形。路径2、4、6由于焊点顺序在长度或者宽度方向上存在不同程度的交叉,造成温度集中区域,从而导致较大变形。

图4 各路径焊接变形仿真结果

2.3 强约束工况下仿真结果及分析

强约束工况下,残余应力的分布规律与弱约束工况下一致。其中路径6最后一个焊点位置存在极强的残余应力,实际生产中应避免该类焊接路径。

强约束工况下,焊接路径对焊接变形的影响规律相较于弱约束工况发生了改变,路径1、2试件焊接变形较小,路径1效率优于路径2,路径4、5、6试件焊接变形较大(见图5)。

图5 各路径焊接变形仿真结果

强约束工况下,焊件整体焊接变形量相较弱约束工况较小。路径2在各点温度分布与弱约束工况下基本一致,但由于长度方向两端约束,右侧较集中的高温区域无法引起右端上翘变形,因此整体变形相对较小。路径5在各点温度分布与弱约束工况下基本一致,板材中部存在较其他路径严重的高温集中区,强约束条件下是导致板材中部区域变形相对较严重的主因。

3 结论

通过焊件模拟仿真计算与实际焊接对比验证可知,该仿真模型能够准确反映高强度不锈钢薄壁板梁式部件电阻点焊的焊接变形趋势,以及表面残余应力的分布。

弱约束工况下,如侧墙窗口周圈焊缝、板材变形能传导至板材边缘,为尽量使焊接过程中焊件整体的温度分布较为均匀以减少焊接变形,应采用路径5锯齿形轨迹进行焊接,如图6所示。

图6 典型侧墙单元焊接路径规划

强约束工况下,如侧墙下部边缘焊缝,板材整体焊接变形减小,约束端即使出现较集中的高温区域也不会发生变形,而在板材可变形位置的高温集中区域会造成较大的焊接变形,为避免焊件易变形位置出现较明显的高温集中区域,应采用路径1“Z”形轨迹进行焊接。