大型卧式水电机组转轮室振动异常原因诊断与分析

2020-05-22李书明曹凤香

李书明,杨 晔,万 元,曹凤香

(1.国电南京自动化股份有限公司,江苏南京 210061;2.五凌电力有限公司,湖南长沙 410004;3.国网江西省电力公司电力科学研究院,江西南昌 330096)

0 引言

转轮室振动异常是大型卧式水电机组普遍存在的问题,目前国内大型卧式水电机组转轮室出现疲劳裂纹缺陷的案例分析中,转轮室振动异常为其中的主要因素[1,2]。湖南某水电站大型卧式机组自从2000年投产以来,一直都存在转轮室振动异常的问题,在高负荷区,机组转轮室的振动通频峰峰值甚至超过500 μm[3],严重影响该电站的安全稳定运行,因而有必要对其进行分析计算,为采用合适的减振手段提供重要依据。

从目前研究成果上看[4,5],引起大型卧式水电机组转轮室振动的原因主要有三个方面:一是机组运行过程中转轮叶片产生的压力脉动、导叶桨叶协联关系不正确、卡门旋涡、无叶区压力脉动、导叶开口不均,转轮叶片翼型不一致等水力因素,这是引起机组转轮室振动的外力因素;二是转轮室大多采用薄壁结构,结构刚度较弱,由于内应力的作用,使转轮室产生变形,从而引起振动。三是转轮室一端通过高强度螺栓与灯泡体连接,另一端一般为悬臂结构,容易随灯泡体一起摆动而引起振动。

为了辨识该电站大型卧式水电机组转轮室振动异常原因,在分析机组结构的基础上,采用真机测试包括稳定性试验、应力试验、变形测试等,并结合有限元建模仿真手段,最终得出刚强度不足是该机组转轮室振动异常的原因,为后续转轮室减振措施的研究提供重要支撑,亦为其他电站类似问题的处理提供重要参考。

1 机组参数结构

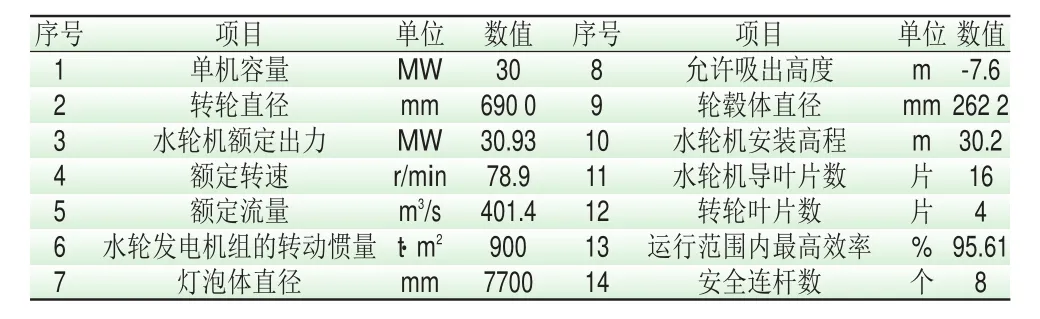

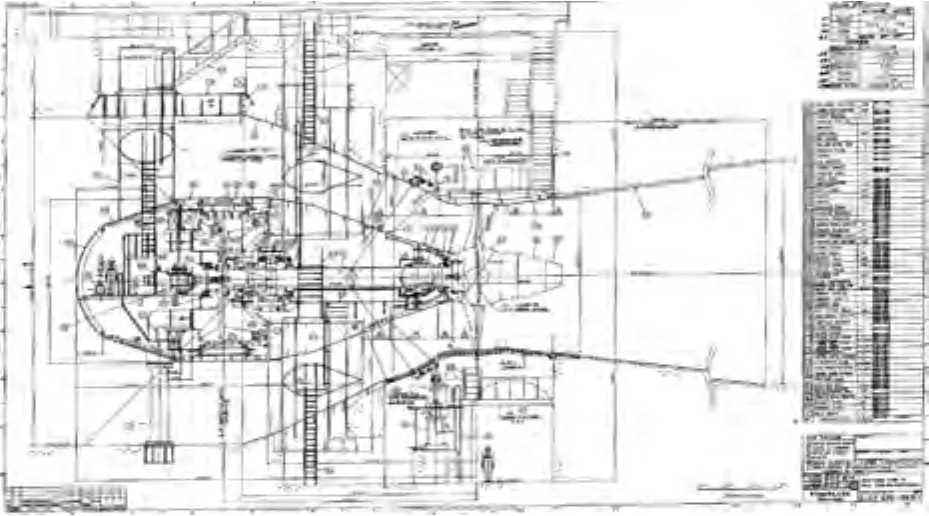

某电站共安装9台大型卧式水电机组,机组具体参数见表1所示,其总剖面图见图1所示[3]。

表1 机组主要技术参数

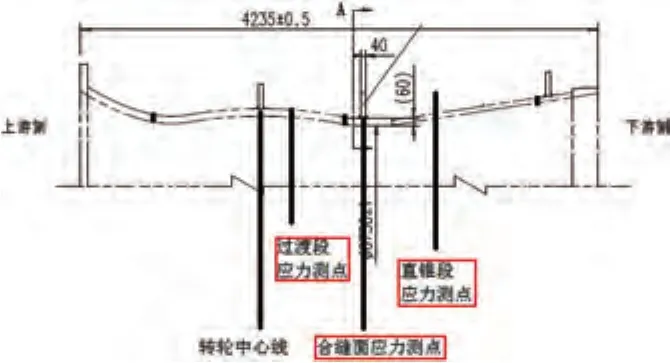

该电站机组转轮室采用薄壁结构,其通过高强度螺栓与灯泡体刚性连接,长度为4.235 m,重48.4 t,上游侧法兰、上游侧喇叭口、球面段、过渡段厚度均为60 mm,扩散段40 mm,分为上下两瓣以螺栓把合。包括法兰、扩散段、合缝面法兰材料全部为0Cr13Ni5Mo不锈钢板,在转轮室球面段、过渡段、扩散段布置3道材质为Q235的环筋,最大综合应力为28.9 MPa。

通过现场安置的在线监测装置,该电站机组自投产以来一直存在转轮室振动较大的问题,水平振动通频幅值最大超过500 μm、垂直振动通频幅值超过566 μm,虽然目前为颁布国标界定大型卧式水电机组转轮室振动异常故障,但从现场运行情况上看,该电站部分转轮室已出现焊缝裂纹现象,严重影响了机组安全稳定运行。

图1 机组总剖面图

2 机组真机测试

2.1 稳定性测试

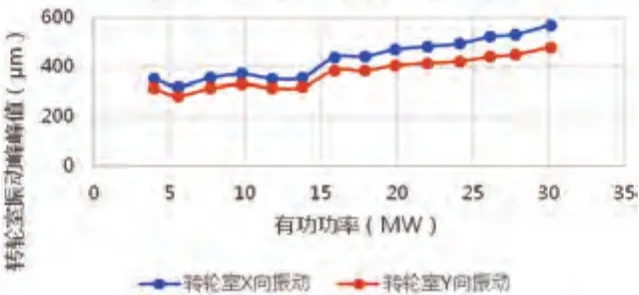

对机组开展真机稳定性测试,在转轮室垂直、水平方向布置三个振动传感器,测量机组不同负荷下振动值的大小,测试结果见表2所示,其振动随负荷变化趋势见图2所示。

表2 转轮室振动测试结果

图2 转轮室振动随负荷变化趋势

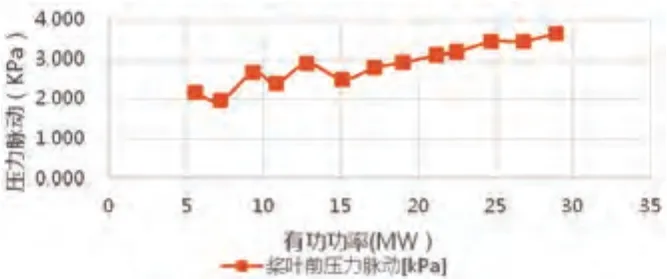

机组真机稳定性试验过程中,同步测量机组桨叶前压力脉冲,其压力脉冲值随负荷变化趋势见图3所示。

图3 桨叶前压力脉冲随负荷变化趋势

由表2、图2、图3可知,机组转轮室振动随机组负荷增加逐渐增大,压力脉冲亦随负荷增大而增大,振动的主要频率以4倍频为主。该机组额定转速为78.95r/min,转轮叶片为4个,4倍频对应频率为5.26 Hz,即为叶片频率,即每片叶片都引起转轮室的受迫振动。因此从真机稳定性测试数据可以看出,引起振动的主要原因是来源于水力激振力,是由桨叶前的压力脉冲引起的。

2.2 应力测试

转轮室的振动可分为两种形式,一是转轮室刚度比较好,由于其灯泡体通过螺栓刚性连接,转轮室随灯泡体做整体受迫振动。二是转轮室刚度不够,在水压脉冲下产生变形而引起振动。为了辨识转轮室振动的具体形式,并对转轮室安全性进行评价,设计了应力测试试验,试验测点布置见图4所示。

图4 转轮室应力测试测点布置

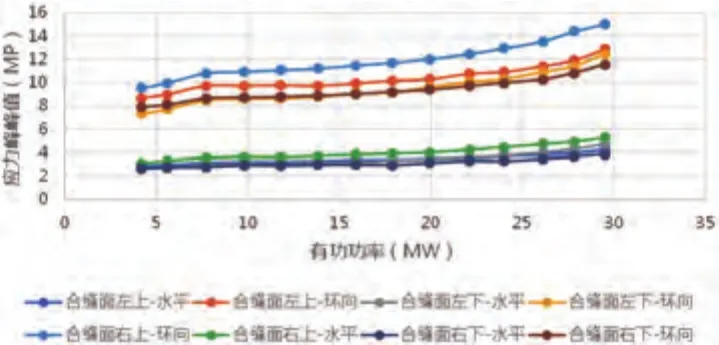

在机组转轮室应力集中的位置和经常出现裂纹的分瓣面附近的环向筋板上粘贴应变片,共分三圈布置应力传感器,主要测量转轮室环向、水平应力,获取在不同工况下转轮室的变形量及应力数据。图5为转轮室合缝面处各应力值随负荷变化关系。

图5 转轮室合缝面处各应力值随负荷变化关系

过渡段应力值、直锥段应力值随机组负荷关系与转轮室合缝面一致,由此可见:

a)应力变化趋势为随负荷增大各个测点的动态应力峰峰值逐渐增大,与压力脉动趋势一致。

b)按GB/T15468-2006《水轮机基本技术条件》中对工作部件需用应力的要求,转轮室本体材料为0Cr13Ni5Mo的屈服极限为550 MPa,国标中要求其许用应力不大于屈服极限的1/3,该转轮室总应力值在允许范围内。转轮室的裂纹是由于金属件疲劳引起的。

c)机组动应力主要是由于转轮与转轮室之间的间隙引起的压力脉动产生,随着负荷增大,压力脉动逐渐增大,动应力也随之减大。

2.3 变形测试

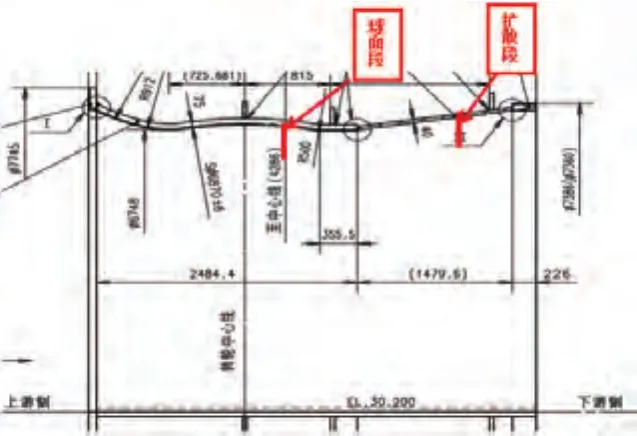

为了准确获取机组转轮室振动原因,开展转轮室变形测试。采用高灵敏度加速度传感器测量转轮室变形情况,其测点布置见图6所示。

图6 变形测试测点布置图

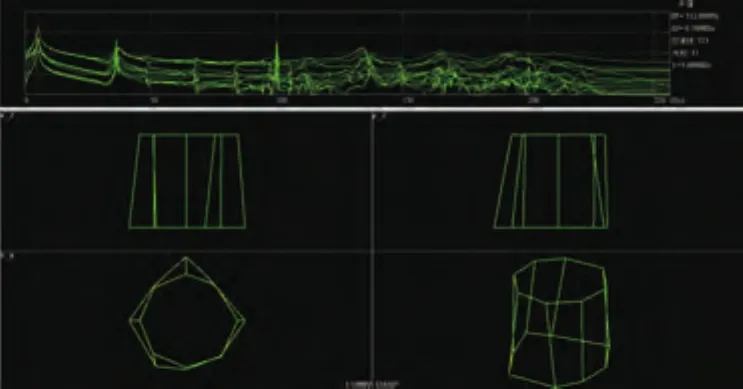

由图6知,在球面段、扩散段两圈合计布置16个加速度传感器,每圈等间距布置8个传感器,试验过程中,采用带通滤波方式,获取传感器的4倍机组转频分量,并采用二次积分获取测点的位移量,获得的两圈变形见图7所示。

图7 4倍转频下转轮室的工作变形情况

由图7可知以下两点:

1)转轮室在机组叶片临界频率(4倍转频)下的工作变形为四瓣型膨胀变形。

2)对比转轮室球面段和扩散段的数据结果发现,转轮室球面段的振动加速度较扩散段的振动加速度较大,两者位移幅度相当。

由此可知,转轮室与灯泡体通过高强度螺栓刚性连接,若转轮室以刚体形式整体振动,则以螺栓为支点,越远离支点,振动位移越大,鉴于球面段与扩散段振动位移幅度相当,可基本排除转轮室的振动形式为整体振动,同时,球面段较扩散段加速度大,即受力大,由于球面段更靠近压力脉动区,更容易由压力脉动引起的变形,因此可基本推断转轮室振动异常是由压力脉冲引起薄壁结构的变形引起的。

3 有限元分析与计算

构建转轮室的有限元仿真模型如图8所示,将所测得的振动应力作为动态载荷叠加至转轮室(叶片前端)上[4],模型约束为端部刚性约束,局部细节考虑螺栓的变形,获得的转轮室位移见图9所示。

图8 转轮室三维有限元模型

图9 压力脉冲作用下转轮室位移

通过有限元仿真可知,转轮室在压力脉动作用下呈四瓣变形模式,与实测的转轮室变形状况基本一致,且最大变形量与转轮室实际振动幅度相当。

4 机组转轮室振动原因分析

通过采用真机测试包括稳定性试验、应力试验、变形测试等,并结合有限元建模仿真手段,对转轮室振动异常原因进行分析,可得出以下结论:

1)转轮室X/Y向振动激振频率为4倍转频(占绝对优势),几乎无其它频率成分,且振动数值、压力脉冲随负荷升高而增大,4倍频的激振力应来自于4叶片的转轮在水中旋转而产生。

2)机组动应力主要是由于转轮与转轮室之间的间隙引起的压力脉动产生,随着负荷增大,压力脉动逐渐增大,动应力也随之增大,但其与转轮室组成材料的屈服强度相差很大,转轮室刚强度的裕度较大。

3)转轮室在机组叶片临界频率(4倍转频)下的工作变形为四瓣型膨胀变形,仿真与实测结论基本一致。

4)转轮室变形试验可知,鉴于球面段与扩散段振动位移幅度相当,可基本排除转轮室的振动形式为以连接螺栓为支点的整体振动。

由此,可推断机组转轮室振动异常的原因为:整体刚强度不足,在机组运行不可避免的压力脉冲外载荷下,产生周期性的变形,从而引起周期性的大幅度振动。可通过对转轮室加强的方式来降低其振动幅值。

5 结语

本文综合采用真机测试、有限元数值仿真的方法,对湖南某电站大型卧式水电机组转轮室振动异常原因进行诊断与分析,获得了转轮室振动异常是其本身刚强度不足,在周期性压力脉冲载荷下产生变形引起的,为该电站投产以来存在的技术难题提供了技术支撑,亦可为同类型电站类似问题的分析与处理提供一种可资参考的手段。