变电站二次设备集成优化设计

2020-05-22刘学进邹忱忱

刘学进,邹忱忱

(国网江西省电力有限公司赣州供电分公司,江西赣州 341000)

0 引言

随着智能变电站技术的快速发展,调控一体化及变电站无人值班管理模式的推进,对变电站二次设备进行合理的集成优化已成为技术发展趋势,对提高电网运行可靠性、降低变电站投资具有重要意义。

本文结合工程实践中的经验和问题,以及目前智能变电站的技术发展现状,对自动化系统三层结构中各层设备进行集成优化,在保证功能正常实现的基础上,减少设备数量,降低设备投资,简化系统结构,提高可靠性。

1 变电站自动化系统设备配置方案

1.1 站控层设备

1)一体化平台主机

全站配置2台一体化平台主机(具备主机、操作员站、继电保护故障信息系统子站、五防工作站等功能),其中一体化平台主机1兼数据服务器功能,一体化平台主机2兼综合应用服务器功能。站控层数据库建库以及主接线图等按变电站远期规模设置参数,便于以后扩建工程的实施[1,2]。

2)数据通信网关机

全站配置2台综合数据通信网关机、1台Ⅲ/Ⅳ区数据通信网关机。

3)网络打印机

在自动化系统站控层设置1台网络打印机,取消装置柜上的打印机,通过自动化系统的监控主机打印全站各装置的保护告警、事件、波形等。

1.2 间隔层设备

主变间隔、220 kV间隔采用保护与测控分开配置,测控装置集成非关口计量功能。

110kV间隔采用保护测控一体化装置,其中110kV线路保护测控装置集成非关口计量功能。

10 kV间隔采用保护、测量、计量多合一装置。

变电站采用故障录波及网络记录分析一体化装置,按电压等级和网络进行配置,取消独立的主变故障录波装置。配置1面故障录波及网络记录分析柜,内均含4套暂态录波及网络报文分析单元、1台管理主机。

1.3 过程层设备

1)合并单元智能终端一体化装置

220 kV间隔合并单元智能终端一体化装置按双重化配置。

110 kV线路(分段)合并单元智能终端一体化装置按单套配置。

10 kV除主变压器间隔外不配置合并单元智能终端一体化装置。

主变压器高、中、低压侧合并单元智能终端一体化装置按双重化配置。主变本体智能终端按单套配置,集成非电量保护功能。

220 kV本期双母线接线,远期双母单分段接线。按双重化配置2台母线合并单元智能终端一体化装置,2台智能终端(其中1台智能终端布置于远期220 kV IIA母PT间隔)。

110 kV本期单母分段接线,远期单母三分段接线。按双重化配置2台母线合并单元智能终端一体化装置,2台智能终端(其中1台智能终端布置于远期110kV III段PT间隔)。

合并单元智能终端一体化装置分散布置于配电装置场地。

2)智能控制柜

就地布置的智能控制柜按间隔进行配置。

每个间隔配置1面智能控制柜,每面智能控制柜内包含合并单元智能终端一体化装置及IED装置等设备。

3)状态监测IED

每台主变配置1台状态监测IED,全站220 kV避雷器共配置1台状态监测IED。

1.4 网络设备

1)站控层/间隔层网络交换机

站控层/间隔层交换机配置情况如表1所示。

表1 站控层/间隔层交换机配置表

2)过程层网络交换机

按间隔对象配置过程层交换机,每台交换机的光纤接入数量不超过16对,配备适量的备用端口,备用端口的预留考虑虚拟网的划分,见表2。

表2 过程层交换机配置表

1.5 站控层集成优化

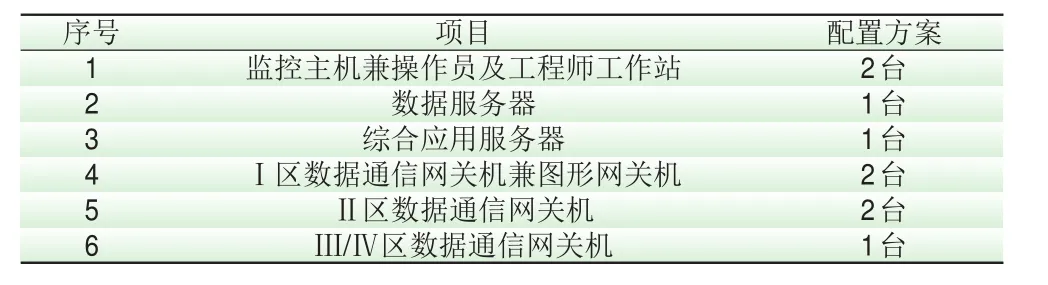

根据国家电网调自〔2013〕185号《国调中心关于印发变电站二次系统和设备有关技术研讨会纪要的通知》中提出的智能变电站站控层设备配置方案,220 kV变电站站控层设备配置如表3:

表3 220 kV变电站站控层设备配置表

从上表可以看出,尽管监控主机集成了操作员站、工程师工作站,但是站控层主机仍有4台,数据通信网关机有5台,装置数量较多,投资较高,占地面积较大。

随着调控一体化及变电站无人值班管理模式的推进,根据“调控一体、运维一体”的运行要求,综合考虑设备硬件处理能力。本工程对站控层设备进行优化配置,将监控主机、操作员站、工程师工作站、继电保护故障信息子站、数据服务器、综合应用服务器进行整合,使其成为一体化平台主机,并实现高级应用功能。同时,将Ⅰ、Ⅱ区数据通信网关机整合为综合数据通信网关机。

监控主机负责站内各类数据的采集、处理,实现站内设备的运行监视、操作与控制、信息综合分析及智能告警,集成操作员站、工程师站工作站、保护信息子站和防误闭锁操作工作站等功能。

数据服务器用于变电站全景数据的集中存储,为站控层设备和应用提供数据访问服务。

综合应用服务器接收站内一次设备在线监测数据、站内辅助应用、设备基础信息等,进行集中处理、分析和展示。

在安全Ⅰ区中,监控主机采集电网运行和设备工况等实时数据,经过分析和处理后进行统一展示,并将数据存入数据服务器。Ⅰ区数据通信网关机通过直采直送的方式实现与调控中心的实时数据传输,并提供运行数据浏览服务。

在安全Ⅱ区中,综合应用服务器与输变电设备状态监测和辅助设备进行通信,采集电源、计量、消防、安防、环境监测等信息,经过分析和处理后进行可视化展示,并将数据存入数据服务器。Ⅱ区数据通信网关机通过防火墙从数据服务器获取Ⅱ区数据和模型等信息,与调控中心进行信息交互,提供信息查询和远程浏览服务。

综合应用服务器通过正反向隔离装置向Ⅲ/Ⅳ区数据通信网关机发布信息,并由Ⅲ/Ⅳ区数据通信网关机传输给其他主站系统。

综上所述,本工程可以考虑将监控主机、数据服务器、综合应用服务器进行功能整合,由2台一体化平台主机来实现其功能,其中一体化平台主机1兼数据服务器功能,一体化平台主机2兼综合应用服务器功能。同时将Ⅰ、Ⅱ区数据通信网关机整合为综合数据通信网关机。

一体化平台主机采用多核服务器,其性能满足整个系统的功能要求,主机的处理能力、存储容量采用“云计算、云存储”技术,具有分布式海量数据存储系统和集成计算引擎系统。变电站各应用子系统通过标准数据总线接口与一体化平台主机进行互联互通,实现实时数据和非实时数据存储与读取的要求。一体化平台主机将采集到的数据按照安全分区及二次防护原则,通过内置的防火墙软件对安全Ⅰ区和Ⅱ区的数据进行隔离存储,由集成计算引擎系统对各类数据进行分析和处理,实现变电站全景数据监测与可视化展示。通过具备远动通信、信息安全隔离、信息分类上送等功能的综合数据通信网关机实现与调控中心进行信息交互,提供信息查询和远程浏览服务,实现运行监视、操作与控制、综合信息分析与智能告警、运行管理和辅助应用等高级应用功能。

通过集成优化,本工程站控层设备配置2台一体化平台主机,集成监控主机、操作员站、工程师站、保护及故障信息子站、数据服务器、综合应用服务器以及高级应用功能;配置2台综合数据通信网关机,实现与调控中心的信息交互。

站控层设备集成优化前后对比如表4:

表4 站控层设备集成优化前后对比表

从上表可以看出,站控层设备优化集成后,不仅装置数量和造价明显减少,而且屏柜数量也减少了。尤其是屏柜数量的减少,为优化二次设备预制舱的屏柜布置提供了条件。

2 间隔层集成优化

间隔层设备主要有保护装置、测控装置、故障录波装置、网络记录分析装置等。本工程间隔层设备集成优化主要包括220 kV测控装置集成计量、PMU采集功能;主变测控装置整合;110 kV线路保护测控计量装置集成;故障录波与网络记录分析装置整合等。

2.1 220 kV测控装置集成计量、PMU采集功能

常规智能变电站中,220 kV测控装置、220 kV计量装置及PMU均为独立装置,装置数量多,投资大。

随着智能变电站技术的快速发展,目前国内已有部分变电站试点采用了多功能测控装置。多功能测控装置具有测控、非关口计量、PMU采集功能,而本站也不存在关口计量点,厂家技术亦日趋成熟,国内多个厂家已生产运行,且实际运行情况良好,故本工程将220 kV采用多功能测控装置,集成测控、计量、PMU采集功能。PMU数据集中器则由综合数据通信网关机集成。下图为国内某厂家多功能测控装置定值设置菜单,如图1所示:

图1 某厂家多功能测控装置定值设置菜单图

本工程采用多功能测控装置后,结合国家电网科〔2014〕108号《国家电网公司关于发布电网运行有关技术标准差异化协调统一条款的通知》的文件要求,集成优化将每回220 kV线路的2台220 kV线路保护装置、1台220 kV线路多功能测控装置、2台220 kV过程层交换共组1面柜,进一步实现了二次设备预制舱内的屏柜优化。按照变电站远期规模配置,220 kV线路屏柜集成优化前后对比如表5:

表5 220 kV线路屏柜集成优化前后对比表

从上表可以看出,将220 kV测控装置集成非关口计量功能后,取消了电能表,结合国网文件要求,最终实现了220 kV线路保护测控装置按间隔组柜,不仅节约屏柜,还优化了网络结构。

2.2 主变测控装置整合集成计量功能

智能变电站的主变测控装置采用主变各侧及本体测控装置独立配置,测控装置需要独立组柜。如果主变各侧及本体测控装置整合为1台测控装置,将能实现每台主变的2台主变保护装置、1台测控装置、2台220 kV过程层交换机、2台110 kV过程层交换机共同组柜1面,从而使每台主变的保护测控柜由3面柜优化为1面柜。特别是在模块化智能变电站中,二次设备的集成对于预制舱内屏柜布置优化具有重要意义。

目前,主变各侧及本体测控装置整合为1台测控装置在技术方面已经成熟可行,国内几大主流厂家均有相应的产品生产。加上现在智能变电站的测控装置已经非常成熟可靠,故障率极低,故本工程将主变各侧及本体测控装置整合为1台。按照远期规模配置,主变屏柜集成优化前后对比如表6:

表6 主变屏柜集成优化前后对比表

从表6可以看出,将主变各侧测控装置整合为1台测控装置后,最直接的效果就是实现了每台主变的保护测控装置组柜1面,变电站直接减少屏柜6面,尤其适用于屏柜组装于二次设备预制舱。

2.3 110 kV线路保护测控计量装置集成

目前35 kV及以下的保护测控计量多合一装置已得到广泛应用,国内主流厂家均已有成熟的系列产品,运行状态良好。保护测控计量集成装置的出现,大大节省了设备数量、屏位空间和二次光缆,同时可显著简化变电站二次设备构架,是今后智能变电站二次配置的主流发展方向。

本工程110 kV不存在关口计量点,故考虑110 kV线路间隔采用保护测控计量集成装置,不配置独立的电能表。

随着计算机技术的飞速发展,微机保护测控装置的硬件平台水平不断提高,CPU的处理能力更强,通信功能更完善。CPU的处理能力和通信能力的提高,使得保护、测控、计量功能整合在装置制造上成为可能。但为确保装置的独立性,国内主流二次设备厂家保护测控一体化装置保护、测控、计量均分别采用独立的插件,除输入输出采用同一接口,共用电源插件外,其余保护插件、测控插件、计量插件均完全独立,提高了装置运行的可靠性。

表7为国内某厂家110 kV线路保护测控计量一体化装置模块配置。

表7某厂家110 kV线路保护测控计量一体化装置模块配置表

CPU模块完成采样,保护的运算以及装置的管理功能,包括事件记录、录波、打印、定值管理等功能。

测控DSP模块完成测控遥测量的计算、开关和刀闸地刀遥控、同期判断、GOOSE收发等测量和控制功能。

测控开入模块提供开关量输入功能开关量输入,经由24 V/48 V/110 V/220 V光耦(可配置)。

测控计量模块提供最大五组计量脉冲输出信号,每一组包括序量周期、时段投切、有功功率以及无功功率信号。

GOOSE模块:用于实现GOOSE交互。

装置可计算正反向有功、正反向无功、组合有功、组合无功,以及四象限无功,可分别计算A、B、C分相功率以及总功率;同时可以计算对应分相以及总的电能和需量。装置支持计量事件告警功能,包括A、B、C相以及总的失压、断相、失流、过流、过载、欠压、过压,电压、电流逆相序,电流不平衡,掉电信号,需量/电量清零以及日冻结、月冻结信号等。

采用110 kV线路保护测控计量集成装置后,对110 kV线路屏柜布置优化提供了基础。如果仍按通用设计原则组柜,将造成屏柜较空,空间利用率不大,故本工程按3台110 kV线路保护测控计量集成装置、1台110 kV过程层交换机共组1面柜的原则配置。按照远期规模配置,110 kV线路屏柜集成优化前后对比如表8:

表8 110 kV线路屏柜集成优化前后对比表

从上表可以看出,在变电站110 kV线路不存在关口计量点的情况下,采用110 kV线路保护测控计量一体化装置,对于预制舱的屏柜布置优化具有显著的作用,而且节约的设备投资及光缆数量。

2.4 故障录波及网络记录分析装置整合

为了提高硬件集成度,本工程采用故障录波及网络记录分析一体化装置,按照电压等级和网络进行配置,不配置独立的主变故障录波装置。

故障录波装置与网络记录分析装置都是第三方监视装置。故障录波装置是监视故障时保护动作情况的第三方;网络记录分析装置是正常情况下监视网络报文通信的第三方。

故障录波装置与网络记录分析装置都要采集过程层网络的SV和GOOSE报文,在数据采集范围上存在大量交集。

故障录波装置及网络记录分析装置都需要配置采集设备和管理设备,采集设备都需要按照双网相互独立配置。

综上所述,对故障录波装置和网络记录分析装置进行整合是完全可行的,而且,目前故障录波及网络记录分析一体化装置在国内智能变电站中已得到广泛应用,国内主流厂家亦有完备的生产线及售后服务。故本工程配置1面故障录波及网络记录分析柜,内含4台故障录波及网络记录分析单元、1台管理主机。不配置独立的主变故障录波柜,将主变信息分别接入到220 kV和110 kV电压等级的故障录波及网络记录分析单元。由此,可减少1面主变故障录波柜,亦避免了主变故障录波装置同时跨接220 kV及110 kV过程层网络,保证了两个电压等级过程层网络物理上的独立性。按照远期规模配置,故障录波及网络记录分析屏柜集成优化前后对比表9:

表9 故障录波及网络记录分析屏柜集成优化前后对比表

从上表可以看出,由于故障录波与网络记录分析装置的整合,在实现原有功能的基础上,装置的工程造价大大降低,方案投资节约了24万,同时节省了3面屏柜。从全寿命周期来看,整合集成方案具有显著的经济效益。

3 过程层设备集成优化

过程层设备主要由合并单元、智能终端、状态监测IED等智能组件构成。

过程层设备集成优化有两种方案:

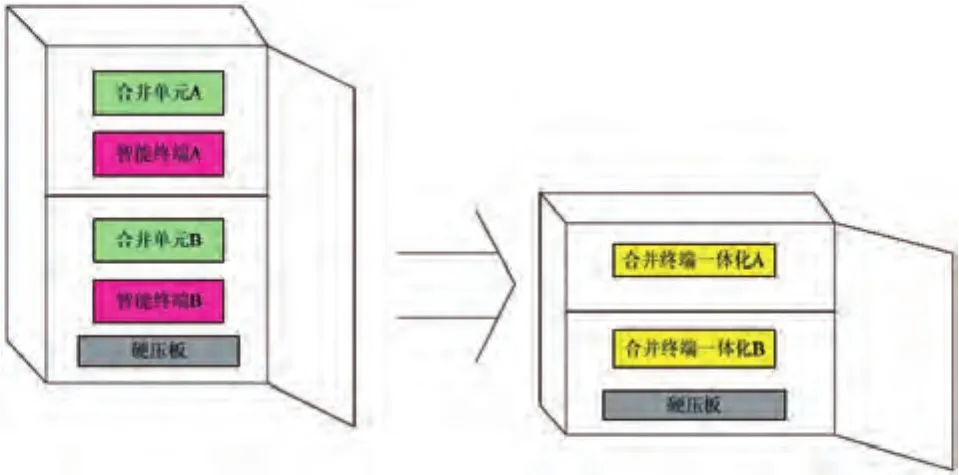

方案一是将合并单元与智能终端的整合。

方案二是将合并单元、智能终端、状态监测IED三者集成。

方案一目前在国内智能变电站中已普遍应用,且厂家产品成熟可靠。方案二目前国内主流厂家均无相关产品,缺少实际运行经验。故本工程过程层集成优化内容为将合并单元与智能终端的整合。

合并单元对来自互感器的电流和电压数据进行时间相关组合并数据转发的物理单元。合并单元可以是互感器的一个组件,也可以是一个分立单元。两者均能实现点对点和网络传输方式。智能终端主要完成断路器、隔离刀闸的位置和状态信号等数据采集与转发,并完成保护测控单元经GOOSE网络下发的分、合闸命令。

目前国内已投运的智能变电站的合并单元和智能终端一般就地布置,以实现一次设备的相关信息的就地数字化。根据保护装置的需求,220 kV及以上电压等级按双重化配置,110 kV及以下电压等级按单套配置。故本站220 kV电压等级及主变各侧需要放置2套合并单元、2套智能终端、以及相关的状态监测IED设备等,如此就会使智能控制柜或者开关柜的使用空间较为紧张。如果把双重化配置的设备安放

在两个独立的智能控制柜内,这无疑增加了占地和变电站建设成本,具体见图2、图3。

目前国内已有多个厂家生产合并单元智能终端一体化装置,并且在多个变电站投入运行,运行情况良好。合并单元智能终端一体化装置一般采用双CPU方式,通用平台化的插件和灵活的组合,可以满足不同电压等级智能变电站的需求。合并单元和智能终端一体化装置采用功能独立的两块CPU,CPU选用实时性处理能力强大的PowerPC和FPGA。两块CPU中,一块用于智能终端的处理,一块用于合并单元的处理,功能独立的设计可以有效防止当采样环节CPU故障导致该间隔主保护退出时,跨间隔保护对该间隔的故障切除,保证智能终端的优先可靠性。合并单元和智能终端一体化装置可灵活适用于的各种组网方案,CPU可以独立对外进行直采直跳的网络连接或者组网连接(GOOSE网络或者SV网络)。当网口使用数量大于CPU本板网口数量时,可采用CC插件对网口进行扩展。当采用三网合一的组网方案时,双CPU之间通过高速总线进行通信。该数据总线由FPGA构建而成,速率可达20 Mbps以上,保证跨CPU间通讯实时可靠,接入网络的CPU板通过网口将SV、GOOSE、对时报文进行分流处理,以减少单CPU的负荷。

图2 合并单元智能终端整合前后布置图

图3合并单元智能终端一体化装置实物背板图

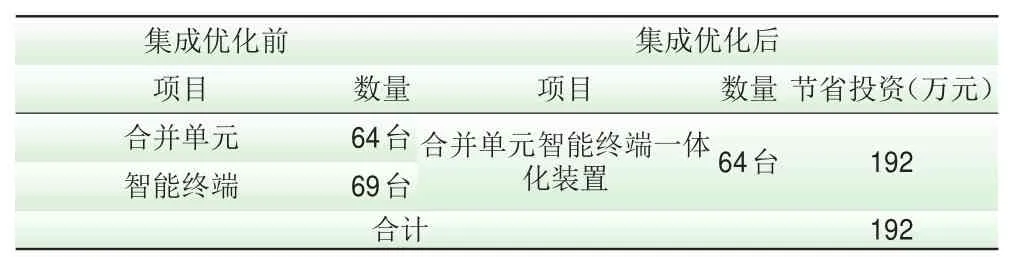

采用合并单元智能终端一体化装置后,将节约智能控制柜和开关柜的宝贵空间和交换机端口,特别是有效减少户外智能控制柜内设备的散热量。故本工程采用合并单元智能终端一体化装置。按照远期规模配置,合并单元智能终端集成优化前后对比如表10:

表10 合并单元智能终端集成优化前后对比表

从上表可以看出,采用合并单元智能终端一体化装置后,过程层设备数量几乎减少了一半,按单台设备3万来算,远期节省投资近192万。更为重要的是,合并单元智能终端的集成,对于减少户外智能控制柜的散热量有着积极作用,而散热量一直是影响户外智能控制柜全寿命周期的重要因素。合并单元智能终端的集成对降低变电站全寿命周期运行成本具有重要意义。

4 结语

本工程按照国网集成优化设计的指导思想和意见,结合工程实践经验,对各层设备功能进行优化整合,减少装置数量,降低设备投资。二次设备集成优化方案如下:

站控层一体化平台主机集成监控主机、操作员站、工程师工作站、保护及故障信息子站、数据服务器、综合应用服务器及高级应用功能。

220 kV测控装置集成计量、PMU采集功能。

主变测控装置整合。

110 kV线路保护测控计量装置集成。

故障录波与网络记录分析装置整合。

合并单元与智能终端的整合。

本工程通过对二次设备的集成优化和屏柜布置优化,仅二次设备屏柜就减少24面,二次设备投资直接节约315.4万元。而装置数量的减少,还带来了光口和设备间连接光缆数量的优化;屏柜的减少还减少了预制舱的数量,优化了预制舱的屏柜布置。

二次设备的集成优化,体现了全站信息数字化、通信平台网络化、信息共享标准化的特征,是智能变电站发展的必然结果,提高了二次设备的可靠性、经济性,为大运行创造了条件。