不同浓度料浆流变特性与混合骨料级配相关性试验

2020-05-22温震江王永定何建元

温震江, 高 谦, 王永定, 何建元

(1.北京科技大学 金属矿山高效开采与安全教育部重点实验室, 北京 100083;2.金川集团股份有限公司 镍钴资源综合利用国家重点实验室, 甘肃 金昌 737100)

随着社会的快速发展,矿产资源的开采与利用日益增多,采矿活动也逐渐向高应力、高地压的深部发展[1].现有的充填采矿方法中,充填采矿法由于其损失贫化小、安全性高等特点被矿山广泛应用[2].金川矿山采用下向分层胶结充填法进行采矿,为了提高充填体强度,同时降低充填成本,金川采用混合骨料进行充填[3],然而当骨料混合不均匀、级配不合理时,对料浆流变特性和管道输送带来影响,会导致一系列料浆输送问题,不仅关系到充填体整体稳定性和安全生产,而且还会直接影响充填成本[3].所以,对充填料浆流变特性进行研究是保证料浆安全稳定输送的重点.影响料浆流变特性的因素很多,其中骨料粒径级配和料浆质量分数较为显著[4].对此国内外专家进行了深入研究,其中,Santos等[5]研究表明,采用连续级配骨料配制的自密实混凝土,相比于间断级配骨料混凝土具有更好的抗离析性能;朱梦良等[6]研究了骨料粒径级配对混凝土强度和流变特性的影响;王洪江等[7]阐述了粗粒级膏体充填存在的问题;杨志强等[3]研究了质量分数对料浆流变特性的影响,并对临界浓度就行了研究;吴爱祥等[8-9]研究表明料浆质量分数的变化直接影响料浆性质,进而影响管输阻力.对于混合骨料的高浓度充填矿山来说,确定合理的骨料配比和料浆质量分数,对避免因骨料粒径过大造成料浆分层离析甚至堵管至关重要.为了探究混合骨料配比及料浆质量分数对料浆流变特性的影响,确定保证料浆骨料不沉淀离析的临界粒径,在现有研究成果的基础上,结合金川矿山实际情况,通过进行流变试验研究充填料浆流变性指标与骨料级配参数的关系[3],为确定和优化混合骨料配比、选择合理的粒径范围和料浆质量分数、保证高浓度料浆的制备和输送提供理论依据.

1 试验材料

1.1 充填材料物化分析

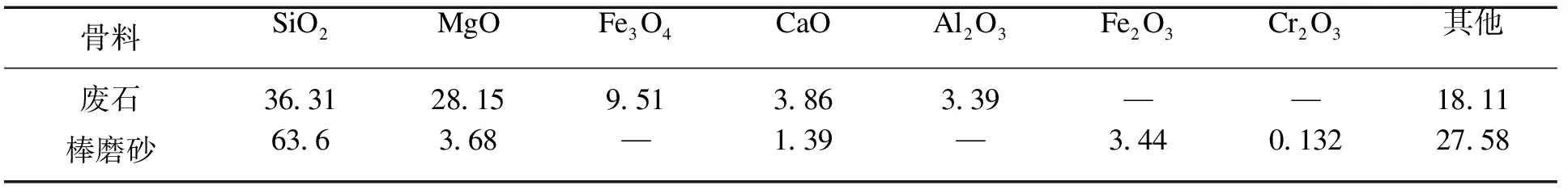

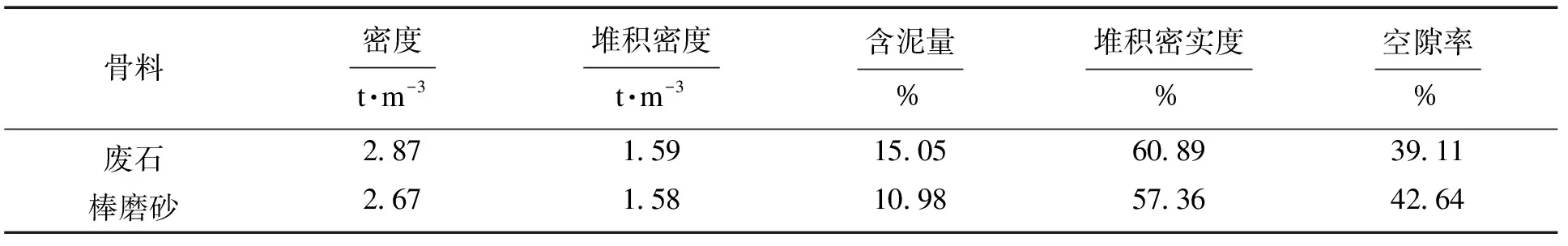

本试验骨料主要采用废石和棒磨砂混合骨料,利用XRF分析其化学组成,如表1所示,并分别测定其物理指标,如表2所示.可以看出二者主要成分均为SiO2,质量分数分别为36.31%和63.6%,二者堆积密实度均为60%左右;胶凝材料采用矿山专用的P.O 38.5水泥,初凝时间大于45 min.

表1 充填骨料化学成分组成(质量分数)

表2 充填骨料物理参数

1.2 混合骨料配比及粒径级配分析

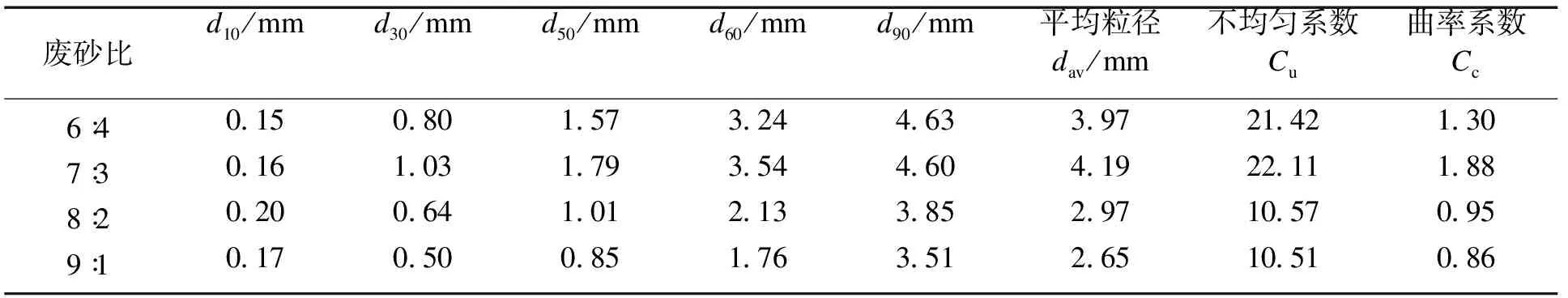

为了确定废石和棒磨砂混合骨料配比(以下简称“废砂比”)范围,首先对废石和棒磨砂粒径级配进行分析,并采用泰波公式进行拟合,结果如图1所示.可知废石级配和棒磨砂级配指数分别为0.619 9和0.307 2,相对于理想状态的Fuller级配指数0.5分别偏大和偏小,因此二者均不宜单独使用.而是将废石作为粗骨料,棒磨砂作为细骨料混合使用,以改善废石级配[10].然后根据工业充填中使用的废砂比范围进行骨料粒径级配分析和堆积密实度试验,结果如图2和图3所示.基于泰波级配理论和堆积密实度最大原则,确定试验中废石和棒磨砂配比为6∶4,7∶3,8∶2,9∶1四种级配,并且计算得出级配特征值,如表3所示.

2 试验方法及结果

2.1 试验方法

试验采用高精度的R/S+SST型四叶桨式旋转流变仪,并通过Rheo3000软件设置操作参数进行实时监测.根据矿山现场充填配比范围并结合前期研究[2],为了消除胶凝材料对试验的影响,按照骨料400 g、固定胶凝材料100 g和一定比例的水分别制备质量分数为78%~84%的料浆.搅拌均匀后测定其流变参数,测试速率设定为0~120 s-1,共120个转速点,每1s釆集一组数据[9].对每组试验进行多次测量取平均值,以保证试验准确性.

2.2 试验结果

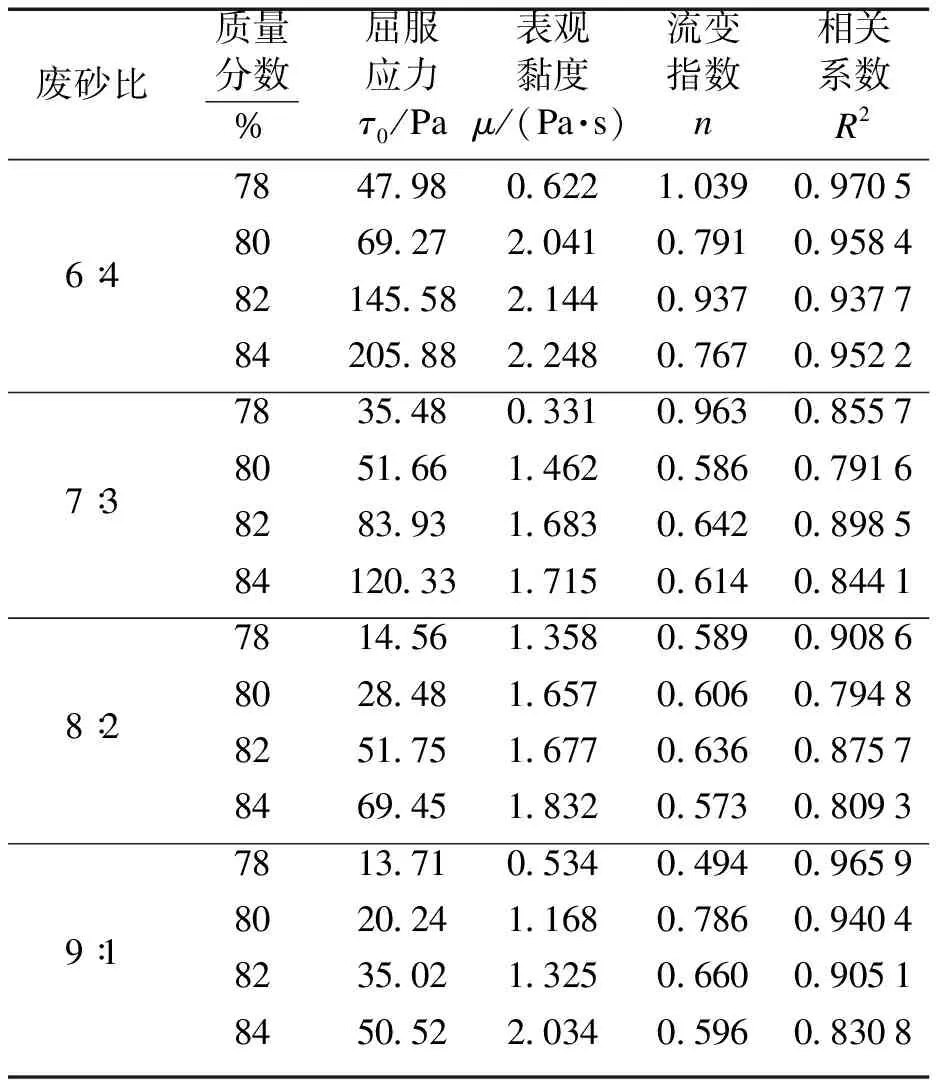

高浓度料浆常采用赫谢尔-尔克莱(简称H-B)模型来表征,以初始屈服应力τ0、黏度μ和流变特性指数n等参数描述其流变特性[9],表达式如式(1)所示,并据此对试验数据进行处理分析,得到不同骨料配比和浓度下料浆流变特性参数,如表4所示.

τ=τ0+μγn.

(1)

式中:τ为剪切应力,Pa;τ0为屈服应力,Pa;μ为表观黏度,Pa·s;γ为剪切速率,s-1;n为流变特性指数.当n=1,τ0=0时,为牛顿体;当n=1,τ0>0时,为宾汉姆体;当n>1时,为膨胀体;当n<1时,为伪塑性体[9,11].

表3 不同配比的混合骨料粒径级配特征值

表4 不同配比的混合骨料充填料浆的流变参数测试结果

3 流变试验结果分析

3.1 流变参数分析

屈服应力和黏度是表征料浆流变特性的两个常用指标,二者均与料浆的质量分数、固体颗粒的粒径与级配等因素密切相关[11-12].根据表4结果可以看出,随着骨料配比和料浆质量分数的变化,屈服应力和黏度均发生不同程度的变化,如图4所示.骨料配比对流变参数有明显的影响,随着混合骨料中棒磨砂含量的增大,料浆屈服应力和黏度也基本表现出逐渐增大的趋势:随着料浆质量分数的增大,屈服应力和黏度均发生不同程度增大,并且屈服应力在料浆质量分数为78%~80%时增长较平缓,而当料浆质量分数大于80%时,屈服应力增长较快.随着料浆质量分数的增大,料浆黏稠性也增大,从而使得浆体颗粒之间摩擦力加大,导致料浆黏度增大.

根据表4中料浆流动性指数n的结果可以看出,除了废砂比6∶4的78%的料浆流变性指数n大于1,属于膨胀体,其余均小于1,属于伪塑性体.

3.2 流变特性分析

金川矿山工业充填,当系统稳定时,料浆质量分数为80%左右,限于篇幅,以质量分数78%和80%为代表来研究料浆流变特性.质量分数78%各配比骨料的料浆流变特性曲线如图5所示,可以看出:不同配比混合骨料的料浆流变曲线随着剪切速率的变化存在一定的差异,除了废砂比为6∶4的混合骨料,其余各配比骨料充填料浆流变特性曲线趋势基本相似.这是因为同一骨料配比的料浆随着剪切速率的变化,其流变特性也随之变化,大致分为三个阶段[13-14]:第一阶段AB段,即剪切速率在0~10 s-1范围内,处于不稳定阶段,料浆具有伪塑性,属于伪塑性体;第二阶段BC段,即剪切速率介于10~65 s-1之间,属于宾汉姆体;第三阶段CD段,即剪切速率大于65 s-1,符合屈服应力伪塑性体的特征,而表观黏度大致保持定值,料浆处于稳定阶段.

图6为质量分数80%不同骨料配比的充填料浆流变特性曲线.可以看出其与78%条件下的流变特性规律大致相似,但是其剪切应力和表观黏度相应的增值均较质量分数78%条件下大,其原因是料浆质量分数越大,水分含量越少,浆体颗粒间摩擦力加大,使得屈服应力增长较快;同时料浆黏稠性也增大,从而使得浆体颗粒之间摩擦力加大,导致料浆黏度增大.

由图5和图6的料浆流变特性曲线分析可以看出,随着剪切速率的变化,相同骨料配比的料浆,其黏度先减小后趋于稳定,而对于不同骨料配比,废砂比为7∶3的混合骨料的表现出明显的料浆流变特性,并且流变模型较为稳定.结合表3、图1和图2级配参数和堆积密实度试验可以看出,废砂比为7∶3的混合骨料堆积密实度最大,粒径级配特征曲线更接近理想状态的Fuller曲线,较其余3组更优;表明混合骨料级配对料浆流变特性具有很大的影响.

3.3 流变特性参数与骨料级配相关性分析

为了探究料浆流变特性参数y与骨料级配参数x的相关性,采用最小二乘法拟合:

y=a+bx.

(2)

据此得到x与y的相关系数r.其中:当0.8<|r|≤1时,x与y极强相关;0.6<|r|≤0.8时,强相关; 0.4<|r|≤0.6时,中等相关;|r|≤0.4时,不相关或弱相关[15].

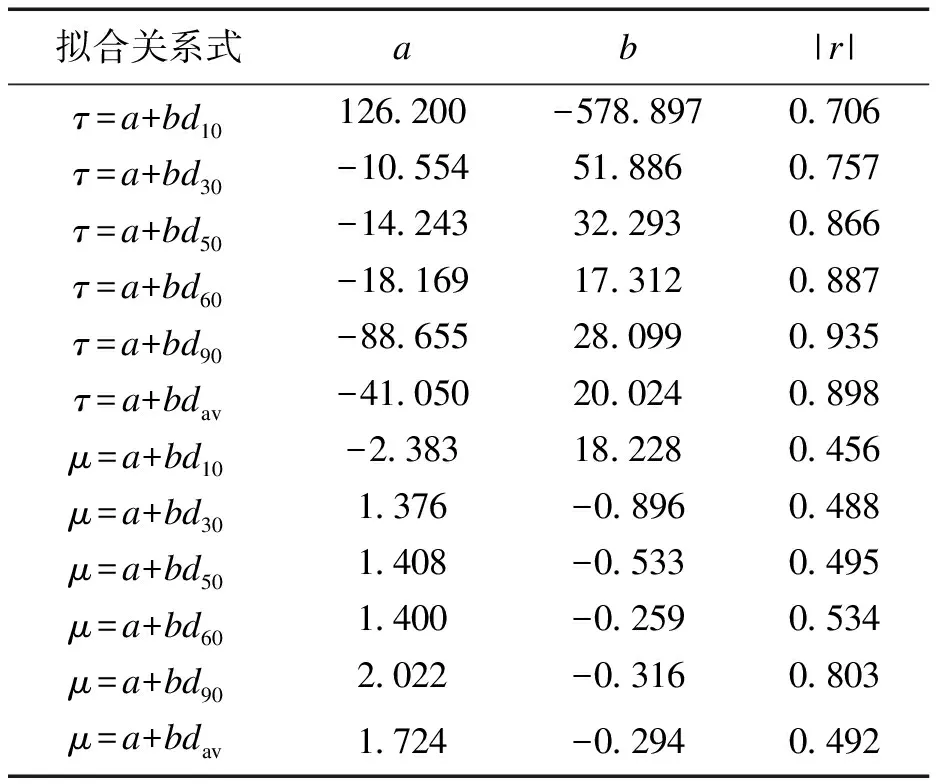

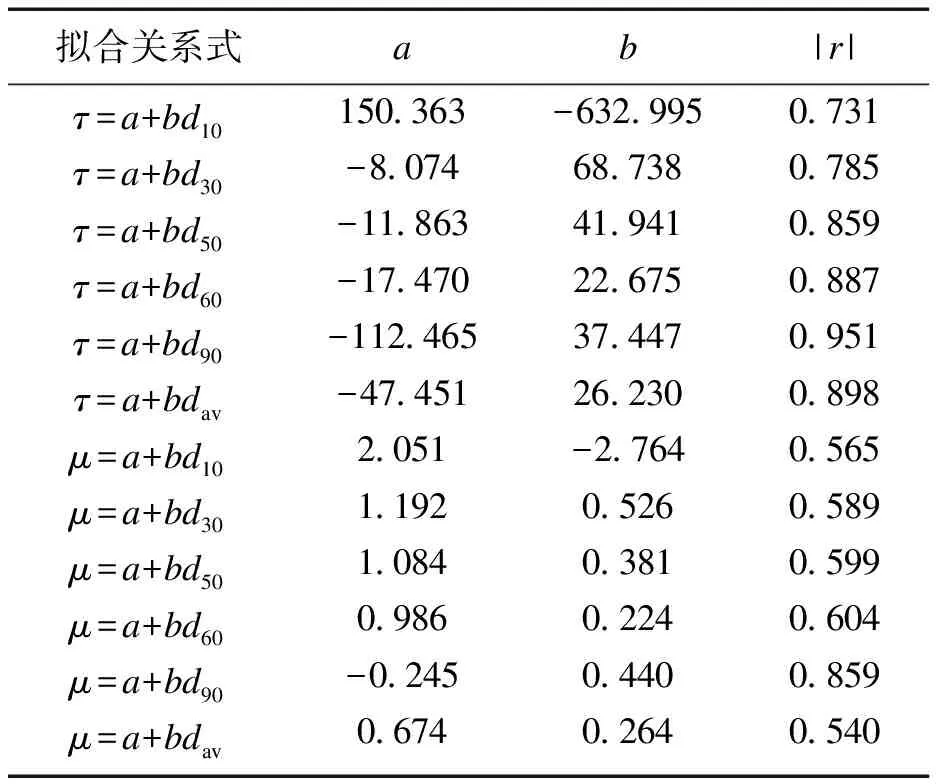

针对表3和表4试验数据,根据相关性方程对其进行最小二乘法计算,并得到不同料浆质量分数条件下相应的拟合结果,限于篇幅,文中仅列出质量分数78%和80%的结果,见表5~表6.可以看出:在不同质量分数条件下,屈服应力与各特征粒径相关系数基本都大于0.6,表明强相关,其中与d90相关系数均达到0.8,表明二者极相关;但随着特征粒径的减小,其相关性也逐渐减弱;随着特征粒径的增大,其与表观黏度二者的相关系数逐渐增大,表明相关性逐渐增强,其中表观黏度与d90相关系数都大于0.6,表明二者相关性强;随着料浆质量分数的提高,流变特性参数与骨料粒径级配二者相关性发生变化趋势如图7所示,其中屈服应力大致表现为:极强相关(78%,80%)—强相关(82%)—中等相关(84%),其中

表5 质量分数78%的料浆流变参数与骨料粒径级配相关性

表6 质量分数80%的料浆流变参数与骨料粒径级配相关性

质量分数为80%时,相关性最大.然而,随着质量分数的提高,表观黏度与骨料粒径级配的相关性则是逐渐增大,表现为:中等相关(78%,80%)—强相关(82%)—极强相关(84%).在同等条件下,特征粒径d90与料浆屈服应力和表观黏度的相关性最大,则说明粗颗粒对于料浆流变特性影响较大;随着料浆质量分数的增大,特征粒径d90与表观黏度和屈服应力的相关性先增大后减小,均在质量分数80%时达到最大,这是因为料浆质量分数过高时,其对流变特性的影响要大于骨料粒径级配.

4 料浆稳定性及临界粒径

4.1 料浆稳定性分析

金川矿山采用的是废石和棒磨砂混合骨料的高浓度自流输送充填技术,在充填过程中,料浆稳定性的好坏不仅影响管道磨损,而且影响输送过程中骨料的沉降,甚至造成堵管、爆管,是料浆顺利输送与否的关键[14].骨料级配不均匀和骨料颗粒过大会造成料浆泌水、粗骨料沉降、料浆分层离析,甚至造成堵管,影响料浆稳定性.料浆的稳定输送实质就是在保证充填体强度的前提下,选择合理的质量分数和骨料粒径级配,尽可能地控制料浆分层离析、降低管输阻力、减小管道磨损,使其能够稳定地通过管道自流输送到采空区.

4.2 骨料临界粒径的确定

骨料粒径级配是影响料浆稳定性的一个重要因素,因此,在合理质量分数的条件下确定骨料临界粒径,对于控制料浆分层离析、保证料浆稳定输送具有重要意义.为了研究骨料在料浆中的受力情况,可将其简化为质地均匀的球形颗粒[14],其受力分析如图8所示.可以看出骨料颗粒在料浆中不仅受到重力G,还受到一个沉降阻力F,为了确保骨料不发生沉降离析,即粗颗粒在料浆中处于一个临界平衡状态,其合力为零[15]:

F-G=0 .

(3)

其中,球形颗粒在料浆中所受重力G为

(4)

沉降阻力F为料浆屈服应力τ0在骨料颗粒表面引起的剪切阻力的合力,如式(5)所示:

(5)

式中:ρ1为料浆密度,kg/m3;ρ2为粗骨料表观密度,kg/m3;d为骨料颗粒直径,m;A为骨料粗颗粒横截面积,m2;τ0为料浆屈服应力,Pa.

联立式(3)~式(5)得到临界条件下料浆中骨料不发生沉降离析的粒径d如式(6)所示,可以看出,临界粒径与料浆流变特性相关.

(6)

根据环管试验及现场工业充填管道输送阻力监测结果显示,对于工业充填配比的废石和棒磨砂混合骨料,料浆质量分数78%~84%时能够满足自流输送而且阻力较小,结合料浆流变特性参数与骨料粒径相关性研究,确定废砂比6∶4~9∶1在78%~84%条件下流变模型较为稳定,屈服应力τ0介于13.71~205.88 Pa.根据表4中相关参数及相应条件下骨料表观密度ρ2及料浆密度ρ1代入式(6),可得到金川矿山混合骨料临界粒径范围为13.8~21.6 mm.因此金川矿山将废石破碎最大粒径由20 mm和16 mm改为12 mm,以保证料浆稳定性,降低甚至避免骨料沉降造成堵管.

5 结 论

1) 采用流变仪对各骨料配比下不同质量分数的料浆进行测定,并基于H-B模型进行拟合,得出相应的流变参数,可以看出除了废砂比6∶4,质量分数为78%时,流变指数n>1,属于膨胀体,其余流变性指数n均小于1,均属于伪塑性体.

2) 随着料浆剪切速率的增大,料浆流变特性曲线也随之变化,呈现出不同的流变模型特性,料浆剪切应力(表观黏度)可分为三个阶段:伪塑性体(不稳定阶段)—宾汉姆体(过渡阶段)—屈服应力的伪塑性体(稳定阶段).

3) 料浆屈服应力和表观黏度均与骨料特征粒径d90相关性最高,说明骨料粒径级配对流变特性有很大影响;随着料浆质量分数的增大,屈服应力(表观黏度)与骨料粒径级配相关性变化趋势分别为:78%,80%极强相关(中等相关)—82%强相关(强相关)—84%中等相关(极强相关).

4) 通过对骨料颗粒建立力学模型分析,得到相应临界粒径范围约为13.8~21.6 mm,为金川矿山粗骨料破碎的最大粒径选择提供理论依据.