五轴机床多孔位键槽插削技术应用试验

2020-05-21石含关韩晓东

刘 桃,石含关,韩晓东

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

0 引 言

在机械加工过程中,对于键槽的加工通常可以采用插床或电火花成形加工来完成。但普通插床插削加工,存在尺寸精度、对称度难以保证(采用按线加工),表面粗糙度不易达到,加工效率较低,并需要较高的操作技能水平;电火花成形加工,原工艺本为电火花成形键槽序,由于电加工时需制作工具电极,加工效率低,电极会因放电而出现损耗,工件加工部位尺寸会逐步产生变动,另外,电加工时还需通过转台拉直并单个孔找正来确保键槽的尺寸精度和对称度。所以在电加工中劳动强度、难度都较大,加工质量稳定性不好,不适合多孔位或批量加工。

而随着数控机床的发展,特别是五轴机床的推广应用,加工精度、功能都得到了大幅度提高,笔者通过对设备、刀具、程序等方面进行研究分析并试验,实现了多孔位键槽的高效插削。

1 键槽插削工艺分析

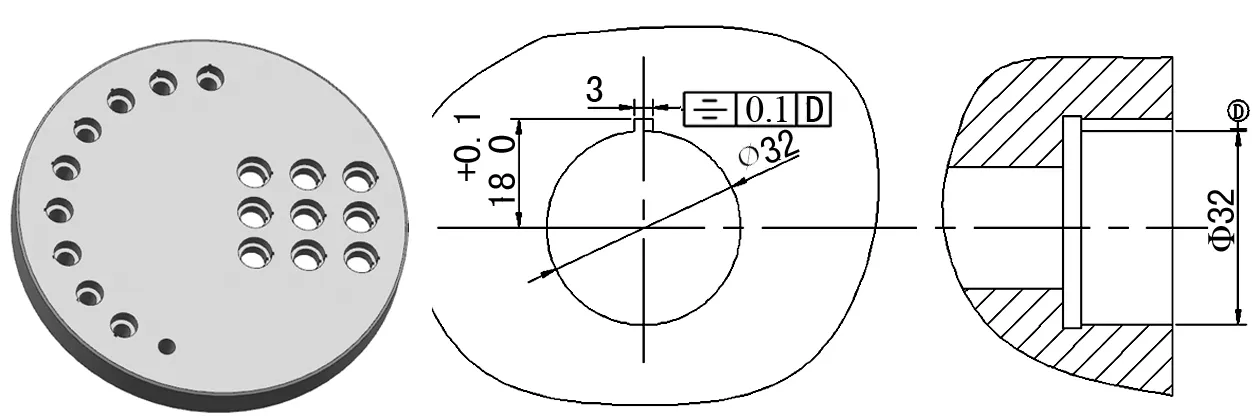

如图1所示为某转接板零件简图,零件材料45#钢,从图中可以看到,零件有多个向心、阵列孔位的单键槽或台阶键槽,键槽对称度为0.1 mm,尺寸精度一般,台阶键槽有相互位置关系。从零件结构上看,存在多种孔位的键槽,键槽内都有空刀槽,可加工性强。但要实现在数控设备上的加工,设备需满足以下相关要求:①刚性,零件材料为45#钢,插削时刀具不旋转,所以对主轴的刚性有一定要求,最好使用机械主轴;②主轴准停,为确定插刀方位,需要主轴可以准停在任意角度;③插削进给速度较快,需确保快速进给下的轴向刹车;④转台位置跟随,由于主轴准停已确定,为避免斜线插削,以及不需要将零件放置转台回转中心等简便要求,所以需要五轴功能设备,利用位置跟随来确定位置坐标,实现单向移动的插削;⑤机床定位精度,需满足零件尺寸、对称度要求。

图1 零件简图

在刀具和程序上,针对插削过程的连续性、插削误差和位置计算等需解决刀具改进、找正、程序编制的相关问题。在刀具应用上,需确保在插槽时有空刀槽时的退刀方式或盲孔的斜线向上退刀方式,且在退刀之前切削刃必须在槽外设定正确的位置。另外,需精确测量刀具刃到主轴回转中心的距离,以确定编制程序时的相关位置。所以对于程序和刀具,在插削加工前必须进行相关的计算和找正。

结合以上内容,考虑插削的过程按照如下步骤进行:

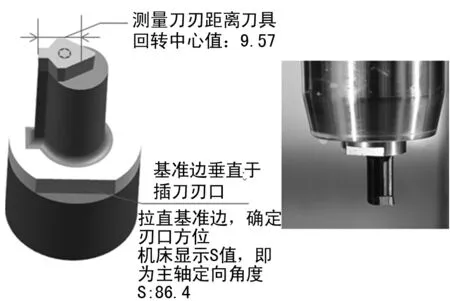

(1) 拉直插刀在主轴定向角度内的直线度,在0.01 mm以内。

(2) 设定主轴定向角度,如86.4°。

(3) 根据计算数据编制插削程序,通过转台旋转控制插刀与键槽的位置和方向。

(4) 通过插削参数实验得到合理的插削参数,如:每刀插削量Fz=0.05 mm,进给F=8 000 mm/min。

2 键槽插削工艺试验

2.1 设备选择

针对前面的插削工艺分析,对比某五轴机床的相关参数,确定都能满足相关要求。该机床为机械式主轴,刀柄采用弹簧力机械式夹紧,最大扭矩可达430 Nm,Z轴加速度为6.5 m/s2,定位精度0.008 mm;回转工作台许可的最大惯性力矩为205 Nm,并具有自动锁紧功能;所使用的数控系统为海德汉530系统,能满足定义主轴定向角度的需要。

2.2 刀具改进及找正

由于是利用车床插刀来实现插槽,所以在刀具柄部需加工出垂直或平行于刀刃的基准边,用于确定定向角度。再通过百分表确定主轴回转中心,移动轴确定刀刃最低点,计算出相对位置即刀刃距离刀具回转中心值,如图2所示。

图2 刀具改进说明图

2.3 程序编制

在编制数控程序时,首先应计算出合理的进刀、出刀位置,如图3所示。从图中可以看出,根据孔径和刀具回转中心相对于刃口的距离,再结合设定的安全距离0.2 mm,利用三角函数计算出合理的进出刀位置点,应用于程序的编制。

图3 程序计算

基于海德汉530系统的程序及说明:

0 BEGIN PGM chacao MM 程序名称

1 TOOL CALL “CD9.57” Z DL+0 调用刀具

2 L C+0 B+0 RO FMAX 转台回坐标原点

3 L X+0 Y+0 RO FMAX 坐标轴回坐标原点

4 L Z+200 RO FMAX

5 FN 0:Q10=+0 角度初始值

6 LBL2 标记号设为“2”第二层嵌套循环

7 PLANE SPATIAL SPA+0 SPB+0 SPC+Q10 TURN MB MAX

FMAX TABLE ROT C轴跟随旋转 TABLE ROT

8 CYCL DEF 13.0 ORIENTATION

CYCL DEF 13.1 ANGLE86.4 定义主轴

定向角度86.4°

9 M19 主轴定向

10 Q1=179 Y轴坐标位置

11 FN 0:Q2=+15.73-9.57 相对起始位置

减去刀刃距离回转中心值

12 FN 2:Q3=+Q1 - +Q2 进出刀点计算

13 Q4=Q3

14 LBL1 标记号设为“1”第一层嵌套循环

15 L X+0 Y+Q4 RO FMAX 在安全范围内

第一刀插削值

16 L Z+5 RO FMAX

17 L Z-12.5 RO FMAX 插削深度

18 Y+Q3 Y轴插削坐标变量

19 L Z+5 RO FMAX

20 LBL 0 标记号“1”结束,即第一层嵌套

循环结束

21 FN 2:Q4=+Q4 + 0.05 每次增加0.05插

削量

22 FN 11:IF +Q4 GT +176.04 GOTO LBL1

如果大于跳转

23 L Z+200 RO FMAX

24 LBL 0 标记号“2”结束,即第二层嵌套

循环结束

25 FN 2:Q10=+Q10 + 18 旋转18°,定位其

余孔

26 CALL LBL2 REP10 呼叫10次,加工其

余孔

27 PLANE RESET STAY 转台复位

28 STOP M30

29 END PGM chacao MM 程序结束

3 试验结果及验证

对试验过程进行统计和分析,且加工后采用专用检具检验,键槽对称度为0.03 mm,尺寸精度满足要求,加工单个键槽时间低于25 s。通过实际生产10件零件,约850个槽,其尺寸精度、表面质量和形位公差全部满足要求。在与传统的电火花加工工艺相比之下,其效率提升了97%、成本降低90%以上。

4 结 语

在利用五轴机床进行多孔位的键槽插削加工过程中,通过试验验证了插削的可行性,得出了插削加工需要选择合适的机床,即需要能够实现主轴机械自锁、主轴准停,满足定位精度且能实现转台位置跟随的机床。提出并解决了刀具的改进设计,通过对车削插刀的改进,完成了插刀在铣削机床上的应用。并且通过对数控系统程序编制与应用的拓展,以及计算进刀、出刀位置,编制循环程序再利用TABLE ROT功能,达到并实现了不同角度和位置的简化编程。针对整个键槽加工过程中所提出问题都进行了试验并取得成功,这对今后的机床能力拓展、键槽加工效率的提升以及实际生产中的推广等都具有重要意义。