柴油机燃烧室的系统设计方法研究与应用

2020-05-19雷基林辛千凡申立中宋国富陈丽琼

雷基林,于 跃,辛千凡※,申立中,宋国富,陈丽琼

(1.昆明理工大学云南省内燃机重点实验室,昆明650500;2.昆明云内动力股份有限公司,昆明650200)

0 引 言

为了应对能源危机与环境污染,国家环保部门出台了《GB 18352.6-2016轻型汽车污染物排放限值及测量方法(中国第六阶段)》,对温室气体和有害污染物排放做出了严格限制,并于2020年7月1日在全国强制执行[1]。届时,车用发动机能否在满足动力性、经济性的同时达到排放新标准,将面临严峻挑战。

在严格的国六排放法规和油耗法规的驱动下,现代柴油机的设计技术向着更为精密的分析式设计技术和系统集成化方向发展。分析式设计要求产品研发的3个主要工作职能必须紧密结合,即分析模拟计算、设计和测试。柴油机的设计可以按不同方式划分:按照系统[2-3]和部件来划分,包括系统设计和部件设计;按照产品属性划分,包括性能、耐久性、封装性、成本;按照产品实体来划分,包括燃烧系统、空气系统、冷却系统;后处理系统。燃烧系统的设计对于发动机的节能减排至关重要,而且也直接影响发动机空气系统的设计,因为空气系统需要提供的空燃比、排气再循环(exhaust gas recirculation,EGR)率、进气歧管混合气温度等是基于燃烧系统的要求而确定的,这些参数在发动机系统设计中被称作燃烧配方。燃烧室设计作为燃烧系统设计的核心工作之一,是一项极为复杂的工作,而提高其设计效率的有效办法之一即为增强燃烧室设计在系统集成中的角色和作用,实现燃烧室的系统设计。

燃烧室设计工作过程中往往要对多个方案对比选优,因此经常引出优化问题。优化领域的分析方法是围绕因子(影响因素)和响应(优化判据)进行探讨。在响应参数的评判方面,过去很多研究[4-8]存在基于经验准则对缸内流场进行定性分析,缺乏对时间-空间计算流体动力学(computational fluid dynamics,CFD)缸内曲轴转角参数和空间平均参数的特征提炼参数(如平均湍流动能、平均流速等)进行定量展示与量化分析,因此基于CFD云图和特征提炼参数的数据研究十分必要,同时能够促进燃烧室设计工作从过去的经验式向未来的分析式发展。此外,在对因子处理方法和响应分析方法以及二者的组织方法研究方面不够充分且缺乏清晰的方法梳理与归纳。燃烧室设计非常复杂,往往涉及多个因子和多个响应判据的综合考虑与应用,因此对因子处理方法和响应分析方法的梳理十分重要。

基于此,本文对不同燃烧室设计方法特点进行研究与梳理,总结归纳出燃烧室优化设计中的9种因子-响应组合方法,从中选取1种因子-响应组合方法进行方法展示,对比不同设计方案下的燃烧室性能差异,以期为燃烧室系统设计提供技术思路与方法参考。

1 柴油机燃烧室系统设计方法

1.1 柴油机燃烧室系统设计方法概述

柴油机燃烧室设计是一个典型的、复杂的系统设计问题。燃烧室设计效果直接关系着缸内燃烧过程的好坏,深刻影响着柴油机动力性、经济性以及排放特性。影响燃烧室设计效果的因素有燃烧室形状、燃烧室结构设计参数以及油、气、室3个系统参数间的综合优化匹配[4]。燃烧室形状及结构设计参数包括燃烧室缩口形式、底面凸台形状、缩口率、径深比等;进气系统设计参数包括涡流比、进气压力、进气流量、EGR率、进气温度等;喷油系统设计参数主要包括喷油定时、喷油压力、喷油锥角、喷孔数量与喷孔大小等。

1.2 柴油机燃烧室系统设计中的因子处理方法

燃烧室系统设计影响因子主要按以下3种方法处理。

第1种因子处理方法——参变量扫值法,即固定其它因子的取值,改变1个或2个因子的水平值,研究其影响规律[5,9-10]。参变量扫值法的优点是简单直观,对于扫值1个因子(一维)和2个因子(二维)的参变量扫值问题,能够方便地运用Excel、Origin等工具作图寻优。参变量扫值法缺点是不能分析多于2个因子。

第2种因子处理方法——试验设计(Design of Experiments,DOE),例如田口方法、正交设计、响应曲面等。燃烧室的结构参数以及与之匹配的进气系统参数和喷油系统参数的因子数量众多,而且这些参数之间存在着很强的非线性耦合关系,同时这些因子对燃烧性能影响的权重或敏感性往往存在差异[11-12],这就需要一次同时研究多个因子对发动机性能的影响。基于此,对于多于3个因子的优化问题,通常就不能使用全析因设计,而需要使用部分析因设计来构造试验设计阵列,对多个因子进行处理[11-13]。试验设计的优点是能够用较少的因子取值组合试验点高效分析多个因子的影响效果,并能构造拟合曲面进行寻优。试验设计的缺点是数据统计的处理和拟合曲面的构造工作量较大。

第3种因子处理方法——抽样设计,基于设计经验确定多个因子的取值予以组合,对比产生的几个设计方案[14-16]。抽样设计的优点是避免了试验设计的繁琐复杂,而且能够处理多个因子,基于经验设计出几个因子取值的组合构造,然后直接比较这几个方案的优劣。这种方法适用于快速粗糙的工业设计。抽样设计的缺点是比较出来的方案不是最优解,因为该方法缺失试验设计的严格统计分析或曲面拟合寻优。

1.3 柴油机燃烧室系统设计中的响应分析方法及其设计判据的选取

燃烧室设计普遍按照3类响应分析方法开展研究工作:

第1类响应分析方法:不计算不测量不同燃烧室设计的缸内流动细节,仅计算或测量整机的性能和排放。此方法以循环平均参数为判据,没有缸内曲轴转角参数和空间分布参数。采用第1类响应分析方法对缸内流场进行分析时多以试验获取的油耗和排放数据作为燃烧室设计判据[17-20]。第1类响应分析法的缺点是不能直观反映缸内流动状态,给燃烧室结构优化带来难度,且试验周期较长、成本较高。

第2类响应分析方法:计算不同燃烧室设计的缸内气体CFD流动细节,不计算喷油、燃烧和排放。此方法以气体流动的缸内曲轴转角参数和空间分布参数为判据,不以喷油雾化和排放参数为判据。柴油机缸内气流运动形式主要包括涡流、湍流和挤流,并且随着活塞的往复运动,缸内气体流动具有瞬态变化的特点。湍流速度反映气流运动的快慢,湍流动能反映气流的强度[21],并且湍流动能的大小在很大程度上反映缸内油气混合的程度,是气流活跃程度的重要评价指标[5]。研究人员在采用第2类响应分析方法对缸内流场进行分析时多以流速和湍流动能作为设计判据[10,21-25]。乔信起等[9,25]通过发动机性能试验验证了采用第2类响应分析研究方法的有效性。

第3类响应分析方法:计算不同燃烧室设计的缸内气体CFD流动细节、喷油、燃烧和排放,此方法以气体流动的缸内曲轴转角参数和空间分布参数为第1类判据,以放热率、喷油雾化和排放参数为第2类判据。此类方法判据类型全面、判据展示充分,可共同为发动机性能分析提供依据[6-7,26-28]。第3类响应分析方法的不足是没有通过试验方式对缸内喷油和排放实际细节进行直观、真实的展示或验证,无法评估模型的准确性和有效性。

1.4 柴油机燃烧室系统设计经验总结

在燃烧室系统设计领域,科研人员通过仿真、试验方法开展了燃烧室形状、关键结构参数对缸内气流运动影响规律的研究并取得一定成果,总结如下:1)相比于直口、宽口型燃烧室,缩口燃烧室更有利于缸内涡流、挤流、湍流强度的增强和保持[8,15-16,29-30]。2)底部带凸台的燃烧室空气利用率高、导流效果好,有利于形成较强的挤流、逆挤流,锥形凸台和球形凸台比平底凸台更有利于挤流的形成和发展,平底凸台燃烧室具有更好的涡流强度保持性以及更合理的湍流动能分布[17,19]。3)适当增大缩口率有利于缸内涡流强度的增加与保持,但也存在碳烟排放增大的风险[25];4)径深比影响燃烧室中挤流、逆挤流强度[5],在缩小缩口直径的情况下减小径深比能够提高挤流、逆挤流强度,有利于上止点后湍流强度和逆挤流强度的保持[21,28]。

在没有可靠的缸内CFD验证之前,过去的设计经验多是基于经验式的工作方法导出的,往往比较粗糙,因此只能作为定性的设计指导原则。这种设计经验准确性不足以指导燃烧室进行精密的优化设计。燃烧室的优化设计不但要对不同方案进行寻优而且要对具体尺寸进行准确分析寻优。在现有计算条件下,缸内流场和排放的测量技术在产品开发上尚未足够成熟方便,导致分析式计算模拟工作缺乏足够的实验数据支持,这是CFD计算工作目前的弱点。燃烧室系统设计应该向更为准确的基于模拟计算的分析式设计方向发展并借鉴设计经验准则。

2 燃烧室系统设计中的模型建立及验证

总结柴油机燃烧室系统设计方法组成要素如图1所示。对图中的3种因子处理方法和3类响应分析方法两两组合,将燃烧室系统设计方法归类为9种因子-响应组合方法。基于因子抽样设计方法和第2类响应分析方法的有效性和便利性,选取图1中所示的这种组合方法进行燃烧室设计方法展示。

图1 柴油机燃烧室系统设计组成要素框图Fig.1 Constituent elements of systematic design for diesel combustion chamber

2.1 模型建立理论基础

假定气体充量在气道及气缸内的流动状态是三维可压缩粘性湍流流动[31-32]。气缸内气体流动模型以经典流体力学理论为基础,即以质量守恒定律、动量守恒定律、能量守恒定律为计算依据

质量守恒方程:

式中ρ为密度,kg/m3;t为时间,s;ux、uy、uz分别为速度矢量u在x、y、z方向的分量,m/s。

动量守恒方程:式中p为作用在流体微元上的表面力,N;τxx、τxy、τxz表示黏性应力分量,Pa;Fx、Fy、Fz为作用于微元体x、y、z方向上的体积力,N。div表示散度,散度公式可表示为

能量守恒方程:

式中Cp为定压比热容,J/(kg·K);T为温度,K;h为流体传热系数;ST为黏性耗散项,J。

湍流模型选用具有良好稳定性和收敛性的涡黏性-耗散模型——κ-ε模型,此模型能较好地反映带有分离、分层、旋转和冲击等效应的流场。

湍流动能方程:

湍流耗散率方程:

式中 g为距离张量行列式;k为湍流动能,J;xj为坐标(j=1,2,3),uj为速度在3个坐标上的分量,m/s;“-”代表对时间的平均值;μeff为亚网格黏力系数;ε为耗散率;μt为湍流黏度系数;P+PB为湍流动能项,J;η为平均流与湍流时间尺度之比;S为表面张力系数;Sij为平均张率;ui为坐标轴xi方向上的速度分量(i=1,2,3),m/s;gi是重力在 i方向上的分量,N;σk、σh,t、cε1、cε2、cε3、cε4、cμ、η0、β为经验常数。

2.2 模型的建立

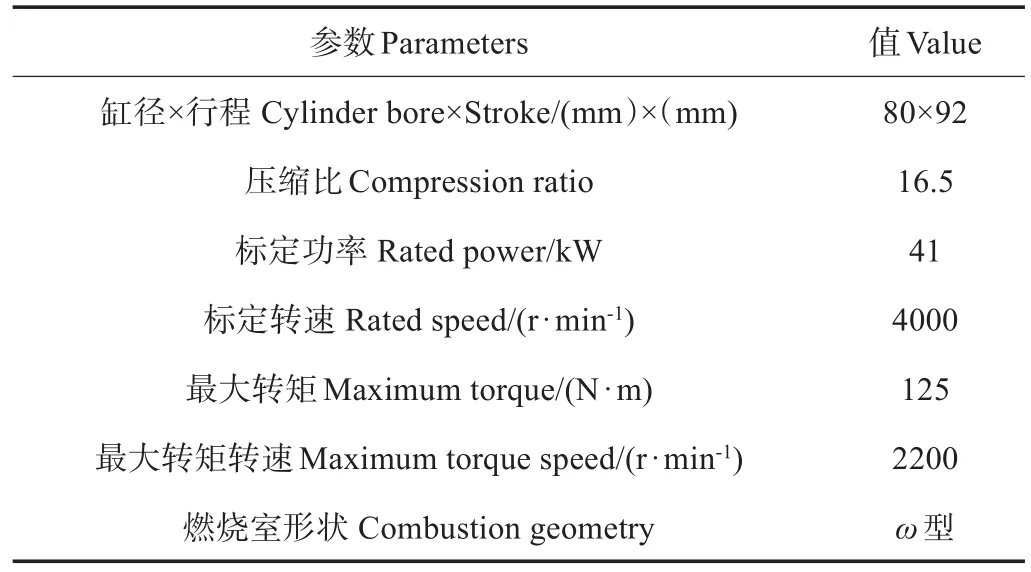

以一款四气门直喷式柴油机作为研究对象。以缸内气体流速和湍流动能作为评价标准,选取标定功率工况,流动介质为空气。进气门提前开启角度为26°曲轴转角(crank angle,CA),进气门晚关角度为40°CA,排气门提前开启角度为33°CA,排气门晚关角度为37°CA。柴油机主要技术参数如表1所示。

表1 柴油机主要技术参数Table 1 Main technical parameters of diesel engine

在保证计算结果精度基础上对复杂柴油机进气系统模型进行简化,即不考虑气缸壁与活塞之间间隙影响,省略过渡圆角和倒角。建立包含进排气道、进排气门、气门垫圈、气缸和燃烧室的缸内几何模型,如图2a所示。根据进排气门升程曲线、连杆长度和活塞行程进行动网格划分,如图2b所示。在气门、气门垫圈、燃烧室和气体运动剧烈位置进行了网格加密,并进行了网格无关性验证。通过建立柴油机一维热力学模型,计算获得缸内燃烧压力、入口流量、入口温度和出口压力作为缸内气体流动计算的边界条件。对湍流未充分发展的近壁面区域流动采用标准壁面函数进行处理。

图2 不同曲轴转角对应的几何模型和计算网格Fig.2 Geometric models and computational mesh of the different crank angles

2.3 模型的验证

利用激光多普勒测速仪(laser doppler velocimetry,LDV)[33]对缸内瞬态流场进行试验测试,并利用试验测试结果标定数值仿真模型,如图3所示,测点a、b、c、d分别位于排气门侧缸盖以下4、8、12、16 mm,4个测点距气缸中心均为34 mm。

涡流比数学模型为

式中SR为涡流比;v为测点微元体的横截面内切向速度,m/s;r为燃烧室中心线到测点的径向距离,mm。

CFD计算结果与试验结果对比如图4所示,在上止点附近涡流比的CFD计算结果和LDV测试结果具有相同变化趋势,且数值较为接近,误差在4.6%以内,仿真计算模型能够很好地模拟柴油机缸内气体流动的实际情况。

图3 燃烧室测点分布图Fig.3 Test points distribution of combustion chamber

图4 试验与仿真计算结果对比Fig.4 Comparision of test and simulation results

3 燃烧室结构及参数定义

对燃烧室的几何特征进行定义,如图5所示。引入无量纲常数缩口率δ和径深比γ,分别定义为:

式中dm为燃烧室最大直径,mm;dk为燃烧室缩口直径,mm;H为燃烧室最大深度,mm。

图5 ω型燃烧室结构简图Fig.5 Structural diagram of ω-type combustion chamber

ω型燃烧室缩口率δ影响压缩末期缸内气流运动[34],并增加活塞本身热负荷[35]。缩口直径dk影响燃烧室容积大小,进而影响挤流强度,对混合气的形成和燃烧起到重要作用。燃烧室最大深度H过大(径深比过小)会增加活塞高度,导致废气不易排出、燃烧室缩口处热负荷过高、活塞使用寿命降低、喷油器过热卡死等现象[36],由此可见,燃烧室缩口率和径深比对活塞可靠性会产生重要影响,是燃烧室系统设计重要考虑要素。

燃烧室内的气流运动以湍流运动为主[14],而湍流特性基本是由燃烧室几何形状决定的[8],不同形状的燃烧室对缸内气流运动的影响会存在明显差异[30],基于此,设计了4种不同形状ω型直喷式燃烧室,如图6所示,保证柴油机压缩比基本不变,最大偏差为0.06%,具体结构参数如表2所示,A、B、C、D型燃烧室的缩口率分别为16.4%、6.1%、9.8%、9.8%。A型燃烧室底面凸台形状近似为一部分椭球形;B型和C型燃烧室底面凸台形状近似为一个45°锥形;D型燃烧室底面凸台形状近似为一部分球形。其中,A、B型燃烧室在径深比相同的情况下可展示不同燃烧室缩口率与底面凸台形状对缸内流场的影响;C、D型燃烧室在缩口率相同的情况下可展示不同燃烧室径深比与底面凸台形状对缸内流场的影响。

图6 4种ω型直喷式燃烧室对比Fig.6 Comparison of four ω-shape combustion chambers

表2 4种燃烧室主要参数Table 2 Main parameters of four ω-shape combustion chambers

4 结果与分析

柴油机缸内气流运动形式主要包括涡流、湍流、挤流,并且随着活塞的往复运动,缸内气体流动具有瞬态变化的特点,在结果分析中以缸内气流平均速度和平均湍流动能作为缸内流场状态的评价标准。

4.1 进气行程中流场分析

进气行程4种燃烧室缸内气流平均速度和平均湍流动能随曲轴转角的变化关系如图7所示,4种燃烧室缸内气体平均速度以及平均湍流动能具有相同的变化趋势。气体平均速度最大差值出现在约480°CA位置,偏差为2.5%;平均湍流动能最大差值出现在约470°CA位置,偏差为2.4%。由此可见,在进气阶段燃烧室结构对缸内流场影响较小。

图7 进气行程4种ω型燃烧室缸内气体平均速度和平均湍流动能Fig.7 Average gas velocity and average turbulent kinetic energy in cylinder of four ω-shape combustion chambers for intake stroke

4.2 压缩行程早期流场分析

图8 为4种燃烧室在580°CA时气缸内的流场情况对比,此刻为压缩行程初期,进排气门均处于关闭状态,忽略进气道及进排气门对缸内气流运动的影响,整个气缸处于理论封闭状态。从图中可以看出4种燃烧室缸内流场分布非常相似,最小速度区域均位于靠近气缸盖底部位置。

580°CA时4种燃烧室气缸内气流最小速度、最大速度、平均速度对比如表3所示,4种燃烧室缸内气流最小速度、最大速度与平均速度无明显差异;缸内气流最小速度均为0.04 m/s,即气缸中都存在气流处于基本静止状态的区域。由此可见,在压缩行程初期阶段,燃烧室几何形状对缸内气流运动影响较小。

图8 580°CA时4种燃烧室缸内流场对比Fig.8 Comparison of flow field in cylinder of four type combustion chambers under the condition of 580°CA

表3 580°CA时4种燃烧室气缸内气流速度Table 3 Comparison of gas flow velocity in cylinder of four type combustion chambers under the condition of 580°CA

4.3 压缩行程后期气缸内流场分析

4.3.1 燃烧室结构对缸内气流运动速度的影响

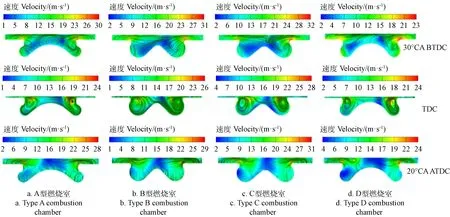

在压缩行程末期,活塞顶面与缸盖底面所围区域的气流受到挤压形成挤流运动。图9描述了在压缩上止点(top dead center,TDC)前后30°CA区段4种燃烧室缸内挤流速度分布情况,随着活塞上行,缸内气流向气缸中心运动,然后被压入活塞凹坑形成径向流动。在上止点前10°CA附近,4种燃烧室缸内挤流速度达到最大,且均位于燃烧室缩口附近。高的挤流速度有利于提高缸内湍流强度,进而提高燃烧速率[37]。

图10展示了4种燃烧室缸内涡流分布情况。A、B、C、D型燃烧室在上止点前20°CA时开始形成小范围涡流团,其中,D型燃烧室涡流团强度最低。当活塞位于上止点时,4种燃烧室中均形成2个几乎充满整个燃烧室且旋转方向相反的对称涡流团,这符合由燃烧室中心向燃烧室壁面流动的趋势。A、D型燃烧室两个涡流的旋转中心贴近缩口处,B、C型燃烧室两个涡流的旋转中心位于凹坑内。当活塞通过上止点向下运动时,燃烧室凹坑中气体向上扩散,外流到活塞顶部空间形成逆挤流运动。在上止点后20°CA,B、C型燃烧室缸内气流快速向气缸内翻滚并维持较长时间的高速流动,A、D型燃烧室缸内气流运动衰减较快。

图10 气缸内涡流云图对比Fig.10 Comparison of in-cylinder swirl contour

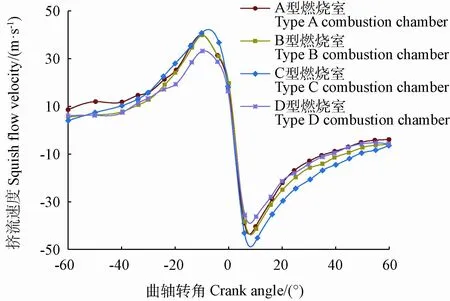

为了定量对比4种燃烧室缸内气流运动剧烈程度,提取在压缩上止点前后60°CA区段4种燃烧室缸内挤流速度随曲轴转角的变化,如图11所示,不同形状燃烧室缸内挤流运动随曲轴转角变化趋势一致,但挤流速大小有所差异。随着活塞上行,缸内挤流速度逐渐增大达到峰值后以指数形式减小;随着活塞下行,缸内挤流运动与上止点前情况恰好相反,先以指数形式增大达到峰值后逐渐减小。在上止点前20°~60°CA区段,A、B、C、D型燃烧室缸内平均挤流速度分别为15.6、12.3、14.4和11.6 m/s,A、C型燃烧室挤流速度明显大于B、D型。在上止点前0°~20°CA区段,A、B、C、D型燃烧室缸内平均挤流速度分别为30.0、29.8、31.8和25.2 m/s,C型燃烧室平均挤流速度最大,A型和B型非常接近,D型最小,C型燃烧室平均挤流速度比D型燃烧室高25.2%。在上止点后0°~20°CA区段,A、B、C、D型燃烧室缸内平均逆挤流速度分别为32.6、33.9、38.3和30.3 m/s,C型燃烧室平均挤流速度比D型燃烧室高26.4%。在上止点后20°~60°CA区段,A、B、C、D型燃烧室缸内平均挤流速度分别为10.2、12.8、15.8和10.9 m/s,A型燃烧室缸内平均挤流速度下降最显著,C型燃烧室缸内平均挤流速度保持性最好。A、B、C、D型燃烧室平均挤流速度峰值出现在上止点前8°~10°CA区段,分别为40.1、39.8、42.3和33.2 m/s,C型燃烧室平均挤流速度峰值比D型燃烧室高27.4%;平均逆挤流速度峰值出现在上止点后约8°CA位置,分别为40.7、41.4、48.7和36.2 m/s,C型燃烧室平均挤流速度峰值比D型燃烧室高34.5%。

图11 压缩上止点附近4种燃烧室缸内挤流速度对比Fig.11 Comparison of squish velocity in cylinder of four combustion chambers near the compression TDC

分析产生上述结果的原因有:1)大的缩口率有利于增强缸内挤流运动[8];2)燃烧室底部凸台形状对挤流运动影响显著[38],45°锥形凸台燃烧室导流作用比球形、椭球形凸台燃烧室更好;3)与燃烧室径深比相比,当到达上止点后随着曲轴转角增加,缩口率对缸内挤流运动影响程度减弱。C型燃烧室逆挤流强度在接近8°CA时达到峰值,且显著高于A、B、D型燃烧室,同时C型燃烧室保持较高逆挤流强度的能力也明显好于A、B、D型燃烧室,这是由燃烧室径深比和底部凸台形状共同作用的结果[5],这有助于燃烧后期未燃燃料到燃烧室上部与未消耗的空气进一步混合以确保燃油充分燃烧,提高空气利用率,降低烟度。

4.3.2 燃烧室结构对缸内湍流动能的影响

图12描述了压缩上止点前后20°CA区段4种燃烧室缸内湍流动能分布情况。在上止点前20°CA,A、B、C型燃烧室缸内湍流动能高的区域分布广泛,几乎遍布整个燃烧室;D型燃烧室缸内湍流动能高的区域主要集中在凸台处,范围狭小且分布不均,在高速高负荷工况下运行时,不利于油气混合与充分燃烧[21]。在上止点处,各燃烧室内湍流动能均有下降,相比B、C型燃烧室,A、D型燃烧室湍流动能下降迅速。随着活塞下行,湍流动能高的区域逐渐缩小且从底部凹坑区域逐渐向外、向上扩散,燃烧室壁面附近湍流动能仍较高,这有利于改善壁面附近混合气质量。

为了量化分析不同燃烧室结构对缸内湍流动能强度的影响,提取压缩上止点附近4种燃烧室缸内平均湍流动能,其随曲轴转角的变化关系曲线如图13所示,不同形状燃烧室缸内气体湍流动能随曲轴转角的变化趋势基本一致,但湍流动能的大小有所差异。A型、B型、C型、D型燃烧室缸内气体平均湍流动能随曲轴转角先增大后减小,在上止点前10°~20°CA区段达到峰值,分别为43.1、41.3、37.4和35.2 m²/s²。在上止点前后20°CA区段,A型燃烧室内气体平均湍流动能比D型燃烧室高25.4%。在上止点后0°~10°CA区段,B、C型燃烧室湍流动能强度保持性优于A、D型燃烧室。

图12 压缩上止点附近缸内湍流动能分布Fig.12 Turbulent kinetic energy distribution in cylinder near the compression TDC

在上止点前10°~60°CA区段,A型燃烧室缸内气体平均湍流动能高于B型燃烧室,表明A型燃烧室缸内气体运动更加活跃,这是由于较大的缩口率有利于增强缸内湍流运动,使湍流动能显著提高。在上止点后0°~25°CA区段,B型燃烧室缸内气体平均湍流动能高于A型燃烧室同时平均湍流动能下降速率低于A型燃烧室,表明B型燃烧室气体更加活跃,这是由于B型燃烧室凸台形状对气流的导向作用优于A型燃烧室,更有利于气流运动与湍流动能强度的保持。

C型燃烧室缸内气体平均湍流动能在上止点附近的曲轴转角区段内均大于D型燃烧室,表明C型燃烧室缸内气流运动比D型燃烧室活跃。主要原因是在缩口率相同的情况下径深比较小的锥形底面凸台燃烧室更有利于气流运动和较高湍流动能的保持。

图13 压缩上止点附近4种燃烧室缸内平均湍流动能对比Fig.13 Comparison of average turbulent kinetic energy incylinder of four combustion chambers near the compression TDC

5 结 论

为使柴油机燃烧室设计工作走向系统化和正规化,提出了柴油机燃烧室系统设计概念并将燃烧室系统设计方法归类为9个因子-响应组合方法。通过开展燃烧室结构对缸内气流运动影响规律的研究发现,柴油机在进气、压缩行程的不同曲轴转角区段燃烧室结构对缸内流场影响程度存在差异;对缸内气流运动变化细节进行的定性展示与定量对比分析所得结论可丰富燃烧室系统设计数据库。

1)在进气行程及压缩行程初始阶段,燃烧室几何形状对缸内气体流动影响非常小,可以忽略。在压缩行程末期,燃烧室结构对缸内气流运动影响显著。

2)压缩比基本保持不变的情况下,在上止点前后20°曲轴转角区段,缩口率为16.4%的A型燃烧室缸内气体平均湍流动能比缩口率为9.8%的D型燃烧室高25.4%,表明适当增加燃烧室缩口率有助于增强气缸内平均湍流动能,进而提高油气混合质量,使缸内燃烧得到改善。

3)燃烧室径深比和底部凸台形状影响着逆挤流形成和发展。在上止点前后20°曲轴转角区段,缩口率一致的情况下,45°锥形凸台燃烧室C平均挤流速度、逆挤流速度比球形凸台燃烧室D分别提高了25.2%、26.4%,且导流作用更加明显,保持较高逆挤流强度的能力优于A、B、D型燃烧室,这有助于燃烧室内未燃喷雾流出,进一步与未消耗的新鲜空气混合,提高空气利用率,使燃烧更加充分,提高了经济性的同时降低碳烟排放。

未来的研究可通过选择不同因子-响应组合方法开展燃烧室优化设计,以期为燃烧室系统设计提供技术思路和方法参考。