不同成型方法对透水混凝土性能影响研究

2020-05-18田青周智答宇乐

田青,周智,答宇乐

(中建西部建设湖南有限公司,湖南 长沙 410000)

0 前言

与其他普通混凝土路面相比,透水混凝土路面因具有较多较大孔隙,而具备良好的吸声、透气、排水等功能,这些功能对城镇绿色生态发展是极其重要的[1-4]。目前国内众多建材研究机构对透水混凝土砖的研究较多,已取得了一定的成效。张巨松[5]和赵晶[6]等分别对透水混凝土强度影响因素及其配合比设计进行了较多的研究。透水混凝土因其内部形态与普通混凝土相差较大,导致密实性不足,其渗透性能与抗压强度成反比例关系[7-9],因此,必须找到平衡以确保透水混凝土的多种良好性能。本课题研究采用不同成型方法进行试验,旨在找出能够兼顾透水混凝土渗透性能及抗压强度的最佳成型方式。

1 原材料与试验方法

1.1 原材料

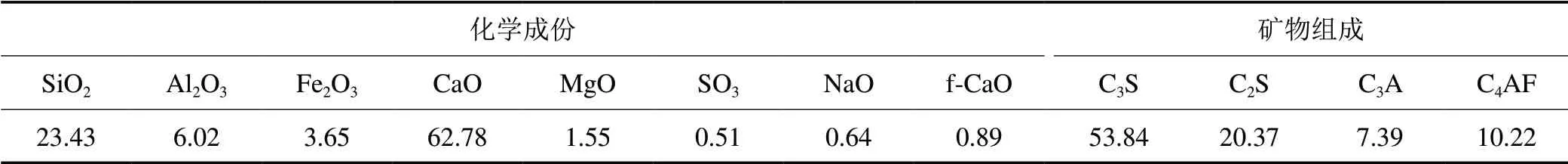

水泥:采用祁阳海螺水泥有限公司生产的 P·O42.5水泥,其比表面积为 350 m2/kg,密度为 3.20 g/cm3。具体化学分析及组成见表 1。

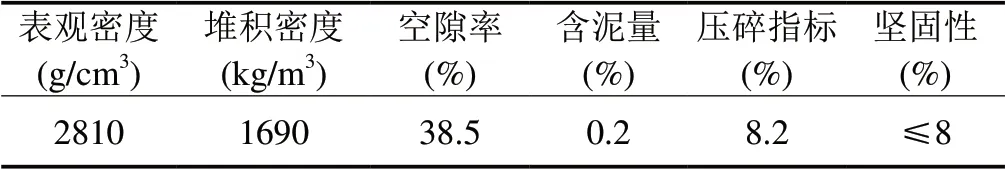

粗骨料:优选玄武岩碎石,两种单一粒级 9.5~13.2mm、13.2~16.0mm。骨料基本性质见表 2。

粉煤灰:采用巩义市大唐电厂所生产的 F 类 Ⅱ 级优质电厂灰。

减水剂:采用北京德昌伟业公司生产的聚羧酸系减水剂,减水率 26%。

水:采用普通城市自来水。

表 1 基准水泥熟料化学分析及矿物组成 %

表 2 碎石基本性质

1.2 配合比及成型方法

试验用混凝土配合比见表 3。

表 3 多孔水泥混凝土试验配合比 kg/m3

采用的成型方法分别为:人工插捣、振动成型、静压成型 3 种成型方法。其中对振动成型的最优时间范围进行了进一步的探索,试验设计振动时间分别为 4s、8s、12s、16s、20s 共 5 组;对压力成型的最佳静压力范围也进行试验,压力成型过程中达到试验值需维持5s,而后卸载载荷,试验设计压力大小分别为 20kN、40kN、60kN、80kN、100kN。

(1)插捣成型法

为得到密实的混凝土试块,混凝土拌合物分 3 次装,先将部分混凝土拌合物放入 150mm 150mm 150mm 混凝土试模中,用捣棒表面由外向里均匀插捣16 下左右,使拌合物均匀覆盖模具底部,继续加部分混凝土拌合物重复前面操作,用混凝土拌合物把模具填满再用捣棒插捣均匀,然后用直径 40mm 的捣棒“滚压”成型面,加少量的混凝土拌合物填补表面缺陷部位,再用抹刀往返抹面直至表面平整。

(2)振动成型法

新拌混凝土分两次置于 150mm 150mm 150mm混凝土试模中,放在振动台上振动至所需时间,然后用直径 40mm 的捣棒“滚压”成型面,加少量的混凝土拌合物填补成型面缺口,直至“滚压”平整并用抹刀将成型面抹平。

(3)压力成型法

将混凝土拌合物放入 150mm 150mm 150mm 混凝土试模中,然后先将模具置于压力机下施压力至试验值并维持 5s 后卸荷,然后用直径 40mm 的捣棒“滚压”成型面,加少量的混凝土拌合物填补成型面缺口,直至“滚压”平整并用抹刀将成型面抹平。

1.3 抗压强度的测定

依据 GB/T 50081—2002《普通混凝土力学性能试验方法》对透水混凝土进行抗压强度试验,标准立方体试块(150mm 150mm 150mm),试验龄期为 28d。

1.4 孔隙率的测定

试验采用质量法[10]测定孔隙率,试验前取标准试件置于水中浸泡 24h,然后称量其在水中质量 m1,称量后取出试件继续风干 24h,再次测其质量得到 m2,其孔隙率 P 可根据公式 (1) 计算得出。

式中:ρ——试块的体积,m3;

V水——水的体积,L。

1.5 透水系数的测定

透水混凝土系数测试国内尚未有统一标准,故试验采用“固定水位高度法”来测试透水混凝土系数[11],如图 1 所示。

透水系数试验方法:试验前须采用密封胶将试件四周连同其上方塑料边框一起密封,注入足够水量观察,以保证密封效果良好,水无法从四周流出,只从底部渗透而出。试验开始时先向塑料容器中加水,使之刻度超过 200mm,水开始通过试件底部渗透,当水面刻度降至 120mm 瞬间开始计时,最终塑料容器中水彻底渗透完毕时间为 t,根据公式 (2) 就可计算出透水系数 K。

图 1 透水系数测定装置

2 结果与分析

2.1 振动时间对透水混凝土性能的影响

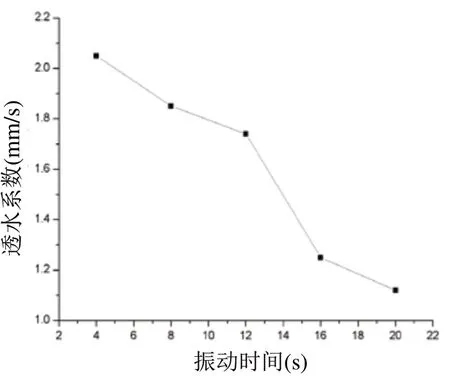

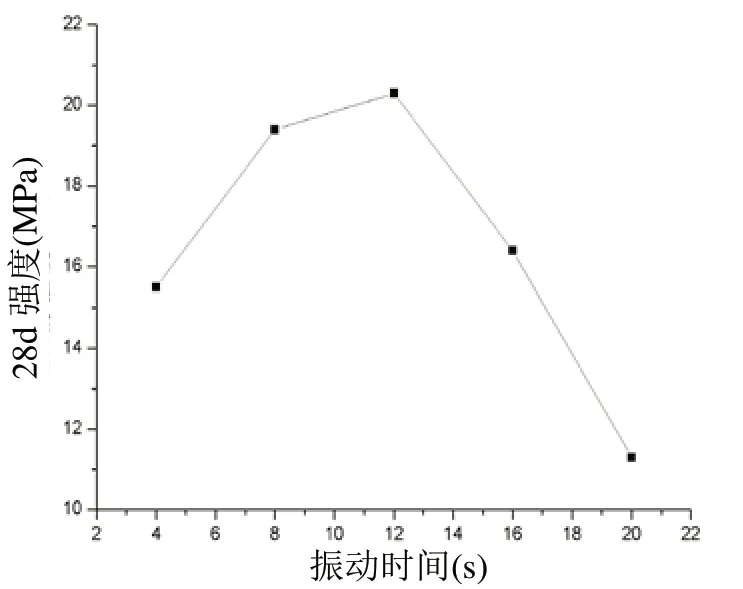

试验结果见表 4 和图 2、图 3。

表 4 振动时间对透水混凝土性能的影响

图 2 振动时间对透水混凝土透水系数的影响

图 3 振动时间对混凝土 28d 强度的影响

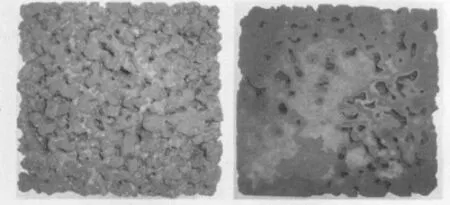

由图 2 和图 3 可知,振动时间越长,所测得透水混凝土渗透系数越低,而其抗压强度则呈现出先增长后降低的趋势。分析该现象的原因,透水混凝土在成型过程中由于振动作用,骨料在重力作用下不断挤压运动,达到一定密实程度,所以振动时间越长越密实,抗压强度持续增大,而水泥浆体则不断下沉逐渐堵塞孔隙,但振动时间再延长,过多水泥浆体沉积在试件底部,甚至出现骨浆分离的现象,彻底堵塞试件底部,透水性能基本丧失,与此同时试件上表面由于浆体过少,无法包裹骨料形成良好的粘结作用,如图 4(a) 和 (b),最终导致试件抗压强度急剧下降。因此,振动成型时间控制在8~12s 所得透水混凝土具有较高透水性能。

图4 (a) 正常试块 (b) 过振试块

2.2 成型压力对透水混凝土性能的影响

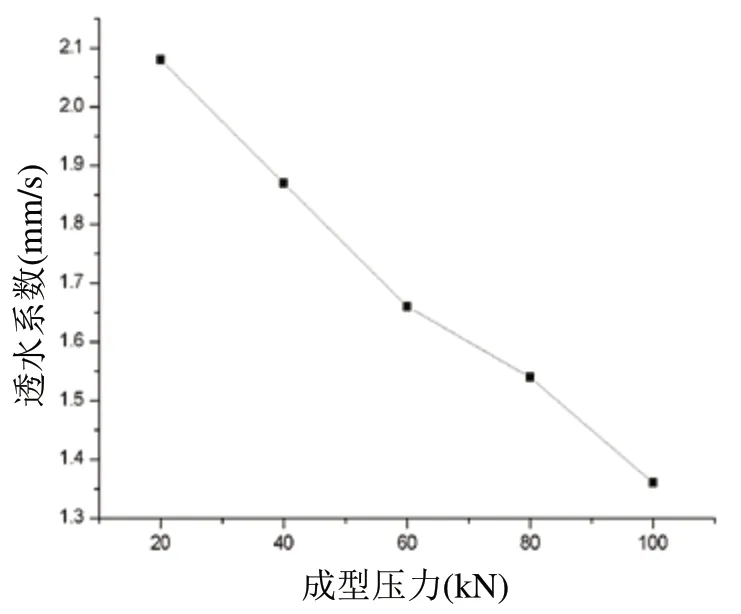

试验结果见表 5 和图 5、图 6。

表 5 成型压力对透水混凝土性能影响试验结果

图 5 成型压力对透水混凝土 28d 强度的影响

观察图 5、图 6,在静压荷载持续增加过程中,透水混凝土抗压强度同样出现先增大后急剧减小的趋势,该过程中透水混凝土骨料的间移动分为 2 个阶段:第一阶段为骨料滑动阶段,在压力的作用下,骨料开始移动,填充了孔隙,此时其体积发生变化,骨料间距减小,骨料间的接触点增多,密实性提高;第二阶段,随着成型压力的增大,骨料间互相挤压作用力增大,部分骨浆界面浆体被挤压至孔隙,导致孔隙一定程度堵塞,透水性能下降,而且由于包裹骨料的浆体减少,试件内部骨料间的粘结作用减小,在承受荷载过程中易最先形成开裂,导致破坏,使抗压强度降低。因此,为得到强度较高且透水性能较好的透水混凝土,静压成型压力值应该控制在 60~80kN。

图 6 成型压力对透水混凝土透水系数的影响

表 6 不同成型方法对透水混凝土性能影响试验配合比及其结果

2.3 不同成型方法的对比

试验采用的 3 种成型方法。振动成型的最佳振动时间范围和压力成型的最佳压力范围由前面通过试验得到,振动时间为 8~12s 该试验设定的振动时间为 10s,压力成型的成型压力定为 80kN。不同成型方法对透水混凝土性能影响试验配合比及其结果见表 6。

通过表 6 可知,插捣成型方式成型的试块虽然透水系数较高,但 28d 强度过低,主要原因是人工插捣很难保证混凝土骨料表面的各个点受力均匀,这样就造成骨料没有完全的紧密堆积,导致空隙较大,强度不高。且插捣成型的插捣方式是人工插捣,不适合现实生活中施工要求。振动成型和压力成型的效果差不多,使用机械成型可以保证混凝土骨料被水泥浆均匀包裹,并且使骨料之间的接触面积增大,形成均匀的孔隙,一般试验室以压力成型为主。

3 结论

不同成型方法所制得的透水混凝土其渗透性能与力学性能差异显著,通过试验确定最佳成型方式的振动时间或者成型压力大小,得出以下结论:

(1)随振动时间的延长,透水混凝土的透水系数持续降低,其抗压强度则出现先增长后降低的趋势,因此为保证透水混凝土同时具备良好透水性能及力学性能,振动成型的时间范围宜控制在 8~12s。

(2)随着成型压力的增大,透水混凝土的透水系数逐步降低,其抗压强度则先增大后减小。故为得到具有良好透水性且有一定强度的透水混凝土,静压成型的适宜成型压力值 60~80kN 之间。

(3)对比不同成型方法,插捣成型可以获得透水系数较高的透水混凝土,但是其 28d 强度过低,振动成型与静压成型法在其一定的振动时间与成型压力下均有较好的效果,试验室采用静压成型较为适宜。