公路桥车桥耦合振动的隐式和显式分析方法研究

2020-05-15

(华东交通大学 土木建筑学院,江西 南昌 330013)

公路桥在移动车辆荷载作用下,产生车桥耦合振动,振动的幅度大于静载作用产生的挠度,并且车辆对桥梁的冲击作用严重影响了桥梁的正常工作状态和使用寿命。车桥耦合振动系统是一个随荷载作用位置的变化而不断变化的时变系统,精确求解桥梁振动响应非常困难,现有的求解方法主要侧重于隐式建模求解和显示建模求解两种。周艳清[1]用隐式分析方法研究了铰接梁桥的动力响应,车辆简化为5自由度的两轴车,桥梁各片梁间简化为铰接;桂水荣[2-3]建立隐式车桥耦合模型,用精细积分的方法求解桥梁振动响应;陈水生[4]采用Runge-Ku-ntta的隐式分析方法求解多车激励的桥梁振动响应;陈代海[5]用Newmark-β的隐式迭代算法分析简支T梁的振动特性;张政韬[6]建立隐式模型,用Newmark-β的隐式迭代算法求解波形钢腹板连续梁桥的振动响应;李岩[7]建立隐式模型求解简支梁桥的振动响应;谢国海[8]用LS-DYNA显式方法求解落石冲击力;蔡斌斌[9]建立显式模型研究船舶撞桥墩;赵辉[10]将LS-DYNA显式分析方法引入求解车桥耦合振动响应;李宗揆[11]用LS-DYNA分析拱桥的车致振动响应;乔东钦[12]用显式方法求解简支板梁桥的振动响应。但很少有文献对比分析隐式和显式求解方法的合理性,本文研究了隐式和显式建模求解方法,并将数值计算结果与实测值进行对比,分析隐式和显式方法的实用性,为车桥耦合振动研究提供参考,以更好地服务桥梁的设计和管养。

1 算法理论

1.1 隐式分析算法

隐式算法有Newmark-β法、wilson-θ法、线性加速度法等,在此取Newmark-β法[13]分析,根据Newmark-β法的基本假设,可得到t+Δt时刻的速度和位移满足如下关系:

(1)

(2)

当α=0.5,β=0.25时,可以满足精度和稳定性要求,式(1)和式(2)可以写成下式:

(3)

(4)

由式(3)和式(4)可得t+Δt时刻的速度和加速度:

(5)

(6)

结合t+Δt时刻的运动控制方程方程:

(7)

求解t+Δt时刻的位移:

(8)

(9)

K*为有效刚度矩阵:

(10)

1.2 显式分析算法

LS-DYNA显示动力分析采用中心差分法[14],结构系统各节点在第n个时间步结束时刻tn的加速度向量通过下式计算:

(11)

其中,M为集中质量矩阵;P为第n个时间步结束时刻,结构上所施加的节点外力向量(包括分布荷载经转化的等效节点力);Fint为tn时刻的内力矢量,它由下面几项构成:

(12)

式(12)等号在右边3项依次为:tn时刻单元应力场等效节点力、沙漏阻力以及接触力矢量。根据中心差分法的基本思路,加速度由速度的一阶中心差分给出,速度由位移的一阶中心差分给出,于是有下面的表达式:

a(tn)

(13)

(14)

式中:时间步的步长和时间步开始、结束的时间点通过以下公式来定义:

Δtn-1=tn-tn-1

(15)

Δtn=tn+1-tn

(16)

(17)

(18)

节点速度向量可以由程序计算出的加速度向量结合差分公式表示,节点位移向量可以由节点速度向量结合差分公式表示:

(19)

(20)

新的几何构型由初始构型X0加上位移增量U获得,即:Xt+Δt=X0+Ut+Δt。

2 车桥耦合模型

2.1 隐式模型的建立

车辆模型采用弹簧-质量-阻尼系统,将车辆简化为9自由度振动体系,隐式车辆模型如图1所示,车辆模型参数同文献[15],车辆自振频率为1.66 Hz。

图1 隐式车辆模型Figure 1 Implicit vehicle model

车辆振动方程为:

(21)

桥梁模型引入模态综合技术,转化为相互独立的模态方程,桥梁的振动方程为:

(22)

(23)

Φ为r阶振型向量矩阵;q为振型广义坐标列阵;ξi为第i阶阻尼比;ωi为第i阶自振频率。

根据位移协调条件和相互作用力平衡,联立式(21)和式(23)可得车桥耦合振动时变方程为:

(24)

式中:M(t)、C(t)、K(t)为广义矩阵,随车辆位置而改变;F(x,t) 为广义荷载列阵,随车辆位置而变化;δ为桥梁模态广义坐标与车辆系统运动自由度组成的列阵。

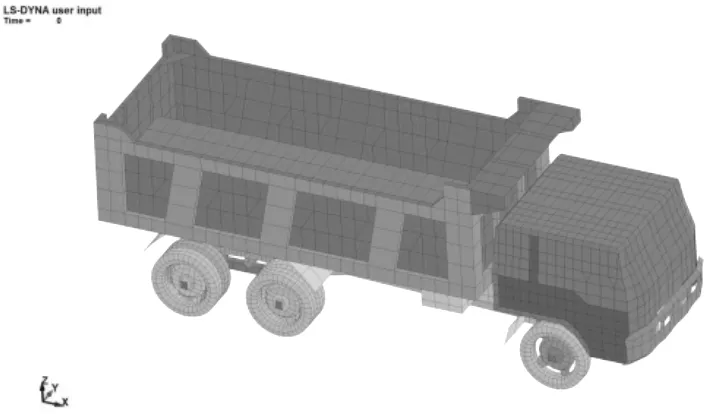

2.2 显式模型的建立

桥梁振动响应主要取决于车辆动力特性和荷载分布[15-16],故本文车辆有限元模型以悬架系统、车轮和轴重为重点。以一辆装满砂子的解放牌三轴自卸汽车为研究对象,前中轴距3.6 m,中后轴距1.4 m,后轮距1.8 m。车辆过磅总重约331.4 kN,前轴重67.2 kN,中后轴重264.2 kN,实际车辆如图2所示。

图2 实际车辆Figure 2 Actual vehicle

运用ANSYS的前处理,采用壳单元、实体单元、质量单元和弹簧阻尼单元建立车辆的有限元模型,车辆模型各组成部分的尺寸和单元的材料特性与实际车辆保持一致。为节省计算时间和保证车桥接触的稳定性,综合考虑模型材料、单元算法、接触类型、多点约束和边界条件等因素,单元尺寸不小于0.06 m,车辆参数参考文献[10]和文献[15],车辆自振频率为1.634 Hz,车辆有限元模型如图3所示,车轮和悬架的建模方法如下:

图3 车辆有限元模型Figure 3 FE model of truck

a.车轮与桥面发生接触,产生接触力,为满足几何上的接触条件,车轮的有限元模型有3个组成部分:轮胎、轮辋和轮毂。轮胎单元使用弹性橡胶材料,轮毂和轮辋单元使用钢材材料,车轮模型如图4所示。为更真实地体现车轮的特性,定义*AIRBAG_SIMPLE_PRESSURE_VOLUME关键字,设定轮胎内气压值为0.66 MPa。

图4 车轮有限元模型Figure 4 FE model of wheel

b.由于车辆悬架系统组成复杂且外形不规则,本文采用刚体、壳单元、弹簧阻尼单元和一系列的多点约束来模拟。其中前悬架钢板与前轴间用圆柱形约束关节,并用弹簧阻尼单元与车架连接,弹簧和阻尼器的参数参考文献[10]和文献[15],弹簧刚度取800 N/mm,阻尼系数取20 N·s/mm,前悬架实体及有限元模型如图5所示。

图5 前悬架及有限元模型Figure 5 Front suspension and its FE model

后悬架钢板与车架通过中间横梁连接,与中后轴用弹簧阻尼单元连接,参考文献[10]和文献[15],弹簧刚度取1 200 N/mm,阻尼系数取25 N·s/mm,后悬架实体及有限元模型如图6所示。

图6 前悬架及有限元模型Figure 6 Rear suspension and its FE modell

以下文算例中桥梁为研究对象,在LS-DYNA程序中分别定义桥面为接触主面、车辆轮胎为接触从面,接触关键字为*CONTACT_SURFACE_TO_SURFACE,桥面与轮胎胎面间无初始贯穿,车桥耦合模型见图7。

图7 车桥耦合模型Figure 7 Vehicle bridge coupling model

3 算例分析

3.1 桥梁概况及桥梁有限元模型建立

该桥位于江西奉铜高速公路K50+366.5的三跨装配式预应力混凝土简支空心板桥,单幅桥由10片空心板组成,空心板高0.95 m,各跨径分别为20 m+20 m+20 m,桥梁全长64.4 m。横向布置:0.5 m(防撞栏)+11.5 m(行车道)+0.83 m(隔离带)。下部结构采用桩柱式桥墩,肋式桥台,嵌岩桩基础。设计荷载为公路-I级,桥梁横断面如图8所示,该桥现场实测一阶基频为6.348 Hz,二阶基频为10.740 Hz。

运用ANSYS建立梁桥三维有限元模型,主梁截面材料主要由混凝土组成,钢筋对截面的影响,通过换算截面刚度进行考虑,取其材料弹性模量为34.5 GPa,密度为2 600 kg/m3,泊松比0.167,桥面铺装的表层混凝土材料特性同主梁,面层沥青混凝土取其材料弹性模量为0.14 GPa,密度为2 200 kg/m3,泊松比0.2。修正后的有限元模型见图9,一阶基频6.292 Hz,二阶基频9.936 Hz,与桥梁实测基频接近。

图8 桥梁横断面图Figure 8 Cross section of bridge

3.2 现场测点和荷载工况布置

为对比分析两种隐式和显式分析方法的区别,课题组在1号梁到5号梁梁底跨中位置和1号梁到3号梁梁底1/4位置各布置1个电涡流位移传感器;在1号梁到3号梁梁底跨中位置各布置2个应变片,4号梁和5号梁梁底跨中位置各布置1个应变片,1号梁到5号梁梁底1/4位置个布置1个应变片,现场测试如图10所示。

图9 桥梁有限元模型Figure 9 Bridge finite element model

图10 现场测试Figure 10 Field dynamic test

车辆加载分两种工况:工况一(偏载),车辆按最不利位置行驶,车辆荷载作用在1号梁和3号梁;工况二(正常行车道),车辆按标准车道位置行驶,车辆荷载作用在2号梁和3号梁,荷载工况布置如图11所示。

图11 荷载工况Figure 11 Load condition

3.3 桥梁振动响应对比分析

3.3.1速度影响对比分析

车辆按工况一,分别以10、20、30、40 km/h速度行驶,1号梁在不同速度下的跨中动位移和跨中最大动位移如图12所示。

图12 1号梁在不同速度下的跨中动位移Figure 12 Mid span dynamic displacement of the first girder at different speeds

从图中可以看出,隐式建模分析、显式建模分析和现场实测的共同点为:①车辆速度低时,响应曲线波动密集,高频振动明显。②车辆以较高速度行驶时,跨中动位移曲线围绕着低速动位移曲线上下波动,波动幅度较小。③跨中动位移随速度的变大并非线性增加,没有规律。不同点:显式分析曲线波动幅度大,峰值明显较大。隐式建模分析结果与现场实测值较接近。

3.3.2行车道影响对比分析

不同工况,对比分析车辆30 km/h速度行驶时,1号梁的跨中动位移响应,如图13。

图13 1号梁在不同工况下的跨中动位移Figure 13 Mid span dynamic displacement of the first girder at different load condition

从图13可以看出,不同建模方法与实测值对比的共同点为:偏载时,1号梁的跨中位移明显大于正常行车道荷载作用下的位移。隐式分析、显式分析和现场实测三者曲线波动规律一致,曲线吻合较好。不同点:隐式分析结果与显式分析结果曲线吻合很好,峰值接近,但实测值明显小于数值模拟结果,从上文桥梁模型可知,实测桥梁基频大于有限元桥梁,桥梁真实刚度大于模型桥;另外,数据测量误差,实测车辆的速度完全由司机凭表盘控制,并非严格匀速,而隐式和显式的车辆是绝对匀速行驶。

3.3.3横向各片梁响应对比分析

图14为车辆按偏载工况以40 km/h速度行驶时,隐式和显式模型计算出的各片梁跨中动位移及现场实测响应。

图14 各片梁跨中动位移响应Figure 14 Mid span dynamic displacement of each girder

从图14可以看出,各片梁跨中动位移曲线有相似变化规律;在车速较大时,各片梁动位移横向变化表现出比较明显的线性关系;同时,从图中也可看出,即使车辆按同一行车道位置行驶,各片梁因车速影响,横向表现不同的变化关系,这就导致各片梁的动位移随速度变化没有统一的规律可循。但隐式分析的峰值较接近实测值,显式分析的响应曲线波动规律与实测曲线类似。

4 结论

本文分别用隐式建模和显式建模的方法求解车桥耦合振动响应,并与实测值对比,得到结论如下:

a.两者都可以求解车桥耦合振动响应,都能体现桥梁在移动车辆荷载作用下的动力响应特征,响应曲线波动规律与现场实测吻合,但隐式建模分析结果更接近现场实测。

b.隐式分析的曲线波动小,接近静态响应,适合分析桥梁低频振动,而显式分析对高频振动响应较敏感,曲线波动大。

c.隐式分析求解车桥耦合方程编程复杂,但求解时间很短;而显式建模分析,只需定义车桥接触关键字就实现了车桥间的耦合作用,但求解时间很长。

d.显式建模分析可以直接求解桥梁任意部位及构件的位移、应力和应变,数据全面,提取快捷;隐式分析只能提取特定部位的动力响应,信息量相对较小。

e.隐式分析不能直接求解桥梁的静位移和静应变,而显式分析可以很方便地求解桥梁静载响应,在科研试验条件有限的情况下,可以减少试验经费和缩短试验周期。通过对比分析,两种方法各有利弊,但显式建模分析结果偏大,综合考虑,建议采用隐式建模的方法求解车桥耦合振动响应。