隔膜泵头中压力控制膜片系统的弹簧力分析计算

2020-05-15马飞

马 飞

(大连里瓦泵业有限公司,辽宁大连 116600)

计量泵在石油石化领域有着极其重要的应用,而隔膜计量泵由于其泵头的设计结构,可以实现工艺介质的无泄漏输送,这对于一些腐蚀和危险介质的应用工况极为重要。在引进德国品牌隔膜计量泵的国产化过程中,经历了几个系列隔膜泵头的设计演变,从M200系列液压控制的金属膜片,M500系列的膜片位置控制补油,到目前应用成熟的借助弹簧压力控制膜片的M900系列泵头,每一系列都有其特点和针对适用性。主要介绍采用压力控制膜片系统的隔膜泵头的工作原理,并借此引出针对其核心弹簧部件的弹簧力的分析计算。

1 隔膜泵头的工作原理

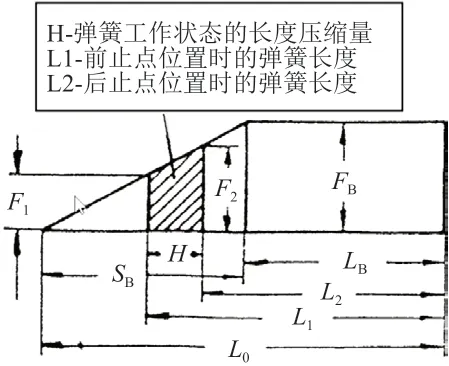

了解M900系列之前隔膜泵头的设计演变背景,对于研究该弹簧的设计应用很重要。对于隔膜计量泵,其属于容积泵的一种。工作原理也是通过柱塞驱动膜片运动,将液压腔中的柱塞行程容积,传导给工作腔中的介质流体,实现工艺设计的流体输送要求,基本工作原理如图1所示。图1是早期的简单泵头结构,其问题在于:每个排出行程时,液压油会通过柱塞密封泄漏,而且得不到有效的补充。由此将导致膜片偏离其中位面,并向柱塞方向偏移,最终会使膜朝其后止点过度张紧而产生破损。

图1 早期泵头工作原理

基于该问题,对泵头结构进行改进,增加补油阀、储油腔、膜片保持架、膜片后止点位置限定支撑,并增设了内置安全阀防止泵运行时压力过载,如图2所示。这样泵正常运行时,虽然因为液压油泄漏,致使柱塞排出行程运动所传递给膜片的液压容积减少,但也因此在随后的吸入行程中,膜片会比柱塞先到达后止点并且位置被限定住,而这时柱塞仍会继续向其后止点回退,此时补油阀将开启并补充泄漏掉的液压油,由此避免了图1结构的弊端。

图2 泵头结构改进图

尽管图2结构已经具备隔膜泵正常工作的条件,但也有不足之处:吸入行程时需要防止内置安全阀的误开启。因为一旦误开启,并且在泵入口压头也较低的工况下,会导致液压腔压力降低到补油阀开启压力之下,这样会使补油阀提前开启并过量补油,而引起膜片被向前止点方向过度张紧,最终会导致膜片破损。基于这点考虑,该结构一定程度限定了泵的应用条件,即泵头入口压力需达到一定水平,从而保证在吸入行程膜片退到后止点之前,液压腔中压力维持在补油阀开启压力之上。这一限制也对客户现场的入口压头工艺条件提出较高的要求,有时会导致现场需要增设增压泵或者抬高溶液罐的高度来满足泵正常运行需要的入口压头要求。这使客户项目设备选型成本有所提高,同时也会降低与其他品牌的竞争优势。

为了克服上述设计和应用限制,M900系列泵头提供了一个很好的解决方案:采用压力控制膜片系统,即在液压腔增加一个压缩弹簧设计,由其产生的弹簧力与膜片保持架一起,实现控制膜片的工作偏移范围,其泵头结构原理简图如图3所示。这样,弹簧使液压腔和介质腔之间始终保持有一定的压差,从而将提高泵头入口压的工艺条件问题转移成了弹簧的特性设计。并且压缩弹簧使膜片始终产生一个推力作用在液压油上,这样在液压腔和储油腔之间也始终存在同样的压差,如此可避免过量补油的问题,同时这种结构也可以保证仅当膜片退回到后止点位置时,弹簧产生的推力才卸载,从而液压腔内压力降低,补油阀开始工作。

图3 压力控制膜片的泵头结构简图

2 弹簧力设计分析

膜片弹簧是M900系列的核心组件。它的任务是在所有运行条件下将膜保持在其运行范围内。因此,弹簧承担了膜片系统控制的功能。弹簧在液压侧累积的额外压力,称其为压力控制膜片。

为了在各种工况,甚至诸如泵入口真空操作或低至-20℃的温度下的操作条件进行设计,弹簧也必须补偿负压和膜片的刚性,从而使膜片可以按泵头设计工作原理,正常退回并保持在后端位置。而膜片的刚度很难准确计算,是弹簧力设计的难点之一。另外,必须考虑弹簧在前止点处形成的压力,因为这会极大地影响膜片应力。因此弹簧的特性曲线应设计得尽可能扁平化。结合上述设计点,为了获得弹簧的原型设计,首先必须建立压力控制膜片系统的静态边界条件,本文尝试了两种方法。

2.1 笛卡尔坐标系计算法

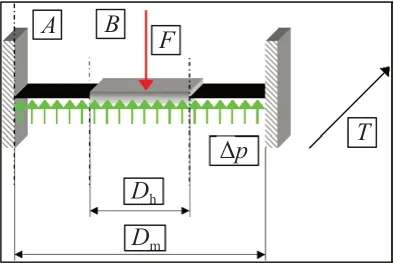

该方法借助笛卡尔坐标系,构建该系统的简化二维受力模型,如图4所示。

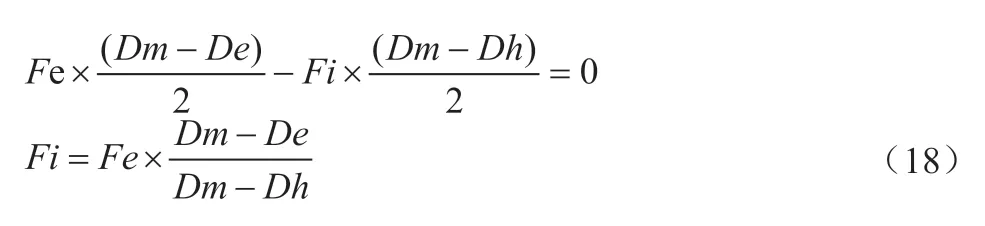

图4 压力控制膜片系统的受力简图

图中:

A:膜片

B:膜片保持架

Fo:膜片外边缘纵向夹紧力

Fi:膜片内边缘纵向夹紧力

Fh:膜片内、外边缘水平夹紧力

Fy:纵向力

F:弹簧力

∆p:弹簧力所产生的均布压力

Dh:膜片保持架直径

Dm:膜片直径

T:系统组件的宽度

将膜片及膜片保持架从整个系统中进行分割抽离,分别进行分析计算如下。

2.1.1 膜片部分

2.1.2 膜片保持架部分

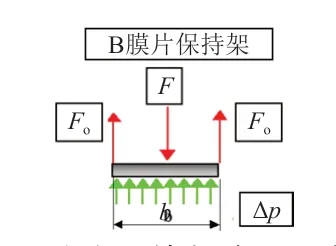

图5中弹簧力作用在膜片保持架上。产生的弹力为所产生的压力∆p。力Fo是来自切割膜的反作用力。建立公式如下:

图5 膜片保持架受力分析图

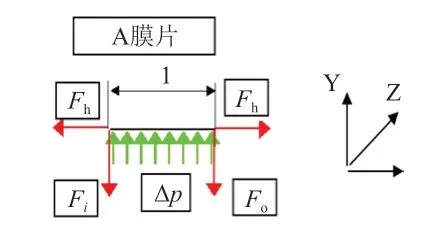

图6中的p作用在膜片的自由长度L上,在此将其假设为绳索模型。这导致来自夹紧的反作用力Fi和Fo,在此认为两者大小相同。力Fh的大小相同,是夹紧力的水平分力。建立公式有:

由此得:

图6 膜片受力分析图

此外,可以由作用在液压腔液压油上的∆p来建立一个参考力为FR,该FR作用在整个膜片系统的面积上,也包括了膜片保持架表面,则有:

用式(8)除以式(10),得出:

公式(11)说明了膜片及膜片保持架直径大小关系对于弹簧力和等效力两者比值的影响:若膜片面积为零,则保持架相当一个柱塞,排除了膜片刚度的影响时,液压油上的等效力等于弹簧力。

2.1.3 弹簧力公式推导

将公式(4)带入(6),得出:

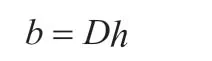

化模型的算法并不能与弹簧图纸设计参数对应,由此提出另一种分析计算方法。

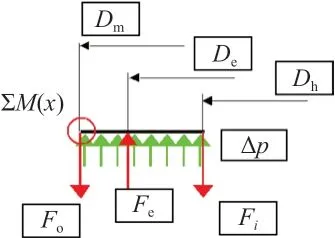

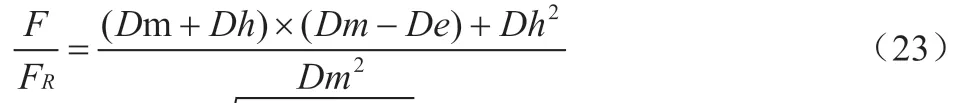

2.2 旋转对称计算法

通过文献[1]中介绍的原理修正了2.1方法中的公式(1),假定作用在膜片夹紧内部和外部的力不一致。并将膜片上均布的∆p用一个等效集中作用力Fe进行替代,该Fe作用在膜片表面的一确定半径De上。等效力Fe的引入将导致膜片上必须有力或面积的平衡,也就是说半径De将膜片表面分为了两个相等的区域A1和A2,见图7所示,由此建立公式如下:

并由

得出:

同上面2.1方法介绍,通过将膜片及膜片保持架进行分割,分别进行分析计算。对于膜,建立简支梁[1]的理论计算模型,见图7和图8。将固定支点放在Fo的施力点上,悬臂端作用在Fi上,因为所有力矩的总和必须为0,则有:

图7 膜片受力分析图

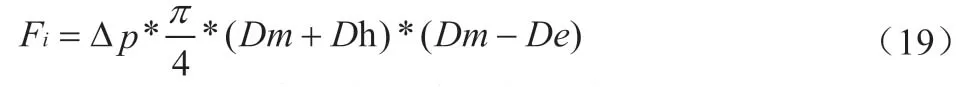

将公式(12)代入式(18),得:

根据图5的膜片保持架受力分析,修正公式(6),得出:

将公式(19)代入(20),得出:

图7 膜的表面和作用力Fig.7 Surfaces and forces on the membrane

方法2.1中提出的参考力FR,在下面方法建立的分析模型下,将其计算公式修正为:

由公式(21)除以公式(22),得出:

2.3 计算分析的验证

通过上述公式(23)和(16),得到了计算弹簧力的函数原型,但是是否符合产品最初研发设计的考虑,是否能与德国弹簧图纸上的特性曲线吻合,还需要进一步的验证。

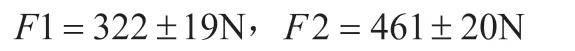

前文提到的膜片前止点和后止点,是膜片运动路径的两个极限位置,同时也是弹簧设计的两个关键位置。如图9弹簧力设计特性曲线图,在RD和FD两个位置,分别对应弹簧的两个压缩力F1和F2。根据公式(18)和(17),要计算出对应的FF弹簧力,必须知道这两个极限位置时,因为弹簧力所导致的液压腔内的压差,也是之前提到引起等效力的△p。

图9 弹簧特性曲线图

最终,以较典型的BD64规格膜片组件的隔膜泵头为例,建立实验样机如图10所示,并测试得到RD 和FD 时刻液压腔的压差分别为:0.9bar 和3.55bar。前、后止点时膜片刚度的理论计算公式为:

图0 压力测试实验样机

将数值代入以上两公式后,得出:

这两个计算值是公式(17)中等效力产生的压差∆p,则继续用公式(17),(18)和(12),且根据实际尺寸:Dm=64mm,Dh=35mm,计算得出如下结果:

图纸上的前、后止点的弹簧力设计数据分别为下面的F1和F2。说明计算模型和公式的建立是正确的,膜片刚度的假设都是也是接近实际参数的。

凭借对压力控制膜片系统工作原理的深入分析,通过对弹簧力的分析、计算和测试验证,使我们在该系列隔膜泵的国产化引进过程中,掌握了其设计和工作原理,这不但有助于我们合理正确地采购和加工关键零部件,也有助于我们对产品在客户现场应用过程所产生的问题进行更加快速准确的分析判断和提供解决方案,更实现了引进并吸收先进的产品设计理念。

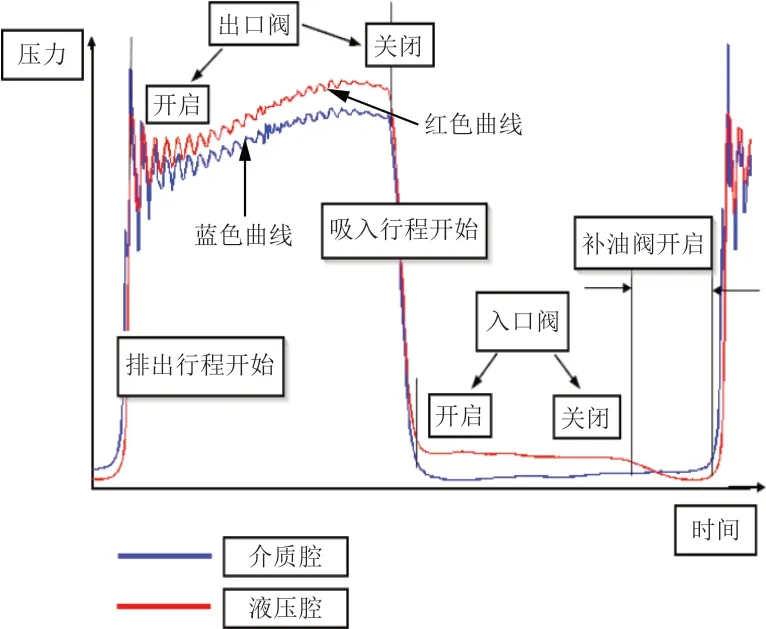

前文所述前、后止点位置时,膜片刚度对于弹簧力和压差有很大影响,而其又很难用函数进行计算,所以我们采用压力检测设备,对这两处位置的液压腔内压差进行测量并记录。使用压力检测仪器HMGWIN 3000,这是HYDAC 公司开发的测试仪器,可以记录测试腔体内一定时间段的各个抽样检测时间点的压力,测试获得压力曲线如图11所示。

红色曲线代表液压腔的压力,蓝色代表介质腔的压力,可以看到弹簧力在液压腔引起的压差导致了这两条曲线的偏移,由此也表明了除了补油阀开启补油阶段,液压腔中始终比介质腔高出至少1bar 的压差,验证了前面介绍的工作原理。

图11 压力测试曲线图

其中,蓝色曲线所记录的压力由弹簧力,膜片刚度和液压腔内的流量损失组成。在物理上,膜片刚度定义为压力变化与相关的体积位移之比,其是膜片的材料、材料厚度、直径和几何形状的函数。在膜片的最大可能工作范围内,刚度是非线性的,但在最大挠度下膜片具有最大的刚性。文献[2]中提出在前、后止点时柱塞的瞬时速度为零,则由此引起的液压损失近似也为零,所以可据此估算RD和FD时刻的膜片刚度值,这里先假定膜片的刚度∆p为1bar。

3 结论

1)膜片刚度对于系统中弹簧力的确定十分关键,尤其在趋向后止点位置时,弹簧力必须补偿膜片的刚度,以维持膜片在其后端位置,从而提供可以正常补油的前提条件。同时也需要考虑吸入行程时液压阻尼对于消减弹簧力的影响。膜片保持架后方需要提供一定的流道空间,以便即时将弹簧力产生的压差传递到整个液压腔中。否则,会导致液压腔内柱塞前方空间的压力降低,导致补油阀提前开启,最终过量补油,致使膜片位置前移而偏离了其正常往复工作的区域。

2)必须合理控制在前止点时作用在膜片上的弹簧力不能过大,因为其对膜片的应力有显著影响。压力控制膜片系统中采用的膜片,属PTFE 类的塑性材料,其材料属性决定了在一定应力下膜片具有线性应变,但是超出这一应力时,膜片的应变将转为非线性,这对于保证正常工作是不能允许的。