关于Aspen Plus模拟1,4-丁二醇脱水塔的研究

2020-05-15党慧娟郭文倩

党慧娟,郭文倩

(1.新疆国泰新华化工有限责任公司,新疆昌吉 831700;2.山西阳煤化工工程有限公司,山西太原 030021)

1 Aspen Plus简介

Aspen Plus 软件是基于稳态化工模拟、优化、灵敏度分析的大型化工过程模拟软件[1—2],可以进行化工设计模拟计算,在不改动生产设备、参数等的情况下,实现在计算机上“再现”现有装置的生产过程[3],在产品调优方面有极大的应用价值。本文利用Aspen Plus 软件进行1,4-丁二醇脱水塔的化工模拟,其计算数据可以直接用于指导生产。

2 进料条件

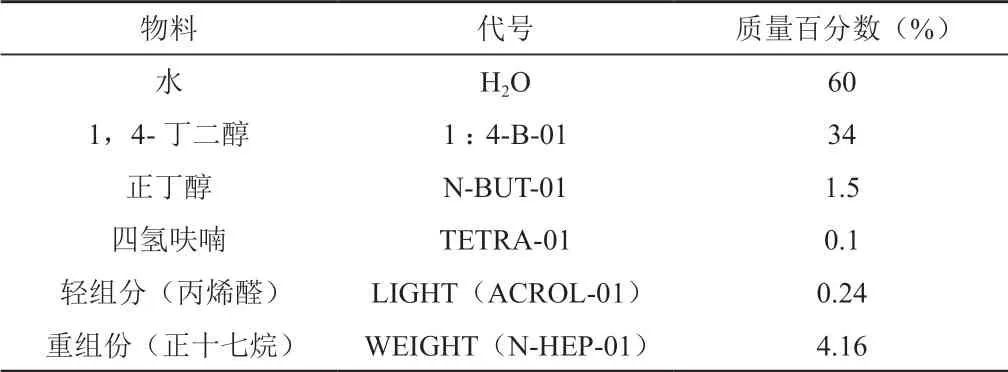

在1,4-丁二醇生产中,脱水塔的进料组分主要为水、1,4-丁炔二醇、正丁醇、四氢呋喃、轻组分和重组分,其质量分数见表1。进料流量约为40m3/h,即39541.4kg/h。

表1 进料流股组分表

3 模拟计算

利用简洁计算模型DSTWU 对脱水塔进行模拟计算,以此确定实际回流比、实际理论板数、进料位置等参数[4]。然后以计算结果作为脱水塔严格计算参数,进行严格计算;最后通过塔内设计规定来实现脱水塔的分离结果与实际生产相符(塔釜中含水量低于1%)。

3.1 简洁模拟

(1)启动Aspen Plus 软件,选择General with Metric Units模板。

(2)在成分输入选项下,输入进料流股FEED 的组分,分别为H2O(水)、1:4-B-01(1,4-丁二醇)、N-BUT-01(正丁醇)、TETRA-01(四氢呋喃),本文中的轻组分采用C3H4O(丙烯醛)替代,重组分采用C17H36(正十七烷)替代。

(3)由于进料体系属于极性较强的特点,选择WILS-RK状态方程物性方法。

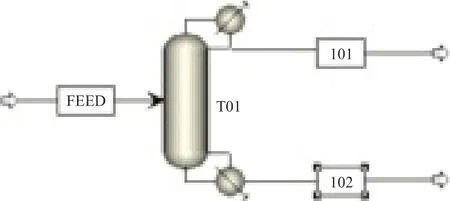

(4)建立流程图,详见图1 ,其中塔模块选择塔模块下DSTWU 中的ICON1。

图1 T01塔的简洁精馏流程

物流FEED 是来自上游的产物,主要含有水、1,4-丁二醇、四氢呋喃、丁醇及微量的轻组分和重组分;FEED 通过T01塔后,塔底得到含少量水的1,4-丁二醇流股102;塔顶得到含有大量水及少量丁醇、四氢呋喃和轻组分的流股101;

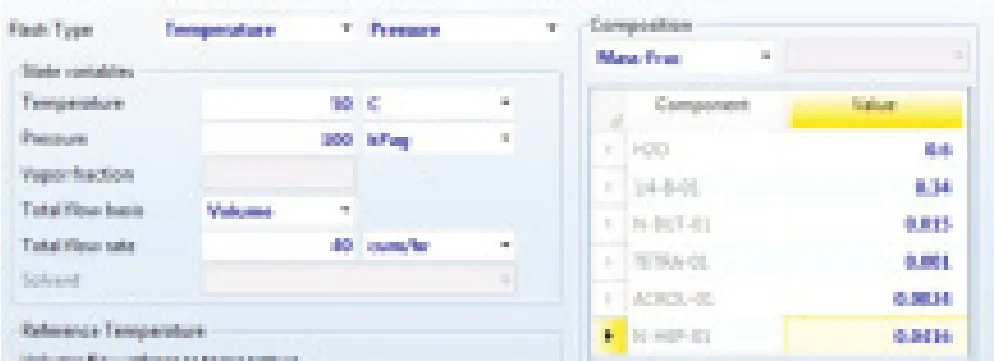

(5)进入Streams/FEED/Input/mixed 页面,输入进料FDDE的数据条件,详见图2。

图2 模拟分离进料条件设定

(6)进入Blocks/DSTWU/Iput/Specifications 页面,输入模块参数,其中根据生产经验,设置塔板数为10,塔顶轻关键组分H2O 的摩尔回收率为0.91,塔顶重关键组分1,4-丁二醇的摩尔回收率为0.0001,初步假设定塔顶压力为120kPa,再沸器压力为140kPa。

(7)接着运行模拟,提示所有必要的输入完成,点击OK,模拟流程收敛。

(8)在结果查询选项下,可以查看到简洁模拟计算的结果,实际回流比为0.17,实际塔板数为10块,进料位置为第9块,塔顶馏出与进料比为0.81。

3.2 严格计算

在简洁计算的基础上,对脱水塔利用严格计算模块Radfrac 进行严格计算,进料组分及比例、冷凝器的形式及压力、再沸器的压力、产品纯度和物性方法的选择与简洁模拟计算完全相同。

(1)建立流程图,与简洁计算流程图图1相同,其中塔模块选择塔模块下Radfrac 中的FRACT1。

(2)进料条件及比例与简洁模拟计算完全相同。

(3)在RADFRC 选项下的规格页面下,进入Setup 下的配置页面,进行模块设置,按照简洁计算结果输入严格计算模块参数,塔板数为10,冷凝器类型为全凝器,再沸器 类型为釜式再沸器,摩尔回流比为0.17,蒸馏物与塔进料的摩尔比为0.81,在Strems 页面下设置进料板位置为9,进料类型为板上进料(On-Stage),在Pressur 页面下设置冷凝器压力为120kPa,全塔压降为20kPa,其他参数使用软件默认的参数。

(4)运行模拟,提示所有必要的输入完成,点击OK,模拟流程收敛。

(5)在结果查询选项下,可以查看到严格模拟计算的结果。

从结果得到塔釜中水的含量为1.3wt%,塔釜产品含水量比要求值(小于等于1wt%)大,纯度没有达到要求。在后续通过塔内设计规定来达到分离要求。

3.3 塔内设计规定

在脱水塔严格模块模拟计算的基础上,通过添加塔内设计规定将严格模拟计算结果中的塔釜水含量控制在1%以内,以达到分离要求的目的。本文中通过规定要求的塔釜含水量1wt%来进行塔内设计规定。

(1)在RADFRC 选项下的design specification 页面下,点击New 按钮新建一个塔内设计规定,设计规格类型选择质量纯度,检测目标选择0.01,

(2)在Components 页面下,选择成分为H2O;在Feed/product streams 页面下,选择流股为102,。

(3)设置调节变量,在Vary 页面下点击New 按钮,选择调节变量类型为回流比,规定回流比的范围为0.1~0.3。

(4)运行模拟流程,流程收敛,查看模拟结果,塔釜流股中的水含量为0.8%,与实际生产相符,详见表2。

表2 严格模块精馏塔模拟结果

4 结论

利用Aspen Plus 软件进行了1,4-丁二醇脱水塔的化工过程模拟,经过简洁模拟计算、严格模拟计算和最后的塔内设计规定,使得模拟结果与生产分析结果基本相符。在以后的生产中,可以将本文的模拟流程计算数据作为调整生产工艺参数的依据,这样可以在很大程度上缩短工艺调整的时间,与此同时也大幅度减少了以往因工艺调整而导致的不合格品量,给现有装置脱水塔操作带来了极大的方便。