ZY12000型矿用液压支架控制系统设计

2020-05-14岳华

岳 华

(霍州煤电集团吕梁山煤电有限公司木瓜煤矿,山西呂梁 033100)

0 引言

随着国家对井下作业安全的不断提升,目前,对液压支架的工作安全提出了更高的使用要求。液压支架在井下作业过程中,由于井下环境的恶劣性,加上液压支架的长时间工作,导致现有的液压支架控制系统在使用过程中存在系统运行不稳定、故障率升高等故障问题,对液压支架的工作安全构成严重威胁[1-3]。加强对液压支架控制系统综合性能的提升,已成为当下液压支架综合性能提升重点内容。因此,本文以ZY12000型液压支架为研究对象,在其控制系统结构组成及工作原理分析为基础,从硬件系统和软件系统等方面,对液压支架支架控制系统进行了系统设计,并对其进行了系统测试研究,测试结果表明,该控制系统具有性能稳定可靠、响应速度快等特点,可在液压支架中进行有效推广和应用[4-6]。该研究对提升液压支架控制系统的综合性能、保证液压支架工作安全具有重要作用。

1 控制系统结构组成及原理分析

1.1 结构组成

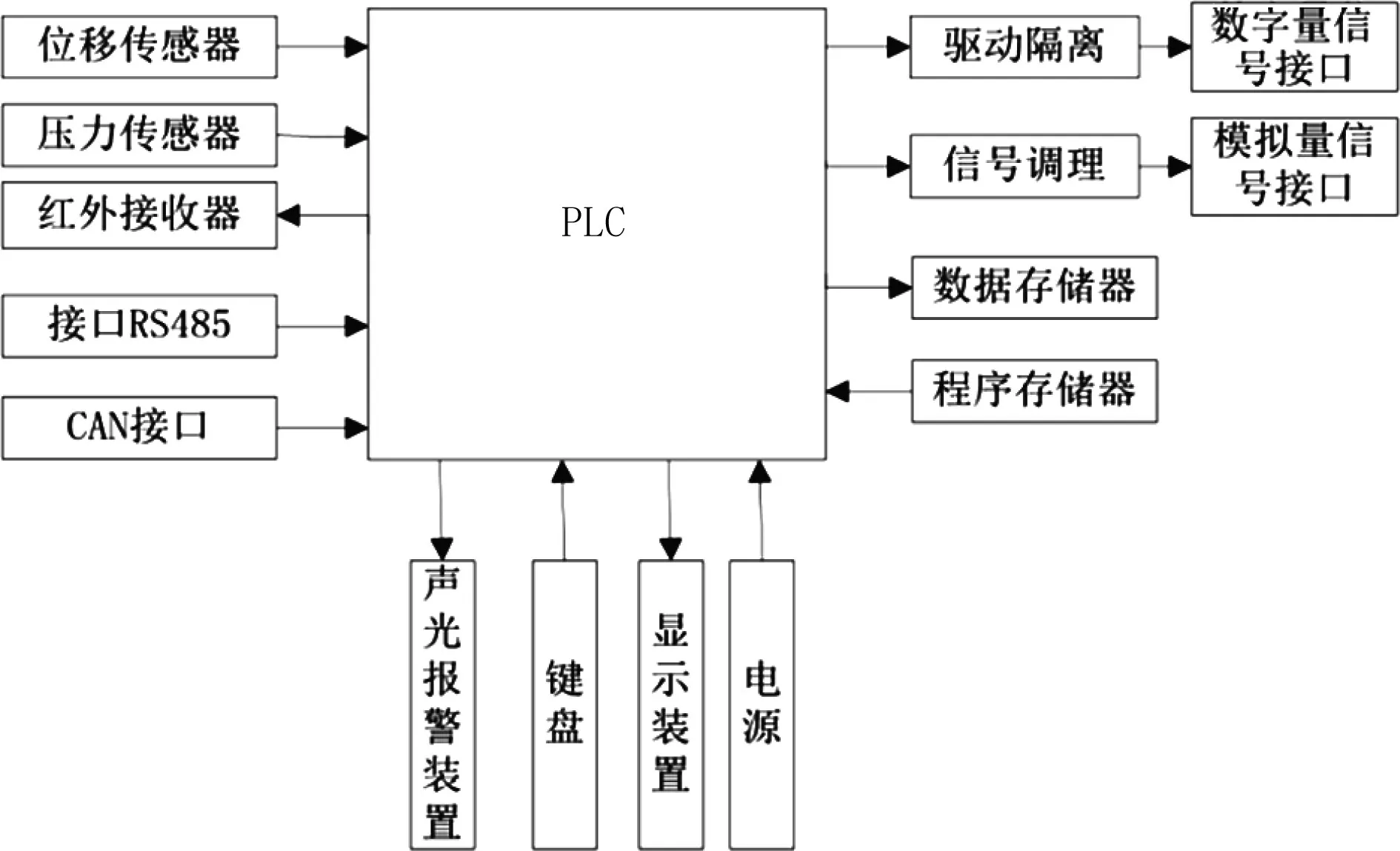

在一个煤矿中,包含了多个液压支架设备,每个液压支架对应着一个控制系统,但每个控制系统的结构基本相同。液压支架控制系统主要由数据采集模块、数据分析处理模块、数据显示模块、执行模块、软件控制模块等部分组成,其结构组成框架图如图1所示。其中,传感器中包含了位移传感器、压力传感器等,位移传感器主要负责对液压支架中油缸移动位移的检测,压力传感器主要负责对液压支架中油缸工作压力的检测,而红外线发射器则主要负责对液压支架工作位置的检测,并检测信号发送至红外线接收器,实现对液压支架工作点的定位。

图1 液压支架控制系统结构组成框架图

1.2 工作原理

整个液压支架控制系统的工作原理为:通过各类传感器,将检测的相关数据信息通过CAN总线,传递至控制器中进行信息的转换和运算处理,通过控制器,会将分析处理后的信号传递至液压支架的液压缸系统中,实现对液压支架不同姿态的调整控制,同时,将相关数据信息传递至主控机上,并通过人机显示界面进行信号的显示,针对液压支架作业过程中出现的各类故障问题,可通过显示界面进行故障显示,并发出相应的报警提示,由此完对整个液压支架的系统控制。整套系统具有控制精度高、响应速度快、系统性能稳定可靠等特点,能较好地满足液压支架井下恶劣环境工作的控制要求[7-8]。

2 硬件系统设计

2.1 硬件系统结构组成分析

控制系统包括了硬件系统和软件系统,而硬件系统作为控制系统的重要组成部分,其结构包括各类传感器、PLC控制器、CAN通讯、电磁阀组、主控计算机、显示界面、电源等组成,其结构框架图如图2所示。

图2 硬件系统结构组成框架图

2.2 主要传感器的匹配设计

2.2.1 红外传感器的匹配设计

红外传感器包括了红外发射器和红外接收器,通过红外发射器对液压支架的工作位置进行检测,并将检测到的信号发送至红外接收器中,实现对液压支架工作位置的准确定位,以便操作人员能及时对液压支架工作过程中产生的相关故障而采取解决措施。因此,选用了GUH5型红外发射器和接收器,安装设备安装过程中,将发射器安装在采煤机上,而接收器则安装在液压支架上,通过两设备的信号发出和信号接收,在控制器的分析判断基础上,完成对液压支架工作位置的准确定位,所选用的发生器和接收器主要性能参数如表1所示。

表1 GUH5型红外发射器及接收器主要性能参数

2.2.2 位移传感器匹配设计

通过位移传感器,可对液压支架中油缸的移动位移进行检测,并将检测的数据信息发送至控制器中进行分析和判断,实现对液压支架工推移行程的有效监测。由此,选用了GUC1200型位移传感器,其结构主要由移动磁环、测杆、脉冲发生器和接收器等组成,具有性能稳定可靠、接收精度高、响应速度快等特点,该设备的主要性能参数如表2所示。

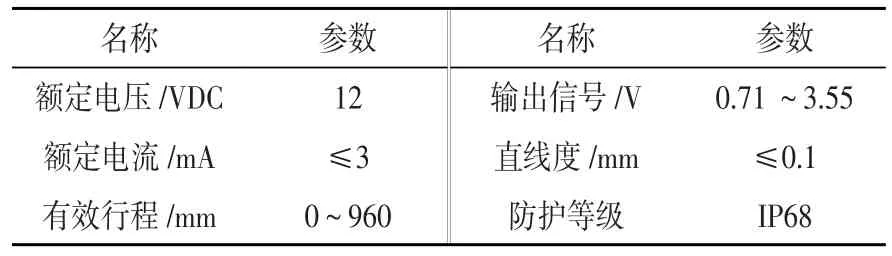

表2 GUC1200位移传感器主要性能参数

3 软件系统设计

控制系统的软件系统包括了升柱动作程序、降柱动作程序、推溜动作程序、移动支架程序、伸平和收缩程序等,因此,下面就主要的控制程序进行设计。

3.1 液压支架升降程序的设计

液压支架升降动作的控制,主要通过远程方式进行动作控制。操作人员通过主控室中控制按钮,向PLC控制器发出升降的控制命令;为保证液压支架具有足够的准备时间,控制程序将进行延时报警,5 s后停止;同时,向液压支架的升降电磁阀发出控制命令,实现对液压支架升降过程的控制,并实时读取立柱上的工作压力和运动行程量,当立柱上的工作压力和运动行程达到预定阀值时,关闭电磁阀,停止液压支架的升降动作,由此完成液压支架的整个控制过程。在该程序设计过程中,较强的控制逻辑和合理的阀值,对精确实现液压支架的控制至关重要,需根据井下的不同工况特点,进行参数阀值的实时调整。液压支架升柱动作的控制流程如图3所示。

图3 液压支架升柱动作流程简图

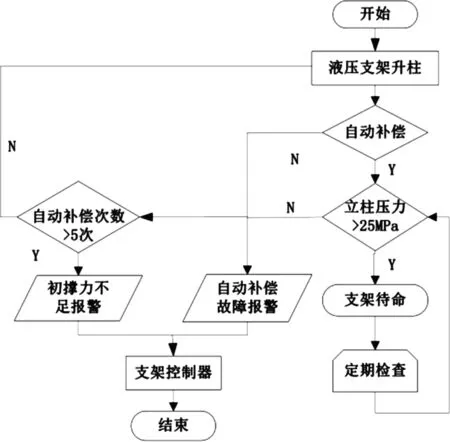

3.2 自动补压设计

液压支架工作过程中,保证立柱下腔内具有足够的工作压力,方可使立柱升降动作达到预定状态。但由于乳化液泵的运动距离相对较长,导致立柱下腔内的工作压力无法达到预定值,因此,需对其立柱下腔进行自动补压控制。在整个补偿过程中,首先启动补偿控制系统,采用压力传感器对立柱的工作压力进行检测和判断,当立柱工作压力小于预定值时,通过控制程序,执行对立柱的自动补压,同时,对补压时间进行监测,要求补压时间不能超过10 s,当超过10 s时,则判断为补压失败,并向补压系统发出故障报警提示;另外,对液压支架立柱的补压次数也进行了限制,当补压次数超过5次时,也会向补压系统发出故障报警提示,并判断为补压失败。整个补压过程中的相关数据参数会通过CAN总线,传输至控制器中进行综合分析和处理,并在显示界面中进行实时显示,操作人员根据实际情况作出相应的远程调整,以此来保证液压支架的正常作业,其自动补压控制流程如图4所示。

图4 液压支架自动补压控制流程简图

4 控制系统测试分析

为保证所设计的控制系统具有较高的系统性能,能较好地满足液压支架的使用需求,在系统正式在液压支架中应用前,对其进行了系统测试,其现场测试图如图5所示。通过测试可知,该控制系统运行一切正常,具有较高的系统稳定性,能对液压支架的移动距离、液压缸的工作压力及工作位置等进行准确检测和不同姿态的有效控制,并将处理后的数据信息在显示界面上进行实时显示,其对应的运行状态指示灯显示正常。同时,对控制系统的故障报警功能进行了模拟测试,当液压支架的自动补压时间超过10 s后,该系统发出了相应的报警提示。由此,验证了该控制系统具有一定的可行性,可进一步在液压支架中进行应用和推广。

5 结束语

图5 控制系统现场测试图

本文以ZY12000型液压支架为研究对象,在控制系统结构组成及工作原理分析的基础,从硬件系统和软件系统等方面进行了系统设计,并对其进行了测试研究。测试结果表明,该控制系统具有性能稳定可靠、响应速度快等特点,各项检测数据准确,可针对液压支架的故障问题发出相应的报警提示,能较好地满足液压支架井下作业的使用需求,可在液压支架中进行有效推广和应用。该研究对提升液压支架控制系统的综合性能、保证液压支架工作安全具有重要作用。