接触刚度和热平衡对汽轮机的影响及对策

2020-05-14范志雄丁兆田丁书东

刘 杰,范志雄,丁兆田,丁书东

(中安联合煤化有限责任公司,安徽 淮南 232000)

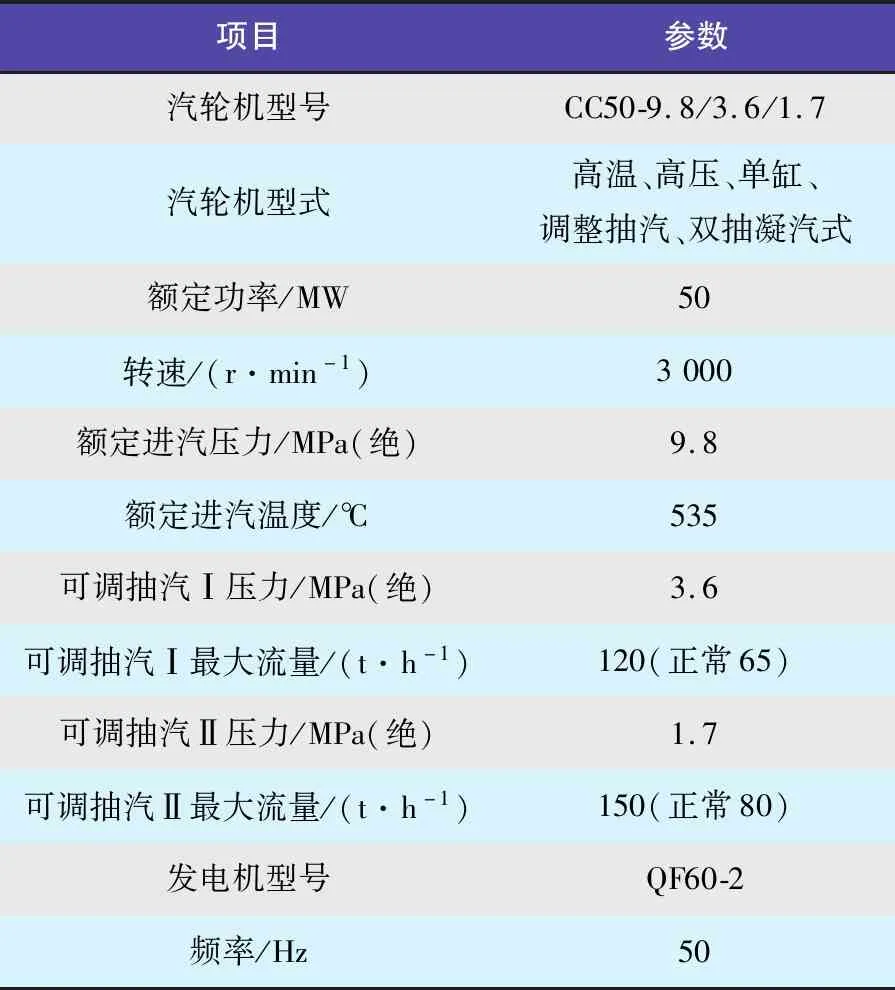

某煤化工企业热电动力中心由4台465 t/h高压煤粉锅炉和3台50 MW抽凝汽轮发电机组组成,其中3台汽轮发电机组按照热电联产、以热定电的原则配置,除发电外还承担着向整个工厂供热和供热平衡调节的关键作用,其设计参数见表1。

表1 汽轮发电机组设计参数

汽轮发电机组自2018年11月3日开始试车,期间1号、2号发电机组相继暴露出2号轴承振动大且不稳定、汽轮机负胀差超报警值等共性技术难题,经多次调整试车均未能解决,严重制约了汽轮发电机组(以下称“发电机组”)乃至全厂的试车进度。

1 试车问题概况

1.1 2号轴承振动情况介绍

1号、2号发电机组试车过程中,2号轴承振动均表征为在1 000 r/min低速暖机时即振动值偏高,且随转速上升而同步增大的状况,不能满足安全平稳运行的基本要求。轴承振动情况见表2。

表2 1号、2号发电机组试车过程中2号轴承振动情况

注:表中A、B是指机组状态监测系统的测振通道,分别对应于轴承振动的x、y向振值。

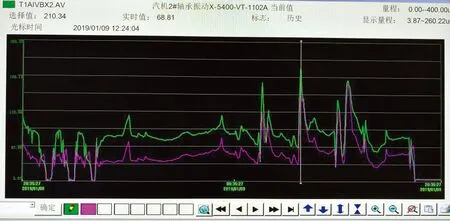

鉴于2号轴承振动大,1号发电机组降低转速后现场对汽轮机膨胀和滑销系统进行了全面测量检查。现场仅在靠A通道侧测得后汽缸座架出现0.10 mm间隙,超出设计≯0.05 mm的要求。针对此情况,随后采取了降低凝汽器弹簧高度、热态紧固后汽缸座架螺栓等措施,但效果不佳, 2号轴承振动值仍偏高且大幅波动,机组无法平稳运行(见图1,图中上面曲线为A通道振值,下面曲线为B通道振值)。2号发电机组情况与1号发电机组一致,也无法平稳运行。

图1 1号发电机组初步调整后2号轴承振动情况

1.2 汽轮机负胀差超报警值

1号、2号发电机组在多次试车中均出现负胀差超报警值问题,且随负荷增大呈继续增大的趋势,经反复调整仍无法解决。负胀差超报警值情况见表3。负胀差过大即表明机组动、静部分间隙减小,易造成动静碰摩,影响机组安全运行。

注:以上情况均为非满负荷长时间运行情况下的负胀差情况,2号发电机组改造前共试车2次。

2 原因分析

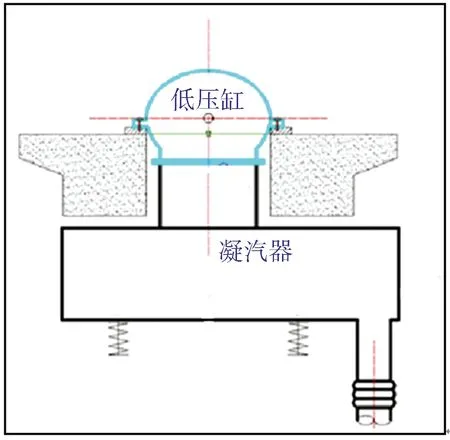

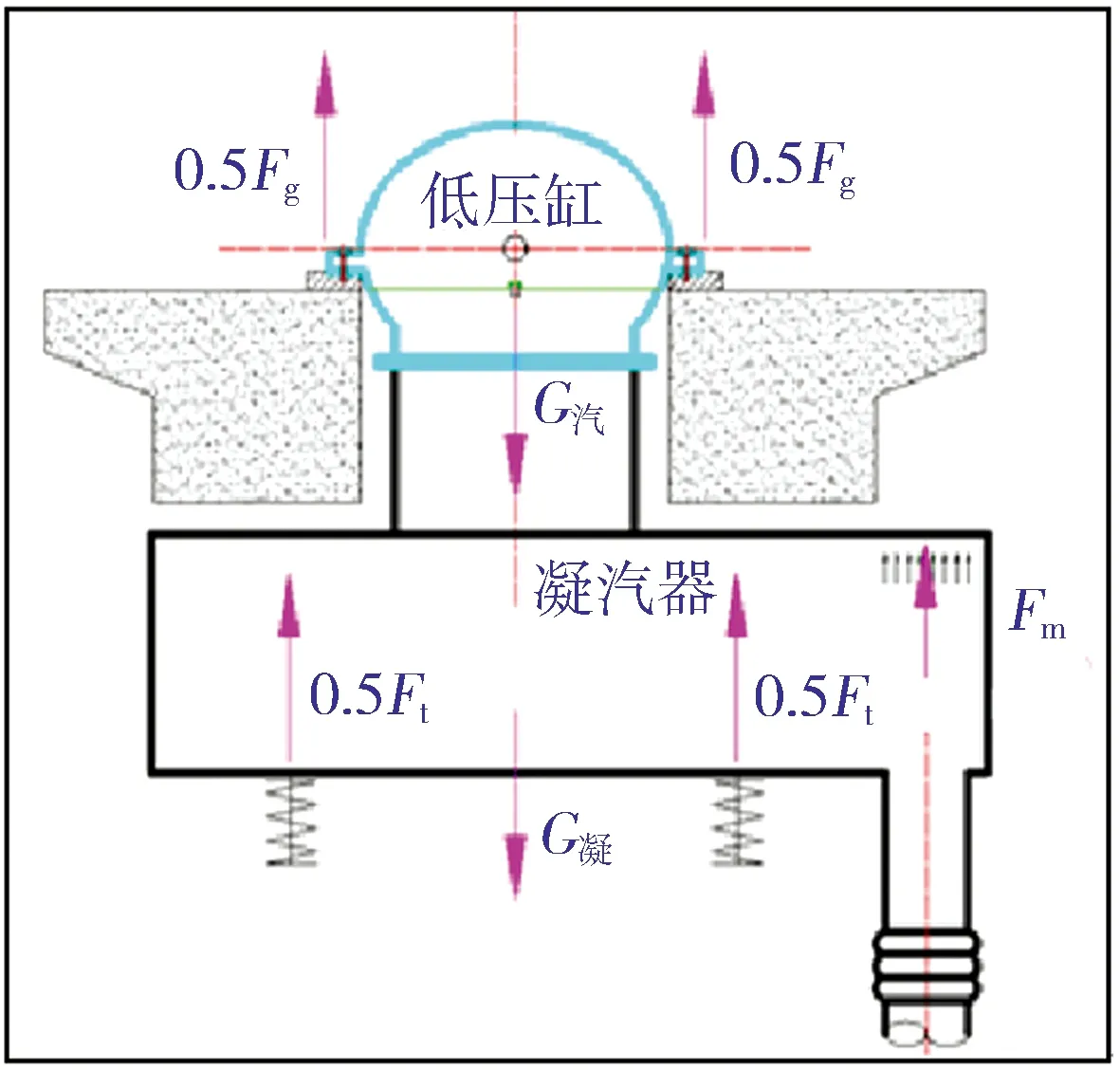

本发电机组工作过程中,蒸汽在汽轮机中做完功后,自后汽缸(低压缸)经排汽接管向下进入凝汽器冷凝。凝汽器位于后汽缸下方,安装于弹簧底座上。凝汽器南侧与4根循环水管连接,2进2出垂直安装,每根管道上均安装双波金属膨胀节,管道垂直段与地下水平段连接弯头处采用刚性支撑固定。汽轮机及凝汽器布置结构见图2。

图2 汽轮机及凝汽器布置结构示意

2号轴承为座缸安装,安装位置在后汽缸缸体上,受后汽缸的影响较大,故重点对后汽缸对2号轴承的影响进行分析。

结合1号、2号发电机组试运时2号轴承振动上升最快、振值最大,且1 000 r/min时均在A通道侧后汽缸座架测得间隙由启动前的0.05 mm以下上升至0.10 mm以上的情况,初步判断后汽缸处受到异常应力作用导致机组发生位移,故在2号轴承振动问题上重点对后汽缸和凝汽器的受力状况及整体刚度进行测算分析。凝汽器设计参数见表4。

对于汽轮机负胀差超报警值问题,根据胀差计算式有

胀差=转子膨胀-汽缸膨胀

(1)

由式(1)可知,负胀差超报警值直接原因为汽轮机汽缸膨胀大于转子膨胀,即汽缸产生了额外的热膨胀。针对该问题,重点分析汽缸产生额外热膨胀的根源。

2.1 额外盲板力作用

2.1.1 盲板力的作用原理及计算

膨胀节作为一种弹性元件,由于其材料在弹性模量、膨胀系数等方面与管道不同,当管道内压较大时,由内压引起的应力和因管道热膨胀使筒体轴向产生伸缩位移而引起的应力会使膨胀节破坏。尤其前者,会造成管道在横截面改变处产生一个内压推力,通常称为盲板力【1】。

凝汽器4根循环水管道均安装了管道膨胀节,且循环水进入凝汽器水室后由于折流形成弯头效应,而出水管道与凝汽器连接处本就带有弯头。由于膨胀节和弯头同时存在,且进、出水水压均高出同类电厂机组循环水压0.15~0.20 MPa,故4根水管膨胀节处均产生向上的额外盲板力,作用于凝汽器上并经排汽接管传递到后汽缸,而向下的额外盲板力则被处于地下的管道弯头处的刚性支撑吸收(见图3)。

额外盲板力计算如下:

F1=A水管×P进水×10-4=23.25 t

(2)

式中:F1——进水管额外盲板力,t;

A水管——循环水管截面积,mm2;

P进水——循环水进水管压力,MPa。

F2=A水管×P出水×10-4=13.29 t

(3)

式中:F2——出水管额外盲板力,t;

P出水——循环水出水管压力,MPa。

Fm=2×(F1+F2)=73.08 t

(4)

式中:Fm——循环水管道对凝汽器总的额外盲板力载荷,t。

即4根循环水管道产生总的73.08 t的额外盲板力作用于凝汽器和后汽缸上。

2.1.2 原始设计受力分析

按照设计,后汽缸座板及凝汽器的载荷分配如下:

Fg=G汽+0.5×(G凝运-G凝)

=68.600 + 0.5×(114.000-71.581)

=89.80 t

(5)

式中:Fg——后汽缸座板设计承受载荷,t;

G汽——汽轮机本体部分载荷,t;

G凝运——凝汽器运行质量,t;

G凝——凝汽器净质量,t。

Ft=G凝+0.5×(G凝运-G凝)

=71.581+0.5×(114.000-71.581)

=92.78 t

(6)

式中:Ft——凝汽器弹簧座设计承受载荷,t。

2.1.3 现场实际受力分析

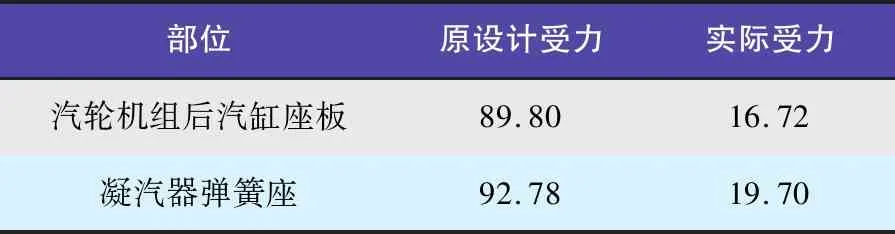

按照设计,凝汽器不应承受额外盲板力。但由于额外盲板力Fm的存在,凝汽器及后汽缸座板的受力与原设计存在较大偏差,实际载荷分布如图4所示。

即实际受力情况计算如下:

Fgs=Fg-Fm=89.80-73.08

=16.72 t

(7)

式中:Fgs——后汽缸座板实际承受载荷,t。

Fts=Ft-Fm=92.78-73.08

=19.70 t

(8)

式中:Fts——凝汽器弹簧座实际承受载荷,t。

图4 后汽缸座板及凝汽器实际受力分析示意

由以上计算得到的汽轮机组后汽缸座板和凝汽器弹簧座原设计与实际受力对比见表5。

表5 后汽缸座板和凝汽器弹簧座设计 与实际受力对比 单位:t

由此可见,因额外盲板力的作用,造成后汽缸与座板间接触刚度严重下降,导致刚性支撑系统向柔性支撑系统转化【2】,这是造成座缸安装的2号轴承振动大的一个主要原因。

2.2 排汽接管及后汽缸下缸体整体刚度不足

汽轮机汽封投用后,抽真空至-60 kPa,即凝汽器内绝对压力为40 kPa,排汽接管截面积为72 800 cm2,则:

F浮=(1-0.4)×72 800

=43 680 kg≈44 t

(9)

式中:F浮——凝汽器受到的真空浮力,t。

由于抽真空状态时后汽缸内同样为负压,后汽缸受到向下的真空力,上、下受力互相抵消,因此,汽轮机不应受到真空力的影响。

辛迪·舍曼以自己为模特,这种独特性令其在媒体与文化评论中占得一席之地。相反的,斯各格兰德并没有此类以作品寻求辨识度的想法。这位艺术家否认她的作品反映着某个特定的意图。尽管如此,许多观众还是感受到了《放射性的猫》与《原子的争论》(the debates on the atom)之间的关联,将《绿房子》解读为对全球温室效应问题的暗示,并将《也许是婴儿》(Maybe Babies)视作对人流这一社会问题的评论。

但在实际试运过程中测量发现,抽真空后,在后汽缸座板间隙无变化的情况下,凝汽器弹簧座弹簧伸长12~14 mm,且排汽接管部位有明显异响。同时,试运过程中2号轴承振动亦表征为对真空度呈正相关。

由此可见,排汽接管及后汽缸下缸体的整体刚度不足,约44 t的真空浮力造成排汽接管及后缸下缸体出现变形,并使后汽缸与座板间接触刚度进一步下降,从而引起2号轴承振动高。

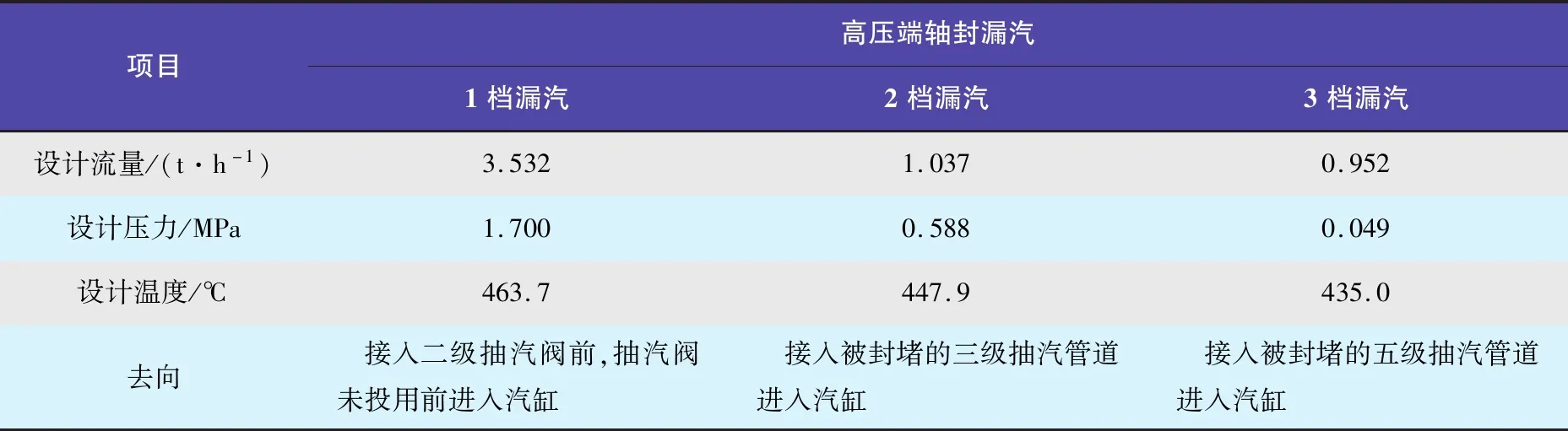

2.3 高压端轴封系统设计不合理

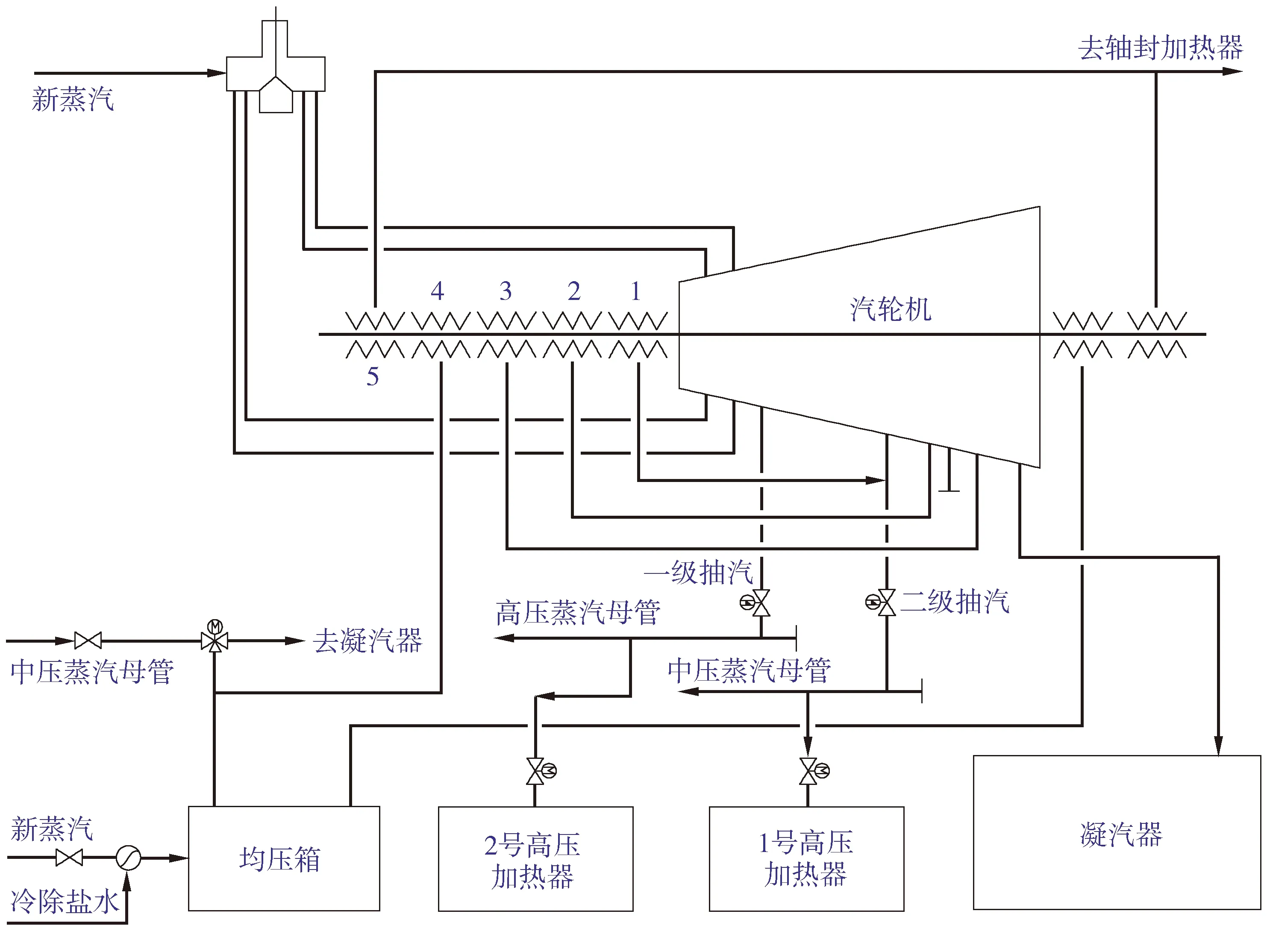

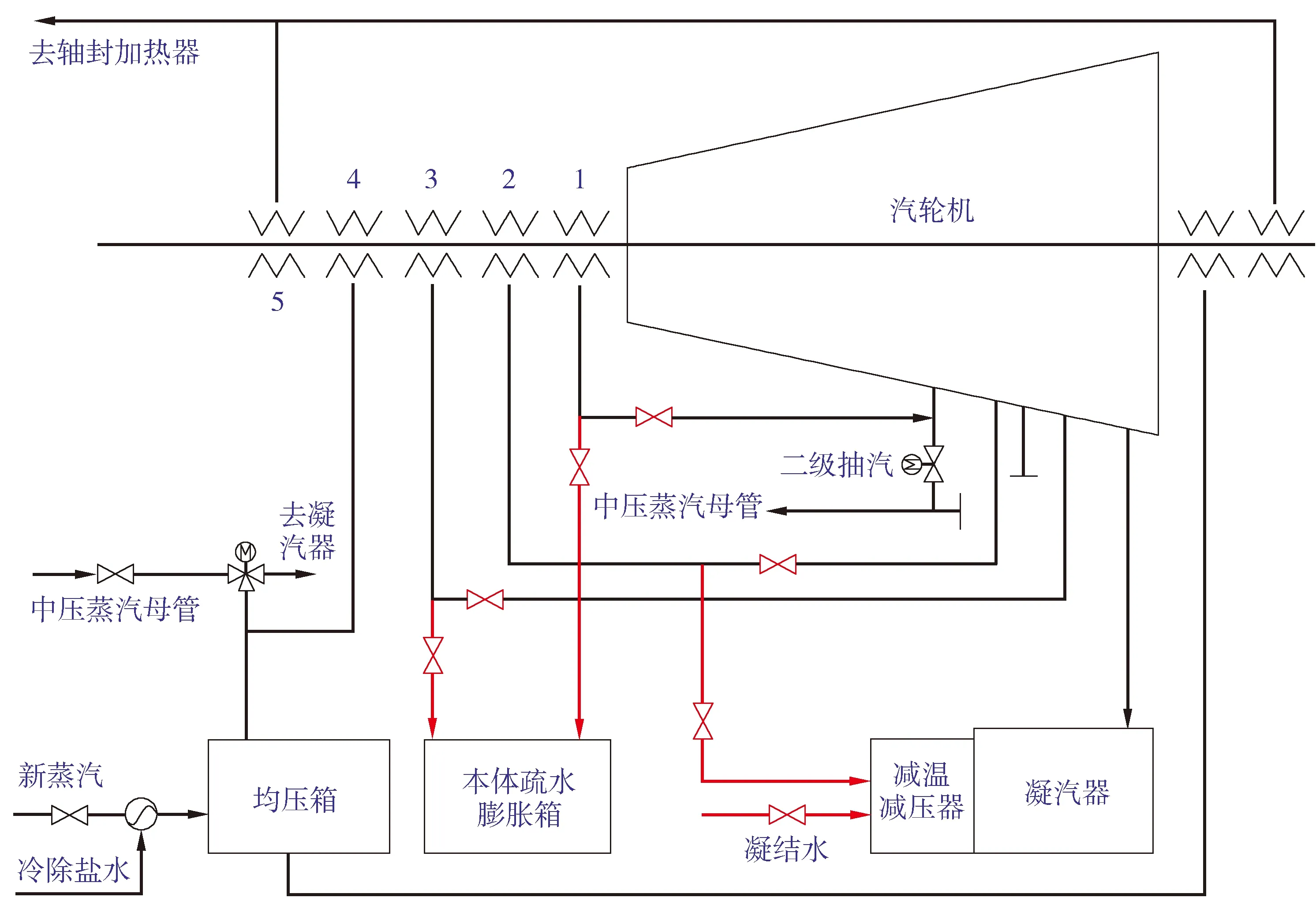

由于汽轮机组正常运行中,化工装置返回的凝结水温度已有110 ℃左右,无需再经低压加热器加热,故本汽轮机未设置低压加热器,该机型原有的后3级(三、四、五级)抽汽管道出厂前进行了封堵处理,而原本随后3级抽汽管道引走的高压端轴封1~3档漏汽,因抽汽管道封堵而倒入汽轮机汽缸。高压端轴封1~3档漏汽参数见表6,现场实际流程见图5。

表6 汽轮机高压端轴封漏汽设计参数

由此可见,高压端轴封1~3档高温漏汽未被引走,而是进入了汽轮机汽缸。推测该不合理的设计使得汽缸局部过度受热变形,热不平衡导致了动不平衡,进而造成座缸安装的2号轴承位置发生变化,引发高振动。

同时,高压端轴封系统设计不合理也使得汽缸缸体产生了额外热膨胀,由此引发的缸体和转子的热不平衡是负胀差超报警值的根本原因。

3 对策和处理方案

鉴于以上原因导致发电机组无法正常运行的情况, 经由业主、 EPC单位、 制造厂商和调试单位联合攻关组共同研究, 制定了处理方案, 先后对3台发电机组采取消除额外盲板力、 增加排汽接管刚度等措施, 并对汽轮机高压端轴封系统进行了技术改造, 同时还优化了试车的操作方法。

图5 汽轮机回热系统

3.1 机组应力消除

由于额外盲板力载荷是异常巨大的,必须依靠一个特定结构或固定支架来抵消【1】。因此,在管道内压无法调整的情况下,将膨胀节进行了外限位,使额外盲板力被限制而不再作用于汽轮机上。

同时,将每根循环水管道垂直段与水平段连接弯头处的刚性支撑改为软支撑,用以补偿膨胀节被外限位后管道在水流方向的热膨胀和随凝汽器在不同工况下的轴向位移。具体实施步骤为:

3.1.1 消除额外盲板力

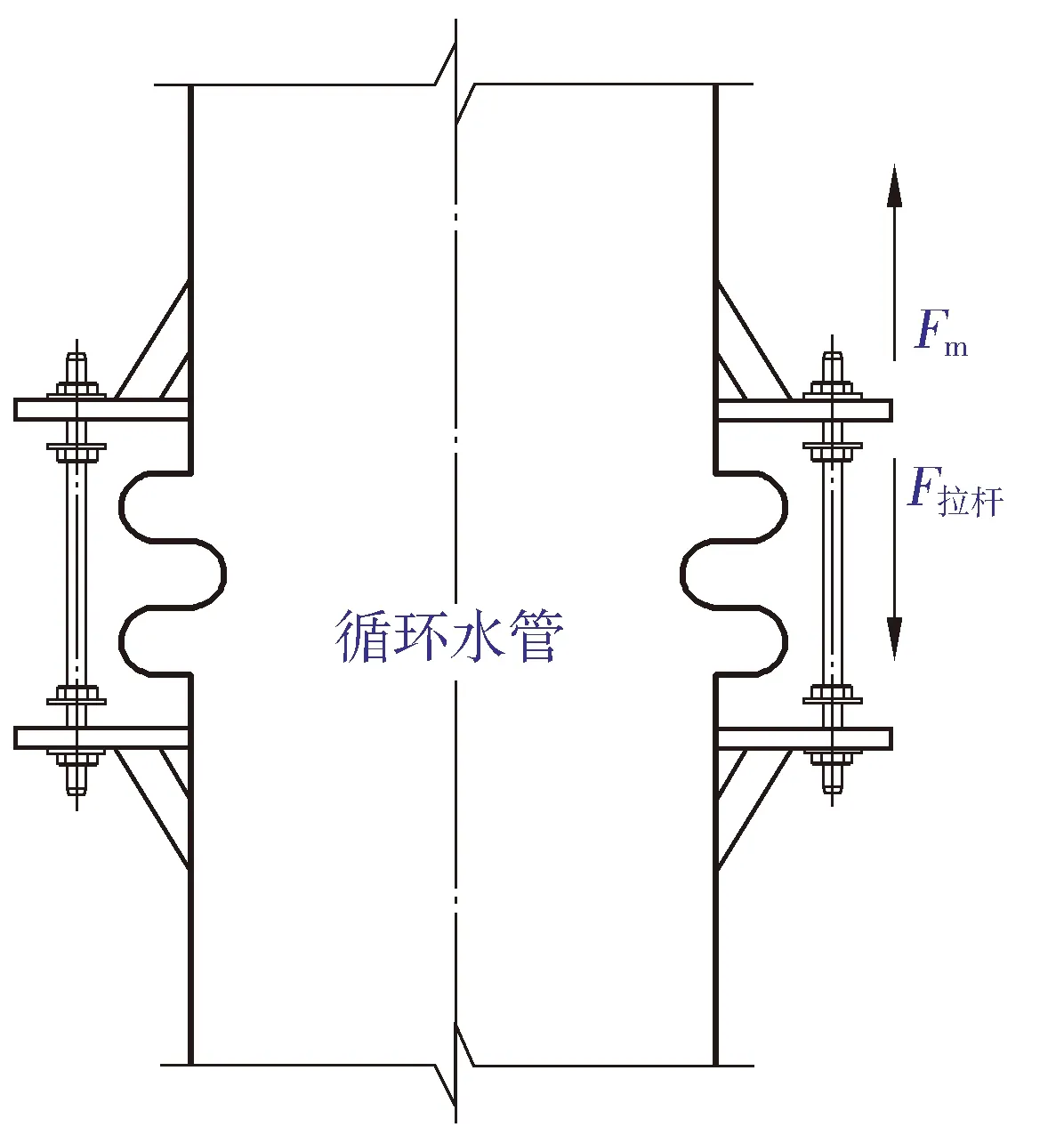

在膨胀节自由状态下,将每组膨胀节进行外限位(见图6)。此结构可使额外盲板力被同等大小的拉杆力抵消,不再作用于凝汽器及后汽缸。

3.1.2 软支撑改造

膨胀节外限位后,破开地坪挖出4根埋地的循环水管道弯头,并将原有的刚性支撑改为软支撑。

3.1.3 消除排汽接管应力

为配合额外盲板力消除,将包括排汽接管在内的与凝汽器相连的所有管道全部割开(解开),消除应力。在完成额外盲板力消除和循环水管道软支撑改造后,对凝汽器重新进行调平找正,之后将除排汽接管外的其余管道重新连接。最后,给凝汽器通循环水,模拟运行工况,并在此工况下将排汽接管与后汽缸无应力焊接。焊接完成后,按照设计标准调整凝汽器并重新进行机组对中。

图6 循环水管道膨胀节拉杆安装示意

3.2 增加排汽接管刚度

在排汽接管与后汽缸未焊接时的无应力状态下,将排汽接管与凝汽器接口部位的共计60件加强筋板全部进行打磨满焊处理,增加排汽接管和后汽缸下缸体的整体刚度。

3.3 高压端轴封系统改造

针对高压端轴封系统设计不合理造成机组热不平衡的问题,采取将高压端1档和3档轴封漏汽引至汽轮机本体疏水膨胀箱、将2档轴封漏汽引至凝汽器自带的开工减温减压器的方法进行改造(见图7)。

图7 汽轮机轴封系统改造(红色线为改造新增部分)

3.4 优化发电机组操作

优化试车过程中的操作方法,将汽轮机进汽由单阀控制改为顺序模式,降低蒸汽节流损耗,增加蒸汽做功,降低蒸汽对安装2号轴承的下汽缸的过度加热引发的热不平衡。

4 处理效果

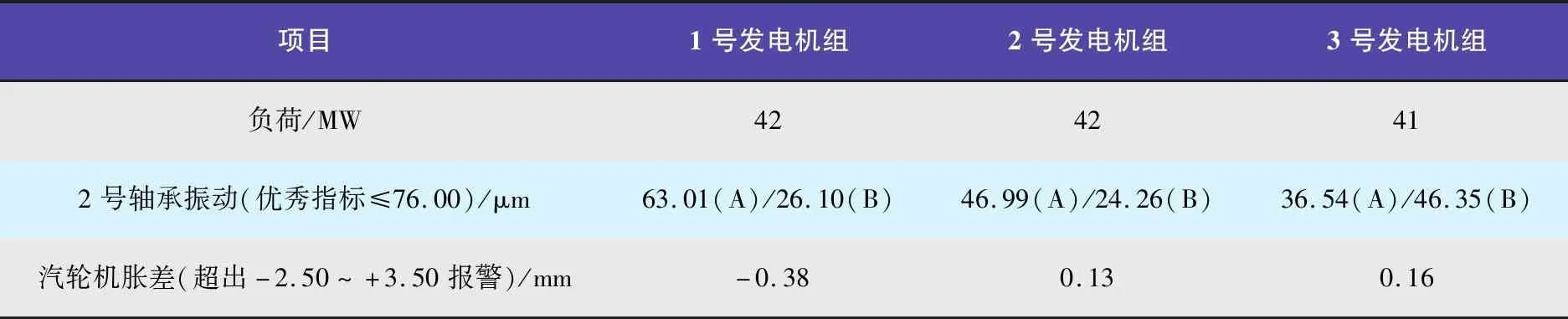

经过以上改造和操作优化后, 3台发电机组再次试运时,2号轴承振动值均符合要求,汽轮机负胀差超报警值问题未再出现,机组顺利通过(72+24)h考核试验,各工况下均运行平稳。良好的改造效果也证实了接触刚度问题的分析和热不平衡导致动不平衡的推测的正确性。图8为1号发电机组试运期间2号轴承的振动情况(图中上面曲线为A通道振值,下面曲线为B通道振值)。

图8 1号发电机组试运期间2号轴承的振动情况

在此基础之上,经长周期运行验证,3台发电机组的2号轴承振动均能处于平稳状态且振值处于较低水平,各台发电机组胀差情况均能稳定处于合理范围之内。

表7为3台发电机组运行参数情况。由表7可见,影响接触刚度和热平衡的问题均已得到以根本性解决。

表7 3台发电机组长周期运行部分参数

注:以上数据取自2019年10月2日的监测数据。表中A、B是指机组状态监测系统的测振通道,分别对应于轴承振动的x、y向振值。

5 结语

通过以上分析和处理,得出以下几点结论,希望能够为抽凝式供热发电机组接触刚度和热平衡问题的处理提供参考:

1) 设计阶段应充分考虑额外盲板力对汽轮机接触刚度的影响;

2) 排汽接管和后汽缸下缸体的整体刚度在真空浮力作用下,将影响到汽轮机的接触刚度,应予以充分考虑;

3) 汽轮机整体热平衡状况将综合影响到发电机组振动和胀差,应从汽轮机轴封系统设计和操作优化等多方面综合考虑解决。