基于ANSYS卧式容器支座布置优化

2020-05-14周永春

周永春

(中石化上海工程有限公司,上海 200120)

在石油化工装置中,大型的卧式储罐是使用比较广泛的一类存储容器。采用双支座的卧式容器也是比较常见的一种形式。NB/T 47042—2014《卧式容器》【1】中给出了支座设置的范围以及校核方法,但过于繁琐。

由于有限元计算方法的适应性比广泛,能够模拟各种复杂工况,并且能够得到较为准确的数值解析,所以比较适合用来解决此类问题。

1 案例分析及模型建立

双支座卧式容器设计中支座中心到切线的距离A的通用确定原则如下【1-2】:尽量使A≤0.5Ra(Ra为圆筒的平均半径),因为当支座位置A≤0.5Ra时,封头对支座处圆筒有加强作用,当容器受力不理想需要调整时,可适当改变支座位置,调整A值,但通常A值不宜>0.2L。然而标准中并未给出在该范围内调整支座位置的有利方向,也未说明如何在有限条件下更好地定位支座位置。

本文通过建立双支座卧式容器的有限元模型,模拟支座不同位置时的情况,即改变A值的大小,计算筒体的轴向应力、切向剪应力以及周向应力,并对计算结果进行比较,分析应力值发生变化的趋势,以此为依据调整支座的位置。

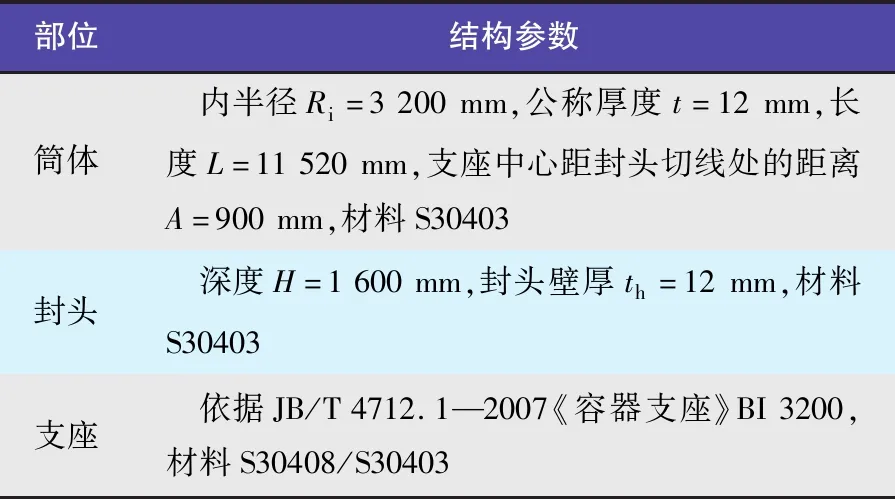

隐去接管的容器和支座结构参数见表1,整体模型见图1。

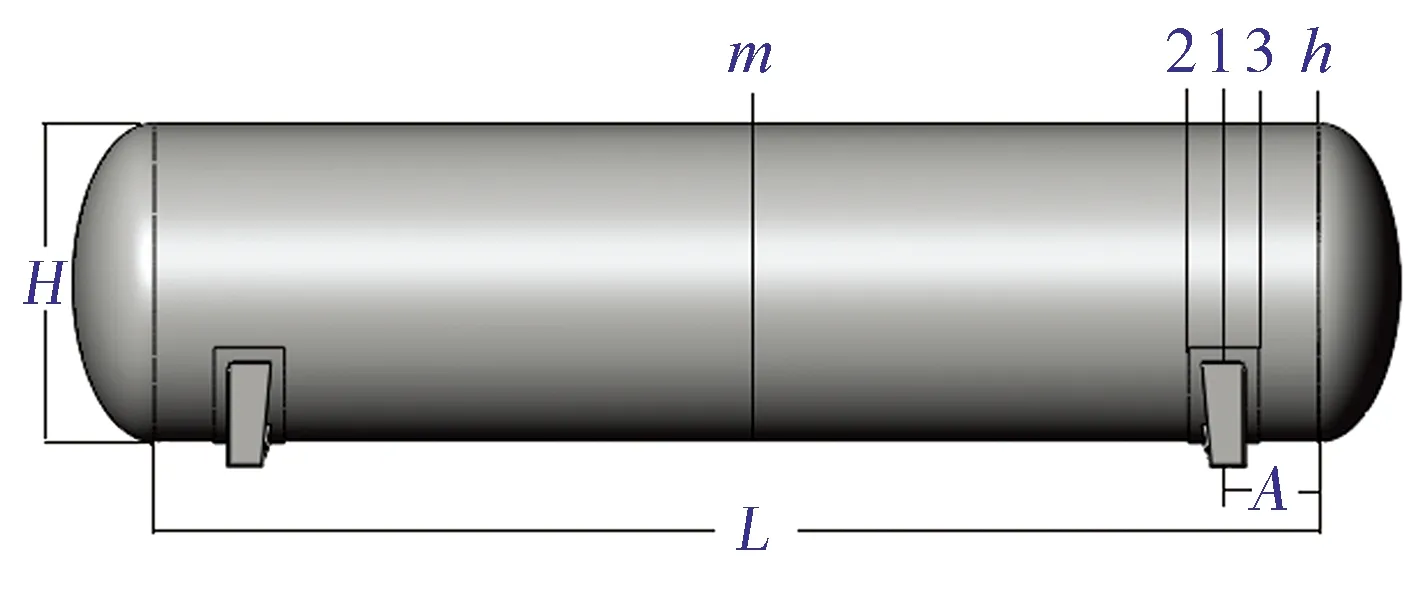

本文建立了按照JB/T 4712.1—2007《容器支座》【3】选取的BI 3200鞍式支座的完整模型(见图2),以减轻由于简化支座引起的应力偏差。以A为参数对称调整2个支座与容器的位置,分别取600、700、800、900和1 000 mm 5个尺度;另外分别考察中面m、切线面h、支座中面1以及其垫板前、后截面(见图1中的2、3处)的各组应力随A值的变化情况。

表1 结构参数

图1 容器及支座

支座和筒体之间采用直接焊接的连接结构, 二者之间不会产生相对滑动。由于此容器结构具有非常好的对称性, 因此,计算时只取模型的1/2,如图3所示。 由于结构奇异性较大,为了满足计算精度要求,对四面体网格进行了无关性分析后,得出了合适的网格数,共有56 105个单元, 106 902个节点。

图2 支座

图3 1/2模型网格

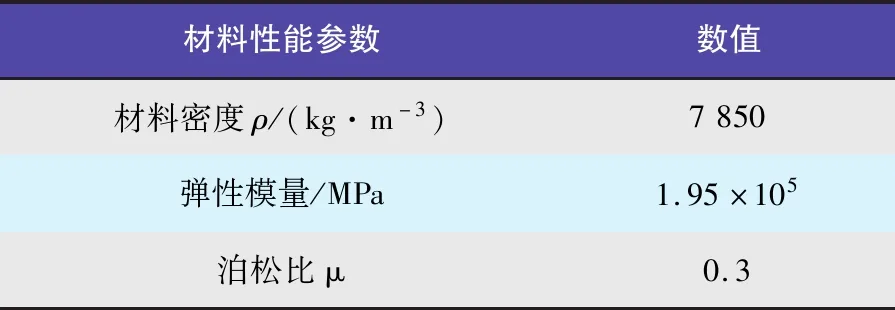

该卧式容器的设计压力为0.35 MPa(表),设计温度为-106/80 ℃,工作压力为0.25 MPa(表),工作温度为-66.8/-9.2 ℃, 由此确定其材料性能参数如表2 所示。

表2 材料性能

2 A值影响分析

如图4所示,文献【4】中给出了当支座设置在不同的位置时,其对容器变形的影响。从图4中可以看出:随着A/L值的增大,卧式容器中部向下的弯曲变形程度逐渐变小,这个现象与钢梁的弯曲情况基本相同;当A/L增大到0.30时,2个支座之间的筒体就会开始向上弯。如设置支座的位置距离封头比较远时,则封头一侧的容器筒体就会出现比较明显的位移,在此工况下,封头就会起不到对筒体的支撑作用,筒体仅由支座来支撑。 本文观察的A/L的范围为0.05~0.087,在此范围内,封头对于筒体起支撑作用,同时,随着A的增加,筒体趋平,变形减小。

2.1 轴向应力

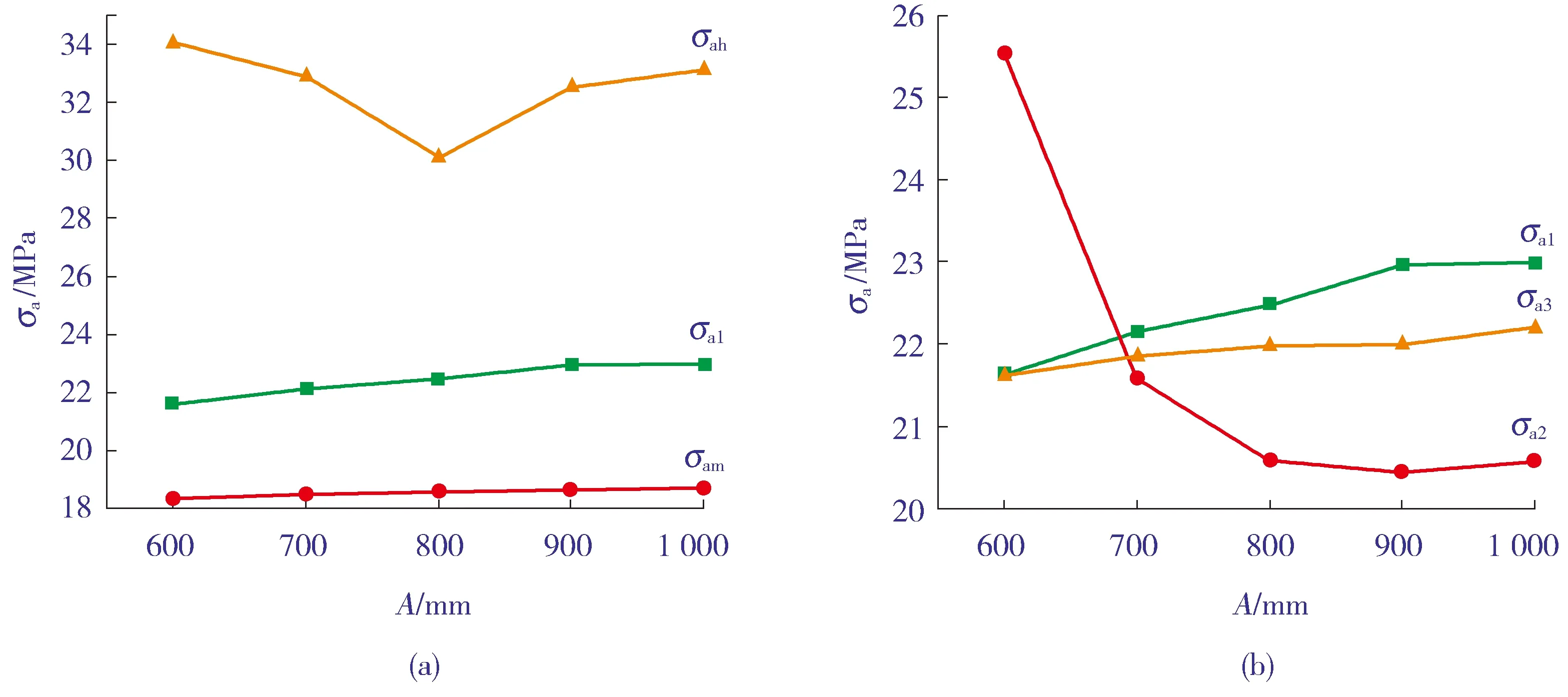

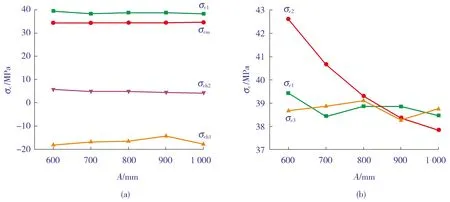

图5(a)为封头切线处(h)、筒体中面(m)以及支座中心处(1)轴向应力趋势,图5(b)为支座中心处(1)与远离封头侧垫板侧面(2)及靠近封头侧垫板侧面(3)处筒体轴向应力趋势。图中σah、σam、σa1、σa2、σa3分别表示截面h、m、1、2、3处的轴向应力。

图5 轴向应力变化趋势

从图5中可以看出,在A位于0.5Ra(≈800 mm)处时,封头处的轴向应力有个拐点,说明支座中心位于0.5Ra时,封头轴向应力最小;但同时可以看到,随着A的增加,其他的轴向应力都稳步增加,至于截面2处轴向应力的快速减小,可以从图4中得出结论,即筒体变形趋缓,使截面2处垫板与筒体贴合面处的应力减小。

鉴于其他轴向应力增加不大,可以认为,将支座设在距封头切线处0.5Ra的一定范围内,能使各处的轴向应力取得较小值。

2.2 切向剪应力

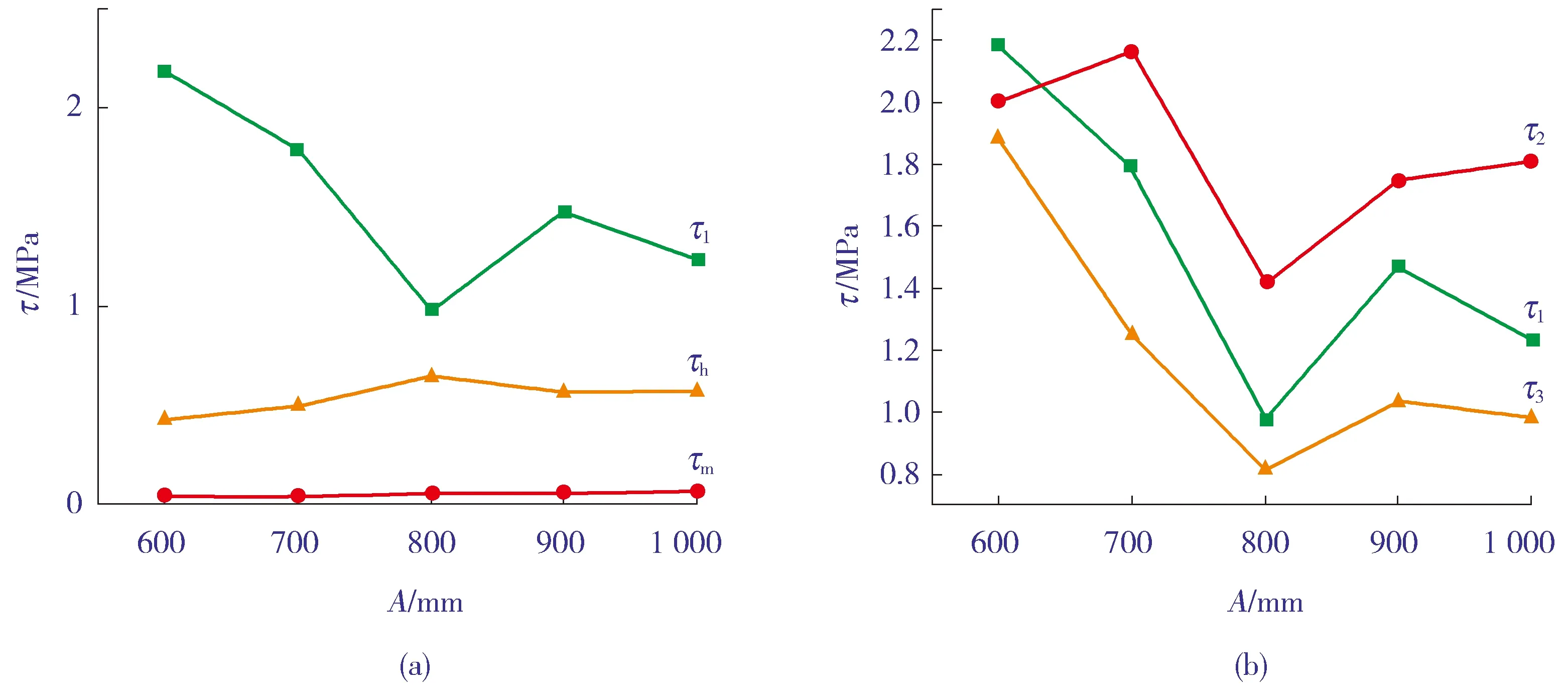

当支座设置在不同的位置时,容器各截面切向剪应力如图6所示(图中τh、τm、τ1、τ2、τ3分别表示截面h、m、1、2、3处的切向剪应力)。由图6可知:支座位置的变化,对m、h截面处的切向剪应力影响不大,但对于支座中面及前、后截面处的筒体切向剪应力影响明显,在0.5Ra(≈800 mm)处有较小值;同时,在一定范围内,向封头侧移动支座造成的切向剪应力的增加要明显强于远离封头侧。

由此可以看到,对于注重于减小切向剪应力影响的情况,在不能将支座定位于0.5Ra处时,可以将支座越过0.5Ra后适当向远离封头侧安放。

2.3 周向应力

当端部的支座位置变化时,支座各截面周向应力趋势如图7所示(图中σcm、σc1、σc2、σc3分别表示截面m、1、2、3处的周向应力σch1、σch2分别表示封头切线处的最大周向拉应力及压应力)。可见,除截面2外,容器其余各截面处周向应力变化不大。分析截面2周向应力变化较大的原因,亦与轴向应力相同,为筒体变形趋缓使周向应力变小。

图6 切向剪应力变化趋势

图7 周向应力变化趋势

3 结语

本文以双支座卧式容器为例,分析了支座位置对容器各特征截面处的轴向应力、切向剪应力以及周向应力的影响,主要探讨了基于有限元方法分析计算的双支座支撑的卧式容器的强度, 可以得到以下结论:

1) 虽然靠近封头能使支座中心处轴向应力减小,但将支座设置在0.5Ra附近,不仅能降低封头处的轴向应力,也能将筒体与支座接触处的轴向应力取到较优值。

2) 支座位置变化只对支座处的切向剪应力影响比较明显,在0.5Ra时,容器各截面的切向剪应力都达到最小,此时远离封头优于靠近封头。

3) 当A/L<0.1时, 远离封头侧的支座垫板与筒体结合处的轴向应力和周向应力受筒体变形影响明显, 当支座远离封头设置时, 能减小筒体变形,从而明显降低此处筒体的轴向及周向应力。