工艺条件对耐硫变换催化剂COS 转化活性以及甲硫醇生成量的影响

2020-05-12纵秋云杜伟东王晓红周春丽

纵秋云,高 辉,杜伟东,王晓红,周春丽

(青岛联信催化材料有限公司 石油和化工行业合成气耐硫变换技术工程实验室,山东 青岛266300)

引 言

在以煤为原料制取的合成气中,含有无机硫(H2S)和以羰基硫(COS)为主的有机硫化物,这些硫化物会严重影响后续催化剂的使用寿命,必须选用有效的办法将其脱除。Co-Mo 系耐硫变换催化剂由于活性温区宽、具有良好的变换活性和选择性、不存在硫中毒等优点而被广泛应用。该催化剂同时还具有较好的有机硫转化功能,将原料气中微量的有机硫(一般以COS表示)转化为易于脱除的无机硫,以利于在下游净化脱硫工序(低温甲醇洗脱硫)将其完全脱除。

由于原料气中有机硫的形态大多为COS,大约为无机硫质量的10%,噻吩和CS2在煤气中含量很少,因此,我国早期研究多数都只是围绕COS 的转化进行[1-3]。但是近年来,随着煤气化新技术不断被引进和开发,原料煤种也不断被拓宽和应用,由此产生的原料气组分也有很大的变化,特别是CO 和H2S 等组分含量增加时,将会有新的硫化物副产物(如硫醇,硫醚等)生成,某些工业装置在低温变换反应器的出口检测到微量的甲硫醇等物质[4]。另外,节能型低水/ 气变换工艺由于具有显著的节能效益受到青睐,但是当工艺气中水/气较低时,会对有机硫转化以及甲硫醇等硫化物的生成造成怎样的影响,成为目前困扰和影响煤化工生产的新问题。

众所周知,原料气中H2S和COS 等硫化物在甲醇中的溶解度都较大,因此在后续低温甲醇洗脱硫工段容易被脱除。甲硫醇等硫醇类化合物是以硫原子取代氢氧基的氧原子而具有氢硫基(-SH,巯基)的化合物,有脂肪族硫醇和芳香族硫醇。这些高分子的硫化物在甲醇中溶解度相对较小,给其在后续低温甲醇洗脱硫工段的脱除造成了一定困难,会使系统总硫超标,影响下游工段催化剂的正常使用。因此,对新工艺气条件下耐硫变换催化剂硫化物转化以及甲硫醇生成条件进行研究,对指导工业生产稳定运行和操作具有重要的现实意义。

青岛联信催化材料有限公司以QDB 耐硫变换催化剂为样品,考察了原料气中CO 和H2S含量的变化对甲硫醇生成的影响,以及温度和水气比等不同工艺条件对COS 转化活性和甲硫醇生成量的影响,结果可为工业装置生产运行提供参考。

1 实 验

1.1 催化剂的制备

选取QDB 催化剂作为基本研究样品,采用等体积法浸渍催化剂载体,于400 ℃焙烧2 h 制得催化剂。催化剂中活性组分CoO 和MoO3的质量分数分别为1.8%和8.0%。

1.2 催化剂加压活性评价装置

催化剂活性评价装置流程示意图见图1。原料气经减压器减压至指定反应压力后,先进入混合器预热,然后进入反应炉,进行有机硫转化反应,反应后气体经冷凝器冷却,分离出液态水,尾气经过减压器减压放空,并在线取样分析尾气组成。活性评价装置中,气体流量通过质量流量控制器调控;反应所需要的水可通过高压恒流微量泵向混合器泵入,调节水的泵入量可控制水气比。

图1 催化剂有机硫转化活性评价装置流程示意图

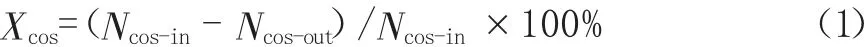

羰基硫转化率计算公式见式(1):

式中:Xcos——COS 的转化率,%;

Ncos-in——反应器进气口COS 的物质的量,mol;

Ncos-out——反应器出气口COS 的物质的量,mol。

1.3 组分分析

反应开始后,每隔30 min 对原料气和反应尾气进行气体在线分析。

硫化物分析:反应产物中的硫化物定量分析检测由配备PFPD 脉冲式火焰光度检测器的色谱进行,仪器型号为中科惠分6890A 型气相色谱仪,色谱柱为聚四氟乙烯填充柱,填料分别为TCET、GDX-303。检测条件:载气为高纯N2,燃烧气为H2和空气,柱炉温度为40 ℃,氢火焰温度为140 ℃。

H2、CO、CO2等组分的分析:仪器型号布鲁克450-GC型;色谱柱1:Proapak-N 填充柱;分析色谱柱2:5A填充柱,6 m×Φ3 mm;检测器:TCD 热导检测器。

2 结果与讨论

2.1 原料气中CO 和H2S 含量对甲硫醇生成的影响

随着新型煤气化技术的投用,煤气化产生的原料气中的CO 体积分数由原来的最高45%左右增加到60%,有时高达70%,原料气中的硫化氢体积分数也由原来的1 000×10-6变化到6 000×10-6或者更高。笔者在近期的研究中发现,当用CO 和H2S体积分数较高的原料气(CO 60%,H2S0.4%)进行变换反应时,通过气相色谱在反应后的尾气中检测到一个未知谱峰(保留时间为1.568 min),当换用CO 和H2S体积分数较低的工艺气(CO 30%,H2S0.1%)进行变换反应时,该未知谱峰消失。经实验验证,发现该未知谱峰为甲硫醇的谱峰,其反应方程式见式(2):

上述结果说明甲硫醇的出现与原料气中的CO 和H2S含量有关,为此在模拟工业装置高硫煤的生产条件下,考察了空速2 000 h-1、温度300 ℃、水气比0.2、COS体积分数600×10-6时,原料气中CO 和H2S的变化对甲硫醇生成的影响,结果见表1 和表2。

表1 原料气中CO 变化对甲硫醇生成量的影响

表2 原料气中H2S 变化对甲硫醇生成量的影响

由表1 可见,原料气中H2S 含量不变时,随着CO含量的增加,甲硫醇生成量增加。当原料气中CO 体积分数为15%时,由于原料气中H2S含量较高,反应后仍然有微量甲硫醇生成。

由表2 可以看出,不论原料气中CO 含量高低,甲硫醇生成量都随着H2S含量的增加而增加,并且高CO含量原料气的甲硫醇生成量高于低CO 含量原料气工况。当原料气CO 体积分数为60.8%时,尽管H2S 体积分数仅为0.07%,仍然有微量甲硫醇生成;只有当原料气中CO 和H2S 含量都较低时,才检测不到甲硫醇生成。实验结果进一步证实甲硫醇的生成与原料气中CO 和H2S含量密切相关。

传统甲硫醇的生产方法是硫化氢- 甲醇法和甲醇二硫化碳法,20 世纪60 年代,国外开始使用钼系催化剂高硫合成气法生产甲硫醇[5-6],其反应方程式见前文式(2)。由于变换反应使用的耐硫变换催化剂的活性组分为钴、钼,与合成甲硫醇催化剂的活性组分类同,因此在适当的条件下生成甲硫醇是必然的。

文献[7]报道了在MoSx-K+水解剂上含H2S合成气反应生成甲硫醇的机理(见图2)。在MoSx-K+水解剂表面活性位上,断裂邻位上的K-SH 键,实现其-SH 基向-CH3转移生成硫醇,要比断裂S-H 键(保留K-S键),使羟基氢向-CH3转移生成CH4容易得多,因此在MoSx-K+水解剂存在下会有甲硫醇生成。

图2 含H2S 合成气反应生成甲硫醇的机理示意图

2.2 原料气中H2S 含量变化对COS 转化率的影响

图3 H2S 含量对COS 转化率的影响

在压力3.5 MPa、空速2 000 h-1、水气比0.4、CO体积分数30.19%、COS 体积分数300×10-6条件下,考察了原料气中H2S含量的变化对不同温度下COS转化率的影响,结果如图3 所示。由图3 可见,原料气中H2S含量对COS 转化率有较大的影响,当原料气中H2S体积分数较低为891×10-6时,COS 转化率可以达到98%以上;当H2S体积分数增加到6 000×10-6时,受平衡的影响,COS 的转化率接近90%,下降了近10%。

2.3 温度对COS 转化活性及甲硫醇生成的影响

2.3.1 温度对COS 氢解活性及甲硫醇生成的影响

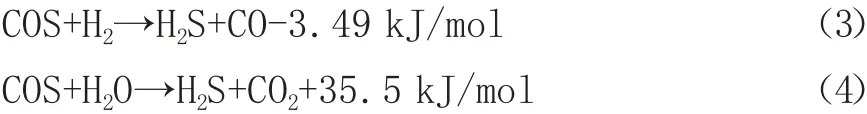

在无水的状况下,COS 等硫化物会发生氢解反应,反应方程式见式(3);氢解反应为吸热反应,反应活性随着温度的升高而增加。在有水的状况下,COS 等硫化物会发生水解反应,反应方程式见式(4);水解反应为放热反应,水解平衡常数随着温度的升高而降低。

为了探讨水和H2S对实验结果的影响,在压力为3.5 MPa,空速为2 000 h-1,原料气组成(体积分数):CO 30.19%、CO229.10%、H240.07%、COS 6 000×10-6、H2S0的条件下,考察了催化剂在原料气无H2O和H2S时,反应温度对COS 转化率和甲硫醇生成量的影响,结果见表3。由表3 可以看出:在钴钼系耐硫变换催化剂上,COS 很容易发生氢解反应,当温度大于350 ℃时,COS的转化率已达到93.87%。继续增加反应温度,COS 氢解活性增加不明显,在温度达650 ℃时,COS 转化率为97.61%。温度对甲硫醇生成量的影响也较为明显,其生成量随着温度的增加而减少,当温度为450 ℃时,气体中只有微量甲硫醇生成,其原因或许是甲硫醇在高温下发生了氢解反应[见式(5)]。

表3 温度对COS 氢解转化率以及甲硫醇生成量的影响

从表3 还可以看出,即使原料气中不含H2S,在温度低于350 ℃时,反应尾气中也有较多甲硫醇生成,这是因为原料气中的COS 在钴钼系催化剂上发生COS 氢解反应,生成的H2S 又与原料气中CO 发生反应生成甲硫醇。

2.3.2 温度对COS 水解活性及甲硫醇生成的影响

在水气比为0.2,压力3.5 MPa,空速2 000 h-1,原料气组成(体积分数):CO 30.19%、CO229.10%、H240.07%、COS 6 000×10-6、H2S0 的条件下,考察了反应温度对COS的水解转化率和甲硫醇生成量的影响,结果见表4。由表4 可见,受平衡的影响,COS 转化活性随温度的增加而略有下降,但与无水条件相比,不同温度下COS 转化活性都相对增加。在原料气含水的情况下,甲硫醇含量随温度增加的规律与无水情况一致,但其生成量明显减少,当水气比为0.2 时,350 ℃下只有微量甲硫醇生成,450 ℃及以上无甲硫醇生成。

表4 温度对COS 水解转化率以及甲硫醇生成量的影响

2.4 水气比对COS 转化以及甲硫醇生成量的影响

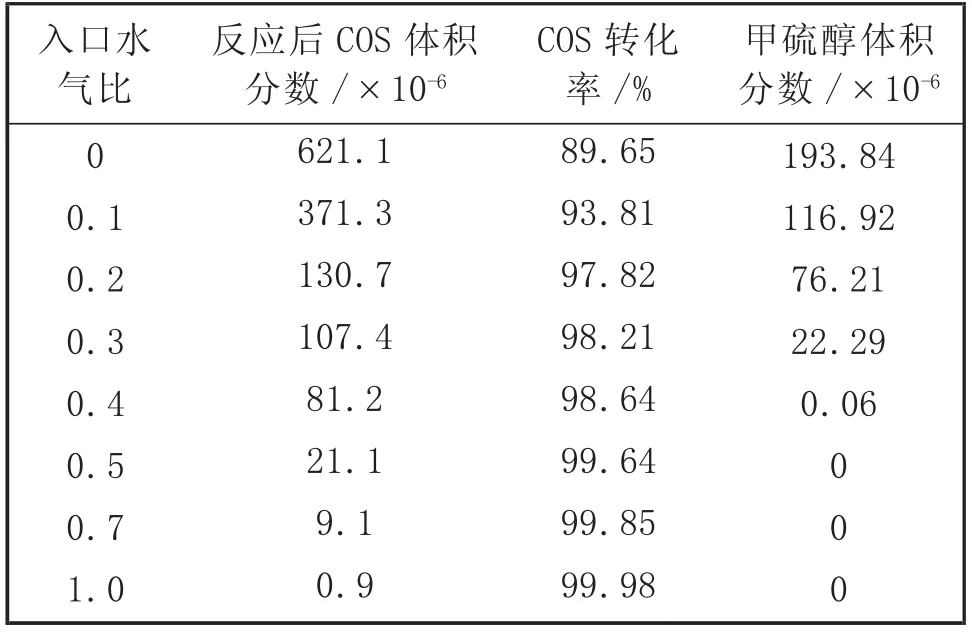

在加压评价装置上,模拟工业装置甲硫醇等硫化物容易生成的低温(260 ℃)条件,在压力3.5 MPa,空速2 000 h-1,原料气组成(体积分数):CO 30.19%、CO229.10%、H240.07%、COS 6 000×10-6、H2S0 的条件下,考察了水气比对COS 转化活性和甲硫醇生成量的影响,结果见表5。

表5 水气比对甲硫醇生成以及COS 转化率的影响

由表5 可见,水气比的升高对COS 的转化有较好的促进作用,特别是水气比较低时,这种促进作用会更加明显。当水气比从0 增加到0.2 时,COS 转化率从89.65%增加到97.82%,高于650 ℃下COS 氢解反应转化率(97.61%),这说明少量水的参与就可以达到COS 高温氢解的效果,也表明COS 的水解反应比氢解反应更容易进行。高小红[8]研究了COS 水解和氢解热力学,发现在相同的反应条件下,COS 氢解反应的平衡常数和理论平衡转化率大于水解反应,但是由于氢解反应是多分子反应,水解反应是双分子反应,水解反应在动力学上更容易进行,因此,在相同的条件下COS 的水解反应比氢解反应更容易进行[7]。

水气比的升高对甲硫醇的抑制作用也十分明显,随着水气比的增加,甲硫醇生成量明显下降。当水气比从0 增加0.2 时,甲硫醇的体积分数从193.84×10-6下降到76.21×10-6,下降了60.6% ,说明少量的水就可以明显抑制甲硫醇的生成。当水气为0.3 时,反应后的尾气中只有微量甲硫醇生成;当水气比在0.4 以上时,尾气中已经基本检测不到甲硫醇。

3 结 论

3.1 原料气中CO 和H2S 含量与甲硫醇生成密切相关,当原料气中CO 和H2S含量较高时,变换反应后的气体中会有甲硫醇生成,并且其生成量随着CO 和H2S含量增加而增加;原料气中H2S含量的变化还会影响COS 转化活性,随着H2S 含量的增加,COS 转化率下降。

3.2 提高反应温度,可提高COS 氢解转化率,但不利于COS 水解转化,在考察的实验条件下,高温(650 ℃)下COS 氢解转化率为97.61%;甲硫醇生成量随着温度的增加而明显下降,当温度大于450 ℃时,反应后的气体中几乎无甲硫醇生成。

3.3 水气比的升高具有能提高COS 转化率并减少甲硫醇生成的双重作用。水气比较低时,增加水气比对COS 的转化活性促进作用十分明显,表明COS 的水解反应比氢解反应更容易进行。水气比对甲硫醇的抑制作用也十分明显,在考察的实验条件下,当水气比为0.3 时,反应后的尾气中只有微量甲硫醇生成;当水气比在0.4 以上时,反应后几乎无甲硫醇生成。