煤制天然气酸性气入煤粉锅炉掺烧的研究与实践

2020-05-12赵汉成

斯 俊,马 艳,赵汉成

(1.浙江能源伊犁新天煤化工有限责任公司,新疆 伊宁835000;

2.浙江水利水电学院,浙江 杭州310018)

某公司20 亿m3/a 煤制天然气项目是“十二五”煤炭深加工国家示范项目,采用碎煤加压气化技术,生产过程中会产生各种大量含H2S的酸性废气(如低甲酸性气、煤气水酸性气、酚回收酸性气、汽提气、闪蒸气),采用克劳斯硫回收工艺和尾气外送氨法脱硫工艺进行无害化处置。运行中发现,这种处理方法存在诸多问题:如酸性气成分变化,导致硫回收工况不稳定,回收尾气成分复杂,严重影响氨法脱硫系统的正常运行[1];硫回收后尾气含尘质量浓度达250 mg/m3以上,导致脱硫浆液恶化和烟气中的烟尘排放超标;硫回收反应过程中产生部分NOx,对锅炉烟气超低排放造成不良影响[2]。而在现有技术条件下,很难通过改造和运行调整,达到满足氨法脱硫系统正常运行的要求,因此必须通过其他方法对酸性气体进行处理。

若将酸性气入煤粉锅炉掺烧,则锅炉可以替代硫回收装置,还可以实现烟气的达标排放。因此该公司联合某高校研究中心开展了酸性气入煤粉锅炉掺烧的可行性研究,并在相关研究结果的基础上,于2018 年进行了煤制气项目酸性气入煤粉炉掺烧的改造,取得了良好的效果,投运半年多来,锅炉运行未产生明显不良影响,结渣情况可控,氨法超低排放脱硫系统运行稳定并且烟气实现达标排放,锅炉运行节煤效果明显。现将酸性气入煤粉锅炉掺烧改造和运行情况介绍如下。

1 原酸性气体处理工艺

该项目工艺过程中产生的酸性气主要成分及流量见表1。

表1 酸性气主要成分及流量

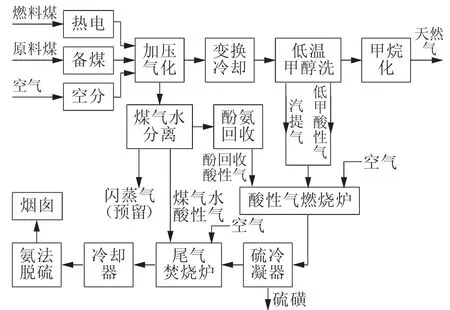

该项目酸性气体处理采用的克劳斯硫回收工艺和尾气外送氨法脱硫工艺流程示意图如图1 所示。

图1 克劳斯硫回收工艺和尾气外送氨法脱硫工艺流程示意图

硫回收装置采用部分燃烧法工艺,即将低甲酸性气等气体送进酸性气燃烧炉内,通过控制配风量,使一部分酸性气通过燃烧反应生成单质硫,一部分H2S燃烧生成SO2,未燃烧的H2S和SO2反应生成单质硫,并保证烃类大部分燃烧。剩余的H2S 气体与煤气水分离的酸性气一起进入尾气焚烧炉,全部转化成SO2后的烟气送燃煤锅炉烟气氨法脱硫装置,处理达标后经烟囱排放。

2 酸性气体入煤粉锅炉掺烧的可行性分析与模拟计算

该煤制气项目配套的热电锅炉为480 t/h 煤粉锅炉,与克劳斯硫回收尾气焚烧炉相比,具有炉膛火焰温度高、燃烧反应时间长、反应充分等优点[3],并且热电锅炉出口设置了SCR 脱硝装置和布袋除尘器。将酸性气送入480 t/h 煤粉锅炉掺烧后,可确保进入氨法脱硫的锅炉烟气中粉尘和NOx达到超低排放标准。

根据表1 可知,5 种酸性气体中,低甲酸性气H2S浓度高,而且具有较高的热值,对锅炉和脱硫系统的影响较大。因此,此次主要对低甲酸性气入煤粉锅炉掺烧方案进行研究分析。

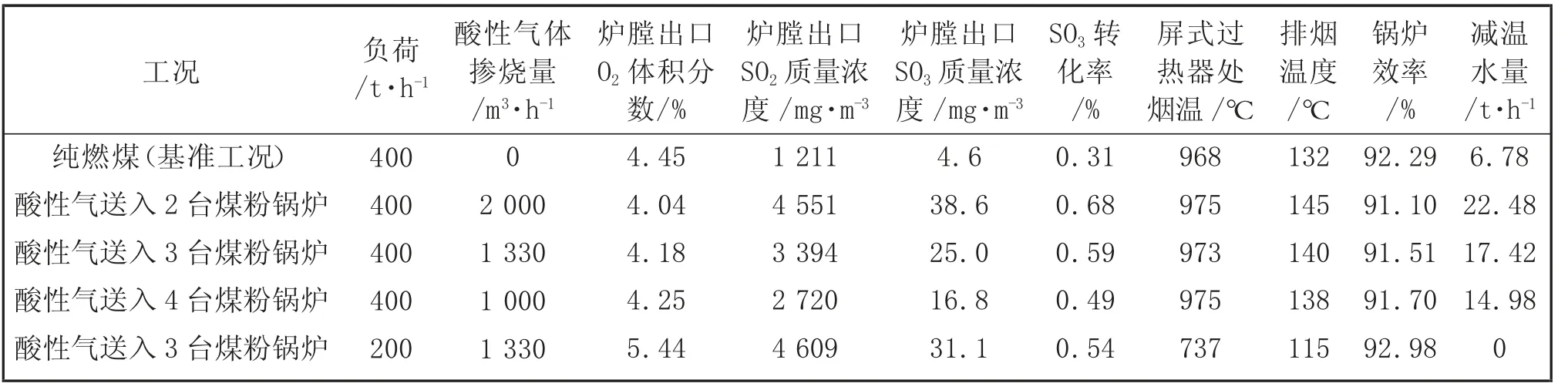

利用数值模拟的方法,对不同工况煤粉锅炉掺烧酸性气后的燃烧状况及气体成分进行计算及分析研究。在调研国内相关煤化工企业酸性气体入炉掺烧情况下(一般采用从锅炉燃烧器中部送入酸性气掺烧),考虑到低甲酸性气特性,此次计算选取从锅炉燃烧器中部的二次风C 下层喷口送入酸性气。不同工况下煤粉锅炉掺烧酸性气后的燃烧状况及气体成分计算结果见表2。

表2 不同工况下煤粉锅炉掺烧酸性气后的燃烧状况及气体成分计算结果

通过对5 种工况下的数值模拟计算和锅炉热力计算分析,得出酸性气入锅炉掺烧后存在以下几方面的影响:

锅炉结渣和腐蚀方面:酸性气中H2S气体因高温很快就发生完全反应生成SO2,避免了H2S高温腐蚀;但由于掺烧后烟气中SO2和SO3浓度的升高,与煤中碱金属等反应生成复杂的低熔点化合物,降低了煤的灰熔融性温度,从而黏附在受热面上形成高温结渣,另外,SO3浓度升高后还存在低温腐蚀的可能;酸性气燃烧需消耗大量的氧气,周围还原性气氛下,会使结渣更加严重。

脱硫脱硝方面:由于氨法超低排放脱硫效率达到99%左右,通常情况下脱硫能够正常运行,但在锅炉台数少或负荷较低条件下,可能存在脱硫排放超标的情况,掺烧酸性气时最好分3 台炉或4 台送入;掺烧后SO3浓度升高可能与碱土金属(Ca、Mg 等)发生反应,生成CaSO4、MgSO4等难溶的盐,黏附并堵塞SCR 脱硝催化剂,使脱硝效率下降[4]。

锅炉效率和减温水量方面:掺烧酸性气后,对煤粉锅炉的热效率和减温水量都有一定的影响,即锅炉效率有所下降,减温水量有所提高,但对锅炉影响相对较小,并且随着送入锅炉的台数增加,影响的幅度减小。

3 酸性气入煤粉锅炉掺烧实践应用

3.1 改造情况

该煤制气项目于2018 年进行了酸性气入煤粉锅炉掺烧的改造,酸性气体入锅炉示意图见图2。

图2 酸性气体入煤粉锅炉掺烧示意图

具体改造包括以下几个方面:(1)低甲酸性气和汽提气混合后,在锅炉4 个角燃烧器二次风C 下层位置设置喷枪。(2)煤气水酸性气在锅炉4 个角燃烧器二次风C 下层位置设置喷枪。(3)酚回收酸性气在锅炉4 个角燃烧器二次风D 上层位置设置喷枪。(4)在燃烧器二次风D 下层位置预留闪蒸气接入口。(5)在每台锅炉的3 路气体母管上,分别设置快关阀和调节阀,用于快速切断气体和调节气体的流量,并在锅炉酸性气管道区域配备相应的安全监测报警装置。(6)原有硫回收装置保留,作为酸性气体处理的备用装置。

3.2 试运行情况及分析

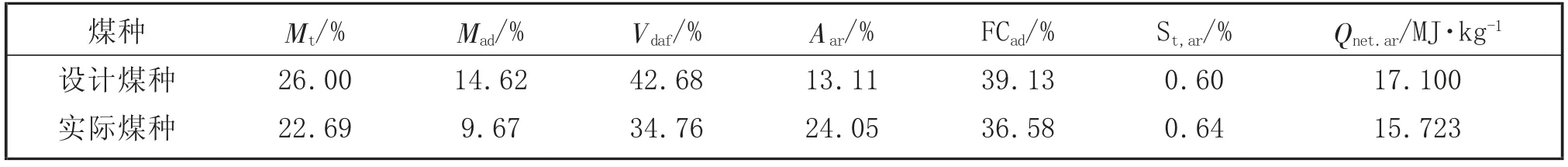

酸性气入煤粉锅炉掺烧改造后,试运行时锅炉总体运行情况良好,在实际使用煤种条件下(设计煤种与实际煤种的煤质分析结果见表3),对单台锅炉不同负荷(选取了400 t/h、250 t/h 两个试验负荷)、不同酸性气体投用量(额定负荷条件下,低甲酸性气实际总量约为3 400 m3/h,试验单台送气量为800 m3/h、1 200 m3/h、1 600 m3/h)的情况下,进行了酸性气入煤粉锅炉掺烧的试验,结果见表4。

表3 设计煤种与实际使用煤种的煤质分析

表4 不同工况下酸性气入煤粉锅炉掺烧的试验结果

从表4 可以看出:

(1)5 种工况下,锅炉和脱硫系统都不会超标运行,未对锅炉造成明显的不良影响,结渣情况在可控范围内,氨法超低排放脱硫系统烟气也能达到排放要求。停炉检修时,对锅炉进行全面检查,未发现受热面和空预器有明显腐蚀现象。

(2)在工况3 条件下(相当于酸性气体送入2 台锅炉),由于送入酸性气体量较多,锅炉炉膛出口烟温和排烟温度已接近运行上限(炉膛出口烟温上限值935 ℃,排烟温度上限值155 ℃),酸性气喷口周围结渣量明显增加,减温水量已达到额定量(27 t/h)的90%左右,无调节余量。

(3)在工况3 条件下,脱硫超低排放SO2质量浓度已经压红线值(35 mg/m3)运行,稍有波动就存在环保指标超标的情况,因此必须加大脱硫剂氨水用量,但会使吸收塔浆液结晶情况变差,存在脱硫系统运行状况恶化的可能。

(4)在工况5 条件下(相当于低负荷条件下酸性气体送入3 台锅炉),脱硫前烟气SO2质量浓度超过设计值(5 150 mg/m3),虽然由于烟气量较小,脱硫塔设计容量能满足烟气中的SO2指标要求,但是脱硫排放指标波动较大,不利于稳定运行。因此建议低负荷条件下尽量减少酸性气体的送入量。

(5)酸性气体入炉掺烧后,锅炉给煤量明显减少。经计算,额定负荷条件下,低甲酸性气体全部入炉掺烧后,每小时可以减少煤量约13.6 t,年节约原煤约11万t,经济效益明显。

4 结论和建议

4.1 从模拟计算研究和实际应用来看,480 t/h 煤粉锅炉掺烧酸性气是可行的,具有较好的经济效益和环保效益,但需对掺烧方式进行设计和运行优化,使其对锅炉的影响降到最小程度,并考虑预防低温腐蚀的措施和对策。建议掺烧锅炉台数为3 台,如有条件最好是4 台锅炉,尽量避免2 台锅炉运行。

4.2 掺烧酸性气后,锅炉应尽量在高负荷工况下运行。负荷降低时,建议调整不同负荷锅炉的送气比例,如运行负荷高的锅炉可多送酸性气,运行负荷低的锅炉少送酸性气。

4.3 在不明显加重锅炉受热面结渣、沾污的前提下,建议采用低氧运行。低氧运行能有效抑制SO2向SO3转化,且有利于抑制NOx的生成,减小尾部SCR 脱硝的压力。

4.4 建议尽量多台锅炉高负荷运行。空气温度低时尽量投用暖风器或热风再循环,提高入口风温,防止低温腐蚀。加强受热面和空预器吹灰,防止结灰,减少酸性气长期积累加剧腐蚀。建议更换空预器冷段换热片为耐腐蚀较好的金属材料。