重型卡车悬架平衡轴装配工艺研究

2020-05-12李开元

李开元

(山东省青特集团有限公司,山东 青岛 266109)

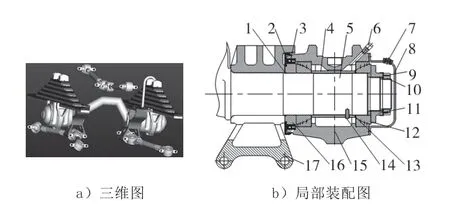

悬架是保证重型卡车平稳运行的重要部分,起着传递力和扭矩的作用,一般由弹性元件、导向元件、减震器及横向稳定器等部分组成,如图1(a)所示。按照弹性元件的不同,国内重卡悬架主要分为板簧悬架、橡胶悬架、空气悬架等,目前,后两种悬架是新型悬架的发展方向。作为重要的承力部件,悬架的装配控制尤为重要,笔者结合工作实际,就某型号重卡悬架的平衡轴装配技术进行了深入研究。

图1 整体式平衡轴悬架

1 悬架组成

图1(b)所示局部装配图是去除板簧组件及推力杆之后的部分,其主要组成零件有大支架、平衡轴、钢板弹簧座及部分标准件,业内称为平衡轴总成,本文主要讨论平衡轴总成的装配。

其中,大支架主要用来将悬架总成连接在车架上,钢板弹簧座用来安装板簧组件,平衡轴主要起到调整板簧旋转角度的作用,对于整体式悬架平衡轴,还负责把左右支架连接为一个整体。隔套、大螺母及轴承座圈起到角接触球轴承定位的作用,O 型圈、油封、螺塞主要用来密封,以阻止润滑油外漏,弹性圆柱销用来给隔套止转。调整垫片用来调整装配带来的累计误差。

2 悬架装配工艺确定

对于装配来讲,主要解决装配的方法、装配的精度及装配的效率三方面的问题。按照设计要求,支架属于力的传递零件,与平衡轴是过盈配合,宜采用热装。

2.1 确定过盈装配公差

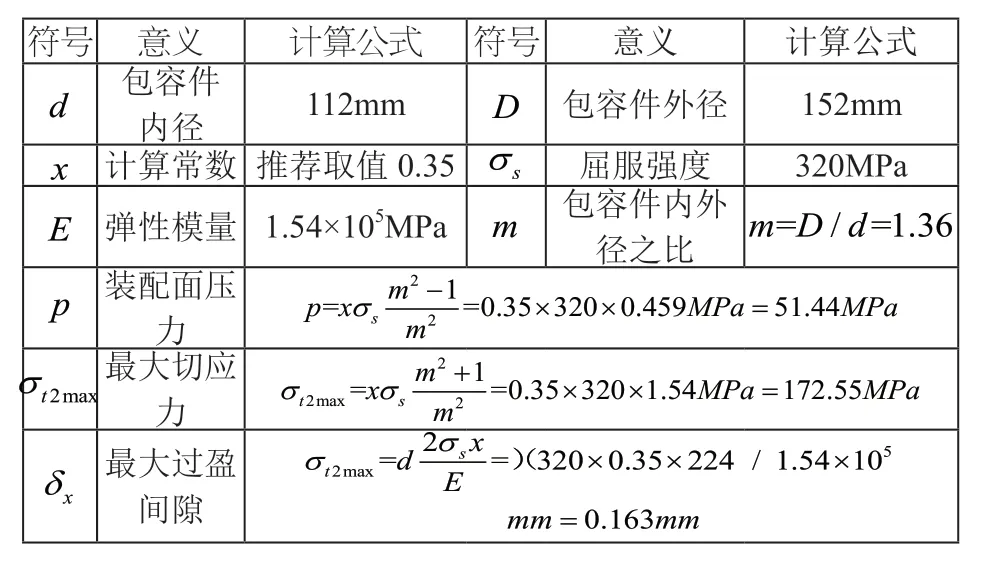

大支架的设计材质为QT500-7,该材料主要成分为珠光体灰铸铁,其线性热膨胀系数为1.1×10-5/K,当加热至300℃时,其膨胀量可达0.345mm,即单边有0.09mm 的间隙,可以实现压装。考虑到支架在转运过程中有热量损失,可以将加热温度提高到300℃。若通过计算,支架的加热温度达到400℃,则应考虑减小过盈配合量。同理,对于角接触球轴承的内外圈安装,也采用加热压装的方式。大支架与平衡轴过盈间隙计算表如表1。

2.2 确定装配尺寸链公差

表1 大支架与平衡轴过盈间隙计算表

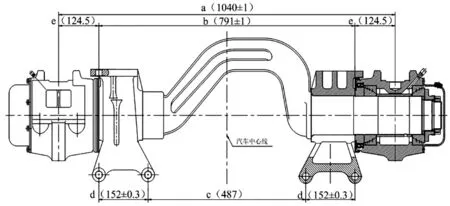

图2 悬架装配中的关键尺寸

对于悬架总体来讲,有一些关键的装配尺寸需要保证,如板簧安装孔间距、支架安装孔中心距等,如图2 所示。图2 所标尺寸中有2 个尺寸链,分别是a、b、e(尺寸链1)和b、c、d(尺寸链2)。对于尺寸链1 来讲,a 是板簧中心距,为封闭尺寸链A0,b 是支架安装孔距,e 是通过垫片调整自然达到的尺寸,为自由公差,查询GB/T1804-2000 标准可知,基本尺寸在120 ~400mm 的精密级自由公差为±0.2。通过计算可得:a=b+2e=±1.4mm,无法满足±1mm 的设计要求。同理,对于尺寸链2,c 是一个过程保证尺寸,为自由公差,查询GB/T1804-2000 标准可知,基本尺寸在400 ~1000mm 的精密级自由公差为±0.3,d为加工保证尺寸。通过计算可得b=c+2d=±0.9mm,可以满足±1mm 要求。

由于尺寸链1 和尺寸链2 是关联尺寸链,经过可以通过局部尺寸加严,来保证装配尺寸。大支架安装孔距d 是机加工尺寸,可以通过模具保证,将其尺寸公差提高至±0.1mm,这样可以保证大支架的安装孔距b 的尺寸公差为±0.5mm,从而保证板簧中心距a 发的尺寸公差在±1mm 设计要求内。通过设计专用的间距,对上述相关尺寸进行过程检验,确保装配的质量。

2.3 确定装配工艺

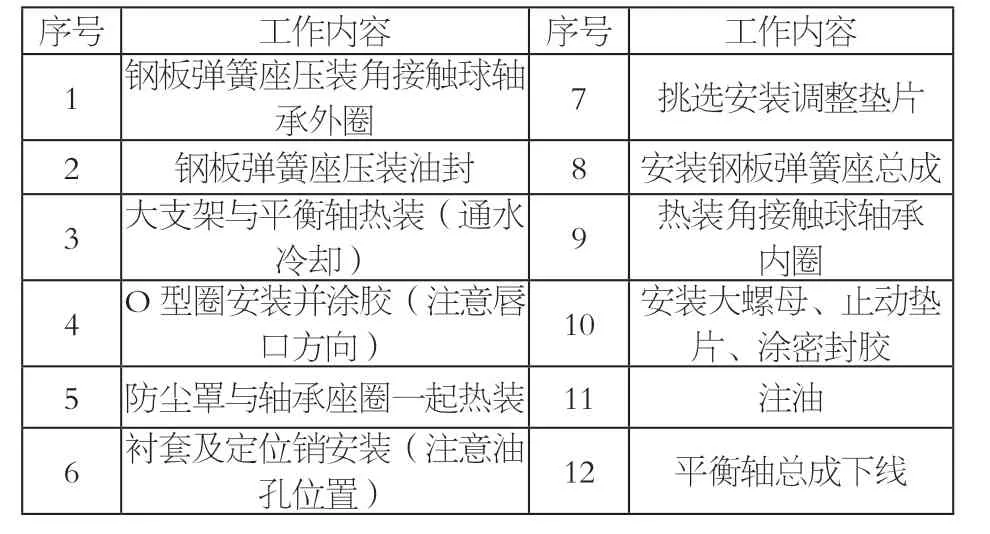

结合上述分析及已有装配经验,确定了如表2 所示的工艺安装步骤:

表2 悬架装配工艺流程

2.4 悬架装配工艺优化

经市场反馈,按照上述工艺装配后的平衡轴总成有时会出现漏油现象,与油封厂家一起改进了油封结构,仍没有完全避免。为了同时承受轴向载荷和径向载荷,平衡轴总成中采用的是角接触球轴承。由于加工关系,角接触球轴承的配合面具有0.1 ~0.3mm 的配合误差,在平衡轴装配中采用各种规格的调整垫片来保证轴承的误差。但是,由于在实际装配中,垫片的规格从1.0 ~2.4mm 有7 种规格,对于流水化作业的工人来讲,很难在现场确保垫片的挑选完全合适。现场的操作经验是如果垫片过厚,板簧座摇摆时会有松动,如果垫片偏薄,板簧座就会很难摆动。由于每人的力度都不一定,因此,控制标准也会出现差异。

角接触球轴承内外圈接触初期应为线接触,在外载荷的作用下,内外圈接触逐渐转变为面接触,如果在装配时,由于垫片调整不合理,造成轴承线接触位置处在极限偏差位置,当轴承进入面接触阶段时,造成的轴向窜动和径向跳动如图3(a)所示。轴向窜动造成的影响是使防尘圈失去防尘功能,径向跳动带来的影响是防尘圈与油封骨架发生干涉的风险增加,一旦产生干涉,就可能造成骨架的塑性变形,从而产生漏油。因此,在平衡轴装配时,需要做的是将调整垫片的调整间隙加严控制,从而确保防尘圈和油封在设计公差范围内不会产生相互影响。

图3 轴承间隙分析及控制

影响调整垫片尺寸的因素除轴承加工误差外,还有平衡轴上其他零部件的将误差,通过对上述零件加工误差的可控性逐一进行分析,将调整垫片的厚度变化范围从原有的1.4mm 调整至1mm。为了加强选配精度,在轴承内外圈安装前增加一道轴承间隙的测量及垫片选择工序,通过设备准确测量选配轴承内外圈,使轴承的配合间隙得到有效控制,同时,也免去了现场选配垫片给安装效率带来的影响。在安装工序增加轴承间隙检测环节,通过百分表测量轴承内外圈的端面圆跳动,在要求范围内才视为安装合格,保证了安装质量,如图3(b)所示。

3 结语

对于悬架等受力较大的汽车组件来讲,任何一项尺寸都需要经过细致的推敲,否则,在复杂工况下,其带来的影响将会被放大。本文中所涉及的过盈装配量的确定、封闭尺寸链的计算及关键标准件配合间隙的控制,都是重卡悬架生产中重点关注的。经过装配工艺改进后的平衡轴总成轴承故障问题明显减少,有效地避免了漏油情况的发生。