论电液控换向阀阀芯自动装配生产线设计

2020-05-12谢赛

谢赛

(北京天地玛珂电液控制系统有限公司,北京 101300)

国家《能源技术革命创新行动计划(2016-2030 年)》中提出“2030 年实现智能化开采,重点煤矿区基本实现工作面无人化”,液压支架电液控制系统作为煤矿无人化开采技术的核心系统,为实现该计划提供了有力技术支持。但作为智能开采高端装备关键控制核心元部件的电液控换向阀阀芯,目前装配工艺方法主要为人工组装、专机设备辅助,此装配方法存在装配质量不稳定、劳动强度大、装配成本高、信息化程度低等传统组装工艺存在的缺点,生产制造水平与世界先进水平存在一定差距,急需从装配自动化上开展研究。本文通过对产品装配过程自动化升级,设计了一条全自动装配生产线,不仅达到了提高产能、改进装配质量、降低生产成本的要求,并且通过提升智能开采高端装备关键控制元部件生产制造水平对行业发展起到了重要作用和意义。

1 装配工艺及技术要求

1.1 产品工艺分析

电液控换向阀阀芯主要由进液套、回液螺套、进液阀芯、回液阀芯、弹簧、阀座以及内外密封O 圈等组成。主要金属部件材料为马氏体不锈钢,产品总重量为364g。

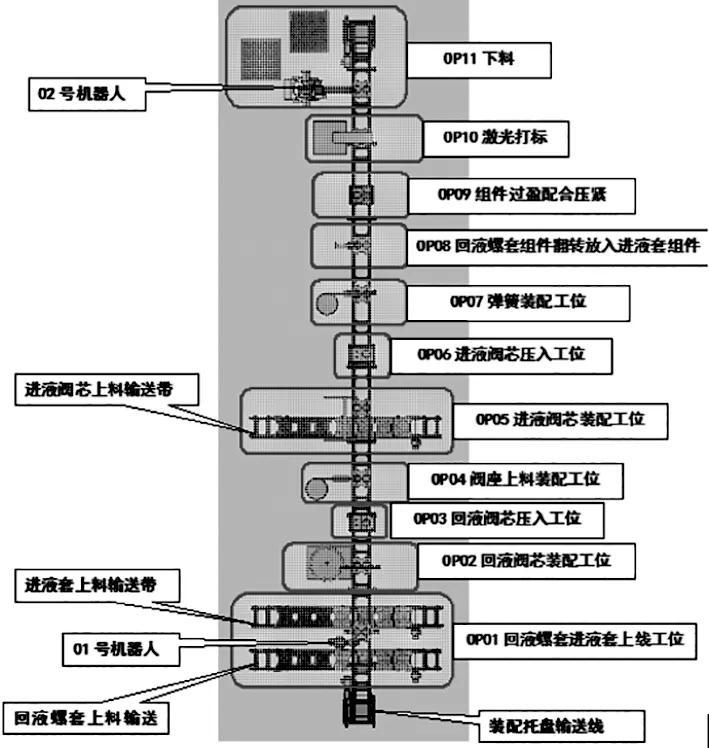

为适应自动化装配生产线的需要,对现有的产品工艺进行研究,调整了部分工艺顺序及工艺要求,最终形成满足自动化生产线生产的工艺路线如图1 所示。

图1 电液控换向阀阀芯装配工艺

1.2 生产线技术要求

电液控换向阀阀芯装配生产线在提质增效降成本的前提下,从设计角度分析主要满足以下几个方面的要求:(1)生产线节拍在26s 以内(含26s);(2)生产线生产过程实现无人操作;(3)生产线智能识别功能应包括来料型号、形位识别,装配定位识别,装配质量识别;(4)利用传感器识别系统自动判别有无漏装项;(5)实现缺料自动报警;(6)生产线工序之间等待时间小于节拍时间的10%;(7)整条装配线占地空间不超过14m×4m×3m。

2 总体结构设计

电液控换向阀阀芯装配生产线实现液压阀芯的无人自动化组装及在线检测,共包括11 个工位,可以保证在准备好物料料垛及各工位夹具的情况下,能按照预定的程序自动完成拆垛、定位、上料、夹紧、装配、下料全过程,设备同时具有手动控制运行功能,任何工位停止工作,人工均可替代。设备总体布局图如图2 所示。

装配线总体采用工位式装配结构,主体采用分层单倍速链输送线,驱动方式为电机驱动,通过链轮带动托盘前进,循环方式为水平循环,完成装配件由第一工位到最后一工位的输送工作,输送线两端配有托盘升降机构,通过该机构托盘可在上层装配线与下层返盘线之间循环切换。各装配工位配有相应料垛,提供装配线一定时间的生产需求,工人需定期为料垛填换物料,进液套、回液螺套和组装完成后的阀芯采用机器人搬运,装配线上每个工位配有挡停、举升、定位、夹紧、物料检测等装置。

3 关键结构设计

3.1 生产线夹具设计

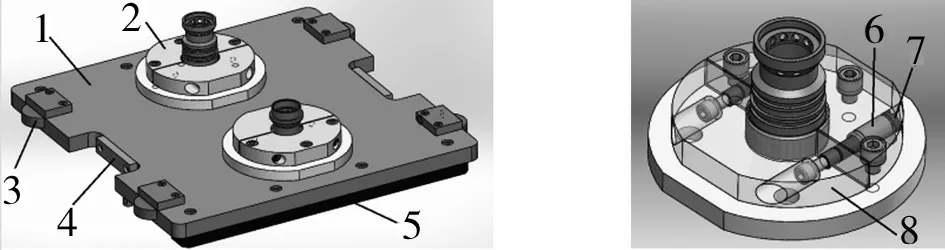

自动装配生产线主输送线采用可积放倍速线,为保证各工位的装配精度,设计物料托盘及夹具如图3 所示。物料托盘主体为铝制载体,盘面下部配置有四个定位销孔,底部采用POM 材料耐磨条,前后端配置有托盘防撞块及挡停防撞块。托盘上安装有两套夹具,通过弹簧锁紧机构保证零部件的锁紧和中心定位,物料在输送线上运行时始终保持机械锁紧状态,当托盘到达某个装配工位时,通过生产线外解锁气缸实现夹具解锁。该托盘可以满足产品装配最高重复定位精度±0.08mm的要求。

图2 电液控换向阀阀芯装配生产线布局图

图3 生产线托盘夹具

3.2 生产线物料系统设计

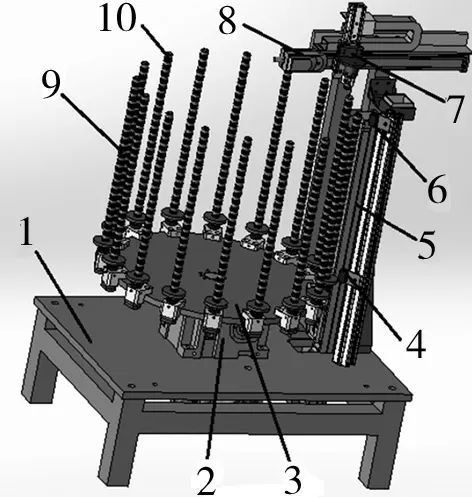

该生产线共设计有3 种不同类型的物料系统:托盘上料系统、旋转分度顶升上料系统、振动上料系统。本文重点介绍为满足高效和高精度需求而设计的如图4 所示的旋转分度顶升上料系统。

旋转分度顶升上料系统主要用于回液阀芯的上料,主要分为旋转系统(由凸轮分割器、旋转盘、物料载体等组成)、顶升系统(由下限位传感器、顶升电缸、定位传感器等组成)和上料系统(主要由平移气缸和夹取系统等组成),当需要装配回液阀芯时,分割器旋转一个工位,顶升气缸将工件向上移动一个位置,上料系统夹取工件装入组件。

3.3 电控系统设计

图4 旋转分度顶升上料系统

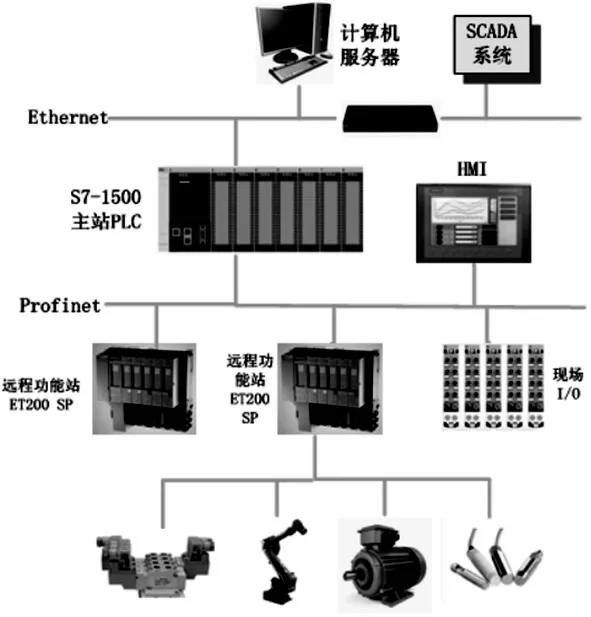

生产线控制系统采用分布式控制拓扑逻辑,如图5 所示,主要由主站西门子S7-1500 系列PLC 和若干远程ET200 SP 功能站站以及现场I/O 组成,CPU 与远程功能站、触摸屏之间采用PROFINET 进行通讯,I/O 点的设计考虑10%~15%的冗余。主站PLC 通过以太网与公司计算机服务器相连,现场收集的数据与SCADA 系统相连接,实现数据的实施采集、存储和分析。

图5 电控系统拓扑结构图

4 实际应用效果

生产线于2018 年7 月正式投入车间批量生产(图6),实现了产品从零件到成品的自动化装配,并打通了PLM产品生命周期管理系统、SAP 系统、MES 系统和SACDA系统之间的信息化通道。生产线的建成不仅使产品生产效率提高了28%,节约4 名操作员工,并且作为主要设备之一助力公司在2018 年获批北京市智能制造标杆企业(数字化车间)称号,在煤机装备制造行业处于领先水平。

图6 电液控换向阀阀芯自动装配生产线

5 结语

智能制造是装备制造业的重要发展方向,高质量的基础原部件已经成为制约我国发展的卡脖子难题,因此坚持创新驱动、强化基础原部件制造能力、发展智能制造已经成为产业转型升级和高质量发展的重要手段。本文通过产品工艺分析、系统结构设计和电气系统设计,设计完成阀芯自动装配生产线,解决了作为智能开采高端装备关键控制的核心元部件的电液控换向阀阀芯自动装配的难题,不仅推动了煤机装备制造行业的自动化水平,并且助力中国制造2025 在煤机制造行业的推进实施。