浅议船舶主机状态监测与故障维修

2020-05-12张久安李鹏展

张久安,李鹏展

(中石化胜利油田分公司海洋石油船舶中心,山东 龙口 265725)

1 运用状态检测手段发现设备故障隐患

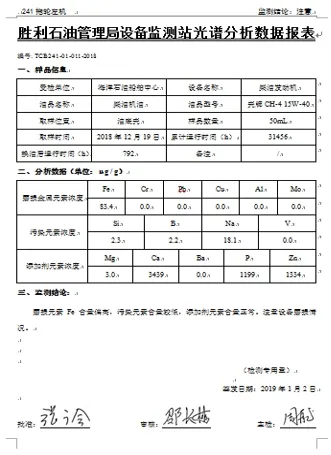

某轮两台主机为德国进口MAK9M20 型船用增压中冷中速柴油机, 2017 年下半年开始,经润滑油光谱分析,发现润滑油内金属元素铁和污染元素钠明显超标,经过换油排除滑油污染因素,又经过多次取样排除取样污染偶发因素,检查滤器也未发现明显的金属痕迹,多种措施排查异常元素来源,均未取得有效结果,且一年以来该现象没有好转。图1 为两主机2018 年12 月润滑油状态监测报告,均显示金属元素铁和污染元素钠超标。表1为两主机润滑油多次取样检测中铁和钠元素含量表。

通过查阅说明书和操作维护保养手册,咨询原设备厂家技术人员,分析研判异常元素铁和钠的来源,初步判断:铁元素来源主要集中在缸盖、缸套、气阀摇臂、凸轮轴等部位的异常磨损,钠元素则最大可能就是有水进入润滑油。

根据以上分析,2019 年2 月份利用船舶坞修机会,对两台主机进行拆检,排查上述故障隐患。通过拆检,确认了缸盖排气阀座冷却腔渗漏冷却水,导致冷却水漏入气缸内,并形成氧化铁锈蚀,进入润滑油内,最终导

致润滑油铁和钠元素异常偏高的现象发生。

图1 修复前两主机润滑油光谱检测报告

表1 主机润滑油光谱检测元素含量表

2 排查故障原因

2.1 为彻底查清故障原因,首先对缸盖及其附件、缸套、轴承等进行拆检检查

(1)通过拆卸缸盖发现左车1#、3#、6#、7#、8#、9#缸和右车2#、3#、4#、5#缸缸盖下表面有明显锈蚀,其它部件未见明显异常,初步判定润滑油内的异常元素与该处漏水有关。图2 为右主机5#缸缸盖情况,两台主机其它漏水缸盖情况亦类似。

图2 缸盖拆卸后锈蚀情况

图3 缸盖清洗之后

(2)通过检查发现:燃烧室内活塞头顶部和缸盖触火面有明显锈蚀现象,缸套下部内壁无水痕和锈蚀,同时缸盖检漏孔也没有水流出。对两台主机所有缸盖进行水压试验,发现所有有锈蚀缸盖的排气阀座和缸盖配合面有水渗出。由此判定两台主机各缸盖漏水是由排气阀座与缸盖配合面配合不好引起。

2.2 对缸盖及附件进行彻底清洁,检查和判断缸盖及其附件的情况

(1)将所有缸盖附件拆下并解体,包括:摇臂、阀桥、启发弹簧、旋阀器、气阀锁片、进排气阀、喷油器、水套、进排气阀座圈。

(2)对缸盖和附件进行清洗。清洗过程是将缸盖及附件用专用清洗液浸泡4 小时,浸泡过程加温到90°。

(3)浸泡完成后用高压水枪进行清洁,对气阀阀面等积碳严重且较难清洁的地方需要手工喷砂处理。图3为缸盖及附件清洗之后的情况。

2.3 检查缸盖漏水点情况并分析造成漏水的原因

(1)利用专用工具将排气阀座拆离缸盖,在拆卸过程中发现:有些排气阀座圈中间有裂痕;

(2)测量缸盖排气阀座孔,从多个方向位置并多次进行测量,准确客观反映缸盖气阀座孔真实状态,通过测量发现漏水缸盖的排气阀座孔存在轻微变形。

通过全面拆检和测量,基本查清了故障点和故障原因,为此需有针对性的维修方案,彻底消除故障隐患。

3 严格施工工艺,科学维修排除故障

(1)以测量数据为依据,对有问题的座孔进行镗孔处理并配以加大尺寸的阀座。在镗孔处理过程中(图4为气阀座测量及镗孔过程),若密封面有焊点必须要处理干净,否则新气阀座安装后依然会存在漏水的风险。阀座加大尺寸不得超过1.5mm,以免会造成缸盖结构强度降低而影响使用。

(2)严格缸盖维修工艺,专人负责记录相关数据,并以此为技术参考。在对排气阀座进行镗孔修理后,检查进气阀座发现部分进气阀座存在下沉现象,主要是因为长期敲击,导致应力变形。因进气阀座无水冷却腔,为此对此部分进气阀座进行换新。

(3)严格缸盖各部件组装工作。

图4 阀座测量及镗孔修理

(4)排气阀座的安装。将缸盖水平倒置于工作台安装气阀座,阀座和气阀导管需液氮冷装。将阀座冷装入阀孔后,压住阀座并且静置10 分钟左右,防止阀座在恢复常温过程中出现窜动而使两者配合不良,从而影响阀座与座孔的密封。

(5)严格做好水腔密封的试验与检查。气阀研磨完成后安装喷油器冷却水套,安装时需对水套螺纹处打螺纹密封胶处理。之后进行水压试验(压力为8-10BAR,10分钟),观察排气阀座孔处、水套处、检漏孔及缸盖堵头处有无渗漏。水压试验完成后安装进排气阀、旋阀器、启阀弹簧等缸盖附件。

(6)做好气阀和阀座的研磨工作。由于阀座在冷装过程中,可能会存在微不可查的形变,在气阀研磨前,需对阀座和气阀用专用工具修磨(本机型气阀密封面锥角为30 度)。修磨后用细研磨砂进行气阀研磨,研磨至密封面外边缘三分之一的宽度内光亮且连续环带即可(可用铅笔划线法检查配合情况)。

(7)严格装配工艺。在装机之前首先要将缸盖各腔室及附件用压缩空气吹净,还要特别检查缸盖下沿与缸套配合位置的穴蚀情况。若穴蚀严重会产生毛刺,在装配过程中可能会损坏缸盖下表面O 型圈,造成缸盖漏水的后果。须将缸盖下沿穴蚀严重处涂胶处理,以保证O型圈在装配过程中不会被损伤。

缸盖安装到机体后,贯穿螺栓用液压拉伸器分两次上紧,压力分别为300BAR 和600BAR。再安装阀桥、摇臂等附件。摇臂安装过程中要注意摇臂上下两组螺母需采用不同的预紧力。

所有缸盖附件安装完毕以及贯穿螺栓达到预紧力后,需要盘车调整气阀间隙,盘车前对各配合部件进行注油润滑,防止盘车过程中各配合部件干磨而造成不必要的磨损。本船两台主机为9 缸直列柴油机,左主机发火顺序为:1-2-4-6-8-9-7-5-3;右主机为:1-3-5-7-9-8-6-4-2。

(8)严格气阀间隙调整,确保间隙控制在规定区间内。气阀间隙的调整尤为重要,这项工作关系到今后柴油机运行中进、排气量的控制,直接影响柴油机的燃烧,从而影响柴油机的热工状态。

冷态气阀间隙:即安装完成后第一次起车前的气阀间隙。进气阀冷态气阀间隙为0.6mm,排气阀冷态气阀间隙0.65mm。

热态气阀间隙:只能在柴油机温热时进行测量,一般在柴油机停车后15 分钟进行,进气阀热态间隙为:0.6mm;排气阀热态间隙为:0.8mm。热态气阀间隙为柴油机稳定运转的所需的最终间隙。

4 故障排除后设备运行状态

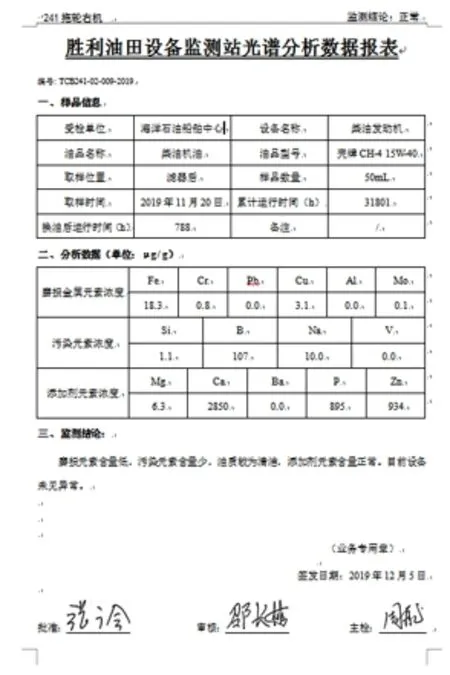

两台主机组装完毕后经码头系泊试验、航行试验,均未发现明显异常。截至目前,已平稳运行近700h,通过日常的运行状态检查和润滑油光谱检测(见图5),热工参数、润滑油质量均未发现明显异常。至此可以认为此次主机故障隐患的发现和排查处理取得了较好的效果,得益于隐患发现及时,故障原因分析方向正确,维修施工工艺科学合理,装配调试严谨有序,也体现了船舶设备管理人员细致认真、严谨科学、积极负责的工作态度和敬业精神。

图5 修复后运转700 多小时两主机润滑油检测报告

5 结语

该轮两台主机上一次大修是在2007 年,10 多年来运行一直比较稳定,此次出现的气阀座漏水故障如果不能够及时发现和处理,将会导致柴油机拉缸、顶缸、活塞组件损坏、机体损伤等重大设备事故。经初步分析,该故障是设备部件老化、长期运行导致阀座应力变形、冷却水添加质量缺陷等诸多因素导致的累积型故障,故障隐患的发现得益于我们长期坚持的精大稀关设备润滑油状态监测技术手段,故障的排除得益于采取了科学专业的检维修方法,将设备事故隐患消灭在萌芽状态,避免了更大的设备故障和事故的发生,保证了船舶主要动力设备持续稳定高效的运行。同时,通过该主机故障从发现到排查到处理的整个过程,也为其他同类设备管理工作提供有益的借鉴和参考,体会到无论是设备状态的监测,还是设备故障的排查与维修,都要秉承科学、细致、认真的工作态度,尤其是我们油田精大稀关设备的管理,是一项技术含量高、管理难度大、涵盖范围广的工作,工作过程中需要有认真负责的态度,还需要专业扎实的功底。作为设备管理人员,掌握专业的管理知识和科学的技术手段,提升设备高质量运行意识,合理运用精细管理措施,是实现设备管理质量水平提升的重要条件,也是确保设备本质安全化水平的重要途径。